1.本发明涉及发动机控制领域,尤其涉及高压油泵故障检测后处理方法及电子设备。

背景技术:

2.gdi发动机(汽油直接喷射式发动机)与普通的pfi发动机(进气道喷射式发动机)很大的不同之处在于gdi发动机所需的工作轨压(可达20mpa)远高于pfi发动机,为了实现在气缸内进气冲程及压缩冲程喷油,必须建立较高的喷油压力。gdi发动机通过控制高压油泵实现高压汽油的缸内直喷功能。

3.高压油泵主要由进油端的电控阀,产生高压油的柱塞以及出油端的单向阀组成。其工作过程简单来说就是在柱塞下行时,燃油由低压供油管路通过电磁阀进入压缩腔,在电磁阀不工作时,柱塞上行把进入腔室的燃油又压回低压管路。此时如果控制电磁阀关闭,则在压缩腔内的燃油受到压缩,通过油泵出口管路的单向阀向高压油轨输出高压燃油。

4.现有的高压油泵故障检测技术通常需要发动机处于稳定工况才能进行检测,且故障检测的判断条件较为单一,在故障发生后仅仅给出报警提示,缺乏对发动机性能的改善和保护。

技术实现要素:

5.本发明要解决的技术问题是:提供一种高压油泵故障检测后处理方法及电子设备,无需特定工况,能实时检测高压油泵故障,并对故障进行详细分类,且在故障发生后能够及时处理,从而保护发动机,减小故障对发动机性能的影响,避免发动机熄火。

6.为解决上述技术问题,本发明采用的技术方案是:

7.一种高压油泵故障检测后处理方法,其特征在于:

8.当车辆驾驶循环次数更新,且目标油压与实际油压差异在预设条件范围之外,则进行相应处理策略;

9.所述的处理策略包括:

10.a、当目标油压比实际油压高出预设条件范围,则进行高压次数累计,当累计高压次数超过第一预设次数,则报性能故障,提高目标油压;当累计高压次数未超出第一预设次数,则强制高压油泵最大能力,并判断目标油压与实际油压差距是否缩小,若是则增大油泵控制能力,限制发动机最低转速,若否则报高压油泵系统功能故障;

11.b、当目标油压比实际油压低出预设条件范围,则进行低压次数累计,当累计低压次数超过第二预设次数,则报性能故障,高压油泵不工作;当累计低压次数未超过第二预设次数,则控制油泵不工作,并判断目标油压与实际油压差距是否缩小,若是则继续控制油泵不工作、并限制发动机最高转速,若否则报高压油泵系统功能故障。

12.进一步的,所述的高压油泵故障检测后处理方法,具体包括如下步骤:

13.s1,判断车辆驾驶循环次数是否更新,若是,则执行步骤s2,若否,则不检测高压油

泵故障;

14.s2,检测目标油压和实际油压的差异,判断目标油压与实际油压差异是否在预设条件范围之外,若是,则判定高压油泵系统发生故障,并执行步骤s3,若否,则不检测高压油泵故障;

15.s3,对高压油泵故障进行分类,当目标油压比实际油压高出预设条件范围时,判定高压油泵系统性能故障种类一发生,存储其故障次数且下电保存,并执行步骤s4,当目标油压比实际油压低出预设条件范围时,判定高压油泵系统性能故障种类二发生,存储其故障次数且下电保存,并执行步骤s5;

16.s4,判断存储的故障次数是否超过预设次数n1,若是,则报高压油泵系统性能故障,并采取故障后处理方式1,若否,则执行步骤s6;

17.s5,判断存储的故障次数是否超过预设次数n2,若是,则报高压油泵系统性能故障,并采取故障后处理方式2,若否,则执行步骤s7;

18.s6,强制控制高压油泵用最大能力增压,持续预设时间t3后,判断目标油压与实际油压差值是否小于预设油压差a乘以预设系数k1,若是,则报高压油泵增压能力弱故障,并采取故障后处理方式3,若否,则报高压油泵系统功能故障,并采取故障后处理方式4;

19.s7,控制高压油泵不工作,持续预设时间t4后,判断目标油压与实际油压差值的绝对值是否小于预设油压差b的绝对值乘以预设系数k2,若是,则报高压油泵增压能力过强故障,并采取故障后处理方式5,若否,则报高压油泵系统故障,并采取故障后处理方式6。

20.进一步的,所述判断目标油压与实际油压差异在预设条件范围之外的具体依据为:目标油压高于实际油压超出预设油压差a且持续时间超过预设时间t1,或者目标油压低于实际油压超出预设油压差b且持续时间超过预设时间t2。

21.进一步的,所述判断目标油压比实际油压高出预设条件范围的具体依据为:目标油压高于实际油压超出预设油压差a,且持续时间超过预设时间t1;所述判断目标油压比实际油压低出预设条件范围的具体依据为:目标油压低于实际油压超出预设油压差b,且持续时间超过预设时间t2。

22.进一步的,所述预设油压差a和b均由基本值乘以修正系数得出;所述基本值基于目标油压和发动机转速共同决定;所述修正系数基于发动机转速和蓄电池电压共同决定;在每次判定高压油泵系统发生故障后,预设压差a和预设压差b的绝对值会在前一次预设压差a和预设压差b的绝对值基础上减小。

23.进一步的,所述预设系数k1大于0且小于1,所述预设系数k2大于0且小于1。

24.进一步的,所述故障后处理方式1具体包括:提高目标油压,限制最低发动机转速,禁止限制起动过程中的油压过低不喷油的策略,长效燃油修正关闭,降低发动机在怠速时的点火效率,限制发动机最大扭矩能力;

25.所述故障后处理方式2具体包括:控制高压油泵不工作,限制发动机转速过高,长效燃油修正关闭,降低发动机在怠速时的点火效率,限制发动机最大扭矩能力;

26.所述故障后处理方式3具体包括:提高目标油压,同时限制最低发动机转速;

27.所述故障后处理方式4具体包括:禁止限制起动过程中的油压过低不喷油的策略,控制高压油泵不工作,限制发动机扭矩能力,提高发动机怠速转速,碳罐关闭,废气再循环系统关闭,长效燃油修正关闭;

28.所述故障后处理方式5具体包括:控制高压油泵不工作,限制发动机转速过高;

29.所述故障后处理方式6具体包括:禁止限制起动过程中的油压过低不喷油的策略,控制高压油泵不工作,限制发动机扭矩能力,提高发动机怠速转速,碳罐关闭,废气再循环系统关闭,长效燃油修正关闭。

30.进一步的,所述提高目标油压的目标值基于原目标油压与实际油压之差和原目标油压共同决定,所述限制最低发动机转速的最低值基于水温和大气压力共同决定。

31.进一步的,所述故障后处理方式1~6在车辆下电后再次起动时均不再继续执行,直至对应的故障再次发生时,才重新触发。

32.一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于:所述处理器执行所述程序时实现如上述方法所述的步骤。

33.本发明与现有技术相比具有以下主要的优点:

34.1、通过检测目标油压和实际油压,并比较二者的差值,可以在任意工况下实时判断高压油泵是否发生故障;

35.2、根据目标油压与实际油压的差值以及故障发生的次数对高压油泵故障进行分类,可将高压油泵的故障进行更细致的区分,使故障信息的报告内容更加详细,让驾驶员能够更准确的了解故障情况;

36.3、综合考虑发动机动力、经济性和排放性能,针对不同的高压油泵故障类型采取分级的故障后处理控制方法,使故障后处理方式更加具有针对性,在故障严重性较低时通过尝试进一步改善油压控制,从而尽可能保证发动机的性能,减小故障对发动机性能的影响,避免发动机熄火;

37.4、在每次故障发生后,逐次减小用于判断故障的预设压差绝对值,可使故障检测的速度逐渐加快,使得故障的判断和处理更加及时。

附图说明

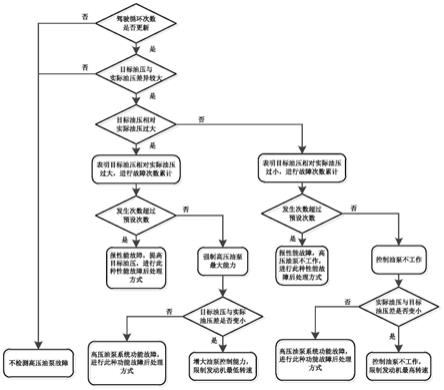

38.图1为本发明高压油泵故障检测后处理方法逻辑图。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图1及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

40.需要指出,根据实施的需要,可将本技术中描述的各个步骤/部件拆分为更多步骤/部件,也可将两个或多个步骤/部件或者步骤/部件的部分操作组合成新的步骤/部件,以实现本发明的目的。

41.实施例一,根据本发明实施的高压油泵故障检测后处理方法如图1所示,包括以下步骤:

42.s1,判断车辆驾驶循环次数是否更新,若是,则执行步骤s2;若否,则不检测高压油泵故障。

43.s2,检测目标油压和实际油压的差异,判断目标油压与实际油压差异是否较大,若

是,则判定高压油泵系统发生故障,并执行步骤s3;若否,则不检测高压油泵故障。

44.所述判断目标油压与实际油压差异较大的具体依据为:目标油压高于实际油压超出预设油压差a且持续时间超过预设时间t1(本实例t1取3s),或者目标油压低于实际油压超出预设油压差b且持续时间超过预设时间t2(本实例t2取2s)。

45.s3,对高压油泵故障进行分类,当判断目标油压高于实际油压过大时,判定高压油泵系统性能故障种类一发生,存储其故障次数且下电保存,并执行步骤s4;当判断目标油压低于实际油压过大时,判定高压油泵系统性能故障种类二发生,存储其故障次数且下电保存,并执行步骤s5。

46.所述判断目标油压高于实际油压过大的具体依据为:目标油压高于实际油压超出预设油压差a,且持续时间超过预设时间t1(本实例t1取3s);所述判断目标油压低于实际油压过大的具体依据为:目标油压低于实际油压超出预设油压差b,且持续时间超过预设时间t2(本实例t2取2s)。

47.所述步骤s2和步骤s3中,预设油压差a和b均由基本值乘以修正系数得出,且a和b的基本值均基于目标油压和发动机转速共同决定,a和b的修正系数均基于发动机转速和蓄电池电压共同决定。预设油压差考虑发动机转速和蓄电池电压的目的是因为发动机转速会影响高压油泵的潜在增压能力,蓄电池电压会影响高压油泵电磁阀电流进而影响其增压能力。

48.本实施例在故障次数为0时,预设油压差a的基本值与目标油压和发动机转速的对应表如下:

[0049][0050]

本实施例在故障次数为0时,预设油压差a的修正系数与发动机转速和蓄电池电压的对应表如下:

[0051][0052]

本实施例在故障次数为0时,预设油压差b的基本值与目标油压和发动机转速的对应表如下:

[0053][0054][0055]

本实施例在故障次数为0时,预设油压差b的修正系数与发动机转速和蓄电池电压的对应表如下:

[0056][0057]

s4,判断存储的故障次数是否超过预设次数n1(本实例为3),若是,则语音提醒报高压油泵系统性能故障,并采取故障后处理方式1;若否,则执行步骤s6。

[0058]

所述故障后处理方式1具体包括:提高目标油压,限制最低发动机转速,禁止限制起动过程中的油压过低不喷油的策略,长效燃油修正关闭,降低发动机在怠速时的点火效率(本实例降低点火效率不超过正常的0.8),限制发动机最大扭矩能力(限制扭矩能力不超过正常0.8倍)。

[0059]

a.提高目标油压的目的是:通过加大目标油压和实际油压差,控制高压油泵提高增压能力;

[0060]

b.限制最低转速的目的是:转速过低下高压油泵性能较弱,可能出现油压波动,从而导致燃油喷射精度变差,进而造成转速波动而抖动大甚至熄火的问题,限制最低转速可以提高发动机转速稳定性;

[0061]

c.禁止限制起动过程中的油压过低不喷油的策略的目的是:起动过程中,如果油压过低,喷油嘴如果打开,会造成燃油湿璧,雾化效果不佳,燃烧效果不佳,通常会采用油压过低不喷油的策略,但是在油泵发生故障后,需要保证发动机不熄火,可跛行回家,因此需要禁止此功能;

[0062]

d.长效燃油修正关闭的目的是:此时发动机燃烧稳定性较差,且因为燃烧不稳定会对燃油长效学习造成干扰,因此关闭长效燃油修正;

[0063]

e.降低发动机在怠速时的点火效率的目的是:降低点火效率的目的:点火效率的降低是为了维持发动机动力输出,能够提高气量,从而改善怠速稳定性。

[0064]

其中,所述提高目标油压后,新的目标油压基于原目标油压与实际油压之差和原目标油压共同决定,具体对应表如下:

[0065][0066]

所述限制最低发动机转速,其最低发动机转速基于水温和大气压力共同决定,具体对应表如下:

[0067][0068]

s5,判断存储的故障次数是否超过预设次数n2(本实例为3),若是,则语音提醒报

高压油泵系统性能故障,并采取故障后处理方式2;若否,则执行步骤s7。

[0069]

所述故障后处理方式2具体包括:控制高压油泵不工作,限制发动机转速过高(本实例最高转速不超过4500rpm),长效燃油修正关闭,降低发动机在怠速时的点火效率(本实例降低点火效率不超过正常的0.8),限制发动机最大扭矩能力(限制扭矩能力不超过正常0.8倍)。

[0070]

a.限制最高转速的目的是:由于高压油泵工作异常,可能是由行车电脑(ecu)供电系统异常导致的,限制发动机转速过高,可以保护发动机的安全;

[0071]

b.长效燃油修正关闭的目的是:此时发动机燃烧稳定性较差,且因为燃烧不稳定会对燃油长效学习造成干扰,因此关闭长效燃油修正;

[0072]

c.降低点火效率的目的:点火效率的降低是为了维持发动机动力输出,能够提高气量,从而改善怠速稳定性。

[0073]

s6,强制控制高压油泵用最大能力增压,持续预设时间t3(本实例为1.5s)后,判断目标油压与实际油压差值是否小于预设油压差a乘以预设系数k1(k1小于1,大于0,本实例取0.85),若是,则语音提醒报高压油泵增压能力弱故障,并采取故障后处理方式3;若否,则代表高压油泵出现油路系统故障,语音提醒报高压油泵系统功能故障,并采取故障后处理方式4。

[0074]

所述故障后处理方式3具体包括:提高目标油压,同时限制最低发动机转速。

[0075]

a.提高目标油压的目的是:通过加大目标油压和实际油压差,控制高压油泵提高增压能力;

[0076]

b.限制最低转速的目的是:转速过低下高压油泵性能较弱,可能出现油压波动,从而导致燃油喷射精度变差,进而造成转速波动而抖动大甚至熄火的问题,限制最低转速可以提高发动机转速稳定性。

[0077]

其中,所述提高目标油压后,新的目标油压基于原目标油压与实际油压之差和原目标油压共同决定,具体对应表如下:

[0078][0079]

所述限制最低发动机转速,其最低发动机转速基于水温和大气压力共同决定,具体对应表如下:

[0080][0081]

所述故障后处理方式4具体包括:禁止限制起动过程中的油压过低不喷油的策略,控制高压油泵不工作,限制发动机扭矩能力,提高发动机怠速转速,碳罐关闭,废气再循环系统(egr)关闭,长效燃油修正关闭。

[0082]

此时因为发动机燃烧稳定性较差,所以关闭对燃烧稳定性有影响的零件功能,且因为燃烧不稳定会对燃油长效学习造成干扰,所以关闭长效燃油修正。

[0083]

s7,控制高压油泵不工作,持续预设时间t4(本实例为1.5s)后,判断目标油压与实际油压差值的绝对值是否小于预设油压差b的绝对值乘以预设系数k2(k2小于1,大于0,本实例取0.9),若是,则语音提醒报高压油泵增压能力过强故障,并采取故障后处理方式5;若否,则代表高压油泵出现油路系统故障,语音提醒报高压油泵系统故障,并采取故障后处理方式6。

[0084]

所述故障后处理方式5具体包括:控制高压油泵不工作,限制发动机转速过高(本实例最高转速不超过4500rpm)。

[0085]

限制最高转速的目的是:由于高压油泵工作异常,可能是由行车电脑(ecu)供电系统异常导致的,限制发动机转速过高,可以保护发动机的安全。

[0086]

所述故障后处理方式6具体包括:禁止限制起动过程中的油压过低不喷油的策略,控制高压油泵不工作,限制发动机扭矩能力,提高发动机怠速转速,碳罐关闭,废气再循环系统(egr)关闭,长效燃油修正关闭。

[0087]

此时因为发动机燃烧稳定性较差,所以关闭对燃烧稳定性有影响的零件功能,且因为燃烧不稳定会对燃油长效学习造成干扰,所以关闭长效燃油修正。

[0088]

基于同一发明构思,本技术实施例还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现上述方法的所有方法步骤或部分方法步骤。

[0089]

实施例二,本实施例的原理和技术方案与实施例一基本相同,其不同之处在于:在故障种类一或故障种类二每次发生后,预设压差a和预设压差b的绝对值会在前一次预设压差a和预设压差b的绝对值基础上减小,本实例中设定减小为上一次故障时的0.8倍。设定该减小倍数的意义是:随着故障一次次发生,代表高压油泵系统的故障趋于准确,且故障持续存在着,因此需要进一步快速检测故障。

[0090]

实施例三,本实施例的原理和技术方案与实施例一和实施例二基本相同,其不同之处在于:所述故障后处理方式1~6在车辆下电后再次起动时均不再继续执行,直至对应的故障再次发生时,才重新触发。确保仅在车辆驾驶循环次数更新时执行高压油泵故障检测,且在车辆每个驾驶循环仅执行一次高压油泵故障检测。

[0091]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以

限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。