一种废气再循环egr率计算方法

技术领域

1.本发明属于汽车内燃机技术领域,特别涉及带有冷却egr系统的内燃机的egr率参数计算。

背景技术:

2.随着世界经济及汽车工业的飞速发展,乘用车保有量持续攀升,车辆在改善人们生活便捷的同时,也带来了能源消耗和环境污染的问题,各国纷纷加快乘用车燃油消耗量限值和污染物排放限值法规升级进行应对,随着油耗法规的持续加严,乘用车汽油发动机面临前所未有的挑战,技术升级刻不容缓。

3.根据相关研究表明,冷却egr系统可以有效降低汽油发动机缸内混合气燃烧温度并改善缸内燃烧,从而抑制发动机爆震,提前燃烧点火角,提高燃烧效率,同时解决发动机大负荷工况下因排气温度过高而采取喷油加浓策略,从而降低发动机燃油消耗率。

4.在冷却egr系统的控制系统中如何精确并方便的计算进入气缸内废气与新鲜空气的占比(即egr率)成为标定系统中的重要控制策略。目前普遍采用co2含量测试法对egr率进行计算,但由于局部环境co2波动较大及测试设备要求较高等问题,对于egr率测量的准确性有诸多影响。

技术实现要素:

5.为了解决上述背景技术中存在的问题,本发明提供一种废气再循环egr率计算方法,该方法计算更方便、更准确,可以更好地改善发动机的燃烧特性,降低油耗及排放。

6.本发明解决其技术问题采取的技术方案是:

7.一种废气再循环egr率计算方法,包括以下步骤:

8.s1.新鲜空气通过空气滤清器、节流阀后与通过冷却egr系统的废气经过增压器混合增压后一同进入中冷器进行冷却;

9.s2.冷却后的混合气体通过节气门体进入到进气歧管的稳压腔中,并通过稳压腔稳压后进入各个气缸参与燃烧;

10.s3.在冷却egr系统前和节气门体后分别设置egr取气位置,并使用氧传感器测得egr取气位置的氧气含量;

11.s4.将测量得到的氧气含量,进行计算得到egr率。

12.在s1中,新鲜空气通过空气滤清器、节流阀后与通过冷却egr系统的废气一同进入废气涡轮增压器的压端,经过废气涡轮增压器叶轮的搅拌后混合均匀并提高了温度及压力,而后通过管路进入中冷器中进行冷却。

13.在s3中,位于节气门体处的egr取气位置:在节气门体后引出少部分混合气体进入到储氧装置一中,并在储氧装置一上安装氧传感器一,对混合气体中氧气含量λ1进行测量,氧传感器一用于采集废气与新鲜空气的混合气体中的氧气占比。

14.所述储氧装置一的进气管和出气管均与进气歧管的稳压腔保持连通。

15.在s2中,气缸燃烧后的废气经过三元催化器后进入冷却egr系统,所述冷却egr系统后端接设空气滤清器,所述空气滤清器设有导入点,新鲜空气通过导入点与废气一同进入增压器中,所述导入点处设有控制废气导入量的节流阀。

16.在s3中,位于冷却egr系统处的egr取气位置:废气在进入冷却egr系统前经过储氧装置二,通过安装在储氧装置二上的氧传感器二测量废气中的氧气含量λ2,氧传感器二用于采集燃烧后的废气中的氧气占比。

17.所述氧传感器一及氧传感器二均采用线性氧传感器,所述线性传感器具备自加热功能。

18.如图所示,所述储氧装置一和储氧装置二结构相同,所述储氧装置一包括外壳体、设置在外壳体一侧的进气管、设置在外壳体另一端的出气管、设置在外壳体外侧的氧传感器安装座及设置在外壳体内部的储氧腔,所述氧传感器安装座和储氧腔上下相对设置,氧传感器安装座开孔便于安装氧传感器一的探头插入储氧腔内,所述储氧腔两侧壁上均匀设有气孔。

19.所述储氧腔靠近进气管的侧壁上安装设置有用于加热储氧腔内气体的加热贴片。

20.在s4中,将该系统中测量得到的λ1和λ2的值代入如下公式中,即可得到当前工况下的egr率;

[0021][0022]

注,式中.为大气中氧气含量。

[0023]

上述公式由以下基础公式推导得出,

[0024]

v

egr

×

λ2 v

空

×

λ

空

=v

egr

×

λ1 v

空

×

λ1[0025][0026]

本发明的有益效果:本发明的方法可更加便捷、精确地对带有冷却egr系统的发动机的egr率参数进行计算,从而更好的改善发动机的燃烧特性,降低油耗及排放。

附图说明

[0027]

图1是本发明示意图;

[0028]

图2是本发明储氧装置的局部剖视图;

[0029]

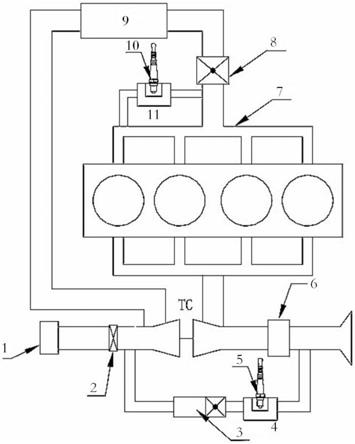

图中:1、空气滤清器;2、节流阀;3、冷却egr系统;4、储氧装置二;5、氧传感器二;6、三元催化器;7、进气歧管;8、节气门体;9、中冷器;10、氧传感器一;11、储氧装置一;111、氧传感器安装座;112、外壳体;113、进气管;114、储氧腔;115、气孔;116、加热贴片;117、出气管。

具体实施方式

[0030]

现结合附图对本发明作进一步详细的说明。附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0031]

一种废气再循环egr率计算方法,包括以下步骤:

[0032]

s1.新鲜空气通过空气滤清器1、节流阀2后与通过冷却egr系统3的废气一同进入

中冷器9进行冷却;

[0033]

s2.冷却后的混合气体通过节气门体8进入到进气歧管7的稳压腔中,并通过稳压腔稳压后进入各个气缸参与燃烧;

[0034]

s3.在冷却egr系统3前和节气门体8后分别设置egr取气位置,并使用氧传感器测得egr取气位置的氧气含量;

[0035]

s4.将测量得到的氧气含量,进行计算得到egr率。

[0036]

在s1中,新鲜空气通过空气滤清器1、节流阀2后与通过冷却egr系统3的废气一同进入废气涡轮增压器(tc)的压端,经过废气涡轮增压器叶轮的搅拌后混合均匀并提高了温度及压力,而后通过管路进入中冷器9中进行冷却。

[0037]

在s3中,位于节气门体8处的egr取气位置:在节气门体8后引出少部分混合气体进入到储氧装置一11中,并在储氧装置一11上安装氧传感器一10,对混合气体中氧气含量λ1进行测量,氧传感器一10用于采集废气与新鲜空气的混合气体中的氧气占比。

[0038]

所述储氧装置一11的进气管113和出气管117均与进气歧管7的稳压腔保持连通以减小测试系统对进气精度的影响。

[0039]

在s2中,气缸燃烧后的废气经过三元催化器6后进入冷却egr系统3,所述冷却egr系统3后端接设空气滤清器1,所述空气滤清器1上设有导入点,新鲜空气通过导入点与废气混合一同进入增压器中,所述导入点处设有控制混合气体导入量的节流阀2。

[0040]

在s3中,位于冷却egr系统3处的egr取气位置:废气在进入冷却egr系统3前经过储氧装置二4,通过安装在储氧装置二4上的氧传感器二5测量废气中的氧气含量λ2,氧传感器二5用于采集燃烧后的废气中的氧气占比。

[0041]

所述氧传感器一10及氧传感器二5均采用线性氧传感器,所述线性传感器具备自加热功能。

[0042]

如图2所示,所述储氧装置一11和储氧装置二4结构相同,所述储氧装置一11包括外壳体112、设置在外壳体112一侧的进气管113、设置在外壳体112另一端的出气管117、设置在外壳体112外侧的氧传感器安装座111及设置在外壳体112内部的储氧腔114,所述氧传感器安装座111和储氧腔114上下相对设置,氧传感器安装座111开孔便于安装氧传感器一10的探头插入储氧腔114内,所述储氧腔114两侧壁上均匀设有气孔115。

[0043]

所述储氧腔114靠近进气管113的侧壁上安装设置有用于加热储氧腔114内气体的加热贴片116。

[0044]

在s4中,将该系统中测量得到的λ1和λ2的值代入如下公式中,即可得到当前工况下的egr率;

[0045][0046]

注,式中20.95为大气中氧气含量。

[0047]

上述公式由以下基础公式推导得出,

[0048]

v

egr

×

λ2 v

空

×

λ

空

=v

egr

×

λ1 v

空

×

λ1[0049][0050]

本发明所述计算方法可适用于均质燃烧、稀薄燃烧、分层燃烧等多种内燃机燃烧

系统中。

[0051]

本发明所述计算方法可适用于高压egr系统、低压egr系统及混合egr系统中egr率的计算。

[0052]

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。