1.本发明涉及大型海上电气平台分体式导管架基础及上部组块对接的精确安装技术,适用于海上风力发电领域。

背景技术:

2.随着我国海上风电的规模化发展,海上风电电能输出越来越重要,其投资占比也越来越大。海上风电电能输出一般有交流、直流两种方案,交流输出时需要建设海上升压站,直流输出时需要建设海上换流站。随着海上风电场规模的不断扩大,无论是延续海上升压站的方案,抑或是采用柔性直流输电方案,主要电气设备的数量及重量均有大幅增长,使得海上电气平台的尺寸规模都将大大提高。以海上换流站为例,上部组块整体重量将达到2万吨,已无法采用海上吊装进行安装施工,需采用浮托安装的方式完成上部组块的就位。

3.对于采用浮托安装方式的海上换流站基础,其安装精度将极大影响浮托对接时的施工周期及安装精度。对于用于浮托安装、适用性广的分体式导管架海上安装,受制于工期、海上施工设备、工程投入等影响,制作临时框架以采用整体吊装、定位或者湿托安装的方式均会造成钢材用量的提升以及海上大型起吊设备长时间施工周期,工程经济性低,不适应海上风电短周期的特点。

4.若不采用辅助框架,直接对各分片导管架进行独立安装就位,桩腿耦合装置(lmu)在平面内的相对位置并非恒定等同于设计值,平面误差除钢结构制作引起的施工误差外,更大的误差来源于各分片导管架安装精度。而lmu平面内的误差过大,会导致上部组块主立柱难以顺利就位于lmu结构中的接收器,浮托无法完成,需重新修改上下部连接结构。更甚,在船舶运动作用下,上部组块主立柱直接与位置偏差的lmu发生碰撞或在荷载转移时产生极大的偏心弯矩,造成导管架破坏,浮托安装无法完成的同时还需对导管架进行修复,严重情况下需对导管架重建并重新规划场址,发生电气电缆路由的变更,造成巨大的经济损失。

5.因此,亟需研究和发展一种适应大型海上电气平台分体式导管架基础及上部组块对接的精确安装技术,进而尽可能消除累积安装误差,使误差满足对接需求,进而保证风电场“心脏”的正常投入运营。

技术实现要素:

6.本发明的第一个目的是提供一种大型海上电气平台分体式导管架基础及上部组块对接的精确安装方法,提高在上部组块采用浮托安装时,大型海上电气平台分体式导管架的海上安装及上部组块对接精度,为此,本发明采用以下技术方案:

7.大型海上电气平台分体式导管架基础及上部组块对接的精确安装方法,其特征在于在后安装分片导管架的预定位置的外侧设置先设置辅助平台,所述辅助平台布置在后安装分片导管架长边方向外侧和短边方向外侧,不干扰浮托安装驳船进出两分片导管架间的槽口;

8.在辅助平台上布置导向结构和空间布置测量设备,精确定位后分片导管架,辅助平台还起到后安装分片导管架坐底工况时的临时固定,保证灌浆质量;在后安装分片导管架坐底后,将后安装分片导管架与辅助平台临时焊接。

9.所述上部组块和导管架之间的连接节点设置桩腿耦合装置(lmu接收器),通过lmu接收器精确定位上部组块后,根据lmu接收器反馈的平面误差,确定节点的最终形式,制作可调节锥板,并节点中焊接安装可调节锥板组成节点柱,实现上部组块的精确对接。

10.所述辅助平台只安装在后安装分片导管架的外侧,先安装分片导管架的外侧不设置辅助平台。

11.在浮托安装前根据先安装分片导管架的绝对坐标对其进行吊装就位,根据后安装分片导管架的绝对坐标推算出的辅助平台中各根桩的位置;在后安装分片导管架坐底时,通过辅助平台上布置导向结构与后安装分片导管架上的插尖导向定位;在先安装分片导管架和后安装分片导管架均安装完成后,通过驳船将由甲板支撑单元支撑的上部组块运输到先安装分片导管架和后安装分片导管架之间预留的槽口上方,通过改变驳船中的压载水控制上部组块下降,将上部组块中各主柱与lmu接收器对接,再在连接节点中焊接可调节锥板。

12.如前所述,在导管架安装时,辅助平台可用于提高后安装分片导管架的坐底稳定性,并减少灌浆期间导管架的扰动。在该导管架插桩且完成灌浆连接后,导管架坐底安装后,可以将导管架和辅助平台切割开,并将辅助平台拆除。

13.本发明的第二个目的是提供一种大型海上电气平台分体式导管架基础及上部组块对接的精确安装结构,提高在上部组块采用浮托安装时,大型海上电气平台分体式导管架的海上安装及上部组块对接精度,为此,本发明采用以下技术方案:

14.大型海上电气平台分体式导管架基础及上部组块对接的精确安装结构,其特征在于包括布置在后安装分片导管架长边方向外侧和短边方向外侧的多个辅助平台,所述辅助平台上设置平台面而供操作人员测量、焊接等作业,所述辅助平台的顶部固定设置导向结构,所述后安装分片导管架的主腿设置牛腿,所述牛腿设置与导向结构配合的插尖,所述导向结构的位置对应于后安装分片导管架的绝对坐标,所述导向结构的内径对应插尖的直径有调节裕度,并在后安装分片导管架就位后导向结构和牛腿之间临时焊接实现两者之间刚性连接;

15.所述上部组块和导管架之间的连接节点设置lmu接收器和双向交叉梁,并在节点中焊接安装可调节锥板组成节点柱,实现上部组块的精确调整和准确对接,提高对接精度。

16.在采用上述技术方案的基础上,本发明还可采用以下进一步的技术方案或对这些进一步的技术方案组合使用:

17.所述辅助平台主要包括平台面、焊接于平台顶的导向连接段、平台栏杆、传递荷载的平台结构及固定平台的高桩;导向连接段、平台栏杆和平台结构为一个整体,在陆上钢结构制造厂焊接组装。

18.所述辅助平台的桩为高桩,高桩中外侧两根为斜桩,与导向结构对应位置的为直桩。

19.导向连接段由定位连接套筒和加劲肋组成;平台栏杆由常规防护栏杆、牛腿防碰栏杆及链条栏杆组成,链条栏杆作为陆上施工及海上登平台时的出入口。

20.所述牛腿由上牛腿板、加强筋板、下牛腿板、节点柱及所述插尖构成。

21.所述上部组块和导管架之间的连接节点主要包括双向交叉梁、上下节点板、可调节圆锥板及lmu接收器;上部组块在陆上制造厂制造时,由双向交叉梁及上下节点板组成的结构实现荷载传递,保证结构的稳定性;上部组块对接完成后将可调节圆锥板焊接到节点中,形成完整的受力节点。通过设置可调节的锥形连接节点,进一步提高上部组块主柱与lmu间的对接精度。

22.可调节圆锥板沿圆周方向等分为片,围绕双向交叉梁的交点部位,在上部组块浮托安装就位后,再组合焊接到连接节点,可调节圆锥板围成的锥台上部与上部组块的主柱对准,下部与lmu接收器对准。

23.本发明的有益效果是:

24.1、辅助平台仅设置于后安装分片导管架外侧主导管不同方向,提高经济性的同时保证后安装分片导管架坐底时合理受力,提高坐定稳定性。

25.2、辅助平台模块由陆上制造厂制作,整体吊装于高桩上焊接,可大大降低海上施工周期,且辅助平台布置不影响驳船进出,不拆除的情况下具有船舶停靠作用。

26.3、辅助平台留有空间布置测量设备,用于测量导向连接段与先安装导管架分片的相对误差,可有效提高后安装分片导管架的安装精度。经过精确调整后,与导向连接段配合的插尖的安装精度可控制在平面误差

±

2cm、高度误差

±

1cm 以内。

27.4、辅助平台导向连接段与导管架插尖的设置,可极大提高初次安装时后安装分片导管架的精度,且便于打桩前后的导管架的调平。可使得导管架的安装精度可控制在50mm以内。

28.5、精确定位后,辅助平台与导管架刚性连接,无需设置防沉板,减少工程量的同时可有效提高导管架的坐底稳定性,并减少桩与主导管的相对位移,提升灌浆质量。

29.6、可调节锥形板的设置,使节点能够可靠的传递上下部的内力。圆管与锥形管连接时,少许对接误差产生的内力,可通过上下节点板抵消。如采用普通圆管,由于上下部对接误差,将产生对接的偏心,在上下部轴力作用下,将产生次生应力,对节点结构不利。

30.7、在节点上、下设置的上下节点板可平衡锥形板产生的水平向的应力,使上下连接圆管、锥形板不会产生过大径向的应力。

31.8、节点位置双向交叉梁可保证在建造期(锥形板未安装前)节点的结构稳定,使节点在建造期不会因为未安装锥形板形成的“空心”结构而失稳。

32.9、经辅助平台定位安装后的导管架,已经初步实现精确定位,但定位精度只能到50mm,而lmu对接精确要求更高。通过现场实测结果,在陆地加工节点锥形板,实现现场调节,最终实现对接精度控制在10mm以内。

附图说明

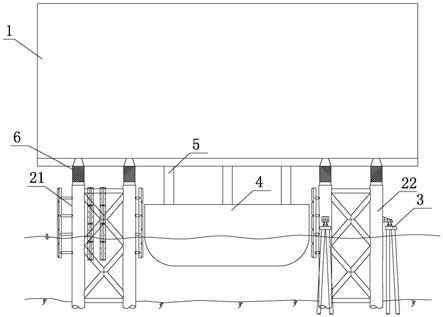

33.图1为大型海上电气平台精确安装结构的主视图;

34.图2为后安装分片导管架的辅助平台示意图;

35.图3为辅助平台定位连接示意图;

36.图4

‑

1和4

‑

2分别为导管架牛腿结构示意图和俯视图;

37.图5

‑

1、5

‑

2、5

‑

3分别为辅助平台的示意图、横截面图以及俯视图;

38.图6为可调节锥形连接节点的安装示意图。

具体实施方式

39.如图1、2所示,大型海上电气平台采用本发明精确安装方法浮托安装上部组块1。浮托安装前需根据先安装分片导管架21的绝对坐标对其进行吊装就位,根据后安装分片导管架22的绝对坐标推算出的辅助平台3中各根桩的位置,辅助平台3布置在后安装分片导管架22长边方向外侧和短边方向外侧,保证浮托船舶的进出及后安装分片导管架22的精确定位。同时反馈各桩腿耦合装置(lmu)接收器的平面误差,确定可调节锥形板节点6最终形式,在陆上制作厂加工制作。在先安装分片导管架21和后安装分片导管架22均打桩、灌浆完成后,通过驳船 4将由甲板支撑单元5(dsf)支撑的上部组块1运输到先安装分片导管架21和后安装分片导管架22之间预留的槽口上方,通过改变驳船4中的压载水控制上部组块1下降,将上部组块1中各主柱与lmu接收器对接,并焊接安装可调节锥形板节点6中的可调节锥板,实现上部组块的精确对接。

40.本实施例中,在后安装分片主体导管架外侧四个主腿位置各设置一个辅助平台3,辅助平台3为三桩式高桩平台结构。辅助平台3设置在主体导管架外侧,距主体导管架净距1~3m;辅助平台3为内侧竖直、另两侧外斜的高桩结构。施工时先定位辅助平台各根桩,沉桩后将陆上钢结构制造厂预制好的辅助平台模块焊接于桩顶,辅助平台顶高程高度一般高于设计高潮位2~3m。辅助平台四周设有栏杆,保障施工期间施工人员的安全。

41.图2、3显示了辅助平台3的布置和结构。辅助平台3主要由平台面30、焊接于平台顶的导向连接段32、保障安全施工的平台栏杆33、传递荷载的平台结构34及固定平台的高桩35组成;后安装分片导管架22主导管焊接与所述导向连接段32配合的牛腿31。导向连接段32、平台栏杆33和平台结构34为一个整体,在陆上钢结构制造厂焊接组装。海上施工时,先由后安装分片导管架22的绝对坐标推算高桩35位置,高桩35中外侧两根为斜桩,与导向连接段32对应位置的为直桩。打桩后切割钢管桩使桩顶齐平,通过小型浮吊将导向连接段32、平台栏杆33和平台结构34的整体吊装至高桩35顶焊接就位。后安装分片导管架22精确安装就位后,与导向连接段32焊接,保证后安装分片导管架22与辅助平台3之间形成刚性连接,并在后安装分片导管架22坐底时由辅助平台3提供竖向承载力、抗倾覆和抗滑移能力。该方式可大大提高后安装分片导管架22 坐底时的稳定性,并无需设置防沉板。另一方面通过辅助平台3的设置,可有效降低灌浆期间有环境荷载或偶然荷载引起的桩与主导管架的相对位移,进而提高灌浆连接的质量。

42.图4

‑

1、4

‑

2显示了后安装分片导管架22上的牛腿导向装置详细结构。其主要由上牛腿板311、加强筋板312、下牛腿板313、节点柱314及插尖315构成。上述的牛腿为倒牛腿,上牛腿板311具有一定的向下斜度,保证与后安装分片导管架22间的可靠连接。上牛腿板311和下牛腿板313间设置三道竖向加劲肋及均匀布置的横向加劲肋,提高牛腿的抗弯及抗扭能力。节点柱314焊接在上牛腿板311和下牛腿板313之间,被竖向加劲肋中的中间加劲肋一分为二,在插尖位置形成简单节点。插尖315的直径略小于辅助平台3中的导向连接段32,安装时通过插尖来初步控制精度。基于相对坐标,微调后安装分片导管架22位置,在满足误差后将下牛腿板313与导向连接段32焊接固定。

43.图5

‑

1、5

‑

2、5

‑

3显示了辅助平台的详细结构。导向连接段32由定位连接套筒321和

加劲肋322组成;平台栏杆33由常规防护栏杆331、牛腿防碰栏杆332 及防护链条栏杆333组成,牛腿防碰栏杆322设置在靠近定位连接套筒321的部位,即靠近后安装分片导管架22主导管的部位,防护链条栏杆333的一端和常规防护栏杆331用挂钩连接,作为陆上施工及海上登平台时的出入口;平台结构 34由上平台板341、竖向筋板342、下平台板343和节点柱344组成;高桩35 由与定位连接套筒321及节点柱344位置对应的直桩351和两根斜桩352、253 组成。插尖315依据定位连接套筒321定位确定,加劲肋322主要作用为提高荷载传递时结构的抗弯性能。牛腿防碰栏杆332的高度应低于常规防护栏杆331,其高度由牛腿距离平台顶确定。本实施例中,上平台板341与下平台板343高度差为1m,竖向筋板342平面内交叉焊接,为保证施工焊接的便利,可在筋板中开过人孔。上平台板341作为所述平台面30,其上放置空间布置测量设备rtk 或其它空间布置精确测量仪器,用于精确测量后安装分片导管架22与先安装分片导管架21间的相对位置,并使安装分片导管架22做出精确调整。根据实际工程需求,定位连接套筒321与插尖315间预留50~100mm间隙,可实现后安装导管架的平面位置微调。

44.图6给出了可调节锥形节点6结构详图。其由双向交叉梁61、上下节点板 62、可调节圆锥板63及lmu接收器64组成。上部组块1在陆上制造厂制造时,由双向交叉梁61及上下节点板62组成的结构实现荷载传递,保证结构的稳定性。双向的梁在节点位置都渐变到等高,梁与节点同高。梁的翼缘与上下节点板62 连接,梁的腹板贯穿节点,在节点中部十字交叉,作为节点的内部受力结构。上下节点板62分别与梁的上下翼缘相连,作为梁的传力结构,同时上下节点板62 也用作平衡锥形板产生的水平向的应力,使上下连接圆管、锥形板不会产生过大径向的应力。

45.在海上施工先安装分片导管架21和后安装分片导管架22插桩完成后,根据安装误差调整可调节圆锥板63的形状和位置。上部组块1对接完成后将可调节圆锥板63焊接到节点中,形成完整的受力节点,且上部组块主立柱截面、lmu 接收器截面与可调节圆锥板63的上、下连接面完成对应。其中,可调节圆锥板 63上小下大,沿圆周方向等分为4片,在上部组块1浮托安装就位后,再组合焊接到节点中时,4片的位置可根据实际情况进行调整,使围成的锥台上部与上部组块1的主柱10对准,下部与lmu接收器64(导管架对接点位置)的位置对准。可调节圆锥板63的上端固定、下端位置可根据lmu接收器64位置微调,通过现场精确测量主柱10和lmu接收器的平面误差,现场切割修补微调锥形板,调整的范围一般小于100mm。

46.以上实施例仅为本发明的一种较优技术方案,本领域的技术人员应当理解,在不脱离本发明的原理和本质情况下可以对实施例中的技术方案或参数进行修改或者替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。