1.本发明涉及选矿技术领域,具体提供了一种高纯天然黄铁矿的制备方法。

背景技术:

2.黄铁矿(pyrite,化学式fes2)是常见的硫化金属矿,主要分布在中国、西班牙、巴西、捷克、斯洛伐克和美国等国家。我国黄铁矿储量丰富,沉积环境多样,例如在四川盆地页岩储层中黄铁矿含量较高,平均含量介于2%~4%,最大含量达到17%。黄铁矿价格低廉,稳定性较好,是提取硫和制造硫酸的主要矿物原料。同时因其具有较高的反应活性和催化特性,在能源材料、环保等不同领域应用也十分广泛。黄铁矿颜色多为浅黄色或黄铜色,条痕绿黑或褐黑,具有强金属光泽,不透明,无解理,断口参差状,常伴生含有钴、镍、硒、碲、金、银等微量元素,通常与黄铜矿、闪锌矿、方铅矿等金属矿物共生,与石英、方解石、云母等脉石矿物连生产出。黄铁矿理论质量组成为fe 46.55%,s 53.45%,密度为4~5g/cm3。

3.目前黄铁矿的富集提纯方法主要有重选和浮选。由于黄铁矿密度较大,与泥质脉石矿物密度差异明显,可以通过重介旋流器、空气重介流化床、跳汰等重力分选设备实现粗粒级黄铁矿与脉石的初步分离。而对于细粒级黄铁矿,虽然采用浮选法的富集效果明显优于重选,但是由于脉石矿物的泡沫机械夹带等原因,仍然无法获得高纯黄铁矿。例如中国专利cn113019684a提供了一种黄铁矿与磁黄铁矿的分离方法,该方法包括以下步骤:对黄铁矿与磁黄铁矿的共生矿料进行磁选分离,得到磁选精矿及磁选尾矿;将磁选尾矿和fecl3混合并进行浮选分离,得到浮选精矿及浮选尾矿;其中,磁选精矿为第一部分磁黄铁矿,浮选精矿为黄铁矿,浮选尾矿为第二部分磁黄铁矿。该方法获得的回收率不足,在实际运用过程中局域一定的局限性。

4.因此,有必要提供一种高纯天然黄铁矿的制备方法。

技术实现要素:

5.针对现有技术的不足,本发明目的在于提供一种高纯天然黄铁矿的制备方法,其成本低廉,工艺流程简单,操作方便,安全环保;其制备的产品纯度高,相比人工合成的黄铁矿产品,其性价比高。

6.为实现上述目的,本发明的技术方案如下:

7.一方面,本发明提供一种高纯天然黄铁矿的制备方法,包括如下步骤:

8.步骤1)研磨:取黄铁矿粗精矿加水研磨得到磨矿矿样;

9.步骤2)浮选:将磨矿矿样加水稀释、调ph后,添加抑制剂和捕收剂进行浮选获得黄铁矿精选三段精矿;

10.步骤3)湿法浸出:向步骤2)所得黄铁矿精选三段精矿加酸搅拌后静置,过滤,滤饼用水搅拌洗涤沉淀后再次过滤;重复湿法浸出,得到过滤滤饼;

11.步骤4)干燥:将步骤3)获得的过滤滤饼恒温干燥得到高纯天然黄铁矿。

12.进一步地,所述浮选包括如下步骤:

13.步骤a)初次浮选:将磨矿矿样加水稀释、调ph后,添加抑制剂和捕收剂进行浮选,获得黄铁矿粗选精矿;

14.步骤b)第二次浮选:将步骤a)所得黄铁矿粗选精矿加水稀释、调ph后,添加抑制剂进行第二次浮选,获得黄铁矿精选一段精矿;

15.步骤c)第三次浮选:将步骤b)所得黄铁矿精选一段精矿加水稀释、调ph后,添加抑制剂进行第三次浮选,获得黄铁矿精选二段精矿;

16.步骤d)第四次浮选:将步骤c)所得黄铁矿精选二段精矿加水稀释、调ph后,添加抑制剂进行第四次浮选,获得黄铁矿精选三段精矿。

17.进一步地,所述黄铁矿粗精矿为颗粒粒级≤75um矿样的重量含量在60~80%的黄铁矿粗精矿,其中,fe元素含量≥19wt%;s元素含量≥22wt%;si元素含量≤27wt%。进一步地,所述研磨的方法为使用锥型球磨机进行磨矿,磨矿介质为高锰钢材质钢球,直径分别为30mm、25mm和20mm,相应钢球数量配比为40:58:90。

18.本发明所述的水可以是自来水、洁净的河水等。

19.进一步地,所述黄铁矿粗精矿与水的重量比为2:1;所述研磨的时间为1~10分钟,优选为3min。进一步地,所述磨矿矿样的浓度为65wt%~70wt%,例如可以是65wt%、66wt%、67wt%、68wt%、69wt%和70wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。进一步地,所述磨矿矿样为颗粒粒级≤75um矿样的重量含量在80%以上的磨矿矿样,例如可以是80wt%、81wt%、82wt%、83wt%、84wt%和85wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

20.进一步地,所述初次浮选的具体过程为:将磨矿矿样加水稀释至矿浆的质量浓度为20~30%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂和捕收剂进行浮选,获得黄铁矿粗选精矿。进一步地,所述初次浮选的具体过程为:将磨矿矿样加水稀释至矿浆浓度为20~30%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂和捕收剂进行浮选,获得黄铁矿粗选精矿;其中所述浮选过程为:打开浮选机充气阀门并调节气流量至0.5m3/min/l,启动刮板刮泡3分钟。进一步地,所述抑制剂的添加量为按200~1500g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。例如可以是200g/t、500g/t、1000g/t和1500g/t等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。进一步地,所述抑制剂的添加量为按1500g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。进一步地,所述捕收剂的添加量为按120g/t黄铁矿粗精矿的用量在矿浆中加入纯度为98%的捕收剂。进一步地,所述矿浆的浮选浓度为20wt%~30wt%,例如可以是20wt%、22wt%、24wt%、26wt%、28wt%和30wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

21.进一步地,所述抑制剂为酸化水玻璃;所述捕收剂为丁基黄原酸钾。所述丁基黄原酸钾的纯度≥98%。

22.进一步地,所述第二次浮选的具体过程为:将步骤a)所得黄铁矿粗选精矿加水稀释至矿浆浓度为20~30%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂进行浮选,获得黄铁矿精选一段精矿。进一步地,所述第二次浮选的具体过程为:将步骤a)所得黄铁矿粗选精矿加水稀释至矿浆浓度为20~30%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂进行浮选,获得黄铁矿精选一段精矿;其中所述浮选过程为:打开浮选机充

气阀门并调节气流量至0.5m3/min/l,启动刮板刮泡3分钟。进一步地,所述抑制剂的添加量为按1000g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。进一步地,所述抑制剂的添加量为按200~1500g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。例如可以是200g/t、500g/t、1000g/t和1500g/t等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

23.进一步地,所述第三次浮选的具体过程为:将步骤b)所得黄铁矿精选一段精矿加水稀释至矿浆浓度为20~30%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂进行浮选,获得黄铁矿精选二段精矿。进一步地,所述第三次浮选的具体过程为:将步骤b)所得黄铁矿精选一段精矿加水稀释至矿浆浓度为25%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂进行浮选,获得黄铁矿精选二段精矿;其中所述浮选过程为:打开浮选机充气阀门并调节气流量至0.5m3/min/l,启动刮板刮泡3分钟。进一步地,所述抑制剂的添加量为按500g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。进一步地,所述抑制剂的添加量为按200~1500g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。例如可以是200g/t、500g/t、1000g/t和1500g/t等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24.进一步地,所述第四次浮选的具体过程为:将步骤c)所得黄铁矿精选二段精矿加水稀释至矿浆浓度为20~30%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂进行浮选,获得黄铁矿精选三段精矿。进一步地,所述第四次浮选的具体过程为:将步骤c)所得黄铁矿精选二段精矿加水稀释至矿浆浓度为20~30%,浓度为25%的盐酸调节矿浆ph值至4~5后,添加抑制剂进行浮选,获得黄铁矿精选三段精矿;其中所述浮选过程为:打开浮选机充气阀门并调节气流量至0.5m3/min/l,启动刮板刮泡3分钟。进一步地,所述抑制剂的添加量为按200g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。进一步地,所述抑制剂的添加量为按200~1500g/t黄铁矿粗精矿的用量在矿浆中添加浓度为2.5%的抑制剂。例如可以是200g/t、500g/t、1000g/t和1500g/t等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25.进一步地,所述湿法浸出的具体过程为:将所得黄铁矿精选三段精矿加酸溶液搅拌1~5h后静置5~30分钟,过滤,滤饼用水搅拌洗涤沉淀后再次过滤;重复湿法两次以上,得到过滤滤饼。进一步地,所述黄铁矿精选三段精矿加酸溶液搅拌1.5h后静置15分钟。本发明通过采用湿法浸出,也就是酸溶液搅拌过程,能够减少高纯黄铁矿中的金属氧化物杂质,且颗粒尺寸更加均匀。

26.进一步地,所述酸溶液为浓度为5wt%~7wt%的氢氟酸稀溶液,例如可以是5wt%、6wt%和7wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

27.进一步地,所述酸溶液与黄铁矿精选三段精矿的液固比为1~5:1。

28.进一步地,所述恒温干燥的温度≤70℃,例如可以是70℃、60℃和50℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

29.本发明所述高纯天然黄铁矿是指纯度≥99.5wt%的天然黄铁矿。

30.本发明中发明人发现,高纯黄铁矿具有较高的反应活性和催化特性,在能源材料、环保等不同领域应用也十分广泛,但是目前市面上采用的大部分为人工合成的高纯黄铁矿,生产成本高,并且活性低于天然黄铁矿。本发明通过提供一种高纯天然黄铁矿的制备方

法,实现获得高纯天然黄铁矿的同时,保持了黄铁矿的天然活性。

31.与现有技术相比,本发明的有益效果如下:

32.本发明提供了一种高纯天然黄铁矿的制备方法,其通过浮选和湿法浸出相结合的选冶联合方法,获得了高纯天然黄铁矿,降低了高纯黄铁矿的制备成本,应用前景广阔。

33.本发明通过多次采用一次粗浮选 三次精浮选,将黄铁矿进行浮选提纯,在经多次湿法浸出后洗涤获得高纯天然黄铁矿。本发明的方法高效简单,适合工业化生产,运用本发明方法制备的天然黄铁矿纯度高且保持了天然属性(活性),应用前景好。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

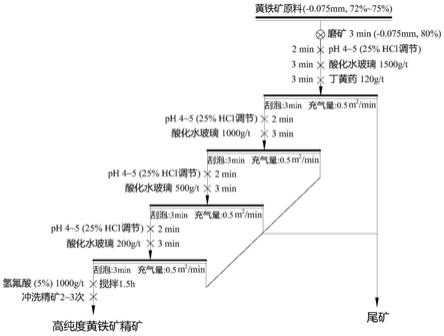

35.图1为本发明实施例制备高纯天然黄铁矿的工艺流程图。

36.图2为室温下模拟电池的放电曲线比对图。

具体实施方式

37.下面结合具体实施例,进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。

38.实施例1

39.本实施例原料为黄铁矿浮选厂生产的黄铁矿粗精矿,是一种含泥量高,微细粒级脉石矿物罩盖严重的黄铁矿粗精矿,取自湖南省衡阳市水口山有色金属集团公司铅锌选矿厂。其平均化学成分如表1所示。

40.表1黄铁矿原料及其化学成分xrf测试结果(wt/%)

41.成分fe2o3sio2so3caoal2o3as2o3mgo含量27.1111.8555.071.61.261.140.545成分znona2opbok2otio2其他总计含量0.4420.330.2980.1720.0380.145100

42.注:为了使原矿样具有代表性,原矿样取自水口山黄铁矿精矿堆中不同位置处,将干矿样品使用堆锥法充分混匀作为实验样品。化验结果取自3组试验样品的平均值。

43.制备方法包括如下步骤:

44.(1)取黄铁矿粗精矿干矿样500g,置于锥型球磨机中,加入250ml自来水,磨矿时长3分钟,得到≤75um颗粒粒级的含量约80%。

45.(2)将步骤(1)中磨矿矿样取出,置于1.5l浮选槽中,加入自来水至矿浆浓度为25%。

46.(3)使用浓度为25%的盐酸调节矿浆ph值至4~5,

47.(4)按1500g/t原矿的用量在矿浆中添加浓度为2.5%的抑制剂酸化水玻璃,并搅拌3分钟。

48.(5)按120g/t原矿的用量在矿浆中加入纯度为98%的捕收剂丁基黄原酸钾,并搅

拌3分钟。

49.(6)打开浮选机充气阀门并调节气流量至0.5m3/min/l,启动刮板刮泡3分钟,获得黄铁矿粗选精矿。

50.(7)将步骤(6)获得的黄铁矿粗选精矿置于0.75l的浮选槽中,矿浆浓度、矿浆ph值与步骤(2)、(3)相同。

51.(8)按1000g/t原矿的用量在矿浆中添加浓度为2.5%的抑制剂酸化水玻璃,并搅拌3分钟,充气刮泡操作与步骤(6)相同。

52.(9)将步骤(8)获得的黄铁矿精选一段精矿置于0.5l的浮选槽中,矿浆浓度、矿浆ph值与步骤(2)、(3)相同。

53.(10)按500g/t原矿的用量在矿浆中添加浓度为2.5%的抑制剂酸化水玻璃,并搅拌3分钟,充气刮泡操作与步骤(6)相同。

54.(11)将步骤(10)获得的黄铁矿精选二段精矿置于0.5l的浮选槽中,矿浆浓度、矿浆ph值与步骤(2)、(3)相同。

55.(12)按200g/t原矿的用量在矿浆中添加浓度为2.5%的抑制剂酸化水玻璃,并搅拌3分钟,充气刮泡操作与步骤(6)相同,得到黄铁矿精选三段精矿。

56.(13)将步骤(12)获得的黄铁矿精矿置于1l的烧杯中,加入浓度为5wt%~7wt%的氢氟酸稀溶液,使固液比为1:3,搅拌1.5小时后静置15分钟。

57.(14)将步骤(13)中的固液缓慢过滤,滤饼用自来水冲入1l烧杯中,搅拌洗涤,沉淀后再次缓慢过滤。

58.(15)重复步骤(14)两次。

59.(16)将步骤(15)获得的过滤滤饼放入≤70℃的恒温干燥箱中进行干燥后得到高纯天然黄铁矿。

60.通过上述发明工艺,分别做了4组重复性实验,黄铁矿含量均超过了99.5%。

61.实施例2比对试验

62.高纯天然黄铁矿价格低廉、具有合适的理论禁带宽度(0.95ev),是一种优质的太阳能电池制备材料,且高纯天然黄铁矿粉体制备的热电池也广泛应用于军工和航天等领域,所以目前对于高纯黄铁矿作为原料的需求越来越迫切。而人工合成的黄铁矿存在污染环境、合成药剂在样品中会带入杂质离子、工艺复杂、操作要求和成本高等问题。人工合成的黄铁矿含有非fe2s形式的铁的硫化物,这些硫化物在制备电池过程中会影响放点容量和额定电容。针对上述合成黄铁矿存在的不足,按照本发明流程能够获得高纯黄铁矿且具有改性效果。

63.分别以人工合成黄铁矿和高纯改性黄铁矿为正电极材料,lial为负极材料,采用二元电解质(kcl licl)压制成lial

‑

fes2热电池,在30ma电流,截止电压0.8v条件下测得两种材料电池的放电曲线,如图2所示。人工合成黄铁矿在1.45v和1.25v处出现两个明显的电压放电平台,放电容量为665mah/g;实施例1获得的高纯改性黄铁矿放电较为平稳,在1.48v处出现一个明显的放电平台,且放电容量为800mah/g,明显大于人工合成黄铁矿。结果显示使用实例1制备的高纯改性黄铁矿作为正级活性物质其性能明显优于人工合成黄铁矿。

64.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。