一种紧固件脱油机

【技术领域】

1.本发明涉及紧固件的技术领域,特别是一种紧固件脱油机的技术领域。

背景技术:

2.紧固件在生产过程中经常需要润滑油进行辅助,而加工完成后其表面多余的润滑油需要经过脱油机祛除,当前的脱油机出料需要翻转设备、而且脱油过程中产生的废料不易清理,因此有必要提出一种出料快捷、清理方便的脱油机。

技术实现要素:

3.本发明的目的就是解决现有技术中的问题,提出一种紧固件脱油机,能够使其上下料方便快捷,废料容易清理。

4.为实现上述目的,本发明提出了一种紧固件脱油机,包括外壳、上料口、矩形通孔、电机、圆形卡板、第一轴承、第一圆环、第二轴承、电控滑轨、推板、脱油转筒、电控上料板、收集装置,所述外壳为圆管状且外壳水平设置,外壳的内部设有电机、圆形卡板、卡槽、第一轴承、第一圆环、第二轴承、电控滑轨、推板、脱油转筒、电控上料板,脱油转筒设在外壳中部且与外壳同轴,脱油转筒的左端卡在同轴的圆形卡板右端面,圆形卡板与外壳之间连有同轴的第一轴承,圆形卡板的左端面与电机适应相连,脱油转筒的中部与外壳之间设有同轴的第一圆环,第一圆环固定在外壳上且第一圆环与脱油转筒不相连,脱油转筒的右端外表面固定有同轴的第二轴承,第二轴承与外壳之间连有若干个电控滑轨,脱油转筒的右端口设有相适应的推板,外壳的右上角设有上料口,上料口内侧设有向左下角倾斜的电控上料板,电控上料板从上料口延伸至脱油转筒右端口内侧,脱油转筒正下方的外壳上设有相适应矩形通孔,矩形通孔外侧设有收集装置。

5.作为优选,所述上料口的外侧上端设有上料斗,上料斗的下方设有出料管,出料管的内侧设有电控开合门。

6.作为优选,所述电控上料板为左右旋转式u形板或者伸缩式u形板。

7.作为优选,所述电控滑轨由滑轨、滑块组成,滑轨固定在外壳内壁且滑轨与外壳的轴线平行,滑轨不经过上料口且外壳内壁底部设有滑轨,滑轨与第二轴承之间连有滑块。

8.作为优选,所述推板由半圆板、伸缩装置、底座组成,底座固定在外壳内壁底部的滑块上,底座的左侧设有半圆板,半圆板设在脱油转筒的右端口内侧底部且半圆板的直径与脱油转筒的内直径相同,半圆板与底座之间连有伸缩装置。

9.作为优选,所述脱油转筒由第一圆管、第一网状圆管、第三圆管、第二网状圆管、第四圆管组成,从左到右第一圆管、第一网状圆管、第三圆管、第二网状圆管、第四圆管依次同轴相连,第一圆管的外壁设有若干个限位卡板,圆形卡板的右端面设有与第一圆管相适应的环形卡槽且环形卡槽的深度与第一圆管的轴向长度相同,第三圆管的内壁轴向截面为拱形且与第三圆管与第一网状圆管、第二网状圆管的连接处设有相适应的网孔,第一圆环套在第三圆管上且第三圆管的轴向长度比第一圆环的轴向长度略大,半圆板设在第四圆管的

最左端底部内侧。

10.作为优选,所述收集装置由y形管、第一管道、第二管道、成品容器、第三管道、废品容器、第一隔断板、第二隔断板、电控转板组成,y形管由第一管道、第二管道、第三管道组成,第一管道竖直设置且第一管道的上端口与矩形通孔适应相连,第一管道的下端口设有相适应的第二管道、第三管道且第二管道、第三管道均向下倾斜设置,第二管道的出料口设有成品容器,第三管道的出料口设有废品容器,第一管道由矩形管、分流管组成,矩形管竖直设置且进料口与矩形通孔适应相连,矩形管的出料口与竖直设置的分流管进料口适应相连,分流管的内部中部设有竖直设置的第一隔断板且第一隔断板与脱油转筒的轴线共面,第一隔断板从分流管的进料口延伸至出料口且第一隔断板将分流管的内部管道空间隔断成前后独立的两个竖直管道,分流管的前端竖直管道出料口与第二管道的进料口适应相连,分流管的后端竖直管道出料口与第三管道的进料口适应相连,第一隔断板的上端中部设有竖直设置的第二隔断板,第二隔断板设在第一圆环的正下方且第二隔断板与第一圆环共面、等厚,第二隔断板的上端面与第一圆环相适应且第二隔断板将矩形管的左右空间断开,第二隔断板两侧的第一隔断板上端面各设有一个电控转板且电控转板将其位于的矩形管内管空间前后断开。

11.作为优选,所述矩形通孔的最左端设在第一网状圆管的最左端左侧,矩形通孔的最右端设在第二网状圆管的最右端右侧。

12.作为优选,所述第一轴承、第一圆环、第二轴承的外直径相同,第一网状圆管的外壁设有若干个轴向设置的第一刮板,第一刮板由刮刀与底座构成,刮刀与第一网状圆管的外壁之间连有底座,底座设在第一网状圆管的外壁最左端,刮刀轴向设置且刮刀从第一网状圆管的外最左端延伸至第一圆环左端面,第一圆环的外壁设有若干个轴向设置的凹槽,凹槽与刮刀一一对应,第二网状圆管外壁设有若干个轴向设置的第二刮板,第二刮板从第一圆环右端面延伸至第二轴承的左端面。

13.本发明的有益效果:本发明通过将上料斗设在上料口的外侧上端,方便控制上料;电控上料板、电控滑轨、推板之间相互配合,能够将成品从脱油转筒左端口推落,出料快捷且不用翻转设备;推板能够防止紧固件从脱油转筒的右端口出来;第三圆管的内壁轴向截面为拱形且与第三圆管与第一网状圆管、第二网状圆管的连接处设有相适应的网孔,废料能够沿着第三圆管的拱形内壁滑入网孔,防止废料在第三圆管的内壁聚集;环形卡槽的深度与第一圆管的轴向长度相同,能够防止废料在第一圆管内壁聚集;半圆板设在第四圆管的最左端底部内侧,能够防止废料在第四圆管内壁聚集;第一刮板、第二刮板能够防止废料在外壳内壁上聚集;凹槽为第一刮板右移提供了通道,凹槽与第一刮板配合防止脱油转筒左端扭转,使脱油转筒能够顺利复位;矩形通孔的最左端设在第一网状圆管的最左端左侧,矩形通孔的最右端设在第二网状圆管的最右端右侧,能够确保成品或者废料均能够从矩形通孔完全下落而不聚集在矩形通孔左右两侧的外壳内壁上;y形管与第一隔断板、第二隔断板、电控转板配合使y形管能够对成品、废料进行分流,使收集装置能够分开收集成品与废料。

14.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

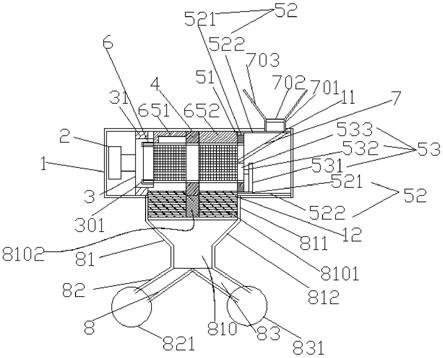

15.图1是本发明一种紧固件脱油机的主视剖面示意图;

16.图2是本发明一种紧固件脱油机的脱油转筒主视剖面示意图;

17.图3是本发明一种紧固件脱油机的脱油转筒桶壁主视截面示意图;

18.图4是本发明一种紧固件脱油机的第一圆环左视图;

19.图5是本发明一种紧固件脱油机的第一刮板正视示意图。

【具体实施方式】

20.参阅图1、图2、图3、图4、图5,本发明一种紧固件脱油机,包括外壳1、上料口11、矩形通孔12、电机2、圆形卡板3、第一轴承31、第一圆环4、第二轴承51、电控滑轨52、推板53、脱油转筒6、电控上料板7、收集装置8,所述外壳1为圆管状且外壳1水平设置,外壳1的内部设有电机2、圆形卡板3、卡槽301、第一轴承31、第一圆环4、第二轴承51、电控滑轨52、推板53、脱油转筒6、电控上料板7,脱油转筒6设在外壳1中部且与外壳1同轴,脱油转筒6的左端卡在同轴的圆形卡板3右端面,圆形卡板3与外壳1之间连有同轴的第一轴承31,圆形卡板3的左端面与电机2适应相连,脱油转筒6的中部与外壳1之间设有同轴的第一圆环4,第一圆环4固定在外壳1上且第一圆环4与脱油转筒6不相连,脱油转筒6的右端外表面固定有同轴的第二轴承51,第二轴承51与外壳1之间连有若干个电控滑轨52,脱油转筒6的右端口设有相适应的推板53,外壳1的右上角设有上料口11,上料口11内侧设有向左下角倾斜的电控上料板7,电控上料板7从上料口11延伸至脱油转筒6右端口内侧,脱油转筒6正下方的外壳1上设有相适应矩形通孔12,矩形通孔12外侧设有收集装置8,所述上料口11的外侧上端设有上料斗703,上料斗703的下方设有出料管701,出料管701的内侧设有电控开合门702,所述电控上料板7为左右旋转式u形板或者伸缩式u形板,所述电控滑轨52由滑轨522、滑块521组成,滑轨522固定在外壳1内壁且滑轨522与外壳1的轴线平行,滑轨522不经过上料口11且外壳1内壁底部设有滑轨522,滑轨522与第二轴承51之间连有滑块521,所述推板53由半圆板533、伸缩装置532、底座531组成,底座531固定在外壳1内壁底部的滑块521上,底座531的左侧设有半圆板533,半圆板533设在脱油转筒6的右端口内侧底部且半圆板533的直径与脱油转筒6的内直径相同,半圆板533与底座531之间连有伸缩装置532,所述脱油转筒6由第一圆管61、第一网状圆管621、第三圆管63、第二网状圆管622、第四圆管64组成,从左到右第一圆管61、第一网状圆管621、第三圆管63、第二网状圆管622、第四圆管64依次同轴相连,第一圆管61的外壁设有若干个限位卡板611,圆形卡板3的右端面设有与第一圆管61相适应的环形卡槽301且环形卡槽301的深度与第一圆管61的轴向长度相同,第三圆管63的内壁轴向截面为拱形且与第三圆管63与第一网状圆管621、第二网状圆管622的连接处设有相适应的网孔,第一圆环4套在第三圆管63上且第三圆管63的轴向长度比第一圆环4的轴向长度略大,半圆板533设在第四圆管64的最左端底部内侧,所述收集装置8由y形管8、第一管道81、第二管道82、成品容器821、第三管道83、废品容器831、第一隔断板810、第二隔断板8102、电控转板8101组成,y形管8由第一管道81、第二管道82、第三管道83组成,第一管道81竖直设置且第一管道81的上端口与矩形通孔12适应相连,第一管道81的下端口设有相适应的第二管道82、第三管道83且第二管道82、第三管道83均向下倾斜设置,第二管道82的出料口设有成品容器821,第三管道83的出料口设有废品容器831,第一管道81由矩形管811、分流管812组

成,矩形管811竖直设置且进料口与矩形通孔12适应相连,矩形管811的出料口与竖直设置的分流管812进料口适应相连,分流管812的内部中部设有竖直设置的第一隔断板810且第一隔断板810与脱油转筒6的轴线共面,第一隔断板810从分流管812的进料口延伸至出料口且第一隔断板810将分流管812的内部管道空间隔断成前后独立的两个竖直管道,分流管812的前端竖直管道出料口与第二管道82的进料口适应相连,分流管812的后端竖直管道出料口与第三管道83的进料口适应相连,第一隔断板810的上端中部设有竖直设置的第二隔断板8102,第二隔断板8102设在第一圆环4的正下方且第二隔断板8102与第一圆环4共面、等厚,第二隔断板8102的上端面与第一圆环4相适应且第二隔断板8102将矩形管811的左右空间断开,第二隔断板8102两侧的第一隔断板810上端面各设有一个电控转板8101且电控转板8101将其位于的矩形管811内管空间前后断开,所述矩形通孔12的最左端设在第一网状圆管621的最左端左侧,矩形通孔12的最右端设在第二网状圆管622的最右端右侧,所述第一轴承31、第一圆环4、第二轴承51的外直径相同,第一网状圆管621的外壁设有若干个轴向设置的第一刮板651,第一刮板651由刮刀6511与底座6512构成,刮刀6511与第一网状圆管621的外壁之间连有底座6512,底座6512设在第一网状圆管621的外壁最左端,刮刀6511轴向设置且刮刀6511从第一网状圆管621的外最左端延伸至第一圆环4左端面,第一圆环4的外壁设有若干个轴向设置的凹槽41,凹槽41与刮刀6511一一对应,第二网状圆管622外壁设有若干个轴向设置的第二刮板652,第二刮板652从第一圆环4右端面延伸至第二轴承51的左端面。

21.本发明工作过程:

22.本发明一种紧固件脱油机在工作过程中,第一步上料;将紧固件置于上料斗703内,电控上料板7的出料口移动到合适的位置,上料斗703内的紧固件沿着电控上料板7进入到脱油转筒6内部,推板53将脱油转筒6右端口的紧固件推向脱油转筒6中部,然后将电控上料板7的出料口向右侧移动至合适的位置,第二步脱油;启动电机2,脱油转筒6转动脱油,脱油过程中电控转板8101向前侧旋转直至与矩形管811的前端竖壁接触,第一刮板651、第二刮板652将外壳1内壁上的废料刮入第一管道81内且废料沿着依次经过第一管道81的后端竖直管道、第三管道83后进入到废品容器831内,第三步出料;电机2将脱油转筒6停至合适的角度,电控滑轨52驱动脱油转筒6右移至合适的位置,第一刮板651的刮刀6511通过对应的凹槽41,电控转板8101向后侧旋转直至与矩形管811的后端竖壁接触,推板53将成品从脱油转筒6的左端口推落,成品依次经过第一管道81的前端竖直管道、第二管道82后进入到成品容器821内。将上料斗703设在上料口11的外侧上端,方便控制上料;电控上料板7、电控滑轨52、推板53之间相互配合,能够将成品从脱油转筒6左端口推落,出料快捷且不用翻转设备;推板53能够防止紧固件从脱油转筒6的右端口出来;第三圆管63的内壁轴向截面为拱形且与第三圆管63与第一网状圆管621、第二网状圆管622的连接处设有相适应的网孔,废料能够沿着第三圆管63的拱形内壁滑入网孔,防止废料在第三圆管63的内壁聚集;环形卡槽301的深度与第一圆管61的轴向长度相同,能够防止废料在第一圆管61内壁聚集;半圆板533设在第四圆管64的最左端底部内侧,能够防止废料在第四圆管64内壁聚集;第一刮板651、第二刮板652能够防止废料在外壳1内壁上聚集;凹槽41为第一刮板651右移提供了通道,凹槽41与第一刮板651配合防止脱油转筒6左端扭转,使脱油转筒6能够顺利复位;矩形通孔12的最左端设在第一网状圆管621的最左端左侧,矩形通孔12的最右端设在第二网状

圆管622的最右端右侧,能够确保成品或者废料均能够从矩形通孔12完全下落而不聚集在矩形通孔12左右两侧的外壳1内壁上;y形管8与第一隔断板810、第二隔断板8102、电控转板8101配合使y形管8能够对成品、废料进行分流,使收集装置8能够分开收集成品与废料。

23.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。