1.本发明涉及废气处理技术领域,特别是涉及一种用于处理油烟尾气的装置的工艺方法。

背景技术:

2.针对工业油烟废气的净化处理,目前普遍的处理工艺及技术有物理拦截过滤、静电除油除尘、活性炭吸附及焚烧等。由于油烟废气通常存在除颗粒物含量高,温度高,颗粒物有粘性,含有一定量的气态污染物(典型的如挥发性有机物vocs),以及异味重等特点。如物理拦截过滤通常存在滤棉脏赌、不耐高温、无法去除气态污染物等确定。静电除尘除油存在不耐高温,无法去除其他污染物及异味。活性炭吸附存在着火风险,易脏堵,异味去除效果不明显等缺点;高温焚烧工艺存在投资运行成本高,蓄热体和换热器容易被粘性物质堵塞等问题。

技术实现要素:

3.本发明的目的在于提供一种用于处理油烟尾气的装置的工艺方法,以解决上述背景技术中提出的问题,通过用于处理油烟尾气的装置能够合理有效地解决了上述各种处理工艺过程中的各种问题,以此保证了在尾气排放过程中,对各项指标的达标排放要求。

4.为实现上述目的,本发明提供如下技术方案:一种用于处理油烟尾气的装置,包括洗涤单元、静电单元和抛光单元,所述洗涤单元通过管道与所述静电单元连接,所述静电单元与所述抛光单元通过过滤通道连接,所述洗涤单元包括烟气进口,所述烟气进口通过烟气管道与所述洗涤管上端连接,所述洗涤管内设置有降废装置,所述洗涤管下端与分离装置连接,所述分离装置包括分离塔,所述分离塔下端与所述降废装置的回液管连接,所述分离塔上端与所述管道一侧连接,所述管道另一侧与所述静电单元连接,所述静电单元包括静电模块,所述静电模块安装于所述过滤通道内,所述静电模块一侧安装有抛光单元,所述抛光单元包括预过滤网、过滤网和终过滤网,所述预过滤安装与所述静电模块一侧,所述过滤网安装与所述预过滤网一侧,所述终过滤网安装于所述过滤网一侧,所述终过滤网一侧安装有排气管道。

5.优选的,所述将废装置包括一级喷嘴,所述一级喷嘴安装于水管上端,所述水管伸入所述洗涤管内中部位置,所述水管另一侧连接有水泵增压系统,所述水泵增压系统包括第一阀门、单向阀、增压泵、过滤器和第二阀门,所述第一阀门、单向阀、增压泵、过滤器和第二阀门依次连接,所述第二阀门与所述回液管连接。

6.优选的,所述分离塔内下端安装有储液槽,所述储液槽一侧安装有检测装置,所述储液槽另一侧安装有溢流管,所述溢流管上端安装有补水阀,所述储液槽上端安装有除雾过滤段,所述储液槽与所述除雾过滤段之间设置分液室,所述除雾过滤段上端设置排气腔。

7.优选的,所述预过滤网安装于过滤通道内的导槽上,所述预过滤网上端安装有挤压装置,所述挤压装置包括挤压板,所述挤压板安装于导槽上端,所述导槽内设置有预过滤

网,所述挤压板与所述预过滤网固定连接,所述挤压板上端设置有挤压电磁阀,所述挤压电磁阀安装于所述过滤管道上端,所述预过滤网下端设置有收集口,所述收集口下端设置收集槽。

8.优选的,所述预过滤网为吸油棉材质,所述预过滤网为折叠拉伸结构,折叠拉伸结构上端连接于挤压板下端,所述折叠拉伸结构下端连接于收集口上端。

9.优选的,所述过滤网设置为干式化学过滤网,所述干式化学过滤网包括多孔介质与化学药剂,所述多孔介质内填充化学药剂,所述化学药剂包括强氧化剂,磷酸,fes, mgo, naoh, koh和二溴百里酚磺酞,所述强氧化剂为高锰酸钾或高锰酸钠。

10.优选的,所述导槽内壁上设置有多个吹孔,所述吹孔连接有空气压缩管,所述吹孔均匀设置于所述导槽内壁上。

11.优选的,所述预过滤网上端设置第一测压元件,所述过滤网上端设置有第二测压元件,所述终过滤网上端设置有第三测压元件。

12.一种用于处理油烟尾气的装置的工艺方法,包括以下步骤:s1:油烟尾气从烟气进口进入洗涤单元,在通过管道进入洗涤管内,洗涤管内设置有向上的喷嘴,从喷嘴喷洒出的洗涤液体与从上往下的烟气流交会,形成洗涤区域,在该区域内,废气中的颗粒物和水溶性气态污染物被传质转移至洗涤液体中;s2:油烟尾气的温度高于液体温度时, 油烟尾气与液体发生传热,降低了油烟尾气的温度,油烟尾气在洗涤管内被洗涤处理后,进入分离塔,在分离塔内进行气

‑

水分离,去除了颗粒物和可溶解性的气态污染物的油烟尾气上升,混有洗涤下来的污染物的洗涤液体则流入储液槽,储液槽内的洗涤液体,再通过回液管,采用水泵增压系统方式,连续为喷嘴提供压力和洗涤液体,通过除雾段进入排气腔,然后经过管道进入静电单元;s3:在静电处理单元内尾气在静电模块内被进一步净化处理,静电模块采用宽极距类型进行除尘,去除未被洗涤下来的颗粒物和从洗涤塔携带出的液滴;s4:静电单元处理后的尾气,进入下一级的深度处理单元36抛光单元,该过滤单元的结构三级过滤,第一级为预过滤网采用吸油棉材质的过滤器,该过滤吸油棉材能够进行折叠使用,通过在预过滤网上设置的挤压装置,能够使预过滤网进行吸满油后挤压重复使用,通过预过滤,深度去除残留的油雾颗粒,保护过滤单元不会被油雾等污染;s5:油烟尾气在经过预过滤网后,被完全去除油雾等粘性颗粒物。然后再进入过滤网,在过滤网中,采用干式化学过滤处理工艺,尾气在通过该段过滤时,去除挥发性有机物,在过滤网中采用干式化学过滤材料,该材料包括多孔介质和化学药剂,该材料的典型功能是化学药剂与气体中的有害组分吸附反应并去除,达到净化异味的目的,再通过终过滤网过滤剩余颗粒完成过滤后排出大气中。

13.与现有技术相比,本发明的有益效果是:1、在该工艺方法中,通过其中的洗涤塔,可以非常高效地去除废气中的颗粒物,同时还具备降温的功能,特别地,针对具有粘性颗粒物的去除,不会导致洗涤器的堵塞。

14.2、洗涤后的气体中,液体颗粒携带量小,相比一般洗涤塔,可以有效避免除雾器在运行过程中堵塞。

15.3、与单一的静电除尘、除油工艺相比,通过再前端洗涤后,再进入静电单元内的废气,颗粒物负荷降低后, 运行的安全性、可靠性和稳定性得到显著改善。

16.4、去除掉废气中的颗粒物、油脂等粘性物质之后,采用干式化学过滤对废气再度深度处理,相比采用活性炭,具有处理容量大、效率高的优势。同时还可以避免活性炭废气相对湿度严苛要求,由于干式化学滤料还具有阻燃的特点,对高温的尾气,还能避免活性炭着火的风险。如单一使用活性炭处理油烟尾气,活性炭极容易堵塞和着火,存在很高的安全隐患。

17.5、整套处理工艺,处理干式化学过滤及其前后的过滤材料为耗材外,其余均无消耗,与焚烧法相比,由于油烟尾气的热值非常低,正常运行时需要补充大量的能源,以维持系统的正常热氧化净化过程,运行能耗极高,同时,由于热氧化系统还需配置换热器或者蓄热体,废气在换热器或者蓄热体中进行热交换的时候,油烟尾气中的颗粒物和粘性物质,非常容易造成堵塞,从而影响系统的正常运行,也存在一定的安全隐患。

18.6、通过该发明中的一系列的组合工艺的设计,合理有效地解决了上述各种处理工艺过程中的各种问题,为油烟尾气的处理,提供了一种安全有效、经济可靠的处理工艺及方法,以此保证了在尾气排放过程中,对各项指标的达标排放要求,如vocs浓度,颗粒物浓度,异味(恶臭)等,为企业在从事环境保护工作时,带来可观的经济效益,也取得了不小的社会效益。

附图说明

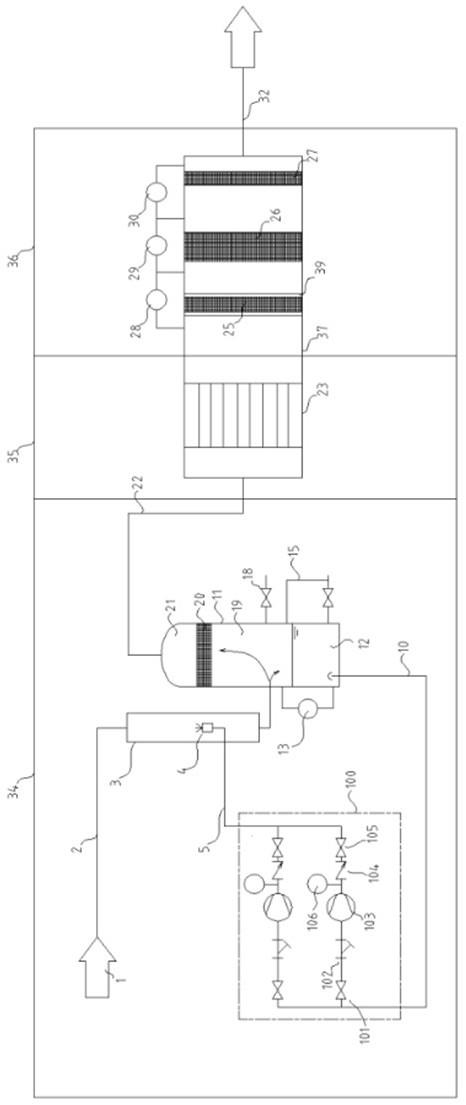

19.图1为本发明用于处理油烟尾气的装置整体结构原理示意图。

20.图2为本发明挤压装置结构示意图。

21.图3为本发明收集槽结构示意图。

22.图4为本发明预过滤网结构示意图。

23.图5为本发明多空介质结构示意图。

24.附图标记:1、烟气进口,2、烟气管道,3、洗涤管,4、一级喷嘴,5、水管,10、回液管,11、分离塔,12、储液槽,13、检测装置,15、溢流管,18、补水阀,19、分液室,20、除雾过滤段,21、排气腔,22、管道,23、静电模块,25、预过滤网,26、过滤网,27终过滤网,28、第一测压元件,29、第二测压元件,30、第三测压元件,32、排气管道,33、分离装置,34、洗涤单元,35、静电单元,36、抛光单元,37、过滤通道,38、降废装置,39、导槽,40、挤压装置,41、挤压板,42、挤压电磁阀,43、收集口,44、收集槽,45多孔介质,46、化学药剂,47、吹孔,48、空气压缩管,100、水泵增压系统,101、第二阀门,102、过滤器,103、增压泵,104、单向阀,105、第一阀门。

具体实施方式

25.下面内容结合附图对本发明的具体实施方式作详细说明。

26.一种用于处理油烟尾气的装置,包括洗涤单元34、静电单元35和抛光单元36,所述洗涤单元34通过管道22与所述静电单元35连接,所述静电单元35与所述抛光单元36通过过滤通道37连接,所述洗涤单元34包括烟气进口1,所述烟气进口1通过烟气管道2与所述洗涤管3上端连接,所述洗涤管3内设置有降废装置38,所述洗涤管3下端与分离装置33连接,所述分离装置33包括分离塔11,所述分离塔11下端与所述降废装置38的回液管10连接,所述分离塔11上端与所述管道22一侧连接,所述管道22另一侧与所述静电单元35连接,所述静电单元35包括静电模块23,所述静电模块23安装于所述过滤通道37内,所述静电模块23一

侧安装有抛光单元36,所述抛光单元36包括预过滤网25、过滤网26和终过滤网27,所述预过滤网25安装与所述静电模块23一侧,所述过滤网26安装与所述预过滤网25一侧,所述终过滤网27安装于所述过滤网26一侧,所述终过滤网27一侧安装有排气管道32。

27.所述降废装置38包括一级喷嘴4,所述一级喷嘴4安装于水管5上端,所述水管5伸入所述洗涤管3内中部位置,所述水管5另一侧连接有水泵增压系统100,所述水泵增压系统100包括第一阀门105、单向阀104、增压泵103、过滤器102和第二阀门101,所述第一阀门105、单向阀104、增压泵103、过滤器102和第二阀门101依次连接,所述第二阀门101与所述回液管10连接;通过一级喷嘴4将带有洗涤剂的气体与油气进行混合,使其进行清洗。

28.所述分离塔11内下端安装有储液槽12,所述储液槽12一侧安装有检测装置13,所述储液槽12另一侧安装有溢流管15,所述溢流管15上端安装有补水阀18,所述储液槽12上端安装有除雾过滤段20,所述储液槽12与所述除雾过滤段20之间设置分液室19,所述除雾过滤段20上端设置排气腔21。

29.所述预过滤网25安装于过滤通道37内的导槽39上,所述预过滤网25上端安装有挤压装置40,所述挤压装置40包括挤压板41,所述挤压板41安装于导槽39上端,所述导槽39内设置有预过滤网25,所述挤压板41与所述预过滤网25固定连接,所述挤压板41上端设置有挤压电磁阀42,所述挤压电磁阀42安装于所述过滤通道37上端,所述预过滤网25下端设置有收集口43,所述收集口43下端设置收集槽44;通过预过滤网25中设置的挤压装置40能够在预过滤网25吸收满负荷的油气后,通过吸油棉的设置将多余的油挤出,使其能够重复使用,同时在下方设置收集口将油液进行收集,待后期进行处理。

30.所述预过滤网25为吸油棉材质,所述预过滤网25为折叠拉伸结构,折叠拉伸结构上端连接于挤压板41下端,所述折叠拉伸结构下端连接于收集口43上端;通过吸油棉设置为折叠拉伸结构,增大吸收面积同时能够更好的过滤,同时便于挤压装置40能够更好的将吸油棉进行挤压,同时保证挤压后的吸油棉结构不被损坏。

31.所述过滤网26设置为干式化学过滤网,所述干式化学过滤网包括多孔介质45与化学药剂46,所述多孔介质45内填充化学药剂46,所述化学药剂46包括强氧化剂,磷酸,fes, mgo, naoh, koh和二溴百里酚磺酞,所述强氧化剂为高锰酸钾或高锰酸钠。

32.所述导槽39内壁上设置有多个吹孔47,所述吹孔47连接有空气压缩管48,所述吹孔47均匀设置于所述导槽39内壁上,设置的吹孔47能够在挤压完成后将吸油棉拉伸后进行吹气,完成对使其继续进行过滤油气作用。

33.所述预过滤网25上端设置第一测压元件28,所述过滤网26上端设置有第二测压元件29,所述终过滤网27上端设置有第三测压元件30,通过第一测压元件、第二测压元件和第三测压元件进行测量过滤网两侧的压差,通过压差进行判断过滤网是否进行更换,提高油烟的过滤效率。

34.一种用于处理油烟尾气的装置的工艺方法,包括以下步骤:s1:油烟尾气从烟气进口1进入洗涤单元34,在通过管道22进入洗涤管3内,洗涤管3内设置有向上的一级喷嘴4,从一级喷嘴4喷洒出的洗涤液体与从上往下的烟气流交会,形成洗涤区域,在该区域内,废气中的颗粒物和水溶性气态污染物被传质转移至洗涤液体中;s2:油烟尾气的温度高于液体温度时, 油烟尾气与液体发生传热,降低了油烟尾气的温度,油烟尾气在洗涤管3内被洗涤处理后,进入分离塔11,在分离塔11内进行气

‑

水分

离,去除了颗粒物和可溶解性的气态污染物的油烟尾气上升,混有洗涤下来的污染物的洗涤液体则流入储液槽12,储液槽12内的洗涤液体,再通过回液管10,采用水泵增压系统100方式,连续为喷嘴提供压力和洗涤液体,通过除雾段20进入排气腔21,然后经过管道2进入静电单元35;s3:在静电处理单元内尾气在静电模块23内被进一步净化处理,静电模块23采用宽极距类型进行除尘,去除未被洗涤下来的颗粒物和从洗涤塔携带出的液滴;s4:静电单元35处理后的尾气,进入下一级的深度处理单元抛光单元36,该抛光单元36的结构三级过滤,第一级为预过滤网25采用吸油棉材质,该过滤吸油棉材能够进行折叠使用,通过在预过滤网25上设置的挤压装置40,能够使预过滤网25进行吸满油后挤压重复使用,通过预过滤网25深度去除残留的油雾颗粒,保护过滤网26不会被油雾等污染;s5:油烟尾气在经过预过滤网25后,被完全去除油雾等粘性颗粒物,然后再进入过滤网26,在过滤网26中采用干式化学过滤处理工艺,尾气在通过该段过滤时,去除挥发性有机物,在过滤网26中采用干式化学过滤材料,该材料包括多孔介质45和化学药剂46,该材料的典型功能是化学药剂与气体中的有害组分吸附反应并去除,达到净化异味的目的,再通过终过滤网27过滤剩余颗粒完成过滤后排出大气中。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换均视为在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。