1.本发明涉及流体微通道设计领域,尤其是涉及一种流体微通道、颗粒降级微反应器及其应用。

背景技术:

2.纳米材料比起传统块体材料在性能上往往有着不可比拟的优势。随着纳米技术的发展,纳米材料制备工艺也不断丰富起来。近年来,随着石墨烯的发现,人们的目光又投向了二维纳米材料。由于其特殊的微观结构和性质,二维纳米材料已经广泛应用于复合材料、信息技术、新能源等领域,在新型催化剂、锂电池、新一代集成电路等方面也有着广泛的应用前景。

3.对于二维纳米材料的制备方法,包括溅射、刮刨、沉积等方法,但溅射和沉积更适合制备薄膜状的、依附于催化剂表面的二维纳米材料,这种纳米材料一般难以从催化剂基底剥离,限制了其应用范围,同时存在设备昂贵、制备过程严苛、成品率低等问题;刮刨是一种“自上而下”的制备二维纳米材料的方法,但目前刮刨法对材料的减薄能力有限,难以将二维材料的厚度降低至100nm以内,且存在产物碎化严重、尺寸小且难以调控、产率低等问题。。

4.本领域需要开发一种对不同材料具有普适性的能够进行颗粒尺寸降级的设备,所述设备的操作简单,使用门槛低,具有可控性。

技术实现要素:

5.本发明的目的在于提供一种流体微通道、颗粒降级微反应器及其应用,其能够将通入的固液混合的悬浮液的固体颗粒进行剪切,将尺寸降级,得到纳米结构,对于硅或碳等材料可以进行片层化,得到片层纳米结构。

6.第一方面,本发明提供的流体微通道包括壳体和设置在所述壳体内部的旋转部件,所述旋转部件的旋转轴沿所述流体微通道的流动方向;

7.所述壳体和旋转部件之间的空间构成流体的流动通道;

8.所述流体微通道的流动通道的尺寸沿流体流动方向逐级减小。

9.沿所述流体微通道的液体流动方向,通道尺寸逐级减小,液体内的固体颗粒被挤入更窄的通道内,流速增加,产生沿流动方向的剪切作用,即流体产生较大的流速,流体像是刀片将流体内的颗粒进行削切;而另一方面,旋转部件的旋转又会产生沿圆周切向的剪切作用,对流体内的颗粒进行削切;在两个剪切作用下,固体颗粒被剪切成片层,但若被剪切的颗粒不易形成片层结构,也可以被明显降级成纳米颗粒。

10.当然,所述的流体微通道的使用过程并不限定固体颗粒的种类,理论上能够适用于所有的固体颗粒,尤其适用于非金属颗粒,如硅颗粒、石墨颗粒等,以及金属氧化物颗粒,如二氧化钛颗粒等。

11.作为一种优选技术方案,所述流体微通道的壳体为定径管路,所述旋转部件为圆

周半径逐级增大的转动轴。

12.作为另一种优选技术方案,所述流体微通道的壳体为内径逐级减小的管路,所述旋转部件为定径转动轴。

13.上述两种技术方案,都可以获得流动通道尺寸逐级减小的结果。

14.优选地,所述流体微通道的流动通道的尺寸沿流体流动方向分n级逐级减小,所述n≥2(例如3、4、5、6、7等),优选3。

15.优选地,所述流体微通道的流动通道的尺寸为5mm~0.5mm中的任意值,例如4.8mm、4.3mm、3.8mm、3.3mm、2.8mm、2.3mm、1.8mm、1.3mm、0.8mm等。

16.优选地,沿流体微通道内液体流动方向,第一级的流动通道的尺寸为4~5mm(例如4.1mm、4.2mm、4.3mm、4.4mm、4.5mm、4.6mm、4.7mm、4.8mm、4.9mm等),最后一级的流动通道的尺寸为0.8~0.5mm(例如0.6mm、0.7mm等)。

17.优选地,第n级流动通道和第n 1级流动通道通过第n级连通通道连通。

18.优选地,所述第n级流动通道的通道内径是第n 1级流动通道的通道内径的2.5倍。

19.优选地,所述第n级流动通道的长度是第n级连通通道的10倍以上(例如11倍、12倍、13倍、14倍、15倍、16倍、17倍、18倍、19倍等),优选10~20倍。

20.所述第n级流动通道的通道尺寸较第n 1级流动通道的通道尺寸大1.5倍,能够提高所述液体的流速,为所述固体颗粒提供足够的剪切力,与所述圆周切向的剪切力配合将所述颗粒尺寸降级。

21.第二方面,本发明还提供了一种颗粒降级微反应器,所述颗粒降级微反应器由两个以上的第一方面所述的流体微通道串联而成。

22.优选地,所述颗粒降级微反应器中,用于串联的所述流体微通道的壳体相连,且旋转部件相连,共同构成所述颗粒降级微反应器的流体微通道。

23.优选地,所述颗粒降级微反应器中,还设置有动力装置用于使所述颗粒降级微反应器内的液体进行流动,以及进口阀和出口阀用于将所述颗粒降级微反应器中的液体封闭在所述的颗粒降级微反应器中进行循环流动。

24.所述动力装置典型但非限制性的可以是循环泵。所述进口阀或出口阀是为了控制液体的流通或阻断,在实际选择中,三通阀等能够实现相同效果的机械构件也可以选择。

25.第三方面,本发明还提供了一种颗粒降级微反应器,所述颗粒降级微反应器由两个以上的第一方面所述的流体微通道并联而成。

26.优选地,所述颗粒降级微反应器设置液体供给管,用于将液体输送给所述流体微通道,以及液体收集管,用于收集所述流体微通道处理后的液体。

27.优选地,所述颗粒降级微反应器中,还设置有动力装置用于使所述颗粒降级微反应器内的液体进行流动,以及进口阀和出口阀用于将所述颗粒降级微反应器中的液体封闭在所述的颗粒降级微反应器中进行循环流动。

28.同样地,所述动力装置典型但非限制性的可以是循环泵。所述进口阀或出口阀是为了控制液体的流通或阻断,在实际选择中,三通阀等能够实现相同效果的机械构件也可以选择。

29.第四方面,本发明还提供了如第一方面所述的流体微通道、或第二方面或第三方面所述的颗粒降级微反应器的用途,所述流体微通道用于将无机颗粒进行尺寸降级,获得

片状的纳米材料。

30.优选地,所述无机颗粒包括硅颗粒、碳颗粒、过渡金属氧化物颗粒中的任意一种或至少两种的组合。

31.优选地,所述碳颗粒包括鳞片石墨颗粒、天然石墨颗粒、可膨胀石墨颗粒、膨胀石墨颗粒、人造石墨颗粒中的任意一种或至少两种的组合。

32.优选地,所述过渡金属氧化物颗粒包括二氧化钛颗粒。

33.第五方面,本发明还提供了一种用于颗粒降级的组合装置,所述组合装置包括第二方面或第三方面所述的颗粒降级微反应器,以及与所述颗粒降级微反应器连接的高压射流降级装置。

34.所述高压射流降级装置包括两个以上的高压射流管和液体收集装置,所述高压射流管与所述颗粒降级微反应器的出口连接,每个所述高压射流管被构造为射流方向均指向同一个交汇点,且所述交汇点高于所述高压射流管的管口,所述液体收集装置用于收集高压射流管射出的液体。

35.优选地,所述组合装置还包括与所述高压射流降级装置连接的相分离装置,用于将液体中的纳米颗粒进行分离。

36.优选地,所述相分离装置包括喷雾干燥装置或冷冻干燥装置。

37.与现有技术相比,本发明具有如下有益效果:

38.(1)本发明提供了一种流体微通道,其通过在壳体内部设置旋转部件以及将流道设计为逐级减小的结构,提供两个方向的剪切作用,实现对颗粒状原料的尺寸降级,制备出纳米级尺寸的结构,尤其是对于石墨或硅材料,能够实现片层化,或的片状纳米级结构。

39.(2)本发明提供的流体微通道对于颗粒状材料具有普适性,适用性广泛,为纳米材料的制备提供了一种新的思路。

附图说明

40.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

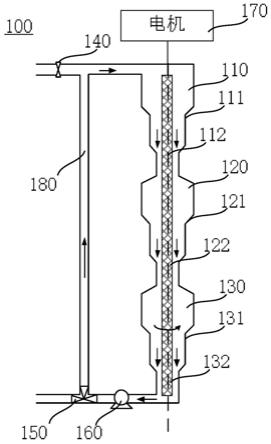

41.图1为颗粒降级微反应器100的结构示意图;

42.图2为第一流体微通道110的结构示意图;

43.图3为颗粒降级微反应器200的结构示意图;

44.图4为第一流体微通道210的结构示意图;

45.图5为颗粒降级微反应器300的结构示意图;

46.图6为用于颗粒降级的组合装置10的结构示意图;

47.图7为实施例1步骤(2)降级后的石墨颗粒的sem图;

48.图8为实施例1步骤(3)得到的石墨烯的sem图;

49.图9为实施例1得到的石墨烯微片的sem图;

50.图10为实施例2步骤(2)的降级后的硅颗粒的sem图;

51.图11为实施例2步骤(4)的纳米级片层硅复合的硅片的sem图;

52.图12为实施例3步骤(2)降级后的tio2颗粒的sem图;

53.图13为实施例3步骤得到的tio2颗粒的sem图。

具体实施方式

54.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

55.实施例一提供了一种如图1和图2所示的颗粒降级微反应器100(图1为颗粒降级微反应器100的结构示意图,图2为第一流体微通道110的结构示意图),其具有串联的3组相同尺寸的流体微通道,第一流体微通道110,第二流体微通道120和第三流体微通道130用于颗粒材料的尺寸降级和/或片层化,进口阀140用于通入分散有颗粒材料的悬浮液,出口三通阀150用于输出经过降级和/或片层化的颗粒材料的悬浮液,循环泵160用于使所述悬浮液在所述串联的3组流体微通道(第一流体微通道110,第二流体微通道120和第三流体微通道130)中进行循环流通,以及电机170用于提供旋转动力,和循环通道180用于流通循环的将所述悬浮液;第一流体微通道110包括内径逐级变窄的第一壳体111,设置在所述第一壳体111内部的外径不变的第一旋转轴112,所述第一旋转轴112与所述第一壳体111的内径重合;第二流体微通道120包括内径逐级变窄的第二壳体121,设置在所述第二壳体121内部的外径不变的第二旋转轴122,所述第二旋转轴122与所述第二壳体121的内径重合;第三流体微通道130包括内径逐级变窄的第三壳体131,设置在所述第三壳体131内部的外径不变的第三旋转轴132,所述第三旋转轴132与所述第三壳体131的内径重合;所述第一壳体111、第二壳体121和第三壳体131连接且具有相同的轴线;所述第一旋转轴112、第二旋转轴122和第三旋转轴132连接且具有相同的旋转轴。

56.下面,以第一流体微通道110为例,详细说明具体结构和尺寸:

57.所述第一流体微通道110的壳体111分为5段,与外径尺寸为15mm的旋转轴112一起形成第一流体微通道110的流通通道,所述旋转轴112设置在壳体111内部,且两者共轴,沿流体流动方向所述流通通道顺次为第一流通段1101、第一连通段1104、第二流通段1102、第二连通段1105和第三流通段1103;壳体111在第一流通段1101、第二流通段1102和第三流通段1103的内径尺寸分别为25mm、19mm、16.2mm(对应的流道尺寸为5mm、2mm、0.6mm),长度为300mm、500mm、700mm;壳体111在第一连通段1104和第二连通段1105为具有角度的锥台状,长度为20mm。

58.实施例二提供了如图3和图4所示的又一种颗粒降级微反应器200(图3为颗粒降级微反应器200的结构示意图,图4为第一流体微通道210的结构示意图),其具有并联的4组相同尺寸的流体微通道,第一流体微通道210,第二流体微通道220、第三流体微通道230和第四流体微通道240用于颗粒材料的尺寸降级和/或片层化,还包括进口阀240用于通入分散有颗粒材料的悬浮液,出口三通阀250用于输出经过降级和/或片层化的材料的悬浮液,循环泵260用于使所述悬浮液在所述并联的4组流体微通道(第一流体微通道210,第二流体微通道220和第三流体微通道230)中进行循环流通,以及电机270用于提供旋转动力,和循环通道280用于流通循环的所述悬浮液;第一流体微通道210包括外径逐级变大的第一旋转轴212,套设在所述第一旋转轴212外部的第一壳体211,所述第一壳体211的内径不变,且所述

第一壳体211和第一旋转轴212的轴重合;第二流体微通道220包括外径逐级变大的第二旋转轴222,套设在所述第二旋转轴222外部的第二壳体221,所述第二壳体221的内径不变,且所述第二壳体221和第二旋转轴222的轴重合;第三流体微通道230包括外径逐级变大的第三旋转轴232,套设在所述第三旋转轴232外部的第三壳体231,所述第三壳体231的内径不变,且所述第三壳体231和第三旋转轴232的轴重合;第四流体微通道240包括外径逐级变大的第四旋转轴242,套设在所述第四旋转轴242外部的第四壳体241,所述第四壳体241的内径不变,且所述第四壳体241和第四旋转轴242的轴重合,所述第一旋转轴212、第二旋转轴222、第三旋转轴232和第四旋转轴242与电机270电联,并在启动状态下进行旋转。

59.下面,以第一流体微通道210为例,详细说明具体结构和尺寸:

60.所述第一流体微通道210的旋转轴212分为7段,与套在旋转轴212外部的共轴的内径尺寸为30mm的壳体211一起形成第一流体微通道210的流通通道,沿流体流动方向所述流通通道顺次为第一流通段2101、第一连通段2105、第二流通段2102、第二连通段2106、第三流通段2103、第三连通段2107、第四流通段2104;壳体211在第一流通段2101、第二流通段2102、第三流通段2103和第四流通段2104的内径尺寸分别为20mm、26mm、28.8mm(对应的微流道的流道尺寸为5mm、2mm、0.6mm),长度为300mm、500mm、700mm;旋转轴212在第一连通段2105、第二连通段2106和第三连通段2107为具有角度的锥台状,长度为20mm。

61.所述的颗粒降级微反应器中,第一流体微通道可以入实施例1进行串联布置,也可以如实施例2进行并联布置,当然也可以同时进行串联和并联布置,如实施例3所示。

62.实施例3提供了如图5所示的又一种颗粒降级微反应器300(图5为颗粒降级微反应器300的结构示意图),其由第一流体微通道110先进行串联得到串联组,分别为第一串联组310、第二串联组320和第三串联组330,然后将第一串联组310、第二串联组320和第三串联组330并联得到颗粒降级微反应器的颗粒降级通道用于颗粒材料的尺寸降级和/或片层化,还包括进口阀340用于通入分散有颗粒材料的悬浮液,出口三通阀350用于输出经过降级和/或片层化的材料的悬浮液,循环泵360用于使所述悬浮液在第一串联组310、第二串联组320和第三串联组330中进行循环流通,以及电机270用于提供第一串联组310、第二串联组320和第三串联组330的旋转部件的旋转动力,和循环通道380用于流通循环的将所述悬浮液。

63.典型但非限制性的,上述实施例的循环泵160,260,360可以选择性的替换为任何能够使颗粒降级微反应器中的液体进行循环流动的设备;上述实施例的进口阀140,240,340可以选择性的替换为任何能够进行管路开关的装置,如三通阀、球阀等。

64.下面以颗粒降级微反应器100为例,说明颗粒降级微反应器的运行过程:

65.第一步,打开进口阀140,接通三通阀150使所述颗粒降级微反应器100进出口打通,并通入待尺寸降级的悬浮液;

66.第二步,关闭进口阀140,旋转三通阀150使所述颗粒降级微反应器100的出口关闭,接通循环管路180;

67.第三步,开启循环泵160,使待尺寸降级的悬浮液在所述颗粒降级微反应器100中进行循环;

68.第四步,开启电机170,使共轴的第一旋转轴112、第二旋转轴122和第三旋转轴132进行旋转,进行所述悬浮液中的固体颗粒的尺寸降级和/或片层化。

69.上述运行过程仅是以颗粒降级微反应器100为例进行的说明,即上述运行过程同样适用于颗粒降级微反应器200、颗粒降级微反应器300的运行。

70.如图6(图6为用于颗粒降级的组合装置10的结构示意图)所示,实施例4提供了一种用于颗粒降级的组合装置400,所述装置包括颗粒降级微反应器100,与所述颗粒降级微反应器100的出口连接的高压射流降级装置410。所述高压射流降级装置410包括液体容纳腔414,两根液体喷射管411,412,每根所述液体喷射管411,412的一端插入所述液体容纳腔414,且所述液体喷射管411,412的另一端向内倾斜α(40

°

),且所述倾斜部分的出口指向同一个交汇点413,在所述液体喷射管411,412的管路上设置有水泵,用于将液体容纳腔414内的液体从液体喷射管411,412内喷出,并在发生相互碰撞,将颗粒进一步降级。

71.应用例1

72.一种碳颗粒的尺寸降级,具体步骤为:

73.(1)配制浓度为15g/l的石墨颗粒(粒径约为500微米)悬浮液(溶剂为水),形貌为颗粒状;

74.(2)打开进口阀140,将碳颗粒悬浮液通入颗粒降级微反应器100中,并开启循环泵160和旋转轴170,使所述碳颗粒悬浮液在颗粒降级微反应器100,在20l/min流量和12000rpm转速下,循环流动3小时进行颗粒降级,得到降级后的碳颗粒;如图7(图7为实施例1步骤(2)降级后的石墨颗粒的sem图)所示,得到的降级后的石墨颗粒具有片层状形貌,石墨颗粒被剥离开,得到大小约为20μm的颗粒;

75.(3)将步骤(2)得到的石墨颗粒在流速380m/s条件下进行高压射流,进一步对石墨颗粒进行尺寸降级,得到石墨烯;如图8(图8为实施例1步骤(3)得到的石墨烯的sem图)所示,得到的石墨烯片径大致为10微米,厚度为3nm;

76.(4)将步骤(3)得到的石墨颗粒冷冻干燥,得到石墨烯微片;图9给出了实施例1得到的石墨烯微片的sem图。

77.应用例2

78.一种硅颗粒的尺寸降级,具体步骤为:

79.(1)配制浓度为25g/l的硅颗粒水悬浮液,硅颗粒尺寸约为500微米,形貌为不规则颗粒状;

80.(2)打开进口阀140,将硅颗粒悬浮液通入颗粒降级微反应器100中,并开启循环泵160和旋转轴170,使所述硅颗粒悬浮液在颗粒降级微反应器100,在15l/min流量和9000rpm转速下,循环流动3小时,得到降级后的硅颗粒;如图10(图10为实施例2步骤(2)的降级后的硅颗粒的sem图)所示,得到的降级后的硅颗粒具有片状形貌,片径大致为2μm,厚度大致为100nm;

81.(3)将步骤(2)得到的硅颗粒在250m/s条件下进行高压射流,进一步对硅颗粒进行尺寸降级,得到纳米级片层硅;如图11所示,得到的纳米级片层硅的片径大致为40nm,厚度为5nm;

82.(4)将步骤(3)得到的纳米级片层硅冷冻干燥(图11为实施例2步骤(4)的纳米级片层硅复合的硅片的sem图),得到纳米级片层硅复合的硅片。

83.应用例5

84.(1)配制浓度为20g/l的tio2颗粒水悬浮液,tio2颗粒尺寸约为30微米,形貌为不规

则颗粒状;

85.(2)打开进口阀140,将tio2颗粒悬浮液通入颗粒降级微反应器100中,并开启循环泵160和旋转轴170进行颗粒降级,使所述tio2颗粒悬浮液在颗粒降级微反应器100,在30l/min流速和8500rpm转速下,循环流动2小时,得到降级后的tio2颗粒;如图12(图12为实施例3步骤(2)降级后的tio2颗粒的sem图)所示,得到的降级后的tio2颗粒具有椭球型形貌,尺寸大致为500nm;

86.(3)将步骤(2)得到的tio2颗粒在220m/s条件下进行高压射流,进一步对tio2颗粒进行尺寸降级,得到纳米级tio2;如图13(图13为实施例3步骤得到的tio2颗粒的sem图)所示,得到的纳米级tio2的直径约为15nm;

87.从实施例可以看出,本技术提供的流体微通道能够有效的对无机颗粒进行降级,对于硅颗粒、碳颗粒可以实现尺寸降级的同时进行片层化,对于过渡金属氧化物颗粒可以实现尺寸降级。

88.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。