1.本发明属于催化剂合成技术领域,具体涉及一种碳氮共掺杂铁钴基催化剂的制备方法及其应用。

背景技术:

2.木质素是由3种苯丙烷单元通过醚键和碳碳键相互连接形成的具有三维网状结构的生物高分子,含有丰富的芳环结构、脂肪族和芳香族羟基以及醌基等活性基团,是植物界中储量仅次于纤维素的第二大生物质资源。木质素占生物质总量的15%~30%,主要作用是支撑植物的水分运输和结构完整性,具体由对羟基苯基(h)、愈创木基(g)和丁香基(s)组成的酚醛聚合物,再通过各种c

‑

o和c

‑

c键连接在一起,例如α

‑

o

‑

4、α

‑

α、β

‑

o

‑

4、β

‑

β和4

‑

o

‑

5键。木质素的自然储量高,且原料来源广,我国每年从造纸废液中提取出来的木质素约5000万吨,但大部分都作为废弃物直接排放或者燃烧,不仅污染环境还造成生物质资源的浪费。将木质素催化解聚可获制单酚类高附加值精细化学品和芳香族化合物等高品位生物燃料,以部分取代化石燃料,使木质素得到高效资源化利用。

3.目前,木质素解聚方法主要分为生物解聚法和化学法。生物解聚法具体分为酶解法和微生物发酵法,相比于化学法,更为绿色环保,选择性高,但解聚速率低,耗时久,且原料成本高、易失活,对环境要求高,无法木质素的大规模工业应用。因此,化学方法更受青睐,根据木质素化学解聚所采用的催化剂及反应介质,分为热裂解、催化氢解、催化氧化、醇解、二氧六环/水解聚、酸解和光催化解聚等;其中,金属基催化剂在木质素化学解聚中具有重要应用,如申请号为cn201510373024.6的专利,公开一种木质素高效解聚的方法,以金属氯化物与贵金属为复合催化剂,以小分子有机溶剂为介质,对木质素进行催化解聚;如申请号为cn201811092058.8的专利,公开一种用于木质素加氢解聚的hzsm

‑

5负载型fe

‑

pd双金属催化剂及其制备方法,以铁源和钯源为原料,通过浸渍法分散于hzsm

‑

5分子筛表面,高温焙烧和氢气还原后制备得到催化剂;如申请号为cn201910132448.1的专利,公开一种催化解聚木质素的方法,采用非晶态复合载体或者负载过渡金属催化剂的非晶态复合载体作为催化剂对木质素进行催化解聚。但是,关于非金属掺杂型金属基杂化催化剂在木质素解聚的应用中较为罕见,尤其是在单体愈创木酚、紫丁香酚定向选择性转化的应用,因此,本发明提供一种一种碳氮共掺杂铁钴基催化剂的制备方法及其应用。

4.本发明以可溶性铁盐和可溶性钴盐为前体,以草酸钠溶液为金属络合剂,经化学沉淀、热解、气相沉积ch4、nh3,制得铁钴材料,再利用壳聚糖、聚乙烯醇、hcl组成的碳源溶胶液进行铁钴材料包覆处理,实现对碳元素、氮元素的固定化,并在高温条件下,进行碳化、活化,使催化剂材料具有大量多孔、通孔结构,并进行二次气相渗氮处理,提高非金属元素的掺杂率;由于非金属元素碳、氮的掺杂使得金属元素fe、co及其氧化物在价带和导带之间形成一个缺陷能量状态,以c4‑

、n3‑

形式进入feo、coo中取代氧元素,造成晶格畸变,使催化剂表面产生大量悬空键和氧缺陷位置,增加催化剂的活性位点,提高催化剂各晶面对木质素的作用力,同时提高fe

2

、co

2

的迁移速率,进而提高铁钴基催化剂的催化活性和定向选择

性,实现对单体愈创木酚、紫丁香酚定向转化。

技术实现要素:

5.针对现有技术的不足之处,本发明的目的在于提供一种碳氮共掺杂铁钴基催化剂的制备方法及其应用。

6.本发明的技术方案概述如下:

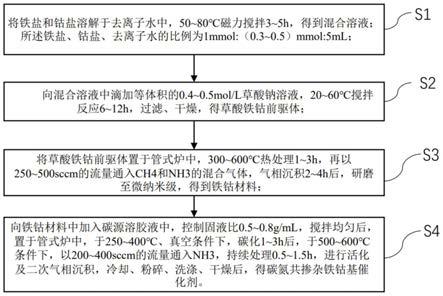

7.一种碳氮共掺杂铁钴基催化剂的制备方法,包括以下步骤:

8.s1:将铁盐和钴盐溶解于去离子水中,50~80℃磁力搅拌3~5h,得到混合溶液;所述铁盐、钴盐、去离子水的比例为1mmol:(0.3~0.5)mmol:5ml;

9.s2:向混合溶液中滴加等体积的0.4~0.5mol/l草酸钠溶液,20~60℃搅拌反应6~12h,过滤、干燥,得草酸铁钴前驱体;

10.s3:将草酸铁钴前驱体置于管式炉中,300~600℃热处理1~3h,再以250~500sccm的流量通入ch4和nh3的混合气体,气相沉积2~4h后,研磨至微纳米级,得到铁钴材料;

11.s4:向铁钴材料中加入碳源溶胶液中,控制固液比0.5~0.8g/ml,搅拌均匀后,置于管式炉中,于250~400℃、真空条件下,碳化1~3h后,于500~600℃条件下,以200~400sccm的流量通入nh3,持续处理0.5~1.5h,进行活化及二次气相沉积,冷却、粉碎、洗涤、干燥后,得碳氮共掺杂铁钴基催化剂。

12.优选的是,所述铁盐为硝酸亚铁、硫酸亚铁、氯化亚铁中的一种或多种。

13.优选的是,所述钴盐为硝酸钴、硫酸钴、氯化钴中的一种或多种。

14.优选的是,所述ch4、nh3的体积比为1:(0.5~0.7)。

15.优选的是,所述碳源溶胶液由壳聚糖、聚乙烯醇、0.1mol/l hcl溶液按照1g:(1.5~3)g:10ml的比例配制而成。

16.优选的是,所述洗涤方法为:用0.1mol/l hcl溶液洗涤1次,再用去离子水洗涤3次。

17.一种碳氮共掺杂铁钴基催化剂在催化木质素解聚中的应用。

18.优选的是,所述木质素包括原木木质素、碱木质素、磺化木质素、羟甲基化木质素中的一种或多种。

19.优选的是,所述碳氮共掺杂铁钴基催化剂与木质素的质量比为1:(5~10)。

20.优选的是,所述碳氮共掺杂铁钴基催化剂对木质素转化率≥90%,对单体愈创木酚选择性≥70%,对单体紫丁香酚选择性≥65%。

21.本发明的有益效果:

22.本发明以可溶性铁盐和可溶性钴盐为前体,以草酸钠溶液为金属络合剂,经化学沉淀、热解、气相沉积ch4、nh3,制得铁钴材料,再利用壳聚糖、聚乙烯醇、hcl组成的碳源溶胶液进行铁钴材料包覆处理,实现对碳元素、氮元素的固定化,并在高温条件下,进行碳化、活化,使催化剂材料具有大量多孔、通孔结构,并进行二次气相渗氮处理,提高非金属元素的掺杂率;由于非金属元素碳、氮的掺杂使得金属元素fe、co及其氧化物在价带和导带之间形成一个缺陷能量状态,以c4‑

、n3‑

形式进入feo、coo中取代氧元素,造成晶格畸变,使催化剂表面产生大量悬空键和氧缺陷位置,增加催化剂的活性位点,提高催化剂各晶面对木质素

的作用力,同时提高fe

2

、co

2

的迁移速率,进而提高铁钴基催化剂的催化活性和定向选择性,实现对单体愈创木酚、紫丁香酚定向转化。

附图说明

23.图1为本发明碳氮共掺杂铁钴基催化剂的制备方法流程图。

具体实施方式

24.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

25.本发明提供一实施例的碳氮共掺杂铁钴基催化剂的制备方法,包括以下步骤:

26.s1:将铁盐和钴盐溶解于去离子水中,50~80℃磁力搅拌3~5h,得到混合溶液;所述铁盐、钴盐、去离子水的比例为1mmol:(0.3~0.5)mmol:5ml;所述铁盐为硝酸亚铁、硫酸亚铁、氯化亚铁中的一种或多种;所述钴盐为硝酸钴、硫酸钴、氯化钴中的一种或多种;

27.s2:向混合溶液中滴加等体积的0.4~0.5mol/l草酸钠溶液,20~60℃搅拌反应6~12h,过滤、干燥,得草酸铁钴前驱体;

28.s3:将草酸铁钴前驱体置于管式炉中,300~600℃热处理1~3h,再以250~500sccm的流量通入ch4和nh3的混合气体,气相沉积2~4h后,研磨至微纳米级,得到铁钴材料;所述ch4、nh3的体积比为1:(0.5~0.7);

29.s4:向铁钴材料中加入碳源溶胶液中,控制固液比0.5~0.8g/ml,搅拌均匀后,置于管式炉中,于250~400℃、真空条件下,碳化1~3h后,于500~600℃条件下,以200~400sccm的流量通入nh3,持续处理0.5~1.5h,进行活化及二次气相沉积,冷却、粉碎、洗涤、干燥后,得碳氮共掺杂铁钴基催化剂;所述碳源溶胶液由壳聚糖、聚乙烯醇、0.1mol/l hcl溶液按照1g:(1.5~3)g:10ml的比例配制而成;所述洗涤方法为:用0.1mol/l hcl溶液洗涤1次,再用去离子水洗涤3次。

30.本发明还进一步提供该实施例的碳氮共掺杂铁钴基催化剂在催化木质素解聚中的应用;所述木质素包括原木木质素、碱木质素、磺化木质素、羟甲基化木质素中的一种或多种;所述碳氮共掺杂铁钴基催化剂与木质素的质量比为1:(5~10);所述碳氮共掺杂铁钴基催化剂对木质素转化率≥90%,对单体愈创木酚选择性≥70%,对单体紫丁香酚选择性≥65%。

31.实施例1

32.一种碳氮共掺杂铁钴基催化剂的制备方法,包括以下步骤:

33.s1:将10mmol硝酸亚铁和3mmol硝酸钴溶解于50ml去离子水中,50℃磁力搅拌3h,得到混合溶液;

34.s2:向混合溶液中滴加50ml的0.4mol/l草酸钠溶液,20℃搅拌反应6h,过滤、干燥,得草酸铁钴前驱体;

35.s3:将草酸铁钴前驱体置于管式炉中,300℃热处理1h,再以250sccm的流量通入ch4和nh3的混合气体,所述ch4、nh3的体积比为1:0.5,气相沉积2h后,研磨至微纳米级,得到铁钴材料;

36.s4:向0.5g铁钴材料中加入1ml碳源溶胶液中,所述碳源溶胶液由壳聚糖、聚乙烯

醇、0.1mol/l hcl溶液按照1g:1.5g:10ml的比例配制而成,搅拌均匀后,置于管式炉中,于250℃、真空条件下,碳化1h后,于500℃条件下,以200sccm的流量通入nh3,持续处理0.5h,进行活化及二次气相沉积,冷却、粉碎,用0.1mol/l hcl溶液洗涤1次,再用去离子水洗涤3次,干燥后,得碳氮共掺杂铁钴基催化剂。

37.实施例2

38.一种碳氮共掺杂铁钴基催化剂的制备方法,包括以下步骤:

39.s1:将10mmol硫酸亚铁和4mmol硫酸钴溶解于50ml去离子水中,70℃磁力搅拌3~5h,得到混合溶液;

40.s2:向混合溶液中滴加50ml的0.45mol/l草酸钠溶液,50℃搅拌反应8h,过滤、干燥,得草酸铁钴前驱体;

41.s3:将草酸铁钴前驱体置于管式炉中,450℃热处理1~3h,再以350sccm的流量通入ch4和nh3的混合气体,所述ch4、nh3的体积比为1:0.6,气相沉积2~4h后,研磨至微纳米级,得到铁钴材料;

42.s4:向0.6g铁钴材料中加入1ml碳源溶胶液中,所述碳源溶胶液由壳聚糖、聚乙烯醇、0.1mol/l hcl溶液按照1g:2g:10ml的比例配制而成,搅拌均匀后,置于管式炉中,于350℃、真空条件下,碳化2h后,于550℃条件下,以300sccm的流量通入nh3,持续处理1h,进行活化及二次气相沉积,冷却、粉碎,用0.1mol/lhcl溶液洗涤1次,再用去离子水洗涤3次,干燥后,得碳氮共掺杂铁钴基催化剂。

43.实施例3

44.一种碳氮共掺杂铁钴基催化剂的制备方法,包括以下步骤:

45.s1:将10mmol氯化亚铁和5mmol氯化钴溶解于50ml去离子水中,80℃磁力搅拌3~5h,得到混合溶液;

46.s2:向混合溶液中滴加50ml的0.5mol/l草酸钠溶液,60℃搅拌反应6~12h,过滤、干燥,得草酸铁钴前驱体;

47.s3:将草酸铁钴前驱体置于管式炉中,600℃热处理3h,再以500sccm的流量通入ch4和nh3的混合气体,所述ch4、nh3的体积比为1:0.7,气相沉积4h后,研磨至微纳米级,得到铁钴材料;

48.s4:向0.8g铁钴材料中加入1ml碳源溶胶液中,所述碳源溶胶液由壳聚糖、聚乙烯醇、0.1mol/l hcl溶液按照1g:3g:10ml的比例配制而成,搅拌均匀后,置于管式炉中,于400℃、真空条件下,碳化3h后,于600℃条件下,以400sccm的流量通入nh3,持续处理1.5h,进行活化及二次气相沉积,冷却、粉碎,用0.1mol/l hcl溶液洗涤1次,再用去离子水洗涤3次,干燥后,得碳氮共掺杂铁钴基催化剂。

49.对比例为无掺杂的铁钴基催化剂,其制备方法,包括以下步骤:

50.s1:将10mmol硝酸亚铁和3mmol硝酸钴溶解于50ml去离子水中,50℃磁力搅拌3h,得到混合溶液;

51.s2:向混合溶液中滴加50ml的0.4mol/l草酸钠溶液,20℃搅拌反应6h,过滤、干燥,得草酸铁钴前驱体;

52.s3:将草酸铁钴前驱体置于管式炉中,300℃热处理3h,即得所述铁钴基催化剂。

53.在超临界体系下,分别采用实施例1~3及对比例制出的铁钴基催化剂解聚磺化木

质素,试验方法如下:

54.称取0.50g铁钴基催化剂,按1:10的质量比称取5.0g的磺化木质素,混合后,加入50ml无水乙醇中,以500rpm转速搅拌15min后,移至100ml高压反应釜中,再向其中充入0.2mpa高纯氮后,以5℃/min的升温速率从10℃升温至290℃,并保温反应3h,反应结束后,降至25℃室温,完成木质素的降解过程;

55.收集高压反应釜内的固液体混合产物,离心、抽滤后,分离出固相产物和液相产物;

56.向固相产物加入20ml乙酸乙酯溶液,40℃超声溶解,过滤分离出铁钴基催化剂,再将乙酸乙酯溶液经真空旋转蒸法得到残留木质素;

57.液相产物用石油醚萃取得到油相产物,经真空旋转蒸发最终得到解聚产物,对其进行gc

‑

ms、gc定性、定量分析。

58.表1列出实施例1~3及对比例制出的铁钴基催化剂对磺化木质素的解聚效果:

59.表1:

[0060] 转化率/%对愈创木酚选择性/%对紫丁香酚选择性/%实施例191.372.566.8实施例292.674.267.3实施例394.474.968.1对比例74.558.149.3

[0061]

实施例1~3以可溶性铁盐和可溶性钴盐为前体,以草酸钠溶液为金属络合剂,经化学沉淀、热解、气相沉积ch4、nh3,制得铁钴材料,再利用壳聚糖、聚乙烯醇、hcl组成的碳源溶胶液进行铁钴材料包覆处理,实现对碳元素、氮元素的固定化,并在高温条件下,进行碳化、活化,使催化剂材料具有大量多孔、通孔结构,并进行二次气相渗氮处理,提高非金属元素的掺杂率,同时催化剂表面多孔的性质还提高了其对木质素的吸附性能;由于非金属元素碳、氮的掺杂使得金属元素fe、co及其氧化物在价带和导带之间形成一个缺陷能量状态,以c4‑

、n3‑

形式进入feo、coo中取代氧元素,造成晶格畸变,使催化剂表面产生大量悬空键和氧缺陷位置,增加催化剂的活性位点,提高催化剂各晶面对木质素的作用力,同时提高fe

2

、co

2

的迁移速率,进而提高铁钴基催化剂的催化活性和定向选择性,实现对单体愈创木酚、紫丁香酚定向转化。

[0062]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。