1.本实用新型属于气体热量回收技术领域,具体为一种纯氧转化炉高温转化气的热量回收系统。

背景技术:

2.在焦炉气转化制备合成气的过程中,从纯氧转化炉出来的高温转化气,通常采用中压蒸汽发生器产生中压蒸汽、给水加热器加热汽包给水、或者预热脱盐水后,就采用空冷 水冷或者水冷将转化气冷却到常温,分离水分后进行脱碳、气体分离等处理。

3.在制备乙醇、乙二醇合成气的过程中,将转化气脱碳的再生气co2压缩后返回转化、并且补充界外的co2进行转化。此时的高温转化气,如果还是采用中压蒸汽发生器产生中压蒸汽、给水加热器加热汽包给水等换热后,就采用空冷 水冷或者水冷冷却到常温,会有大量的热量浪费掉。转化气中的水分含量约35%,在操作压力下水分开始冷凝的温度约为160℃,大量的冷凝热也可以回收利用。如果采用水冷或者空冷移走这部分热量,一方面需要消耗大量的冷却水、或者消耗空冷所需的电能,另一方面造成热量的浪费。

技术实现要素:

4.本实用新型的目的在于提供一种纯氧转化炉高温转化气的热量回收系统。本实用新型将高温转化气的余热,通过中压蒸汽发生单元产生中压蒸汽、蒸焦加热单元加热蒸焦混合气、蒸汽过热单元过热中压蒸汽、给水加热单元加热汽包给水、脱碳再生塔热源单元作热源、循环热水加热单元加热循环热水予以回收利用。

5.本实用新型目的通过以下技术方案来实现:

6.一种纯氧转化炉高温转化气的热量回收系统,包括依次连通的纯氧转化炉,中压蒸汽发生单元,蒸焦加热单元,蒸汽过热单元,给水加热单元,脱碳再生塔热源单元,循环热水加热单元。

7.进一步,所述中压蒸汽发生单元包括中压蒸汽发生器、中压蒸汽汽包、上升管和下降管。

8.进一步,所述中压蒸汽发生单元还与蒸汽过热单元连通。

9.进一步,所述蒸焦加热单元包括蒸焦换热器和蒸焦加热炉,蒸焦换热器与中压蒸汽发生单元连通,蒸焦加热炉与纯氧转化炉连通。

10.进一步,所述蒸汽过热单元包括蒸汽过热器和蒸汽过热炉,蒸汽过热器和中压蒸汽发生器连通,蒸汽过热炉与纯氧转化炉连通。

11.进一步,所述给水加热单元还与中压蒸汽汽包连通,所述给水加热单元为给水加热器。

12.进一步,所述循环热水加热单元还与供能单元及空冷和水冷单元连通。

13.与现有技术相比,本实用新型具有以下有益效果:

14.本实用新型热量回收系统,通过中压蒸汽发生单元产生中压蒸汽、蒸焦加热单元

加热蒸焦混合气、蒸汽过热单元过热中压蒸汽、给水加热单元加热汽包给水、脱碳再生塔热源单元作热源、循环热水加热单元加热循环热水后,转化气温度降到105℃再进空冷和水冷或者水冷进行冷却,可以节约加热蒸焦混合气的燃料消耗、节约过热中压蒸汽的燃料消耗、节约脱碳再生塔的热量消耗、利用循环热水制取低温水或冬季采暖等,有利于节能环保,降低生产能耗。

15.本实用新型热量回收系统对高温转化气的热量进行分级、多层次利用,结构合理;针对焦炉气制合成气的工艺,专属性强,节能环保,大大降低了焦炉气补碳转化制备合成气的消耗与运行费用。

附图说明

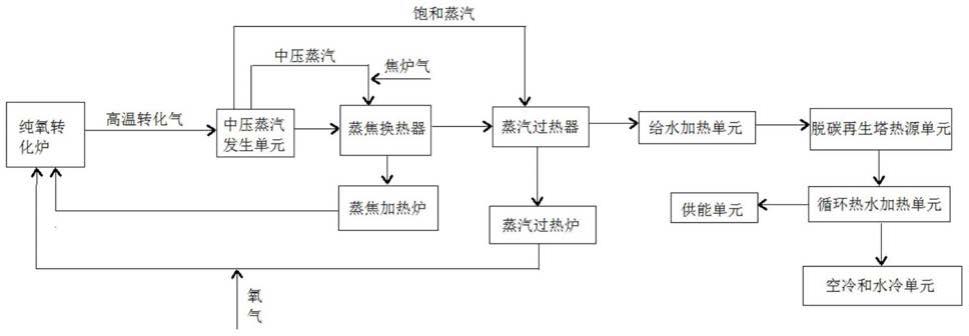

16.图1为本实用新型纯氧转化炉高温转化气的热量回收系统的示意图。

具体实施方式

17.下面结合附图,对本实用新型作详细的说明。

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.一种纯氧转化炉高温转化气的热量回收系统,如图1所示。包括依次连通的纯氧转化炉,中压蒸汽发生单元,蒸焦加热单元,蒸汽过热单元,给水加热单元,脱碳再生塔热源单元,循环热水加热单元。

20.进一步,所述中压蒸汽发生单元包括中压蒸汽发生器、中压蒸汽汽包、上升管和下降管。纯氧转化炉出来的980℃左右高温转化气,进入中压蒸汽发生单元的中压蒸汽发生器,回收转化气高温余热产生2.5~6.0mpa的中压蒸汽,转化气的温度降至 450℃左右后进入蒸焦加热单元。中压蒸汽发生单元的中压蒸汽发生器、中压蒸汽汽包、上升管和下降管组成一个循环系统,具体的结构及连接关系采用本领域的常规设置,对于本领域技术人员是容易实现的。

21.进一步,所述中压蒸汽发生单元还与蒸汽过热单元连通。具体地,中压蒸汽发生单元中的中压蒸汽发生器与蒸汽过热单元中的蒸汽过热器连通,实现对中压蒸汽发生器产生的饱和蒸汽的过热和加热升温。

22.进一步,所述蒸焦加热单元包括蒸焦换热器和蒸焦加热炉,蒸焦换热器与中压蒸汽发生单元连通,蒸焦加热炉与纯氧转化炉连通。蒸焦加热单元是经过加氢脱硫净化处理后的焦炉气,补入中压蒸汽、返回脱碳再生气、补充界外的co2,形成蒸焦混合气;蒸焦混合气先用转化气在蒸焦换热器由280℃加热到420℃,然后再进入蒸焦加热炉,通过燃烧燃料气将其加热到600℃左右进入纯氧转化炉,经过蒸焦加热单元的加热可节约燃料气消耗约43%;转化气由450℃左右降至335℃左右后进入蒸汽过热单元。蒸焦换热器和蒸焦加热炉的具体结构采用本领域的常规结构,只要能实现换热和加热的效果即可。

23.进一步,所述蒸汽过热单元包括蒸汽过热器和蒸汽过热炉,蒸汽过热器和中压蒸汽发生器连通,蒸汽过热炉与纯氧转化炉连通。蒸汽过热单元是中压蒸汽发生器产生的2.5~6.0mpa饱和蒸汽,与氧气混合的那一部分需要先过热到435℃;在此先用转化气在蒸汽过

热器中将饱和蒸汽由225℃过热到325℃,再进入蒸汽过热炉,通过燃烧燃料气将其过热到435℃,作为转化工艺蒸汽与氧气混合形成蒸氧混合气,经过蒸汽过热单元的过热可节约燃料气消耗约47%;转化气由335℃左右降至320℃左右后进入给水加热单元。蒸汽过热器和蒸汽过热炉的具体结构采用本领域的常规结构,只要能实现换热和加热的效果即可。

24.进一步,所述给水加热单元还与中压蒸汽汽包连通,所述给水加热单元为给水加热器。给水加热单元是指除氧并升压的汽包给水,先用转化气由100℃加热到200℃, 然后进入中压蒸汽汽包,通过中压蒸汽发生器换热产生2.5~6.0mp的中压蒸汽。给水加热单元的设置,预热了汽包给水,可以多产中压蒸汽,回收了转化气的余热;转化气由320℃左右降至190℃左右后进入脱碳再生塔热源单元。

25.脱碳再生塔热源单元,是将加热汽包给水后的转化气送往脱碳再生塔再沸器作热源;采用转化气作为脱碳再生塔的热源,使脱碳再生塔不再需要蒸汽等另外的热源,回收了转化气的余热;转化气由190℃左右降至150℃左右后进入循环热水加热单元。

26.进一步,所述循环热水加热单元还与供能单元及空冷和水冷单元连通。循环热水加热单元为将用作脱碳再生塔热源后的转化气,通过循环热水加热单元加热循环热水,将循环热水由85℃左右加热到95℃左右后,送往界外用作制取低温水或冬季采暖等的能源,转化气由150℃左右降至105℃左右后进入空冷、水冷单元;循环热水加热单元由循环热水加热器、热水循环泵、热水使用装置等组成一个循环回路,回收利用低位热。

27.实施例1

28.本实施例纯氧转化炉高温转化气的热量回收系统的具体实现过程如下:

29.以94700nm3/h的焦炉气补碳转化气为例。

30.纯氧转化炉出口的转化气压力1.90mpa、温度980℃,组成如下表1所示:

31.表1

32.组分h2co2con2ch4h2o合计含量(v%)38.38.816.22.10.234.4100.00

33.纯氧转化炉出来的980℃高温转化气,首先进入中压蒸汽发生器,在由中压蒸汽发生器、中压蒸汽汽包、上升管和下降管等组成的中压蒸汽发生单元中,回收转化气的高温余热产生3.9mpa的中压蒸汽42t/h,转化气的温度降至450℃进入蒸焦加热系统。

34.经过加氢脱硫净化处理后的焦炉气,补入中压蒸汽、返回脱碳再生气、补充界外的co2,形成280℃的蒸焦混合气66330nm3/h;蒸焦混合气进入蒸焦换热器,用转化气将其加热到420℃,然后进入蒸焦加热炉,通过燃烧燃料气将其加热到600℃后进入纯氧转化炉;经过蒸焦换热器的加热可节约燃料气消耗约43%,转化气的温度降至 335℃后进入蒸汽过热单元。

35.上述中压蒸汽发生单元产生的3.9mpa饱和蒸汽,其中的6.2t/h先减压到2.6mpa、温度约225℃,在蒸汽过热器用转化气将其过热到325℃,再进入蒸汽过热炉,通过燃烧燃料气将其过热到435℃,然后与7700nm3/h的常温氧气混合形成285℃的蒸氧混合气进入纯氧转化炉;经过蒸汽过热器的过热可节约燃料气消耗约47%,转化气的温度降至320℃后进入给水加热单元。

36.除氧并升压的汽包给水44t/h、温度约100℃,进入给水加热器用转化气将其加热到200℃,然后进入中压蒸汽汽包,通过中压蒸汽发生单元换热产生3.9mpa的中压蒸汽;转

化气温度降至190℃后进入脱碳再生塔热源单元。

37.湿法脱碳的再生塔需要5.5

×

106kcal/h的热量使脱碳液在120℃形成再沸,在脱碳再生塔再沸器中利用转化气作热源,脱碳再生塔不再需要另外的热源,转化气的温度降至150℃后进入循环热水加热单元。

38.脱碳再生塔再沸器出来的150℃转化气,还含有较多的低位热,进入循环热水加热单元,将760t/h循环热水由85℃加热到95℃,送往界外用作制取低温水或冬季采暖等的能源;转化气的温度降至105℃后进入空冷和水冷单元,利用空冷将其冷却到 60℃,再利用水冷将其冷却到40℃。

39.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。