本实用新型涉及一种打磨装置,特别是涉及一种纤维差动进给复合打磨装置。

背景技术:

我们知道,毛刷使用的刷毛大部分采用猪鬃毛和马鬃毛等动物鬃毛,随着动物鬃毛的成本越来越高,现在制作毛刷逐渐采用工业纤维替代动物鬃毛。

但工业纤维的外表面比较光滑,使用时对于油漆、涂料等的附着性很低,无法直接替代动物鬃毛,需要将工业纤维表面打磨后提高纤维表面对于油漆或涂料等材料的附着性,才能使用,但人工打磨工业纤维的效率很低,打磨的质量很差,一致性不好,无法大批量应用。

技术实现要素:

本实用新型针对以上工业纤维的外表面比较光滑,使用时对于油漆、涂料等的附着性很低,无法直接替代动物鬃毛的技术问题,提供一种纤维差动进给复合打磨装置,该装置将提高打磨工业纤维的工作效率,提高打磨的质量和打磨的一致性,降低劳动强度,降低制造成本。

为此,本实用新型的技术方案是,一种纤维差动进给复合打磨装置,包括夹具行走机构,夹具行走机构底部设有磨丝组件;夹具行走机构包括行走机构支板,行走机构支板上设有一对行走滑轨,一对行走滑轨之间形成定位行走滑槽,行走机构支板上分别设有左驱动带轮和右驱动带轮,左驱动带轮和右驱动带轮分别带动同步齿形带运动,左驱动带轮和右驱动带轮分别带动的同步齿形带在定位行走滑槽中的运动为差速运动;

磨丝组件包括磨丝组件支架,磨丝组件支架上设有磨丝砂轮组安装轴,磨丝砂轮组安装轴上设有正向磨丝砂轮组;磨丝组件支架上与正向磨丝砂轮组并列设有反向磨丝砂轮组,磨丝组件包括正向磨丝砂轮组和反向磨丝砂轮组,形成一对磨丝砂轮组;正向磨丝砂轮组和反向磨丝砂轮组的旋转方向为相对方向旋转,正向磨丝砂轮组和反向磨丝砂轮组的磨丝砂轮的磨削面为相对反方向安装。

优选地,夹具行走机构末端设有夹具卸料输出滑道,卸料输出滑道前端设有夹具搬运机构,夹具搬运机构前端设有出料放行机构,卸料输出滑道末端设有隔离板。

优选地,夹具卸料输出滑道前端设有夹具卸料拉出机构,夹具卸料拉出机构包括夹具卸料拉出机构支架,夹具卸料拉出机构支架上设有滑轨,滑轨上滑动设有阻挡气缸,阻挡气缸前端设有阻挡轴,阻挡气缸一端设有拉动气缸。

优选地,出料放行机构包括出料放行机构支板,出料放行机构支板上设有阻挡板拉动缸,阻挡板拉动缸前端设有阻挡板,阻挡板上设有阻挡柱,出料放行机构支板末端设有定位块,定位块内侧为出料等待区。

优选地,夹具行走机构的定位行走滑槽内部设有纤维丝束夹具,纤维丝束夹具在左驱动带轮和右驱动带轮的差速运动下完成自转和向前运动,纤维丝束夹具包括本体,本体内部设有纤维丝束容纳腔,本体外侧一端设有旋转滑动定位槽,本体外侧另一端设有同步齿,本体底部设有充气孔,充气孔与纤维丝束容纳腔相连通,充气孔内部设有单向阀,纤维丝束容纳腔内壁设有内置夹紧气囊,内置夹紧气囊相连设有加压密闭腔,加压密闭腔与充气孔相连通。

优选地,纤维丝束容纳腔的内部直径为35mm±1mm,深度为30mm±1mm;旋转滑动定位槽的外部直径为85mm±2mm。

优选地,旋转滑动定位槽为v字形结构,v字形结构的旋转滑动定位槽的外部直径小于本体外侧设有的同步齿的外部直径。

优选地,左驱动带轮带动的同步齿形带运动的线速度和右驱动带轮带动的同步齿形带运动的线速度的速度差为0.4米/秒-0.5米/秒。

优选地,左驱动带轮带动的同步齿形带运动的线速度为0-0.5米/秒,右驱动带轮带动的同步齿形带运动的线速度为0-0.5米/秒。

优选地,正向磨丝砂轮组和反向磨丝砂轮组分别由20片砂轮组成,砂轮厚度选为12mm-15mm,每相邻两片砂轮的间距为12mm-12.5mm,砂轮磨削的线速度为15m/s-16m/s。

本实用新型有益效果是,在夹具行走机构的带动下,实现夹具的行走,行走过程中通过磨丝组件正反向的磨削,达到纤维表面的打磨磨削效果,纤维表面经过打磨后,表面的吸附力和附着力加强,可以很好的附着需要涂刷的涂料和其他材料;同时该设备在末端设置了夹具卸料输出滑道,实现了自动的卸料。该设备实现了上料和卸料的全自动操作,加工效率高,磨丝组件设置多组,并实现正反向的磨削,纤维丝束表面的磨削效果好,一致性好,产品质量稳定。

附图说明

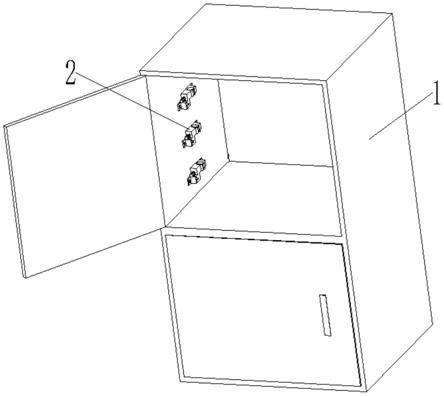

图1是本实用新型实施例的三维结构示意图;

图2是图1的主视图;

图3是图1的俯视图;

图4是进丝机构三维结构示意图;

图5是图4的主视图;

图6是图4的俯视图;

图7是夹具搬运机构三维结构示意图;

图8是图7的俯视图;

图9是夹具行走机构的三维立体示意图;

图10是图9的俯视图;

图11是分丝机构三维结构示意图;

图12是图11的主视图;

图13是俯视图;

图14是出料放行机构的三维立体示意图;

图15是图14的俯视图;

图16是磨丝组件的三维立体示意图;

图17是图16的主视图;

图18是图16的俯视图;

图19是纤维丝束收集插入机构三维结构示意图;

图20是图19的俯视图;

图21是夹具丝束夹紧机构三维结构示意图;

图22是图21的主视图;

图23是图22的俯视图;

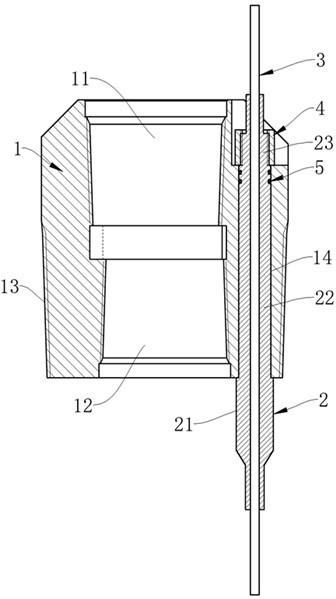

图24是夹具三维结构示意图;

图25是图24的剖视图;

图26是夹具插入纤维线束时的结构示意图;

图27是夹具卸料拉出机构三维结构示意图;

图28是图27的俯视图。

图中符号说明:

1.进丝机构;101.进丝机构固定板;102.进丝通道;103.第一推丝气缸;104.第一推丝滑块;105.第二推丝气缸;106.第二横向推丝气缸;107.第二推丝滑块;108.顶面压板推动缸;109.顶面压板;2.夹具搬运机构;201.夹具搬运滑轨;202.夹具搬运滑台;203.夹具搬运气缸;204.夹具搬运夹头;205.夹具旋转气缸;206.夹具提升气缸;3.夹具行走机构;301.行走滑轨;302.左驱动带轮;303.右驱动带轮;304.同步齿形带涨紧机构;305.行走机构支板;306.定位行走滑槽;4.分丝机构;401.分丝机构固定板;402.左分丝半圆盘;403.分丝调整弧槽;404.右分丝弧槽固定板;405.分丝弧槽;406.分丝调整弧槽板拉动缸;407.分丝调整弧槽板;408.左分丝弧槽固定板;409.半圆盘拉动缸;5.出料放行机构;501.出料放行机构支板;502.定位块;503.阻挡板拉动缸;504.阻挡板;505.阻挡柱;506.出料等待区;6.磨丝组件;601.正向磨丝砂轮组;602.反向磨丝砂轮组;603.磨丝组件支架;604.磨丝砂轮组安装轴;7.纤维丝束收集插入机构;701.丝束夹头;702.丝束扩张锥头;703.丝束夹头夹紧缸;704.丝束搬运气缸;705.丝束搬运滑轨;706.支架;707.丝束夹头提升缸;708.丝束压紧盘;8.夹具丝束夹紧机构;801.夹具;80101.旋转滑动定位槽;80102.同步齿;80103.单向阀;80104.充气孔;80105.加压密闭腔;80106.纤维线束容纳腔;80107.导向锥面;80108.内置夹紧气囊;80109.纤维线束;802.支架;803.充气气缸;804.夹具定位块;805.夹具充气嘴;9.夹具卸料拉出机构;901.夹具卸料拉出机构支架;902.拉动气缸;903.阻挡气缸;904.阻挡轴;905.滑轨;10.夹具卸料输出滑道;11.隔离板;12.夹具上料输送滑道。

具体实施方式

下面结合实施例对本实用新型做进一步描述。

图1-图28是本实用新型的实施例,图1中可以看到该纤维自动打磨装置包括进丝机构1,进丝机构1一侧设有分丝机构4,分丝机构4一侧设有纤维丝束收集插入机构7,纤维丝束收集插入机构7一侧设有夹具搬运机构2,夹具搬运机构2一侧设有夹具行走机构3,夹具行走机构3底部设有磨丝组件6。

图4中可以看到,进丝机构1包括进丝机构固定板101,进丝机构固定板101上设有进丝通道102,进丝通道102一侧设有第一推丝气缸103,第一推丝气缸103前端设有第一推丝滑块104,第一推丝气缸103前端设有第二推丝气缸105,第二推丝气缸105上部设第二横向推丝气缸106,第二横向推丝气缸106前端设有第二推丝滑块107。

工作时,操作者将需要打磨的纤维丝束80109批量垂直放置于进丝通道102内,第一推丝气缸103带动第一推丝滑块104将纤维丝束80109沿着进丝通道102向前推送,位于进丝通道102前端的纤维丝束80109可以通过第二推丝气缸105前部的第二推丝滑块107进一步向前推送至进丝通道102最前端,当第二推丝滑块107推动纤维丝束80109向前推送时,第一推丝气缸103带动第一推丝滑块104可以缩回原位,同步再推送后续放置的纤维丝束80109,这样会形成不间断的送料,提高了纤维丝束输送的效率。

图4中还可以看到,进丝机构固定板101上位于进丝滑道上部设有顶面压板推动缸108,顶面压板推动缸108前端设有顶面压板109,当纤维丝束80109移动到分丝弧槽405前端时,顶面压板推动缸108带动顶面压板109向下移动,进一步压平纤维丝束80109上表面,形成平齐的效果,这样可以进一步保证后续打磨磨削工序的加工质量,保证纤维丝束80109磨削的长度相同,为后续毛刷的使用提供高的质量。

图11是分丝机构三维结构示意图,图中可以看到,分丝机构4包括分丝机构固定板401,分丝机构固定板401上设有右分丝弧槽固定板404和左分丝弧槽固定板408,右分丝弧槽固定板404和左分丝弧槽固定板408对接部分形成分丝弧槽405,左分丝弧槽固定板408上部设有半圆盘拉动缸409,半圆盘拉动缸409上设有左分丝半圆盘402,左分丝半圆盘402对应设有右分丝半圆盘403,右分丝弧槽固定板404上设有分丝调整弧槽板拉动缸406,分丝调整弧槽板拉动缸406前端设有分丝调整弧槽板403。当纤维丝束80109送到进丝通道102的最前端时,纤维丝束80109会继续沿着分丝弧槽405向前运动,进入到分丝弧槽405中,此时,左分丝半圆盘402在半圆盘拉动缸409的拉动下,将进入进丝通道102中的纤维丝束收集成捆,左分丝半圆盘402向前收集纤维丝束80109时与右分丝半圆盘403汇合,将纤维丝束80109收拢成一捆,待下一道工序取用。

图11中还可以看到,位于分丝弧槽405一侧设有分丝调整弧槽板拉动缸406,分丝调整弧槽板拉动缸406前端设有分丝调整弧槽板403,分丝调整弧槽板403与分丝弧槽405相对应,分丝调整弧槽板403在分丝调整弧槽板拉动缸406的带动下,可以调节分丝弧槽405的宽度,从而调节进入分丝弧槽405中的纤维丝束80109的数量,从而控制可以收集不同直径大小的纤维丝束捆,来实现不同直径的纤维丝束的表面的打磨效果。

图19是夹具搬运机构三维结构示意图,图中可以看到,纤维丝束收集插入机构7包括支架706,支架706上设有丝束搬运气缸704,丝束搬运气缸704上设有丝束夹头提升缸707,丝束夹头提升缸707上设有丝束夹头夹紧缸703,丝束夹头夹紧缸703前端设有丝束夹头701。分丝机构4将进入进丝通道102中的纤维丝束收集成捆后,由纤维丝束收集插入机构7完成纤维丝束80109的搬运,并将成捆的纤维丝束80109插入到夹具801中,具体动作为,由丝束夹头夹紧缸703完成纤维丝束80109的夹紧,丝束夹头提升缸707可以控制丝束夹头夹紧缸703的高度上下移动,调节丝束夹头夹紧缸703的夹紧高度,由丝束搬运气缸704实现移动,将夹紧的纤维丝束80109实现搬运。

图19中还可以看到,丝束夹头提升缸707上还设有丝束压紧盘708,丝束压紧盘708前端设有丝束扩张锥头702,因为需要打磨的纤维丝束80109前端为锥形,这样锥形的设计可以在制作毛刷时,将需要涂刷的涂料或者油漆更多的吸附到锥形的表面,当成捆的纤维丝束80109由丝束夹头701夹紧时,其中需要磨削的一端为锥形端,锥形端的直径由于纤维锥形的结构,其直径会变小,此时,将丝束扩张锥头702压入到纤维丝束80109的锥形端,实现扩张的效果,这样在丝束夹头701夹紧时会更牢固和更稳定,另外,丝束扩张锥头702上端设有丝束压紧盘708,丝束压紧盘708的压紧平面可以进一步将纤维丝束80109的锥形端一侧的表面进一步压平,以消除纤维丝束80109在分丝弧槽405运动时导致纤维丝束80109的上表面的不平齐的问题,具体操作时,可以实现丝束扩张锥头702多次的上下运动,达到平整纤维丝束80109上表面的效果,然后可以控制丝束夹头701实现夹紧和搬运,保证成捆的纤维丝束80109非常平齐,提高加工质量。

图21是夹具丝束夹紧机构三维结构示意图,图中可以看到,纤维丝束收集插入机构7一侧设有夹具丝束夹紧机构8,夹具丝束夹紧机构8包括支架802,支架802上设有充气气缸803,充气气缸803前端设有夹具充气嘴805,支架802上部设有夹具定位块804。丝束夹头701在丝束搬运气缸704的带动下,将成捆的纤维丝束80109搬运到夹具丝束夹紧机构8的上侧,位于夹具定位块804位置设有夹具801,成捆的纤维丝束80109在丝束夹头提升缸707的带动下,将成捆的纤维丝束80109插入到夹具801中。

图24是纤维丝束夹具801的三维结构示意图,图中可以看到,夹具801包括本体80109,本体80109内部设有纤维丝束容纳腔80106,本体80109外侧一端设有旋转滑动定位槽80101,本体80109外侧另一端设有同步齿80102,本体80109底部设有充气孔80104,充气孔80104与纤维丝束容纳腔80106相连通,充气孔80104内部设有单向阀80103,纤维丝束容纳腔80106内壁设有内置夹紧气囊80108,内置夹紧气囊80108相连设有加压密闭腔80105,加压密闭腔80105与充气孔80104相连通。将成捆的纤维丝束80109插入到夹具801中时,成捆的纤维丝束80109就置于纤维丝束容纳腔80106中,此时,夹具充气嘴805在充气气缸803的带动下,夹具充气嘴805与充气孔80104连接,并实现充气,内置夹紧气囊80108在气压的压力下,实现了对成捆的纤维丝束80109的夹紧,充气孔80104内部设有的单向阀80103在夹具充气嘴805脱离后,依然可以保证内置夹紧气囊80108内部的夹持压力,以保证后续工艺的顺利实施。图26是夹具插入纤维线束时的结构示意图,图中可以看到,漏出在夹具801外部的纤维丝束80109为锥形部分,该漏出部分就是需要后续打磨的部分。

上述工序完成了成捆的纤维丝束80109插入到夹具801中,并通过内置夹紧气囊80108实现成捆的纤维丝束80109的夹紧,后续工序需要将漏出在夹具801外部的纤维丝束80109的锥形部分实现打磨磨削。

图7是夹具搬运机构2的三维结构示意图,后续打磨工序就是通过该夹具搬运机构2将夹具搬运至夹具行走机构3的前端,完成后续行走和打磨工艺。

图7中可以看到,夹具搬运机构2包括夹具搬运滑轨201,夹具搬运滑轨201上设有夹具搬运滑台202,夹具搬运滑台202上设有夹具搬运气缸203,夹具搬运气缸203上设有夹具提升气缸206,夹具提升气缸206上设有夹具旋转气缸205,夹具旋转气缸205前端设有夹具搬运夹头204。

夹具搬运夹头204可以夹住夹具801,同时,夹具搬运夹头204在夹具旋转气缸205的带动下,可以实现旋转,将夹具801的方向调转,调转后的纤维丝束80109的锥形部分位于底部,为下一步的打磨工序提供准备。夹具搬运夹头204在夹具搬运气缸203的带动下,可以将夹住的夹具801运送到夹具行走机构3的初始位置,为位于夹具801内部的纤维丝束80109的行走打磨做准备。

图9是夹具行走机构3的三维立体示意图,图中可以看到,夹具行走机构3包括行走机构支板305,行走机构支板305上设有一对行走滑轨301,一对行走滑轨301之间形成定位行走滑槽306,行走机构支板305上分别设有左驱动带轮302和右驱动带轮303,左驱动带轮302和右驱动带轮303分别带动同步齿形带运动,左驱动带轮302和右驱动带轮303分别带动的同步齿形带在定位行走滑槽306中的运动为差速运动。该实施例中的同步齿形带为双面齿形带,这样夹具801的同步齿80102与双面齿形带的外形齿啮合,形成移动的动力,同步齿80102进入定位行走滑轨301内部时,夹具801的旋转滑动定位槽80101与定位行走滑轨301形成定位,定位的同时,同步齿80102的外部轮齿分别与左同步齿形带和右同步齿形带的外齿啮合,左同步齿形带和右同步齿形带分别由左驱动带轮302和右驱动带轮303驱动,这样夹具801可以在定位行走滑轨301中行走,行走的同时完成夹具801外部的纤维丝束80109的锥形部分的打磨磨削工艺,为了能充分打磨纤维丝束80109的锥形部分,夹具行走机构3可以实现夹具801向前运动的同时,实现夹具801的自旋转,实现这样的动作主要通过调整左驱动带轮302和右驱动带轮303驱动的旋转速度来实现,调整左驱动带轮302的旋转速度大于右驱动带轮303的旋转速度,或者调整左驱动带轮302的旋转速度小于右驱动带轮303的旋转速度,都可以实现801向前运动的同时实现夹具801的自旋转,因为夹具801的自旋转就对夹具801外部的纤维丝束80109的锥形部分的打磨非常充分,可以将每一根纤维丝束的圆周方向充分打磨,而且打磨非常均匀,不仅能够对于纤维丝束80109的外部纤维充分打磨,还能够打磨纤维丝束80109的内部纤维,夹具801自旋转打磨的同时,左驱动带轮302和右驱动带轮303的差速传动带动夹具801在定位行走滑轨301中向前行走,这样就实现了夹具801连续的批量传送和磨削。

图9中还可以看到,左驱动带轮302和右驱动带轮303一侧分别设有同步齿形带涨紧机构304,这样可以根据工作的状态,随时调整同步齿形带的涨紧力,达到最好的工况。

纤维丝束80109的外部纤维的打磨通过磨丝组件6完成,图16是磨丝组件的三维立体示意图,图中可以看到,磨丝组件6包括磨丝组件支架603,磨丝组件支架603上设有磨丝砂轮组安装轴604,磨丝砂轮组安装轴604上设有正向磨丝砂轮组601,该实施例中,磨丝组件支架603上与正向磨丝砂轮组601并列设有反向磨丝砂轮组602,磨丝组件6包括正向磨丝砂轮组601和反向磨丝砂轮组602,形成一对磨丝砂轮组,这样正向磨丝砂轮组601和反向磨丝砂轮组602的成对设置,可以实现正反向的打磨,磨丝组件6实际运行时,可以将正向磨丝砂轮组601和反向磨丝砂轮组602的旋转方向为相对方向旋转,正向磨丝砂轮组601和反向磨丝砂轮组602的磨丝砂轮的磨削面为相对反方向安装,这样的安装结构进一步提升纤维丝束80109的外部纤维的打磨均匀性和一致性,能够进一步提升纤维丝束80109的外部纤维的打磨质量。

图2中可以看到,磨丝组件6共设置了四组,共计八套磨丝组件6,这样的设置可以提高加工的速度和效率,也增加了每一个纤维丝束80109的外部纤维的打磨时间,打磨的效果好,工作的效率高。

本实施例中,纤维丝束容纳腔80106的内部直径可以采用为30mm-40mm,一般采用35mm±1mm,深度采用25-35mm,一般采用30mm±1mm,旋转滑动定位槽80101的外部直径为85mm±2mm,旋转滑动定位槽80101为v字形结构,v字形结构的旋转滑动定位槽80101的外部直径小于本体外侧设有的同步齿80102的外部直径。

这样,在运行磨削的过程中,v字形结构的旋转滑动定位槽80101与夹具行走机构上的定位行走滑槽306紧密定位,这样的定位既可以保证运转的平稳性,又可以保证底部磨削的纤维丝束的粉尘保留在底部的空间,可以集中吸尘不能导致粉尘的扩散;本体外侧设有的同步齿80102的外部直径大于v字形结构的旋转滑动定位槽80101的外部直径,又可以保证左驱动带轮302和右驱动带轮303分别带动的同步齿形带运转时不能收到粉尘的污染,保证同步齿形带的运转寿命,提高整体设备的耐用性。

为了提高磨削效率同时保证磨削质量,具体的运转参数按照如下设置,左驱动带轮302带动的同步齿形带运动的线速度和右驱动带轮303带动的同步齿形带运动的线速度的速度差为0-0.5米/秒可调,一般设备运转时采用0.3米/秒-0.5米/秒的速度差运转,该实施例采用0.4米/秒-0.5米/秒的速度差运转。左驱动带轮302带动的同步齿形带运动的线速度为0-0.5米/秒,右驱动带轮303带动的同步齿形带运动的线速度为0-0.5米/秒。

在磨削砂轮的组合和选型上,正向磨丝砂轮组601和反向磨丝砂轮组602分别由20片砂轮组成,砂轮厚度选为12mm-15mm,每相邻两片砂轮的间距选为10mm-15mm都可以满足磨削的质量和效率,该实施例采用12mm-12.5mm间隙,同时将砂轮磨削的线速度的调节范围设定为6.5--17m/s,一般选用15m/s-16m/s的线速度运行,配合左驱动带轮302带动的同步齿形带运动的线速度和右驱动带轮303带动的同步齿形带运动的线速度的速度差为0.4米/秒-0.5米/秒的参数,设备的磨削效率很高,磨削的质量很好。

为了方便操作者的操作,图1中可以看到,位于进丝机构1一侧设有夹具上料输送滑道12,操作者可以将空的夹具801放置在夹具上料输送滑道12上实现夹具801的自动供给,方便操作。

图1中可以看到,夹具行走机构3末端设有夹具卸料输出滑道10,卸料输出滑道10前端设有夹具搬运机构2,夹具搬运机构2前端设有出料放行机构5,卸料输出滑道10末端设有隔离板11,隔离板11将夹具上料输送滑道12和卸料输出滑道10区分开,操作者可以在同一工作区实现上料和下料的操作,操作方便。

图1中可以看到,夹具卸料输出滑道10前端设有夹具卸料拉出机构9,可以按照运行的需要调节夹具卸料拉出的节奏。

图14是出料放行机构的三维立体示意图,图中可以看到,出料放行机构5包括出料放行机构支板501,出料放行机构支板501上设有阻挡板拉动缸503,阻挡板拉动缸503前端设有阻挡板504,阻挡板504上设有阻挡柱505,出料放行机构支板501末端设有定位块502,定位块502内侧为出料等待区506,出料放行机构5可以控制夹具801有节奏的输出,并按照控制的速度和节奏实现卸料。卸料主要通过夹具卸料拉出机构9完成,图27是夹具卸料拉出机构9的三维结构示意图,图中可以看到,夹具卸料拉出机构9包括夹具卸料拉出机构支架901,夹具卸料拉出机构支架901上设有滑轨905,滑轨905上滑动设有阻挡气缸903,阻挡气缸903前端设有阻挡轴904,阻挡气缸903一端设有拉动气缸902,拉动气缸902带动阻挡轴904运动,可以将夹具801拉出到夹具卸料输出滑道10中,操作者可以将夹具801拿出,将夹具801中的纤维丝束80109取出,统一存放到收集盘中,统一存放,然后将空的夹具801放置到夹具上料输送通道12上,继续使用。

本实施例通过进丝机构1实现纤维丝束的自动上料,分丝机构4实现适合数量的丝束的收集,并经过纤维丝束收集插入机构7完成纤维丝束插入到夹具中,经过气囊夹紧后,通过夹具搬运机构2实现夹具的搬运,然后在夹具行走机构3的带动下,实现夹具的行走,行走过程中通过磨丝组件6正反向的磨削,达到纤维表面的打磨磨削效果,纤维表面经过打磨后,表面的吸附力和附着力加强,可以很好的附着需要涂刷的涂料和其他材料;同时该设备在末端设置了夹具卸料输出滑道10,实现了自动的卸料。该设备实现了上料和卸料的全自动操作,加工效率高,磨丝组件6设置多组,并实现正反向的磨削,纤维丝束表面的磨削效果好,一致性好,产品质量稳定。

惟以上所述者,仅为本实用新型的具体实施例而已,当不能以此限定本实用新型实施的范围,故其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修改,皆应仍属本实用新型权利要求书涵盖之范畴。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。