1.本发明属于稠油开采领域,具体的涉及一种基于高导热且可回收的油基纳米流体进行稠油掺稀降粘的方法。

背景技术:

2.随着全球经济的迅速发展,对能源的需求量越来越大,石油作为主要的能源来源,世界各国都在积极增加原油产量以满足日益增长的能源需求。稠油是一类重要的原油资源,我国稠油资源探明储量达1.6

×

109t,是世界第四大稠油生产国。我国陆上稠油资源约占石油总资源的1/5以上,成功开采我国稠油资源,对增大国内原油产量、降低原油对外依存度具有重要意义。由于稠油中富含沥青质、胶质等重质组分(含量一般为25%~50%)使其粘度较高、流动性差、开采难度大,因此,降低稠油粘度、改善其流动性是实现稠油开采的关键。

3.目前主要的降粘方法有加热降粘、降凝降粘、表面活性剂降粘、微生物降粘、改质降粘、催化降粘、掺稀油降粘等。加热降粘虽然应用普遍,但其能耗高,经济损失大,发展趋势不好;降凝降粘因为处理量有限,对降粘剂分子要求较高,技术尚未成熟;表面活性剂降粘需要根据原油的不同性质选择不同的表面活性剂,且后续工作涉及破乳工艺,增加废水处理难度;微生物降粘培育菌种的条件不易控制,技术不成熟;改质降粘使用技术条件苛刻,成本相对较高;催化降粘对降粘设备的要求高,同时对催化剂的筛选,工作量很大且成功的概率不高。

4.与上述降粘方法相比,掺稀降粘能够显著降低稠油粘度,其流动性明显增强,这对稠油开采起决定性作用。在常规的稀油掺入稠油进行降粘的过程中,稀油与稠油的掺稀质量比高达(1.2~1.5):1,对于稀油产量高的油田来说,稀油完全可以自给自足,但对于稀油产量少的油田,稀油来源有限,大量的稀油需求势必将导致稀油的供应不足,经济效益低,需要寻求新的稀释方法来降粘。

技术实现要素:

5.针对上述稀油消耗量大、降粘效果差以及经济效益低等问题,本发明提供了一种基于高导热且可回收的油基纳米流体进行稠油掺稀降粘的方法,本方法可以减少稀油使用量,提升降粘效果,提高稀油利用率,谋求更好的经济效益。

6.为解决上述技术问题,本发明提供一种基于油基纳米流体进行稠油掺稀降粘方法,包括以下步骤:

7.将二硫化钼进行磁化处理,得到磁性二硫化钼;

8.将所得磁性二硫化钼分散在稀油中,所述稀油选自柴油、生物柴油、植物油中的一种,得到磁性二硫化钼/稀油分散液,即为油基纳米流体;

9.将上述磁性二硫化钼/稀油分散液掺入稠油中进行降粘处理。

10.优选地,所述磁性二硫化钼和稀油的质量比为(0.10~0.20):100。

11.优选地,所述稠油中掺入磁性二硫化钼/稀油分散液的掺稀率为5~10%。

12.优选地,将上述磁性二硫化钼/稀油分散液掺入稠油中进行降粘处理的温度为40~50℃。

13.优选地,使用超声将磁性二硫化钼分散在稀油中,并加入分散剂,所述分散剂为油溶性分散剂。

14.优选地,所述分散剂的加入方法,包括:向磁性二硫化钼/稀油分散液中加入司班

‑

80、双烯基丁二酰亚胺、n,n

‑

二甲基甲酰胺、吐温

‑

80、油酸中的一种或者几种分散剂,然后放入恒温水浴磁力搅拌器中,转速600~800rpm,温度30~60℃,搅拌时间0.5~1h。

15.优选地,所述磁性二硫化钼的制备方法如下:

16.将二硫化钼加入到乙醇水溶液中,通过超声处理0.5~1h,使其均匀分散,即为含二硫化钼的乙醇水溶液;

17.将表面活性剂十六烷基三甲基溴化铵加入到上述含二硫化钼的乙醇水溶液中,在室温下持续搅拌2~3h,对二硫化钼进一步功能化改性;

18.将上述所得含改性二硫化钼的乙醇水溶液转移到烧瓶中,并分别向烧瓶中加入氯化铁和氯化亚铁粉末,将其置于60~80℃恒温水浴中,同时向烧瓶通入氮气,反应持续0.5~1h;

19.向烧瓶中逐滴加入氢氧化铵溶液,并不断搅拌,滴加结束后在80℃恒温水浴中持续搅拌2~4h;

20.将上述搅拌后的所得分散液进行过滤洗涤,干燥后即可得磁性二硫化钼。

21.优选地,所述乙醇水溶液中乙醇和水的体积比为1:1,所述二硫化钼在乙醇水溶液中的质量分数0.5wt%;所述十六烷基三甲基溴化铵水溶液中其质量分数为0.1%,十六烷基三甲基溴化铵的水溶液与含二硫化钼的乙醇水溶液的体积比为1:5。

22.优选地,所述二硫化钼、氯化铁、氯化亚铁的质量比为1:(2~5):(1~3);所述氢氧化铵的浓度为0.1mol/l,氢氧化铵溶液与含改性二硫化钼的乙醇水溶液的体积比为1:10。

23.优选地,通入氮气的速率为0.2~0.6l/min;所述搅拌转速均为600~800rpm;所述干燥条件为:置于80℃真空干燥箱中干燥处理6h。

24.本发明所达到的有益效果:

25.(1)本发明稀油为柴油、生物柴油、植物油中的一种,来源广泛,价格合理。加入分散剂后的磁性二硫化钼/柴油分散液稳定性更好,并能够有效提高柴油的导热系数。柴油的导热系数为0.12w/m

·

k,二硫化钼的导热系数为83~131w/m

·

k,纳米颗粒的分散稳定是纳米流体强化传热的一个重要因素,添加分散剂能提升磁性二硫化钼在柴油中均匀稳定分散。将磁性二硫化钼掺入到柴油中,既改变了柴油体系结构,又因为磁性二硫化钼的微运动,这两者共同作用提高了柴油的导热性,进而能够将热量均匀传递到稠油内部,更好的降低稠油粘度,增强掺稀后稠油的流动性。

26.(2)将高导热磁性纳米二硫化钼引入稠油掺稀降粘工艺,可将稀油的热量更均匀的传递至稠油内部,提高热量利用率,同时提高稠油降粘率,降低稠油开采成本;高导热纳米二硫化钼经磁化处理后,所得磁性二硫化钼在稠油被举升至地面后,在添加人工磁场条件下,可被高效回收,经过洗涤、干燥处理性能基本不变,可循环使用,降低了掺入高导热纳米流体实现稠油降粘的成本。本方法具有高效、节约的环保理念和更好的经济效益,对于稠

油降粘具有重要的指导作用。

附图说明

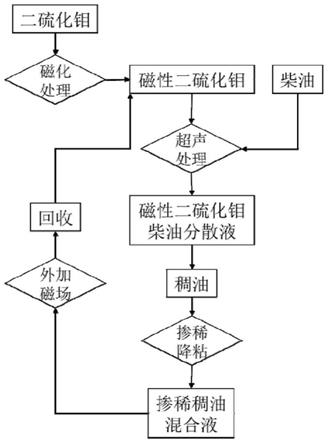

27.图1为本发明基于油基纳米流体进行稠油掺稀降粘方法的工艺流程图。

具体实施方式

28.下面结合实施例对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

29.实施例使用旋转式粘度计测量粘度,所采用的降粘率计算公式为:降粘率=(稠油初始粘度

‑

掺入稀油后的粘度)/稠油初始粘度

×

100%;掺稀率=(掺入稀油质量/稠油与掺入稀油的总质量)

×

100%。

30.实施例1

31.步骤1:制备磁性二硫化钼:配制100ml质量分数为0.5%的含二硫化钼的乙醇水溶液(乙醇和水的体积比为1:1),超声处理1h;加入20ml质量分数为0.1%的十六烷基三甲基溴化铵水溶液,在室温下,转速为800rpm持续搅拌3h;将上述液体转移到烧瓶中,加入2g氯化铁和0.8g氯化亚铁,置于80℃恒温水浴中并通入氮气(速率为0.5l/min),持续反应1h;将10ml浓度为0.1mol/l氢氧化铵逐滴加入到烧瓶中,并在80℃恒温水浴中持续搅拌4h;最后将所得液体过滤、洗涤、置于80℃真空干燥箱中干燥处理6h,即可得到磁性二硫化钼。

32.步骤2:量取柴油并称取磁性二硫化钼,利用超声细胞破碎仪将磁性二硫化钼分散在柴油中,制备质量分数为0.10%的磁性二硫化钼/柴油分散液,加入分散剂双烯基丁二酰亚胺(质量分数为0.1%)并放置在恒温水浴中(温度为30℃)持续搅拌0.5h。

33.将未添加磁性二硫化钼的柴油也按照上述步骤进行同样处理,即使用超声细胞破碎仪和恒温水浴处理。

34.步骤3:使用导热系数测试仪测量上述柴油及磁化二硫化钼/柴油分散液在不同温度条件下的导热系数,结果见表1。

35.表1不同温度条件下柴油和磁性二硫化钼/柴油分散液的导热系数对比

[0036][0037]

根据表1可知,所测温度条件下,磁化二硫化钼/柴油分散液的导热系数都高于柴油的导热系数,表明加入高导热的磁化二硫化钼可显著提高柴油的导热系数。

[0038]

实施例2

[0039]

步骤1:首先分别在40℃、50℃、60℃、70℃、80℃条件下测定稠油初始粘度。

[0040]

步骤2:再取质量为20g的稠油样品2份,称取实施例1中的柴油和磁性二硫化钼/柴油分散液各5g,分别加入稠油样品中搅拌均匀,进行掺稀降粘,此时的掺稀率为20%。

[0041]

步骤3:分别在40℃、50℃、60℃、70℃、80℃条件下测定掺入稀油的两份稠油样品

的粘度,计算降粘率,结果见表2。

[0042]

表2不同温度条件下掺入柴油和磁化二硫化钼/柴油分散液后的稠油降粘率对比

[0043][0044]

根据表2可知,在掺稀率为20%的条件下,当温度为40℃和50℃时,磁性二硫化钼/柴油分散液对稠油的降粘率比柴油对稠油的降粘率分别提高了8.81%和10.28%;当温度为70℃和80℃时,则分别提高2.46%和1.38%。由此说明,相同掺稀率条件下,当温度较低时,由于输入稠油的热量有限,因此高导热的磁性二硫化钼/柴油分散液表现出更好的降粘效果,故影响掺稀降粘效果的原因主要在于能量的有效利用;而在高温时,掺稀体系已具有足够的热量,故磁性二硫化钼/柴油分散液则无法表现出其优势。

[0045]

由此可见,相同温度条件下,磁性二硫化钼/柴油分散液对稠油的降粘率高于柴油对稠油的降粘率,即磁性二硫化钼的加入可显著改善掺入柴油对稠油的降粘效果,且温度越低,这种改善作用越明显。对比柴油,即在掺稀体系热量不足条件下,磁性二硫化钼/柴油分散液能够更高效的将热量传递到稠油内部,从而提升对稠油的降粘效果。因此,将磁性二硫化钼引入到柴油中能够显著提升柴油对稠油掺稀降粘的效果。

[0046]

实施例3

[0047]

取实施例1和实施例2中的柴油、磁性二硫化钼/柴油分散液及稠油,开展50℃条件下,不同掺稀率时的降粘实验,结果见表3。

[0048]

表3不同掺稀率条件下掺入柴油和磁化二硫化钼/柴油分散液后的稠油降粘率对比

[0049][0050]

根据表2可知,当掺稀率为5%和10%时,磁性二硫化钼的柴油分散液对稠油的降

粘率比柴油对稠油的降粘率分别提高了17.94%和16.59%;当掺稀率为40%和50%时,则分别提高了3.02%和2.04%。由此说明,在相同温度条件下,当掺稀率较低时,掺入稀油对稠油的降粘作用主要源于热量传输使得稠油粘度降低,因此,磁化二硫化钼/柴油分散液的高导热性能可得到更显著的体现;而当掺稀率较高时,掺入稀油对稠油的降粘作用则主要依赖稀油对稠油的溶解降粘作用,所以,此时磁性二硫化钼/柴油分散液的高导热性能则为影响粘度的次要因素,故随着掺稀率的增大,柴油、磁性二硫化钼/柴油分散液的掺稀降粘作用趋于一致。

[0051]

由此可见,在相同掺稀率条件下,磁性二硫化钼/柴油分散液对稠油的降粘率高于柴油对稠油的降粘率,且在低掺稀率条件下,提高降粘率的作用更显著。相比于获得高掺稀率的降粘效果需要高昂的成本,磁性二硫化钼/柴油分散液在低掺稀率条件下,即可显著降低稠油粘度从而降低成本,这对稠油的开发具有重要意义。

[0052]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。