1.本发明属于船舶制造领域,特别涉及船舶纵骨端部的连接结构及连接方法。

背景技术:

2.对于常规油船和散货船,一般来说,除平行中体(具有相同横剖面的船体中间部分)外,尾部自尾货舱(最后的一个货舱)向船尾、首部自首货舱(最前的一个货舱)向船首,其外板的线形都是不断变化的。尤其是舭部(船底与船舷之间的连接部分)的线形变化更加突出。如图1所示,由于外板012线形的变化,在横剖面上外板纵骨腹板011与外板012的夹角013也在不断变化。如图2和图3所示,油船和散货船的舭部都设置了底边舱023,散货船一般为单壳,底边舱的斜板021(斜舱壁)分别连接至外板022和内底板024;油船为双壳结构,底边舱的斜板021分别连接至边舱纵壁(又称内壳纵壁)和内底板024。

3.对于大型船舶,底边舱035内的结构形式为纵骨架式,外板033上的扶强材是纵骨034,底边舱斜板031上的扶强材也是纵骨032。在水密横舱壁或水密肋板处,这些纵骨032,034的端部都将与横向船体结构牢固地连接起来,以形成刚性固定端。现在的大型船舶,机舱都布置在船的尾部,位于货舱的后壁和尾尖舱舱壁之间,通过前后两道水密舱壁将之分隔为一个水密空间以安装机器设备等。由于节能和航速的需要,尾货舱和机舱区域的舭部线形都比较瘦,机舱前壁041(机舱前部横舱壁,亦即尾货舱后壁)处的底边舱斜板031与外板033相距较近。中止于机舱前壁的底边舱斜板纵骨032,其端部与外板纵骨034端部在机舱前壁的连接形式,通常的做法是用l3型肘板042(由腹板和腹板上的加强筋组合而成的肘板)将其与对应的外板纵骨034连接起来,如图4所示。由于外板纵骨034是根据外板033线形变化进行排布的,机舱前壁处的外板是双向曲面,因此外板上的纵骨034与外板033的夹角是不断变化的。而底边舱斜板031是一个平面,其上的纵骨032与斜板031平面垂直,且是等间距布置的。因此,图4中通过肘板042连接的外板纵骨034与底边舱斜板纵骨032,它们的腹板面通常不是相互平行的,根据立体几何理论,空间不平行的两条直线互为异面直线,它们不可能在同一个平面内,这样,连接这两根纵骨的肘板其腹板面必定要扭曲。也就是说,如图5所示,在油船和散货船的尾货舱区域,由于外板033为曲率不断变化的双向曲面,其底边舱035内的外板纵骨的腹板037与面板038的交线和底边舱斜板纵骨的腹板039与面板040的交线为空间异面直线,这就决定了底边舱外板纵骨032与斜板上的纵骨032其端部在机舱前壁处不能通过一个平面肘板把它们连接起来。

4.大型船舶中这种肘板(常称为月牙形肘板)的腹板厚度一般不小于12mm,腹板宽度一般在300mm以上,腹板端部通过一段圆弧和一段直线生成一个小肘板,腹板上的扁钢加强筋尺寸一般取为100mm

×

12mm,这样一块大肘板在生产现场通过火工加热实现腹板扭曲,既费工费时,又影响产品质量,施工人员也很有意见,必须在设计上进行改进。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中纵骨之间的连接结构容易扭曲

的缺陷,提供一种船舶纵骨端部的连接结构及连接方法。

6.本发明是通过下述技术方案来解决上述技术问题:

7.一种船舶纵骨端部的连接结构,所述船舶包括第一待连接板和第二待连接板,所述第一待连接板和所述第二待连接板相对设置,且所述第一待连接板朝向所述第二待连接板的侧壁设有若干个第一纵骨,所述第二待连接板朝向所述第一待连接板的侧壁设有若干个第二纵骨;其特征在于,

8.所述连接结构包括中间部、第一肘板和第二肘板,所述中间部位于所述第一待连接板和所述第二待连接板之间,且所述中间部至少部分与所述第二待连接板平行;

9.所述第一肘板的两端分别与所述中间部和所述第一纵骨连接,且所述第一肘板沿着所述第一纵骨延伸;所述第二肘板的两端分别与所述中间部和所述第二纵骨连接,且所述第二肘板沿着所述第二纵骨延伸。

10.在本方案中,采用上述的连接结构,其通过在第一待连接板和第二待连接板之间设置中间部,并通过第一肘板连接第一纵骨和中间部,以及通过第二肘板连接第二纵骨和中间部;通过设置中间部,该中间部能够作为第一肘板和第二肘板的支撑结构,并实现第一待连接板和第二待连接板之间力的有效连续传递;并且第一肘板沿着第一纵骨延伸,第二肘板沿着第二纵骨延伸,能够避免第一待连接板和第二待连接板之间的连接发生扭曲;通过上述结构,不但能够形成平直连接结构,实现力的有效传递,更有利于生产现场的施工。

11.较佳地,所述第一纵骨包括第一腹板和第一面板,所述第一肘板与所述第一面板连接,并沿着所述第一腹板所在平面的方向进行延伸直至与所述中间部连接;

12.所述第二纵骨包括第二腹板和第二面板;所述第二肘板与所述第二面板连接,并沿着所述第二腹板所在平面的方向进行延伸直至与所述中间部连接。

13.在本方案中,第一纵骨和第二纵骨均包括各自的腹板和面板,第一肘板和第二肘板分别与第一纵骨和第二纵骨的面板连接并沿着腹板延伸,从而使得力能够沿着腹板的方向传递,使得整体受力更为均匀,整体结构强度高。

14.较佳地,所述第一纵骨根据所述第一待连接板的线形布置,且所述第一纵骨的夹角与所述第一待连接板的夹角不小于75

°

;若干所述第二纵骨与所述第二待连接板的平面垂直且等间距布置。

15.在本方案中,第一纵骨能够根据第一待连接板的线形进行布置,第二纵骨与第二待连接板垂直且等间距,能够使得承力更为均匀。

16.较佳地,所述中间部至少穿过一个所述第一纵骨和与所述第一纵骨对应的第二纵骨之间的中点。

17.在本方案中,中间部至少穿过一个第一纵骨和第二纵骨之间的中点,使得中间部也能尽量位于第一纵骨和第二纵骨的中间部分,使得第一肘板和第二肘板自各自的待连接板到中间部之间的距离能够尽量一致,使得两侧的受力均匀。

18.较佳地,所述中间部的两端在所述第一待连接板和所述第二待连接板之间延伸,且与所述船舶的船体结构固定连接,以使若干所述第一纵骨和若干所述第二纵骨均与所述中间部连接。

19.在本方案中,采用上述结构形式,中间部的两端在第一待连接板和第二待连接板之间尽可能向上下两端延伸,以使尽可能多的第一纵骨和第二纵骨与中间部相连接,也使

得中间部与其他船体结构的连接更加的牢固,从而不仅有效支撑底边舱的第一待连接板上第一纵骨的第一肘板和第二待连接板上第二纵骨的第二肘板,而且可以将连接部受到的压力一部分传递到其他船体结构上去。中间部的结构可以采用包括腹板和面板的结构形状,如t型、l3型或l型。

20.较佳地,所述第一肘板与所述第一待连接板之间通过软趾过渡连接,所述第一肘板与所述中间部固定连接;所述第二肘板与所述第二待连接板之间通过软趾过渡连接,所述第二肘板与所述中间部固定连接。

21.较佳地,所述第一待连接板为所述船舶的外板,所述第二待连接板为斜板,所述斜板设置于所述船舶内,且位于所述外板的一侧;

22.所述中间部包括依次分布的第一区域、第二区域和第三区域,所述第二区域所在的平面与所述第二待连接板所在的平面平行;所述第一区域的一端与所述第二区域的一端连接,所述第一区域的另一端穿过所述外板和所述斜板的中间并与所述船舶的船体连接;所述第三区域的一端与所述第二区域的一端连接,所述第三区域的另一端穿过所述外板和所述斜板的中间并与所述船舶的船体连接。

23.在本方案中,上述的连接结构可以应用于船舶的外板和斜板之间的连接,根据船舶的外板和斜板之间的布置形式可以将中间部划分为多个区域,可以包括位于外板和斜板两端中间的第一区域,和位于第一区域两侧的第二区域和第三区域,第一区域可以尽可能地延伸,以尽可能地使更多的第一肘板和肘板与其连接,形成有效地力传递;第二区域和第三区域则可以尽可能地全面覆盖外板和斜板的连接区域,并与船体形成连接,使得力传递更为稳定,也能将受力一部分分担至船体上。

24.一种船舶纵骨端部的连接方法,其特点在于,所述连接方法用于制作如上述的船舶纵骨端部的连接结构;所述连接方法包括:

25.s1:在所述第一待连接板和所述第二待连接板之间设置所述中间部,并使所述中间部至少部分与所述第二待连接板平行;

26.s2:在所述中间部和所述第一纵骨之间设置所述第一肘板,且所述第一肘板沿着所述第一纵骨延伸;

27.s3:在所述中间部和所述第二纵骨之间设置所述第二肘板,且所述第二肘板沿着所述第二纵骨延伸。

28.在本方案中,通过上述的方法,能够使得中间部能够作为第一肘板和第二肘板的支撑结构,并实现第一待连接板和第二待连接板之间力的有效连续传递;并且第一肘板沿着第一纵骨延伸,第二肘板沿着第二纵骨延伸,能够避免第一待连接板和第二待连接板之间的连接发生扭曲;通过上述结构,不但能够形成平直连接结构,实现力的有效传递,更有利于生产现场的施工。

29.较佳地,所述s1包括:所述中间部至少穿过一个所述第一纵骨和与所述第一纵骨对应的第二纵骨之间的中点。

30.较佳地,所述第一待连接板为所述船舶的外板,所述第二待连接板为斜板,所述斜板设置于所述船舶内,且位于所述外板的一侧;

31.所述连接方法还包括:

32.s01:根据所述外板和所述斜板的轮廓将所述中间部划分成为第一区域、第二区域

和第三区域;

33.s02:将所述第二区域所在的平面与所述第二待连接板所在的平面平行;

34.s03:所述第一区域的一端与所述第二区域的一端连接,所述第一区域的另一端穿过所述外板和所述斜板的中间;

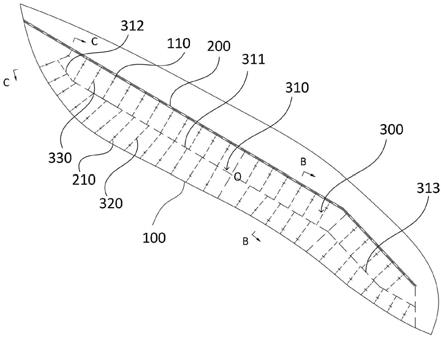

35.s04:所述第三区域的一端与所述第二区域的一端连接,所述第三区域的另一端穿过所述外板和所述斜板的中间。

36.本发明的积极进步效果在于:

37.采用上述的连接结构,其通过在第一待连接板和第二待连接板之间设置中间部,并通过第一肘板连接第一纵骨和中间部,以及通过第二肘板连接第二纵骨和中间部;通过设置中间部,该中间部能够作为第一肘板和第二肘板的支撑结构,并实现第一待连接板和第二待连接板之间力的有效连续传递;并且第一肘板沿着第一纵骨延伸,第二肘板沿着第二纵骨延伸,能够避免第一待连接板和第二待连接板之间的连接发生扭曲;通过上述结构,不但能够形成平直连接结构,实现力的有效传递,更有利于生产现场的施工。

附图说明

38.图1为现有技术中典型横剖面上的舭部外板及外板纵骨的结构示意图;

39.图2为现有技术中散货船底边舱构造的结构示意图;

40.图3为现有技术中油船底边舱构造的结构示意图;

41.图4为现有技术中外板纵骨与底边舱斜板纵骨端部连接方式的结构示意图;

42.图5为图4中a

‑

a处的剖视图,也即肘板扭曲示意图;

43.图6为本发明实施例提供的一种机舱前壁底边舱外板纵骨和斜板纵骨端部肘板布置示意图;

44.图7为图6中b

‑

b处的剖视示意图;

45.图8为图6中c

‑

c处的剖视示意图;

46.图9为本发明实施例提供的一种船舶纵骨端部的连接方法的流程示意图;

47.图10为本发明实施例提供的一种底边舱中间强结构设置位置。

48.附图标记说明

49.011外板纵骨腹板

50.012舭部外板

51.013外板纵骨与外板的夹角

52.021底边舱斜板

53.022外板

54.023底边舱

55.024内底板

56.025双层底板纵桁

57.031底边舱斜板

58.032底边舱斜板纵骨

59.033外板

60.034外板纵骨

61.035底边舱

62.036机舱前部横舱壁

63.037外板纵骨腹板

64.038外板纵骨面板

65.039底边舱斜板纵骨腹板

66.040底边舱斜板纵骨面板

67.041机舱前臂

68.042肘板

69.100第一待连接板,外板

70.110第一纵骨

71.111第一腹板

72.112第一面板

73.200第二待连接板,斜板

74.210第二纵骨

75.211第二腹板

76.212第二面板

77.300连接结构

78.310中间部

79.311第一区域

80.312第二区域

81.313第三区域

82.320第一肘板

83.321肘板腹板

84.322肘板加强筋

85.330第二肘板

具体实施方式

86.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在实施例的范围之中。

87.本发明实施例提供了一种船舶纵骨端部的连接结构300,如图6

‑

8所示,船舶包括第一待连接板100和第二待连接板200。在具体实施时,第一待连接板100和第二待连接板200可以为船舶中需要进行连接的两个连接板,尤其是具有线形不断变化结构的待连接板。如图6所示,第一待连接板100和第二待连接板200相对设置,且第一待连接板100朝向第二待连接板200的侧壁设有若干个第一纵骨110,第二待连接板200朝向第一待连接板100的侧壁设有若干个第二纵骨210。

88.如图6所示,连接结构300包括中间部310、第一肘板320和第二肘板330,中间部310位于第一待连接板100和第二待连接板200之间,且中间部310至少部分与第二待连接板200平行;第一肘板320的两端分别与中间部310和第一纵骨110连接,且第一肘板320沿着第一纵骨110延伸;第二肘板330的两端分别与中间部310和第二纵骨210连接,且第二肘板330沿

着第二纵骨210延伸。其通过在第一待连接板100和第二待连接板200之间设置中间部310,并通过第一肘板320连接第一纵骨110和中间部310,以及通过第二肘板330连接第二纵骨210和中间部310;通过设置中间部310,该中间部310能够作为第一肘板320和第二肘板330的支撑结构,并实现第一待连接板100和第二待连接板200之间力的有效连续传递;并且第一肘板320沿着第一纵骨110延伸,第二肘板330沿着第二纵骨210延伸,能够避免第一待连接板100和第二待连接板200之间的连接发生扭曲;通过上述结构,不但能够形成平直连接结构300,实现力的有效传递,更有利于生产现场的施工。

89.在具体实施时,中间部310可以至少部分地与第二待连接板200平行,也可以至少部分地与第一待连接板100平行,具体地,可以选择相对平直的待连接板作为中间部310的平行参考。也可以根据待连接板的布置形式设置中间部310,使得中间部310距离两个待连接板之间的距离基本相同,从而使得肘板连接后,整体的受力更为均衡,结构强度更佳。

90.作为一种较佳地实施方式,如图7和图8所示,第一纵骨110包括第一腹板111和第一面板112,第一肘板320与第一面板112连接,并沿着第一腹板111所在平面的方向进行延伸直至与中间部310连接;第二纵骨210包括第二腹板211和第二面板212;第二肘板330与第二面板212连接,并沿着第二腹板211所在平面的方向进行延伸直至与中间部310连接。

91.在具体实施时,第一纵骨110和第二纵骨210可以均包括各自的腹板和面板,第一肘板320和第二肘板330分别与第一纵骨110和第二纵骨210的面板连接并沿着腹板延伸,从而使得力能够沿着腹板的方向传递,使得整体受力更为均匀,整体结构强度高。

92.作为一种较佳地实施方式,第一纵骨110根据第一待连接板100的线形布置,且第一纵骨110的夹角与第一待连接板100的夹角不小于75

°

;若干第二纵骨210与第二待连接板200的平面垂直且等间距布置。

93.在具体实施时,如图6所示,第一待连接板100可以为外板100等线形具有变化的板,第一纵骨110则可以根据该待连接板的线形变化设置,使得该待连接板上的第一纵骨110能够尽量排布均匀。并且第一纵骨110与第一带连接板的夹角不小于75

°

,能够提升承力能力。如图6所示,第二待连接板200可以为平直的斜板200,则可以在第二待连接板200上等间距并垂直布置第二纵骨210。在其他实施情况下,相应地可以根据待连接板的实际情况布置纵骨的形式。

94.作为一种较佳地实施方式,中间部310至少穿过一个第一纵骨110和与第一纵骨110对应的第二纵骨210之间的中点。

95.如图6所示,中间部310的o点处穿过第一纵骨110和对应的第二纵骨210的中间位置处。并且,中间部310还与第二连接板平行,使得中间部310也能尽量位于第一纵骨110和第二纵骨210的中间部310分,使得第一肘板320和第二肘板330自各自的待连接板到中间部310之间的距离能够尽量一致,使得两侧的受力均匀。

96.作为一种较佳地实施方式,中间部310的两端在第一待连接板100和第二待连接板200之间延伸,且与船舶的船体结构固定连接,以使若干第一纵骨110和若干第二纵骨210均与中间部310连接。

97.在具体实施时,中间部310的两端在第一待连接板100和第二待连接板200之间尽可能向上下两端延伸,以使尽可能多的第一纵骨110和第二纵骨210与中间部310相连接,也使得中间部310与其他船体结构的连接更加的牢固,从而不仅有效支撑底边舱的第一待连

接板100上第一纵骨110的第一肘板320和第二待连接板200上第二纵骨210的第二肘板330,而且可以将连接部受到的压力一部分传递到其他船体结构上去。中间部310的结构可以采用包括腹板和面板的结构形状,如t型、l3型或l型,这些型式的结构不仅有腹板而且还有面板,力学性能好。如图7所示,第一肘板320还可以包括肘板腹板321和肘板加强筋322。

98.作为一种较佳地实施方式,第一肘板320与第一待连接板100之间通过软趾过渡连接,第一肘板320与中间部310固定连接;第二肘板330与第二待连接板200之间通过软趾过渡连接,第二肘板330与中间部310固定连接。

99.如图6所示,下面以第一待连接板为机舱前壁处的底边舱外板100,第二待连接板为底边舱斜板200为例,进一步说明本发明的实施方式,斜板200设置于船舶内,且位于外板100的一侧。

100.如图6所示,中间部310包括依次分布的第一区域311、第二区域312和第三区域313,第二区域312所在的平面与第二待连接板200所在的平面平行;第一区域311的一端与第二区域312的一端连接,第一区域311的另一端穿过外板100和斜板200的中间并与船舶的船体连接;第三区域313的一端与第二区域312的一端连接,第三区域313的另一端穿过外板100和斜板200的中间并与船舶的船体连接。

101.在具体实施时,上述的连接结构300可以应用于船舶的外板100和斜板200之间的连接,根据船舶的外板100和斜板200之间的布置形式可以将中间部310划分为多个区域,可以包括位于外板100和斜板200两端中间的第一区域311,和位于第一区域311两侧的第二区域312和第三区域313,第一区域311可以尽可能地延伸,以尽可能地使更多的第一肘板320和肘板与其连接,形成有效地力传递;第二区域312和第三区域313则可以尽可能地全面覆盖外板100和斜板200的连接区域,并与船体形成连接,使得力传递更为稳定,也能将受力一部分分担至船体上。

102.机舱前壁处的外板100纵骨的端部肘板和底边舱斜板200纵骨的端部肘板它们的腹板和面板不再扭曲,这样的平直结构不仅有利于力的传递,更有利于生产现场的施工。在底边舱范围内的机舱前壁上适当位置设置平行于底边舱斜板200的中间部310,也即强结构;将底边舱内的外板100纵骨端部肘板和斜板200纵骨端部肘板延伸至该中间部310,通过与这个中间部310的连接实现了外板100纵骨端部肘板和斜板200纵骨端部肘板的有效连接。上述中间部310两端与船体结构牢固地连接起来,不仅起到了有效支撑底边舱外板100纵骨端部肘板和斜板200纵骨端部肘板的作用,而且还起到了把这些肘板受到的水压力的一部分传递到其他船体结构上去的作用。

103.本发明实施例还提供了一种船舶纵骨端部的连接方法,连接方法用于制作如上述的船舶纵骨端部的连接结构300;如图9所示,连接方法可以包括以下步骤:

104.s1:在第一待连接板100和第二待连接板200之间设置中间部310,并使中间部310至少部分与第二待连接板200平行;

105.s2:在中间部310和第一纵骨110之间设置第一肘板320,且第一肘板320沿着第一纵骨110延伸;

106.s3:在中间部310和第二纵骨210之间设置第二肘板330,且第二肘板330沿着第二纵骨210延伸。

107.通过上述的方法,能够使得中间部310能够作为第一肘板320和第二肘板330的支

撑结构,并实现第一待连接板100和第二待连接板200之间力的有效连续传递;并且第一肘板320沿着第一纵骨110延伸,第二肘板330沿着第二纵骨210延伸,能够避免第一待连接板100和第二待连接板200之间的连接发生扭曲;通过上述结构,不但能够形成平直连接结构300,实现力的有效传递,更有利于生产现场的施工。

108.作为一种较佳地实施方式,s1包括:中间部310至少穿过一个第一纵骨110和与第一纵骨110对应的第二纵骨210之间的中点。

109.作为一种较佳地实施方式,第一待连接板100为船舶的外板100,第二待连接板200为斜板200,斜板200设置于船舶内,且位于外板100的一侧;

110.连接方法还包括:

111.s01:根据外板100和斜板200的轮廓将中间部310划分成为第一区域311、第二区域312和第三区域313。其中,区域划分的个数和位置可以根据外板100和斜板200具体的轮廓进行相应地设置。对于其他待连接板也可以根据实际情况进行划分,以使第一纵骨110和第二纵骨210均能与中间部310连接。

112.s02:将第二区域312所在的平面与第二待连接板200所在的平面平行。

113.s03:第一区域311的一端与第二区域312的一端连接,第一区域311的另一端穿过外板100和斜板200的中间。

114.s04:第三区域313的一端与第二区域312的一端连接,第三区域313的另一端穿过外板100和斜板200的中间。

115.在具体实施时,为了实现机舱前壁处的底边舱外板100纵骨端部肘板与底边舱斜板200纵骨端部肘板的有效连接,同时避免它们发生扭曲,在底边舱范围内的机舱前壁上距离外板100和斜板200适当位置设置一平行于底边舱斜板200的中间部310,该中间部310应尽可能向底边舱的顶部和底部延伸,并与其他船体结构牢固地连接起来,然后分别沿着外板100纵骨的腹板面为外板100纵骨设计端部肘板、沿着斜板200纵骨的腹板面为斜板200纵骨设计端部肘板,再将这些肘板的另一端向中间的中间部310延伸,并与中间部310牢固地连接起来。纵骨端部肘板采用l3型,与纵骨连接的一端带有高度不小于15mm的软趾,与中间部310连接的一端高度比中间部310的高度小25~50mm,不设置软趾,采用直接连接,肘板的自由边以一直线和一圆弧过渡至纵骨端的软趾。

116.下面以某20万吨级散货船为例的方式进一步说明本发明的实施方式。

117.s001:查看总布置图、机舱布置图,了解机舱基本分隔和各类舱室,比如甲板、平台、内底、纵舱壁等。

118.s002:查看总布置图、货舱结构图(尾部),了解尾货舱区域船体横剖面的构造,如顶边舱、底边舱、货舱和双层底的舱室划分情况等。

119.s003:绘制机舱前壁横剖面轮廓线、舱室分界线、机舱内部平台甲板线、内底板、纵桁等的剖面线,其中,机舱前壁上在机舱内部的结构可以处理为可见,在尾货舱、顶边舱、隔离空舱、底边舱内的结构可以处理为不可见。

120.s004:将肋骨型线图中排布的外板纵骨拨至外板上,将顶边舱斜板上的纵骨和底边舱斜板上的纵骨从尾货舱结构图中分别拨至对应的位置上,将甲板平面图中排布的甲板纵骨表达在甲板上。

121.s005:分析底边舱斜板上的纵骨和外板上的纵骨的排布方向,查看肋骨型线图中

尾货舱区域的底边舱外板纵骨的扭转情况(即外板纵骨腹板与外板之间的夹角沿船长的变化情况)。其具体分析可以为,由于本船尾货舱区域底边舱内的外板是双向曲度的,为了保证相邻两个肋位之间纵骨轨道线(纵骨腹板与外板的交线)的距离相等或基本相等,和纵骨与外板之间的夹角不小于75

°

,外板上排布的纵骨沿船长方向不仅距基线(b.l线)高度有变化,而且纵骨腹板与外板之间的交角也是不断变化的(即纵骨沿船长是扭曲的),而底边舱斜板上的纵骨是等间距垂直于斜板平面排布的,因此,外板纵骨的腹板与面板的交线和斜板纵骨的腹板与面板的交线,它们是空间异面直线。根据立体几何理论,两条空间异面直线是不能形成一个平面的。

122.s006:设置一中间强结构以作为单独设置的底边舱外板纵骨端部肘板和斜板纵骨端部肘板的支撑。如图10所示,过底边舱纵桁h18—s7

‑

2的中点o作底边舱斜板的平行线,与底边舱纵桁h6—s3相交于a点,过a点作底边舱斜板下部分的平行线交内底板于b点,并向下延长50mm至c点,在双层底边纵桁b23上取一合适点,如中点d,连接cd。过底边舱斜板纵骨h29的腹板面作ao延长线的垂线并交于e点,将oe向上延长50mm至f点。连接外板纵骨s7

‑

15的腹板与面板的交点和底边舱斜板纵骨h30的腹板与面板的交点,并选取其中点g,连接fg。这样,g

‑

f

‑

e

‑

o

‑

a

‑

b

‑

c

‑

d为将要设置的中间部,即中间强结构。

123.s007:作外板纵骨和斜板纵骨的端部肘板。在图10的基础上,作外板纵骨的端部肘板,并与中间强结构相连接,即将外板骨的腹板面顺势延伸至中间强结构。作斜板纵骨的端部肘板,参照外板纵骨的端部肘板作法,将斜板纵骨的腹板面顺势延伸至中间强结构,如图6所示。

124.s008:根据规范计算所需的强结构的尺寸。本船中间强结构选用t型结构,该中间强结构可根据腹板高

×

腹板厚 面板宽

×

面板厚进行计算,其单位为毫米。

125.s009:设计外板纵骨的端部肘板和斜板纵骨的端部肘板。本船外板纵骨端部肘板和斜板纵骨端部肘板选用l3型结构,肘板与纵骨连接的一端根据规范要求放大,以满足规范规定的肘板臂长(两条边的长度)要求。

126.s010:设计底边舱内最顶上的一根外板纵骨和斜板纵骨的公共肘板。这个肘板将作为中间强结构端部的一个支撑,需要设计得大些,以满足中间强结构端部连接的要求。由于该肘板的腹板会发生扭曲,因此在其腹板上设置了一个折边位置。

127.s011:完善强结构端部的设计,并隐藏底边舱内机舱前壁向后的构件,如平台甲板和机舱内底板,仅表达机舱前壁向首的构件,以完成整个底边舱内的结构设计工作。

128.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。