1.本公开属于船舶技术领域,特别涉及一种抛锚装置以及抛锚方法。

背景技术:

2.锚机作为舰船上的重要辅机,其主要作用为电动起锚、电动放锚、重力抛锚。电动起锚指的是使用马达将锚从海底收到锚唇的过程。电动放锚指的是使用马达将锚下放的过程。重力抛锚指的是脱开动力,锚在重力作用下下放的过程。

3.相关技术中,重力抛锚是采用手动刹车,由舰员根据经验调整刹车的松紧,以便控制锚链的下放速度。当目测锚链下放速度过快时,控制刹车提高制动力,减小锚链下放速度。当目测锚链下放速度过慢时,控制刹车减小刹车制动力,增大锚链下放速度。

4.然而,采用以上重力抛锚方法时,一是对舰员要求较高,需要抛锚经验丰富的舰员进行控制,不然轻则影响抛锚效率,重则丢锚甚至影响人身安全。二是重力抛锚过程中需要不断调整刹车力,舰员劳动强度大,精神需要高度集中,稍有不慎就会出现差错。

技术实现要素:

5.本公开实施例提供了一种抛锚装置以及抛锚方法,可以保证锚链在一定的速度区间内快速下放,降低了因舰员操作失误导致的丢锚事故甚至伤亡事故。所述技术方案如下:

6.本公开实施例提供了一种抛锚装置,所述抛锚装置包括锚机、测速机构和制动机构;

7.所述锚机包括锚链轮,所述锚链轮上缠绕有锚链;

8.所述测速机构位于所述锚链轮的一侧相连,所述测速机构用于监测所述锚链轮的转速;

9.所述制动机构包括电磁比例调压阀、电磁二位四通换向阀、制动油缸和制动带,所述电磁比例调压阀与所述测速机构通信连接,所述电磁比例调压阀的进油口用于与油泵的出油口相连通,所述电磁比例调压阀的控制油口与所述电磁比例调压阀的出油口相连通,所述电磁比例调压阀的泄油口用于与油箱相连通,所述电磁二位四通换向阀的进油口与所述电磁比例调压阀的出油口相连通,所述电磁二位四通换向阀的出油口与所述油箱相连通,所述电磁二位四通换向阀的第一工作油口与所述制动油缸的弹簧有杆腔相连通,所述电磁二位四通换向阀的第二工作油口与所述制动油缸的无杆腔相连通,所述制动带包覆在所述锚链轮的外周壁上,所述制动带的端部与所述制动油缸的活塞杆相铰接,所述制动油缸被配置为根据所述电磁比例调压阀的输入电信号的不同,带动所述制动带对所述锚链轮产生不同的包覆力。

10.在本公开的又一种实现方式中,所述制动机构还包括安全减压阀,所述安全减压阀的进油口用于与所述油泵的出油口相连通,所述安全减压阀的出油口与所述电磁比例调压阀的进油口相连通,所述安全减压阀的泄油口与所述油箱相连通,所述安全减压阀的控制油口与所述安全减压阀的出油口相连通。

11.在本公开的又一种实现方式中,所述制动机构还包括单向阀,所述单向阀的进油口与所述安全减压阀的出油口相连通,所述单向阀的出油口与所述电磁比例调压阀的进油口相连通。

12.在本公开的又一种实现方式中,所述电磁比例调压阀的输入电信号满足以下公式:

[0013][0014]

y为所述电磁比例调压阀的输入电信号大小,单位为ma;

[0015]

t、t、t为时间变量,单位为s;

[0016]

k、k、

‑

k分别为所述电磁比例调压阀的输入电信号在不同阶段对应的单位时间内电流的变化速率,单位为ma

·

s

‑1;

[0017]

n为所述锚链轮的实际转速,单位为rpm;

[0018]

n为所述锚链轮预设转速,单位为rpm。

[0019]

在本公开的又一种实现方式中,k0大于k。

[0020]

在本公开的又一种实现方式中,所述t1满足2s≤t1≤3s。

[0021]

在本公开的又一种实现方式中,提供一种抛锚方法,所述抛锚方法包括:

[0022]

控制所述制动带,解除对所述锚链轮的制动;

[0023]

控制所述电磁比例调压阀的输入电信号,使得所述制动带对所述锚链轮的制动力低于所述锚链轮的外负载,以使所述锚链进入重力抛锚过程;

[0024]

通过所述测速机构监测所述锚链的下放速度;

[0025]

根据所述锚链的下放速度,控制所述电磁比例调压阀的输入电信号,使得所述锚链的下放速度低于阈值范围。

[0026]

在本公开的又一种实现方式中,所述控制所述电磁比例调压阀的输入电信号,使得所述制动带对所述锚链轮的制动力低于所述锚链轮的外负载,所述锚链进入重力抛锚过程,包括:

[0027]

所述电磁比例调压阀的输入电信号随着时间成比例改变。

[0028]

在本公开的又一种实现方式中,所述根据所述锚链的下放速度,控制所述电磁比例调压阀的输入电信号,使得所述锚链的下放速度低于阈值范围,包括:

[0029]

如果所述锚链的下放速度高于所述阈值范围的最小值时,控制所述电磁比例调压阀的输入电信号增大,使得所述制动带对所述锚链轮的制动力增大;

[0030]

如果所述锚链的下放速度低于所述阈值范围的最大值时,控制所述电磁比例调压阀的输入电信号减小,使得所述制动带对所述锚链轮的制动力减小。

[0031]

在本公开的又一种实现方式中,所述抛锚方法还包括:

[0032]

所述锚链的下放速度超过所述阈值范围内的最大值时,控制所述电磁二位四通换向阀换向,使得所述制动带对所述锚链轮实现完全制动。

[0033]

在本公开的又一种实现方式中,所述抛锚方法还包括:

[0034]

所述锚链的下放速度超过所述阈值范围内的最大值时,控制所述电磁二位四通换

向阀换向,使得所述制动带对所述锚链轮实现完全制动。

[0035]

本公开实施例提供的技术方案带来的有益效果是:

[0036]

由于该抛锚装置包括测速机构和制动机构,且测速机构用于监测锚链轮的转速,以便检测锚链的收放速度,所以,锚链在下放过程中,当检测到锚链的下放速度过高或者过低时,制动机构中的电磁比例调压阀能够自动调整,与通过测速机构测定到的转速相对应的电气信号,来改变其开闭程度,以便使得制动油缸实现不同长度的伸缩,进而带动制动带对锚链轮产生不同的制动力,以便对锚链轮进行不同程度的制动,以致实时调整锚链的下放速度,以确保重力抛锚过程中,锚链的下放速度完全符合实际情况。

附图说明

[0037]

为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0038]

图1是本公开实施例提供的抛锚装置的结示意图;

[0039]

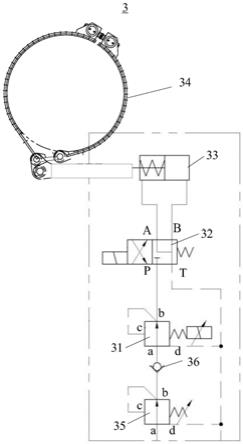

图2是本公开实施例提供的制动机构的液压控制原理图;

[0040]

图3是本公开实施例提供的一种抛锚方法的流程图;

[0041]

图4是本公开实施例提供的另一种抛锚方法的流程图。

[0042]

图中各符号表示含义如下:

[0043]

1、锚机;10、机座;11、锚链轮;12、离合器;13、马达;14、齿轮箱;

[0044]

2、测速机构;

[0045]

3、制动机构;31、电磁比例调压阀;32、电磁二位四通换向阀;33、制动油缸;34、制动带;35、安全减压阀;36、单向阀。

具体实施方式

[0046]

为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

[0047]

本公开实施例提供了一种抛锚装置,如图1所示,抛锚装置包括锚机1、测速机构2和制动机构3。锚机1包括锚链轮11,锚链轮11上缠绕有锚链。

[0048]

测速机构2位于锚链轮11的一侧相连,测速机构2用于监测锚链轮11的转速。

[0049]

图2是本公开实施例提供的制动机构的液压控制原理图,结合图2,制动机构3包括电磁比例调压阀31、电磁二位四通换向阀32、制动油缸33和制动带34,电磁比例调压阀31与测速机构2通信连接,电磁比例调压阀31的进油口a用于与油泵的出油口相连通,电磁比例调压阀31的控制油口c与电磁比例调压阀31的出油口b相连通,电磁比例调压阀31的泄油口d用于与油箱相连通,电磁二位四通换向阀32的进油口p与电磁比例调压阀31的出油口b相连通,电磁二位四通换向阀32的出油口t与油箱相连通,电磁二位四通换向阀32的第一工作油口a与制动油缸33的弹簧有杆腔相连通,电磁二位四通换向阀32的第二工作油口b与制动油缸33的无杆腔相连通,制动带34包覆在锚链轮11的外周壁上,制动带34的端部与制动油缸33的活塞杆相铰接,制动油缸33被配置为根据电磁比例调压阀31的输入电信号的不同,

带动制动带34对锚链轮11产生不同的包覆力。

[0050]

本公开实施例提供的抛锚装置进行重力抛锚时,当舰员根据上级指令转入重力抛锚阶段时,能够控制锚机1,使得锚链轮11开始转动,锚链开始快速下放。

[0051]

由于该抛锚装置包括测速机构2和制动机构3,且测速机构2用于监测锚链轮11的转速,以便检测锚链的收放速度,所以,锚链在下放过程中,当检测到锚链的下放速度过高或者过低时,制动机构3中的电磁比例调压阀31能够自动调整,与通过测速机构2测定到的转速相对应的电气信号,来改变其开闭程度,以便使得制动油缸33实现不同长度的伸缩,进而带动制动带34对锚链轮11产生不同的制动力,以便对锚链轮11进行不同程度的制动,以致实时调整锚链的下放速度,以确保重力抛锚过程中,锚链的下放速度完全符合实际情况。

[0052]

再次参见图1,需要说明的是,本实施例中,锚机1为卧式锚机。

[0053]

需要说明的是,实际使用时,首先,油压泵停止运行,制动油缸33的活塞及活塞杆上未施加有油压的状态。即,锚链轮11被制动带34完全紧固,卷绕在锚机1的锚链轮11上的锚链及与其一端结合的锚均处于静止的状态。

[0054]

在开始抛锚时,通过设置于锚链轮11上的测速机构2测定锚机1的锚链轮11的转速。电磁比例调压阀31的开闭程度(输入端口和输出端口之间的路径截面积)与对应于通过测速机构2测定到的转速的电气信号跟随发生变化。此时,从电磁二位四通换向阀32向液压制动油缸33的无杆腔内供给的压力油的压力上升或下降,乃至制动油缸33的活塞及活塞杆实现伸缩,从而带动制动带34对锚链轮11产生不同的制动力,以致对卷绕在锚链轮11上的锚链及与其一端结合的锚的速度进行控制。

[0055]

继续参见图1,本实施例中,锚机1还包括机座10,锚链轮11可转动地连接在机座10上。锚机1还包括离合器12,离合器12的定卡爪与锚链轮11的侧壁固定在一起,离合器12的动卡爪沿锚链轮11的轴向可滑动地套装在锚链轮11的转轴上,动卡爪用于与定卡爪啮合在一起。锚机1还包括马达13和齿轮箱14,马达13与齿轮箱14的输入端传动相连,齿轮箱14的输出端与离合器12的动卡爪的传动相连。

[0056]

在上述实现方式中,卧式型的锚机1能够节约甲板空间。而且,将锚机1设置为以上结构,能够使得锚链轮11在马达13和齿轮箱14的驱动下,自由转动。同时,通过设置离合器12能够有效的控制锚链轮11是否脱离马达13的驱动而实现自由转动,即重力抛锚。

[0057]

可选地,测速机构2可以为编码器。

[0058]

当然,可以理解,测速机构2也可以为其他结构,并不仅仅是像转速表那样能够直接测定转速的仪器,也可以是能够从转数传感器和转子位置传感器等得到的测定结果间接地求出转速的仪器。由测速机构2测定到的单位,例如是每分钟旋转(rpm;rotation per minute)、每秒钟旋转(rps;rotation per second)、每秒钟弧度(rad/sec;radian per second)。测速机构2设置于锚链轮11的转轴的端部上,但是该位置并不限定,只要是能够测定锚链轮11的转速的位置,则可以是任何地方。

[0059]

再次参见图2,可选地,制动机构3还包括安全减压阀35,安全减压阀35的进油口a用于与油泵的出油口相连通,安全减压阀35的出油口b与电磁比例调压阀31的进油口a相连通,安全减压阀35的泄油口d与油箱相连通,安全减压阀35的控制油口c与安全减压阀35的出油口b相连通。

[0060]

在上述实现方式中,安全减压阀35的布置能够将液压油泵输出的压力油减压至电

磁比例调压阀31的许用压力范围内。

[0061]

在实际使用时,安全减压阀35设定为固定值,这样能够限制进入液压制动油缸33的最高压力。

[0062]

可选地,制动机构3还包括单向阀36,单向阀36的进油口与安全减压阀35的出油口b相连通,单向阀36的出油口与电磁比例调压阀31的进油口a相连通。

[0063]

在上述实现方式中,单向阀36的设置确保液压油只能够单向流通,即只能够从安全减压阀35流向电磁比例调压阀31。

[0064]

可选地,电磁比例调压阀31的输入电信号满足以下公式:

[0065][0066]

y为电磁比例调压阀的输入电信号大小,单位为ma。

[0067]

t1、t2、t3为时间变量,单位为s。

[0068]

k0、k、

‑

k分别为电磁比例调压阀的输入电信号在不同阶段对应的单位时间内电流的变化速率,单位为ma

·

s

‑1。

[0069]

n为锚链轮的实际转速,单位为rpm。

[0070]

n0为锚链轮预设转速,单位为rpm。

[0071]

在上述实现方式中,当进入重力抛锚工况后,可以控制电磁比例调压阀31的输入电信号,以斜率k0快速增加,以便使得电磁比例调压阀31输出压力至临界值p0(此时到制动力略小于外负载的临界状态),随后锚链轮11便进入转动状态。

[0072]

此时,再次控制电磁比例调压阀31的输入电信号,以斜率k缓慢增加,也就是减缓制动带34的松闸速率,这一过程中锚链轮11持续处于增速状态(0<n<n0段)。

[0073]

当锚链轮11的转速达到设定值时,再次控制电磁比例调压阀31的输入电信号的变化斜率k取反变为

‑

k,电磁比例调压阀31的输出压力降低,制动带34开始缓慢抱闸,锚链轮11的转速降低(n≥n0段)。

[0074]

当锚链轮11的转速再次低于设定值时,再将控制函数斜率变回k,电磁比例调压阀31的输出压力提升,制动带34缓慢松闸,锚链轮11再次进入加速状态,如此往复循环直至完成重力抛锚。

[0075]

可选地,t1满足2s≤t1≤3s。

[0076]

上述变化速率可根据锚下落运动数学模型进行初步估算,并结合试验进行适当修正。其中k0的选取一般应满足2s≤t1≤3s时,制动力矩t与外负载平衡,即重力抛锚开始2~3s左右,锚链轮11开始转动。

[0077]

转速预设值n0可根据实际使用需求进行选取。需要注意的是,制动带34的松开和抱紧均需要反应时间,锚机1本身也具有在较大的转动惯量,因此锚链轮11的转速达到预设值n0的增速和减速必定需要一段过程,即为:

[0078]

n

max

>n0;n

min

<n0;

[0079]

式中:n

max

为锚链轮的实际最大转速,rpm;n

min

为锚链轮实际最小转速,rpm。

[0080]

进一步分析可知,为了尽可能使得n

max

和n

min

趋近于n0减小抛锚时的速度波动,锚链轮开始转动后的加速度值必须尽量小,即k值应尽量小,一般不超过控制油压总变化量的

5%。

[0081]

本实施例中,为了使得测速机构2能够将检测信息实时反馈至电磁比例调压阀31上,该抛锚装置还包括控制器(图中未示出),控制器与测速机构2和电磁比例调压阀31电信连通。

[0082]

控制器为可编程逻辑控制器(programmable logic controller,plc)。其中电磁比例调压阀31通过plc控制,根据锚链轮11的转速变化实时调整制动油缸33的输出压力大小,从而控制锚链轮11的转速。电磁二位四通换向阀32同样由plc控制,重力抛锚过程中,电磁二位四通换向阀32得电切换至左位,配合电磁比例调压阀31完成速度控制。

[0083]

停止抛锚时,电磁二位四通换向阀32失电,阀芯在弹簧作用下回复至右位切断油路,液压制动油缸33在弹簧作用下抱闸刹停锚链轮11。

[0084]

在舰员根据上级指令转入重力抛锚阶段,刹车合闸,脱开离合,按下重力抛锚按钮,锚链在控制器的控制下开始快速下放。

[0085]

锚链在下放过程中,控制器控制测速机构实时检测锚链下放速度。

[0086]

当检测到锚链下放速度高于阈值范围内的最大值时,控制器发出减速指令给制动机构,制动机构控制制动带34稍微刹紧,增大刹车力,锚链的下放速度降低。

[0087]

测速机构继续检测锚链下放速度,同时与阈值范围内的最大值和最小值进行对比,若所检测的速度仍然高于阈值范围内的最大值,则重复减速指令。

[0088]

若所检测的速度低于阈值范围内的最大值,则控制器发出加速指令给制动机构,制动机构控制制动带34稍微松开,减小刹车力,锚链继续快速下放锚链。若速度介于阈值范围内,则锚链继续快速下放。

[0089]

当控制器收到主动停止抛锚指令时,按下停止抛锚按钮,制动带34抱紧合闸,结束重力抛锚作业。

[0090]

下面结合图3介绍本公开实施例提供的一种抛锚方法。

[0091]

图3是本公开实施例提供的一种抛锚方法的流程图,结合图3,该抛锚方法基于上述的抛锚装置。抛锚方法包括:

[0092]

s301:控制制动带,解除对锚链轮的制动。

[0093]

s302:控制电磁比例调压阀的输入电信号,使得制动带对锚链轮的制动力低于锚链轮的外负载,以使锚链进入重力抛锚过程。

[0094]

s303:通过测速机构监测锚链的下放速度。

[0095]

s304:根据锚链的下放速度,控制电磁比例调压阀的输入电信号,使得锚链的下放速度低于阈值范围。

[0096]

通过本公开实施例提供的抛锚方法在进行重力抛锚时,当舰员根据上级指令转入重力抛锚阶段时,能够控制锚机1,使得锚链轮11开始转动,锚链开始快速下放。通过测速机构2监测锚链的下放速度,同时根据锚链的下放速度,控制电磁比例调压阀的输入电信号,以实时调整锚链的下放速度。这样便对锚链轮11进行不同程度的制动,进而实时调整锚链的下放速度,以确保重力抛锚过程中,锚链的下放速度完全符合实际情况。

[0097]

图4是本公开实施例提供的另一种抛锚方法的流程图,结合图4,抛锚方法包括:

[0098]

s401:控制制动带,解除对锚链轮的制动。

[0099]

首先,通过控制制动带,使得锚链轮上的锚链能够自由转动,即为进入到重力抛锚

阶段提前做好准备。

[0100]

s402:控制电磁比例调压阀的输入电信号,使得制动带对锚链轮的制动力低于锚链轮的外负载,以使锚链进入重力抛锚过程。

[0101]

通过控制电磁比例调压阀的输入电信号,使得制动带的制动力稍微小于锚链轮的外负载,使得锚链轮能够转动。

[0102]

s403:通过测速机构监测锚链的下放速度。

[0103]

测速机构能够实时监测锚链的下放速度。

[0104]

s404:根据锚链的下放速度,控制电磁比例调压阀的输入电信号,使得锚链的下放速度低于阈值范围。

[0105]

可选地,步骤s404通过以下方式进行实现:

[0106]

如果锚链的下放速度高于阈值范围的最小值时,控制电磁比例调压阀的输入电信号增大,使得制动带对锚链轮的制动力增大;

[0107]

如果锚链的下放速度低于阈值范围的最大值时,控制电磁比例调压阀的输入电信号减小,使得制动带对锚链轮的制动力减小。

[0108]

在上述实现方式中,控制制动机构3中的电磁比例调压阀31的电信号的输出值,使其输出压力增大,便可对应的降低锚链的下放速度。

[0109]

控制制动机构3中的电磁比例调压阀31的电信号的输出值,使其输出压力减小,便可对应的增大锚链的下放速度。

[0110]

s405:锚链的下放速度超过阈值范围内的最大值时,控制电磁二位四通换向阀换向,使得制动带对锚链轮实现完全制动。

[0111]

在电控系统中除预设有抛锚速度目标值以外,还设置有最高速度v

max

,当抛锚装置因某些原因无法有效控制锚链速度在目标值,并且在重力加速度作用下越来越快时,一旦锚链速度超过v

max

,此时便可控制电磁二位四通换向阀换向,使得制动油缸的无杆腔油源被切断,制动油缸在弹簧作用下迅速复位,带动制动带抱紧锚链轮,实现对锚链轮的紧急制动,避免发生人身和设备安全事故。

[0112]

以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。