本发明涉及毛刷制造技术领域,具体涉及一种塑料毛刷自动植毛机构及植毛方法。

背景技术:

植毛机是一种自动化的植毛设备,其是将塑料毛种植在在毛刷、牙刷等刷子的刷柄上,使其形成刷子,其能够自动化的快速操作,从而提高毛刷的生产效率。

我国专利申请号:cn201810669212.7;公开日:2018.06.26公开了一种牙刷柄成型后植毛、包装一体机,包括机架,所述的机架上依次排列设置有放卷装置、加热装置、成型模具、牙刷添加装置、纸架、热封装置、牵引装置、裁切装置和出料带。本发明的牙刷柄成型后植毛、包装一体机生产效率高,工人劳动量小,有助于节约成本。

我国专利申请号:cn201811063777.7;公开日:2018.09.12公开了一种方型塑料条圆盘玻璃刷植毛装置。它包括卷装料、送料部分、中间板、切毛部分和下毛部分;有t型料架固定在中间板上,卷装料位于t型料架上;切毛部分与中间板呈平行设置、且固定在中间板下端面;下毛部分与中间板呈垂直设置、且固定在中间板侧端面;送料部分位于卷装料与中间板之间;第一卷装料和第二卷装料穿过送料部分后呈平行状态;第一卷装料和第二卷装料同时依次穿过送料部分、中间板、切毛部分,且通过切毛部分切成二条条卷料;二条条卷料通过下毛部分压入植毛机构,且通过植毛机构压入圆盘的植毛孔中,二条条卷料通过植毛机构折弯呈四条条卷料。本发明具有劳动强度小,工作效率高的优点。

以上两个发明的结构存在以下不足:

1.均是采用吹气或是挤压的方式将塑料毛压入刷头部位的毛孔内,这种植入方式的毛料与刷子的连接极为不稳定,在使用一段时间后容易脱落。

2.利用吹气或是挤压的方式在植入毛料时,由于二者速度过快,力度过大,容易造成毛料的弯折,进而无法准确有效的植入毛孔内,同时也容易造成植入毛孔内的毛料杂乱排布的问题。

3.植毛过程中所需的步骤众多,且十分复杂,因而致使植毛速度较慢,工作效率低,不利于扩大产量,进而不利于企业的收益。

根据现有技术的不足,有必要设计一种能保证植入毛料与刷子连接稳定,不易脱落,同时能将毛料准确有效的植入毛孔内,并且植入速度快,工作效率高的塑料毛刷自动植毛机构及植毛方法。

技术实现要素:

本发明的目的在于提供一种塑料毛刷自动植毛机构及植毛方法。

为达此目的,本发明采用以下技术方案:

提供一种塑料毛刷自动植毛机构,包括底座,所述底座呈水平设置,还包括控制器、旋转装置、按压装置和下料装置,所述控制器固定设在底座的顶部,所述旋转装置设在底座的顶部以用来旋转植毛所需的毛料,旋转装置包括加工台、转动组件和若干个盛放器,所述底座的顶部固定设有基台,所述加工台通过第一旋转轴可转动的设置在基台的顶部一端,所述转动组件设在加工台的旁侧,若干个盛放器等间距设置在加工台的圆周方向上的顶部,所述按压装置设在底座的中部以用来植毛,按压装置包括底板、升降组件和夹持组件,所述底板通过第二旋转轴可转动的设置在基台的顶部另一端,所述升降组件设在底板的顶部,所述夹持组件设在升降组件的顶部,所述下料装置设在底座远离加工台的顶部一端以用来下料植毛好的塑料毛刷,下料装置包括收料箱和输送组件,所述收料箱设在底座的顶部,所述输送组件设在基台的顶部,转动组件、升降组件、夹持组件和输送组件与控制器均为电性连接。

进一步的,所述转动组件包括步进电机、齿轮和齿条,所述步进电机呈竖直插设在基台的顶部,所述齿轮套设在步进电机的输出端上,所述齿条固定设在加工台的圆周方向上的外壁上,并且齿轮与齿条啮合连接,所述步进电机与控制器电连接。

进一步的,所述升降组件包括伺服电机、连杆和顶杆,所述伺服电机固定设在底板的顶部,伺服电机的输出端上套设有圆盘,所述圆盘远离伺服电机的一侧外壁上固定连接有牵引杆,所述连杆铰接设置在牵引杆上,所述顶杆铰接设置在连杆远离伺服电机的一端,顶杆的外壁上固定设有升降杆,底板的顶部两端呈对称设置有两个导向杆,每个导向杆的顶部外壁上均呈一体成型设置有活动槽,每个活动槽上均套设有伸缩弹簧,升降杆的底部、活动槽远离升降杆的一端分别与伸缩弹簧的两端抵触,所述伺服电机与控制器电连接。

进一步的,所述夹持组件包括微电机、两个移动夹块和一个固定夹板,所述顶杆的顶部通过法兰固定设有承托板,所述微电机固定设在承托板的外壁上,其输出端穿过承托板并固定连接有螺纹杆,承托板的顶部设有固定板,所述固定板设在螺纹杆远离微电机一端,所述固定夹板设在承托板远离微电机的顶部一端,承托板的顶部固定设有支撑板,螺纹杆与支撑板螺纹连接,并且支撑板的两端呈对称插设有两个限位杆,承托板和固定板分别与每个限位杆的两端固定连接,并且支撑板靠近移动夹块的一侧外壁上呈对称设置有两个伸缩杆,每个移动夹块均固定设在一个伸缩杆远离支撑板的一端,固定夹板上呈对称设置有两个防护垫,所述微电机与控制器电连接。

进一步的,所述底座的顶部固定设有立板,所述立板的顶部固定设有第一滑台,所述第一滑台上滑动设置有第一电动推杆,所述第一电动推杆的输出端上固定设有矩形壳体,所述矩形壳体位于加工台的上方,矩形壳体的内壁上设有安装槽,所述安装槽的内壁上设有电加热丝,并且安装槽的底部为镂空结构,安装槽的底部固定连接有金属块,矩形壳体的外壁上插设有温度传感器,安装槽的顶部通过螺栓设有防护盖板,所述第一电动推杆、电加热丝和温度传感器均与控制器电连接。

进一步的,所述输送组件包括第二滑台、第二电动推杆、气爪和对射型光电传感器,所述第二滑台固定设在基台靠近收料箱的顶部一端,所述第二电动推杆滑动设在第二滑台上,所述气爪固定设在第二电动推杆的顶部,所述基台与收料箱之间通过两个支撑杆倾斜设置有送料滑道,所述对射型光电传感器安装在送料滑道靠近基台的一端内壁上,送料滑道的底部与收料箱靠近基台的一端搭接,并且收料箱的顶部设有可供毛刷滑落的滑槽,所述第二电动推杆、气爪和对射型光电传感器均与控制器电连接。

进一步的,所述基台靠近底板的顶部一端插设有驱动电机,所述驱动电机的输出端上套设有第一链轮,所述第二旋转轴的外壁上套设有第二链轮,所述第一链轮与第二链轮之间套设有链条,所述驱动电机与控制器电连接,第一旋转轴和第二旋转轴的底部外壁上均套设有轴承,所述基台的内壁上均设有可供两个轴承安装的容纳槽,每个轴承的外圈均与一个容纳槽的内壁固定连接,第一旋转轴的外壁和第二旋转轴的外壁分别与一个轴承的内圈固定连接。

进一步的,每个盛放器均通过紧固螺母与加工台的顶部固定连接,每个盛放器的顶部均呈一体成型设置有凹槽,每个凹槽的内部均等间距设置有若干个容纳孔,并且凹槽的一端外壁上设有可供毛刷按压的避让缺口,所述加工台的顶部中心固定设有矩形块体,所述矩形块体的顶部设有放置槽,所述放置槽的顶部设有辅助器,所述辅助器上等间距设置有若干个与容纳孔大小一致的通孔,并且辅助器的顶部为楔形结构。

一种塑料毛刷自动植毛机构及植毛方法,包括以下步骤:

s1:植毛前的上料工作:

首先将辅助器放到盛放器的顶部,并保持二者贴合一致,然后将植毛所需的塑性毛料从辅助器上的若干个通孔放入,塑性毛料由若干个通孔进入盛放器上的若干个容纳孔内,并且塑性毛料在容纳孔内均为竖直状态。

s2:塑料毛刷的夹持固定:

塑性毛料放到若干个容纳孔的内部后,将毛刷放到移动夹块和固定夹板之间,然后通过控制器启动微电机,从而带动螺纹杆旋转,由于螺纹杆与支撑板螺纹连接,支撑板与底板固定连接,又因为螺纹杆与固定板铰接,两个移动夹块均与支撑板固定连接,加之两个限位杆的导向作用,因而带动两个移动夹块向靠近固定夹板的一端靠近,将毛刷握把夹紧,防滑垫的设计可有效防止塑料毛刷在按压时受力而滑落,进而防止其位置发生偏移而影响植毛效果,两个弹性杆的设计可满足不同大小的塑料毛刷握把的夹持作用,进一步提升了本机构的实用性。

s3:植毛用塑性毛料的顶部热熔处理:

通过控制器启动步进电机,从而带动齿轮旋转,由于齿条与加工台固定连接,齿轮又与齿条啮合连接,因而带动加工台缓速旋转,当加工台带动装有塑性毛料的盛放器旋转至塑料毛刷的正下方时,首先通过控制器断电步进电机,从而使得加工台停止旋转,然后通过第一滑台带动第一电动推杆下滑,当金属块下滑至塑形毛料的顶部其贴合时,首先通过控制器启动电加热丝,从而通过电加热丝将热量导至金属块上,接着由金属块对塑性毛料的顶部进行热熔,温度传感器起到实时检测加热温度的作用,当到达塑性毛料的热熔点时,通过控制器自动断电电加热丝,停止对塑性毛料顶部的继续加热,从而防止直接将其全部热熔。

s4:塑料毛刷的植毛处理:通过控制器启动伺服电机,从而带动圆盘旋转,由于圆盘与牵引杆固定连接,牵引杆与连杆铰接,因而带动连杆旋转,由于连杆与顶杆铰接,因而带动顶杆旋转,又因为顶杆的顶部与夹持组件固定连接,升降杆与顶杆固定连接,进而与两个导向杆配合将顶杆的旋转动作转变为升降动作,带动夹持组件上夹持的毛刷下压,由于毛刷的刷头部位事先加工有若干个可供塑性毛料安装的毛孔,因而使得若干个已熔融的塑性毛料的顶部直接插入毛孔的内部,并与毛孔的内壁粘接,即塑性毛料的顶部与毛孔粘接,进而完成塑料毛刷的植毛工序。

s5:植毛后塑料毛刷的下料:

通过控制器启动驱动电机,从而带动第一链轮旋转,由于第二链轮与第二旋转轴的外壁固定连接,链条套设在第一链轮与第二链轮之间,因而带动第二旋转轴旋转,又因为第二旋转轴的顶部与底板的底部固定连接,因而带动底板旋转,进而通过底板带动承托板上的塑料毛刷旋转,当毛刷旋转至气爪的正上方后,通过控制器启动第二电动推杆,从而使得第二电动推杆的输出端向上伸出,再通过控制器启动气爪将毛刷的握把夹住,然后通过第二滑台带动毛刷向靠近送料滑道的一端滑动,当毛刷滑动至送料滑道靠近基台的一端时,对射型光电传感器检测到毛刷到来的信号,并将这一信号传送给控制器,从而通过控制器断电气爪,进而将植毛好的毛刷放到送料滑道上,最后由送料滑道滑至收料箱的内部集中,以便下工序或储存处理。

本发明的有益效果:

1.本发明通过设计利用电加热丝加热金属块,再利用加热后的金属块对毛料顶部进行热熔的方式,然后再通过按压装置将热熔的毛料顶部植入毛刷上的毛孔内,通过粘接的方式代替现有的吹气或是挤压植毛的方式,从而使得毛料与毛刷连接更稳定,不易脱落。

2.本发明通过设计升降组件,在植毛的过程中,伺服电机、连杆和顶杆组成连杆式结构,配合两个伸缩弹簧的缓冲作用,可有效把控毛刷的下压速度,即使得下压过程为一个缓速的过程,从而保证塑性毛料准确的插入毛孔的内部,避免毛料因下压速度过快而产生弯折无法进入毛孔内部或者毛料杂乱插入毛孔内部的问题,在提升植毛效率的同时,保证了产品的质量。

3.本发明设计的植毛机构,植毛过程分为上料、毛刷固定、毛料顶部热熔处理,植毛,相较于现有的植毛机,步骤较少,同时操作简单,植毛速度快,工作效率高,从而有利于扩大毛刷的产量,增加企业受益。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

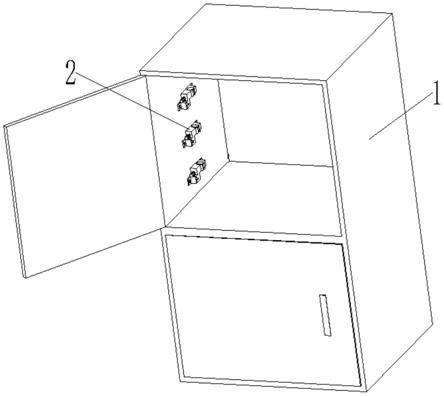

图1为本发明的立体结构示意图一;

图2为本发明基台和转动组件的立体结构示意图;

图3为图2中的a处放大图;

图4为本发明输送组件和按压装置的立体结构示意图;

图5为图4中的b处放大图;

图6为本发明矩形壳体的立体分解示意图;

图7为图6中的c处放大图;

图8为本发明夹持组件的立体分解示意图;

图9为图8中的d处放大图;

图10为本发明的立体结构示意图二;

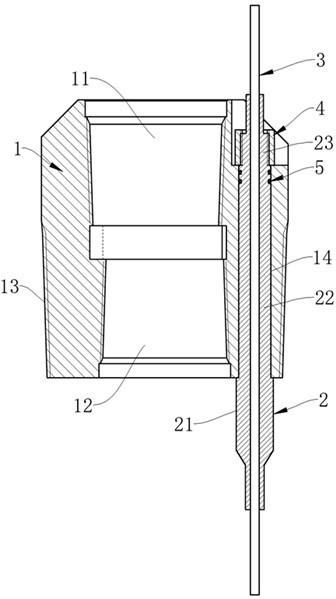

图中:底座1,基台10,驱动电机100,第一链轮101,第二链轮102,链条103,第一滑台11,第一电动推杆110,矩形壳体111,电加热丝112,金属块113,温度传感器114,控制器2,旋转装置3,加工台30,辅助器300,转动组件31,步进电机310,齿轮311,齿条312,盛放器32,按压装置4,底板40,升降组件41,伺服电机410,连杆411,顶杆412,圆盘413,牵引杆414,升降杆415,伸缩弹簧416,夹持组件42,微电机420,移动夹块421,固定夹板422,承托板423,螺纹杆424,伸缩杆425,下料装置5,收料箱50,输送组件51,第二滑台510,第二电动推杆511,气爪512,对射型光电传感器513,送料滑道6。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

参照图1至图10所示的一种塑料毛刷自动植毛机构,包括底座1,所述底座1呈水平设置,还包括控制器2、旋转装置3、按压装置4和下料装置5,所述控制器2固定设在底座1的顶部,所述旋转装置3设在底座1的顶部以用来旋转植毛所需的塑性毛料,旋转装置3包括加工台30、转动组件31和若干个盛放器32,所述底座1的顶部固定设有基台10,所述加工台30通过第一旋转轴可转动的设置在基台10的顶部一端,所述转动组件31设在加工台30的旁侧,若干个盛放器32等间距设置在加工台30的圆周方向上的顶部,所述按压装置4设在底座1的中部以用来植毛,按压装置4包括底板40、升降组件41和夹持组件42,所述底板40通过第二旋转轴可转动的设置在基台10的顶部另一端,所述升降组件41设在底板40的顶部,所述夹持组件42设在升降组件41的顶部,所述下料装置5设在底座1远离加工台30的顶部一端以用来下料植毛好的塑料毛刷,下料装置5包括收料箱50和输送组件51,所述收料箱50设在底座1的顶部,所述输送组件51设在基台10的顶部,转动组件31、升降组件41、夹持组件42和输送组件51与控制器2均为电性连接。

所述转动组件31包括步进电机310、齿轮311和齿条312,所述步进电机310呈竖直插设在基台10的顶部,所述齿轮311套设在步进电机310的输出端上,所述齿条312固定设在加工台30的圆周方向上的外壁上,并且齿轮311与齿条312啮合连接,所述步进电机310与控制器2电连接,当毛刷被夹持固定后,通过控制器2启动步进电机310,从而带动齿轮311旋转,由于齿条312与加工台30固定连接,齿轮311又与齿条312啮合连接,因而带动加工台30缓速旋转。

所述升降组件41包括伺服电机410、连杆411和顶杆412,所述伺服电机410固定设在底板40的顶部,伺服电机410的输出端上套设有圆盘413,所述圆盘413远离伺服电机410的一侧外壁上固定连接有牵引杆414,所述连杆411铰接设置在牵引杆414上,所述顶杆412铰接设置在连杆411远离伺服电机410的一端,顶杆412的外壁上固定设有升降杆415,底板40的顶部两端呈对称设置有两个导向杆,每个导向杆的顶部外壁上均呈一体成型设置有活动槽,每个活动槽上均套设有伸缩弹簧416,升降杆415的底部、活动槽远离升降杆415的一端分别与伸缩弹簧416的两端抵触,所述伺服电机410与控制器2电连接,当塑性毛料的顶部被熔融后,通过控制器2启动伺服电机410,从而带动圆盘413旋转,由于圆盘413与牵引杆414固定连接,牵引杆414与连杆411铰接,因而带动连杆411旋转,由于连杆411与顶杆412铰接,因而带动顶杆412旋转,又因为顶杆412的顶部与夹持组件42固定连接,升降杆415与顶杆412固定连接,进而与两个导向杆配合将顶杆412的旋转动作转变为升降动作,带动夹持组件42上夹持的毛刷下压,由于毛刷的刷头部位事先加工有若干个可供塑性毛料安装的毛孔,因而使得若干个已熔融的塑性毛料的顶部直接插入毛孔的内部,并与毛孔的内壁粘接,即塑性毛料的顶部与毛孔粘接,进而完成塑料毛刷的植毛工序,伺服电机410、连杆411和顶杆412组成连杆式结构,配合两个伸缩弹簧416的缓冲作用,可有效把控毛刷的下压速度,即使得下压过程为一个缓速的过程,从而保证塑性毛料准确的插入毛孔的内部,避免毛料因下压速度过快而产生弯折无法进入毛孔内部或者毛料杂乱插入毛孔的问题,在提升植毛效率的同时,保证了产品的质量。

所述夹持组件42包括微电机420、两个移动夹块421和一个固定夹板422,所述顶杆412的顶部通过法兰固定设有承托板423,所述微电机420固定设在承托板423的外壁上,其输出端穿过承托板423并固定连接有螺纹杆424,承托板的顶部设有固定板,所述固定板设在螺纹杆424远离微电机420的一端,所述固定夹板422设在承托板423远离微电机420的顶部一端,承托板423的顶部固定设有支撑板,螺纹杆424与支撑板螺纹连接,并且支撑板的两端呈对称插设有两个限位杆,承托板423和固定板分别与每个限位杆的两端固定连接,并且支撑板靠近移动夹块421的一侧外壁上呈对称设置有两个伸缩杆425,每个移动夹块均固定设在一个伸缩杆远离支撑板的一端,固定夹板422上呈对称设置有两个防护垫,所述微电机420与控制器2电连接,当塑性毛料放到若干个容纳孔的内部后,将毛刷放到两个移动夹块421和固定夹板422之间,然后通过控制器2启动微电机420,从而带动螺纹杆424旋转,由于螺纹杆424与支撑板螺纹连接,支撑板与底板40固定连接,又因为螺纹杆424与固定板铰接,两个移动夹块421均与支撑板固定连接,加之两个限位杆的导向作用,因而带动两个移动夹块421向靠近固定夹板422的一端靠近,将毛刷握把夹紧,防滑垫的设计可有效防止塑料毛刷在按压时受力而滑落,进而防止其位置发生偏移而影响植毛效果,两个弹性杆的设计可满足不同大小的塑料毛刷握把的夹持作用,进一步提升了本机构的实用性。

所述底座1的顶部固定设有立板,所述立板的顶部固定设有第一滑台11,所述第一滑台11上滑动设置有第一电动推杆110,所述第一电动推杆110的输出端上固定设有矩形壳体111,所述矩形壳体111位于加工台30的上方,矩形壳体111的内壁上设有安装槽,所述安装槽的内壁上设有电加热丝112,并且安装槽的底部为镂空结构,安装槽的底部固定连接有金属块113,矩形壳体111的外壁上插设有温度传感器114,安装槽的顶部通过螺栓设有防护盖板,所述第一电动推杆110、电加热丝112和温度传感器114均与控制器2电连接,当加工台30带动装有塑性毛料的盛放器32旋转至塑料毛刷的正下方时,首先通过控制器2断电步进电机310,从而使得加工台30停止旋转,然后通过第一滑台11带动第一电动推杆110下滑,当金属块113下滑至塑形毛料的顶部其贴合时,首先通过控制器2启动电加热丝112,从而通过电加热丝112将热量导至金属块113上,接着由金属块113对塑性毛料的顶部进行热熔,温度传感器114起到实时检测加热温度的作用,当到达塑性毛料的热熔点时,通过控制器2自动断电电加热丝112,停止对塑性毛料顶部的继续加热,从而防止直接将其全部热熔,防护盖板的设计方便电加热丝112的拆装。

所述输送组件51包括第二滑台510、第二电动推杆511、气爪512和对射型光电传感器513,所述第二滑台510固定设在基台10靠近收料箱50的顶部一端,所述第二电动推杆511滑动设在第二滑台510上,所述气爪512固定设在第二电动推杆511的顶部,所述基台10与收料箱50之间通过两个支撑杆倾斜设置有送料滑道6,所述对射型光电传感器513安装在送料滑道6靠近基台10的一端内壁上,送料滑道6的底部与收料箱50靠近基台10的一端搭接,并且收料箱50的顶部设有可供毛刷滑落的滑槽,所述第二电动推杆511、气爪512和对射型光电传感器513均与控制器2电连接,当毛刷旋转至气爪512的正上方后,通过控制器2启动第二电动推杆511,从而使得第二电动推杆511的输出端向上伸出,再通过控制器2启动气爪512将毛刷的握把夹住,然后通过第二滑台510带动毛刷向靠近送料滑道6的一端滑动,当毛刷滑动至送料滑道6靠近基台10的一端时,对射型光电传感器513检测到毛刷到来的信号,并将这一信号传送给控制器2,从而通过控制器2断电气爪512,进而将植毛好的毛刷放到送料滑道6上,最后由送料滑道6滑至收料箱50的内部集中,以便下工序或储存处理。

所述基台10靠近底板40的顶部一端插设有驱动电机100,所述驱动电机100的输出端上套设有第一链轮101,所述第二旋转轴的外壁上套设有第二链轮102,所述第一链轮101与第二链轮102之间套设有链条103,所述驱动电机100与控制器2电连接,第一旋转轴和第二旋转轴的底部外壁上均套设有轴承,所述基台10的内壁上均设有可供两个轴承安装的容纳槽,每个轴承的外圈均与一个容纳槽的内壁固定连接,第一旋转轴的外壁和第二旋转轴的外壁分别与一个轴承的内圈固定连接,当塑料毛刷植毛完成后,通过控制器2启动驱动电机100,从而带动第一链轮101旋转,由于第二链轮102与第二旋转轴的外壁固定连接,链条103套设在第一链轮101与第二链轮102之间,因而带动第二旋转轴旋转,又因为第二旋转轴的顶部与底板40的底部固定连接,因而带动底板40旋转,进而通过底板40带动承托板423上的塑料毛刷旋转。

每个盛放器32均通过紧固螺母与加工台30的顶部固定连接,每个盛放器32的顶部均呈一体成型设置有凹槽,每个凹槽的内部均等间距设置有若干个容纳孔,并且凹槽的一端外壁上设有可供毛刷按压的避让缺口,所述加工台30的顶部中心固定设有矩形块体,所述矩形块体的顶部设有放置槽,所述放置槽的顶部设有辅助器300,所述辅助器300上等间距设置有若干个与容纳孔大小一致的通孔,并且辅助器300的顶部为楔形结构,在对毛刷进行植毛时,首先将辅助器300放到盛放器32的顶部,并保持二者贴合一致,然后将植毛所需的塑性毛料从辅助器300上的若干个通孔放入,塑性毛料由若干个通孔进入盛放器32上的若干个容纳孔内,并且塑性毛料在容纳孔内均为竖直状态。

一种塑料毛刷自动植毛机构及植毛方法,包括以下步骤:

s1:植毛前的上料工作:

首先将辅助器300放到盛放器32的顶部,并保持二者贴合一致,然后将植毛所需的塑性毛料从辅助器300上的若干个通孔放入,塑性毛料由若干个通孔进入盛放器32上的若干个容纳孔内,并且塑性毛料在容纳孔内均为竖直状态。

s2:塑料毛刷的夹持固定:

塑性毛料放到若干个容纳孔的内部后,将毛刷放到移动夹块421和固定夹板422之间,然后通过控制器2启动微电机420,从而带动螺纹杆424旋转,由于螺纹杆424与支撑板螺纹连接,支撑板与底板40固定连接,又因为螺纹杆424与固定板铰接,两个移动夹块421均与支撑板固定连接,加之两个限位杆的导向作用,因而带动两个移动夹块421向靠近固定夹板422的一端靠近,将毛刷握把夹紧,防滑垫的设计可有效防止塑料毛刷在按压时受力而滑落,进而防止其位置发生偏移而影响植毛效果,两个弹性杆的设计可满足不同大小的塑料毛刷握把的夹持作用,进一步提升了本机构的实用性。

s3:植毛用塑性毛料的顶部热熔处理:

通过控制器2启动步进电机310,从而带动齿轮311旋转,由于齿条312与加工台30固定连接,齿轮311又与齿条312啮合连接,因而带动加工台30缓速旋转,当加工台30带动装有塑性毛料的盛放器32旋转至塑料毛刷的正下方时,首先通过控制器2断电步进电机310,从而使得加工台30停止旋转,然后通过第一滑台11带动第一电动推杆110下滑,当金属块113下滑至塑形毛料的顶部其贴合时,首先通过控制器2启动电加热丝112,从而通过电加热丝112将热量导至金属块113上,接着由金属块113对塑性毛料的顶部进行热熔,温度传感器114起到实时检测加热温度的作用,当到达塑性毛料的热熔点时,通过控制器2自动断电电加热丝112,停止对塑性毛料顶部的继续加热,从而防止直接将其全部热熔。

s4:塑料毛刷的植毛处理:通过控制器2启动伺服电机410,从而带动圆盘413旋转,由于圆盘413与牵引杆414固定连接,牵引杆414与连杆411铰接,因而带动连杆411旋转,由于连杆411与顶杆412铰接,因而带动顶杆412旋转,又因为顶杆412的顶部与夹持组件42固定连接,升降杆415与顶杆412固定连接,进而与两个导向杆配合将顶杆412的旋转动作转变为升降动作,带动夹持组件42上夹持的毛刷下压,由于毛刷的刷头部位事先加工有若干个可供塑性毛料安装的毛孔,因而使得若干个已熔融的塑性毛料的顶部直接插入毛孔的内部,并与毛孔的内壁粘接,即塑性毛料的顶部与毛孔粘接,进而完成塑料毛刷的植毛工序。

s5:植毛后塑料毛刷的下料:

通过控制器2启动驱动电机100,从而带动第一链轮101旋转,由于第二链轮102与第二旋转轴的外壁固定连接,链条103套设在第一链轮101与第二链轮102之间,因而带动第二旋转轴旋转,又因为第二旋转轴的顶部与底板40的底部固定连接,因而带动底板40旋转,进而通过底板40带动承托板423上的塑料毛刷旋转,当毛刷旋转至气爪512的正上方后,通过控制器2启动第二电动推杆511,从而使得第二电动推杆511的输出端向上伸出,再通过控制器2启动气爪512将毛刷的握把夹住,然后通过第二滑台510带动毛刷向靠近送料滑道6的一端滑动,当毛刷滑动至送料滑道6靠近基台10的一端时,对射型光电传感器513检测到毛刷到来的信号,并将这一信号传送给控制器2,从而通过控制器2断电气爪512,进而将植毛好的毛刷放到送料滑道6上,最后由送料滑道6滑至收料箱50的内部集中,以便下工序或储存处理。

本发明的工作原理:在对毛刷进行植毛时,首先将辅助器300放到盛放器32的顶部,并保持二者贴合一致,然后将植毛所需的塑性毛料从辅助器300上的若干个通孔放入,塑性毛料由若干个通孔进入盛放器32上的若干个容纳孔内,并且塑性毛料在容纳孔内均为竖直状态。

当塑性毛料放到若干个容纳孔的内部后,将毛刷放到移动夹块421和固定夹板422之间,然后通过控制器2启动微电机420,从而带动螺纹杆424旋转,由于螺纹杆424与支撑板螺纹连接,支撑板与底板40固定连接,又因为螺纹杆424与固定板铰接,两个移动夹块421均与支撑板固定连接,加之两个限位杆的导向作用,因而带动两个移动夹块421向靠近固定夹板422的一端靠近,将毛刷握把夹紧,防滑垫的设计可有效防止塑料毛刷在按压时受力而滑落,进而防止其位置发生偏移而影响植毛效果,两个弹性杆的设计可满足不同大小的塑料毛刷握把的夹持作用,进一步提升了本机构的实用性。

当毛刷被夹持固定后,通过控制器2启动步进电机310,从而带动齿轮311旋转,由于齿条312与加工台30固定连接,齿轮311又与齿条312啮合连接,因而带动加工台30缓速旋转,当加工台30带动装有塑性毛料的盛放器32旋转至塑料毛刷的正下方时,首先通过控制器2断电步进电机310,从而使得加工台30停止旋转,然后通过第一滑台11带动第一电动推杆110下滑,当金属块113下滑至塑形毛料的顶部其贴合时,首先通过控制器2启动电加热丝112,从而通过电加热丝112将热量导至金属块113上,接着由金属块113对塑性毛料的顶部进行热熔,温度传感器114起到实时检测加热温度的作用,当到达塑性毛料的热熔点时,通过控制器2自动断电电加热丝112,停止对塑性毛料顶部的继续加热,从而防止直接将其全部热熔,防护盖板的设计方便电加热丝112的拆装。

当塑性毛料的顶部被熔融后,通过控制器2启动伺服电机410,从而带动圆盘413旋转,由于圆盘413与牵引杆414固定连接,牵引杆414与连杆411铰接,因而带动连杆411旋转,由于连杆411与顶杆412铰接,因而带动顶杆412旋转,又因为顶杆412的顶部与夹持组件42固定连接,升降杆415与顶杆412固定连接,进而与两个导向杆配合将顶杆412的旋转动作转变为升降动作,带动夹持组件42上夹持的毛刷下压,由于毛刷的刷头部位事先加工有若干个可供塑性毛料安装的毛孔,因而使得若干个已熔融的塑性毛料的顶部直接插入毛孔的内部,并与毛孔的内壁粘接,即塑性毛料的顶部与毛孔粘接,进而完成塑料毛刷的植毛工序,伺服电机410、连杆411和顶杆412组成连杆式结构,配合两个伸缩弹簧416的缓冲作用,可有效把控毛刷的下压速度,即使得下压过程为一个缓速的过程,从而保证塑性毛料准确的插入毛孔的内部,避免毛料因下压速度过快而产生弯折无法进入毛孔内部或者毛料杂乱插入毛孔的问题,在提升植毛效率的同时,保证了产品的质量。

当塑料毛刷植毛完成后,通过控制器2启动驱动电机100,从而带动第一链轮101旋转,由于第二链轮102与第二旋转轴的外壁固定连接,链条103套设在第一链轮101与第二链轮102之间,因而带动第二旋转轴旋转,又因为第二旋转轴的顶部与底板40的底部固定连接,因而带动底板40旋转,进而通过底板40带动承托板423上的塑料毛刷旋转,当毛刷旋转至气爪512的正上方后,通过控制器2启动第二电动推杆511,从而使得第二电动推杆511的输出端向上伸出,再通过控制器2启动气爪512将毛刷的握把夹住,然后通过第二滑台510带动毛刷向靠近送料滑道6的一端滑动,当毛刷滑动至送料滑道6靠近基台10的一端时,对射型光电传感器513检测到毛刷到来的信号,并将这一信号传送给控制器2,从而通过控制器2断电气爪512,进而将植毛好的毛刷放到送料滑道6上,最后由送料滑道6滑至收料箱50的内部集中,以便下工序或储存处理。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。