本发明涉及用于将美容组合物涂抹至睫毛或眉毛的涂抹器,所述涂抹器具有由芯部和附接至所述芯部的多个元件组成的涂抹器部件,每个元件具有安装在所述芯部上的中心部件和由所述中心部件承载的至少一个涂抹构件。

背景技术:

专利us8899241b2公开了这种类型的第一涂抹器。芯部由例如折叠在其本身上并扭绞的金属发夹构成,或者由具有非圆形横截面的轴构成,中心部件由具有相应形状的一个或多个开口穿过。

专利us9591916b2公开了这种类型的涂抹器的另外示例,中心部件是盘的形式,该盘可以制造有多个互补的突起,这些突起允许其以相互预定的角度取向而定位。涂抹构件由简单的尖状物构成,或者在变型中,由具有沿长度的约三分之一的短分支(offshoot)的尖状物构成。在另外的变型中,涂抹构件是凸片的形式,其厚度沿元件的径向外边缘的方向减小,这些凸片在与中心部件的同一平面内是平坦的。凸片可以具有绕芯部的轴线的具有小深度的同心条纹,或具有小尺寸的凸台或凹痕,从而形成表面粗糙。

需要进一步改进这种类型的涂抹器,特别是为了具有向睫毛或眉毛装载美容组合物的良好能力,同时具有令人满意的梳理和分开睫毛的性能。

技术实现要素:

本发明的示例性实施方式旨在满足该需求,并且涉及一种用于将美容组合物涂抹至睫毛或眉毛的涂抹器,所述涂抹器包括:

-芯部,

-附接至所述芯部的至少一个元件,每个元件包括安装在所述芯部上的中心部件和由所述中心部件承载的至少一个涂抹构件,该涂抹构件具有附接至所述中心部件的近端半部和从所述近端半部向外延伸的远端半部,组合物收集表面由在所述远端半部上的突起形成,所述突起限定径向向外敞开的凹面。

“远端半部”应当理解为是沿涂抹构件的延伸轴线与中心部件相距h/2以上的距离的部,其中h是沿涂抹构件的延伸轴线测得的涂抹构件的总长度,该延伸轴线能够径向地取向。

“径向向外敞开”的凹面应当理解为是指该凹面的轴线基本上径向地取向。凹面的轴线对应于凹面敞开的方向。该轴线可以是凹面的对称中轴线。该轴线可以与垂直于凹面的底部取向的中轴线重合。该轴线可以与延伸轴线和/或半径重合,或与涂抹构件的延伸轴线重合的半径成小于或等于30°的相对较小角度。

有利地,旨在被涂抹至睫毛和/或眉毛的美容组合物是睫毛膏组合物。睫毛膏组合物通常在25℃具有大于5pa.s、特别是5pa.s至50pa.s的粘度,特别是借助于rheomat

这种睫毛膏组合物通常包含固体内容物(相对于所述组合物的总重量,所述固体内容物的量通常大于或等于35重量%)、粉状着色剂(特别是一种或多种颜料,尤其是一种或多种金属氧化物,例如一种或多种铁氧化物),以及有利地成膜聚合物。睫毛膏组合物通常还可以包含一种或多种蜡,相对于所述组合物的总重量,所述蜡的总量特别是5重量%至40重量%。

在本发明的范围内,涂抹器特别适合于涂抹相对粘稠或粘性的睫毛膏组合物。这是因为具有相对较高粘度的睫毛膏组合物将特别好地保留在组合物收集表面上,并且在其自身重量下将不从该收集表面流出或仅少量流出。

本发明利用以下事实:所述元件可以单独地制造,以便在其上形成突起,由于与脱模有关的问题,这在传统的注塑成型的刷上是很难实现的(如果不是不可能的话),在该传统的注塑成型的刷中,涂抹构件与芯部由热塑性材料模制成一体。

在一特别优选的实施方式中,根据文献us8899241b2或其等同文献fr2900319的教导,芯部具有纵向轴线,并且在芯部被扭绞之前,每个元件沿其纵向轴线穿入到芯部上,芯部和所述元件(特别是芯部和所述元件的中心部件)机械地连接,以便基本上防止所述元件在芯部上自由地枢转。

这样的机械连接(在芯部被扭绞之前,芯部和穿入到芯部上的元件没有相对旋转的可能性)可以通过以可塑性变形的材料制成的并且在非扭绞状态下具有非圆形(例如,多边形(诸如正方形、矩形、三角形等),椭圆形,多叶形等)横截面的细长元件的形式制成的芯部获得,所述芯部穿过设置在每个元件的中心部件中的具有互补横截面的孔。

在变型中,芯部包括由可塑性变形的材料制成的两根缆线,例如两根金属缆线,可选地通过由折叠成发夹形式的单根缆线制成而在其端部中的一者处接合在一起,并且在芯部被扭绞之前、芯部和穿入到芯部上的元件没有相对旋转的可能性的机械连接通过使非扭绞状态的芯部的缆线穿入设置在每个元件的中心部件中的两个孔(优选地具有互补的形状)来获得。

然后,将承载(一个或多个)元件的芯部扭绞,以便获得涂抹构件的沿芯部的纵向轴线的螺旋形伸展。表述“芯部被扭绞”在这里是指承载(一个或多个)元件的芯部受到扭转,例如通过以下实现:在芯部的一部分上给予绕芯部的纵向轴线的旋转运动(例如沿顺时针方向),而芯部的其它部分保持旋转地固定,或者承受沿相反方向运动(例如沿逆时针方向)。该扭转力被实现为在芯部上施加塑性变形,使得一旦该扭转力停止施加在芯部上,芯部就以稳定且确定的方式呈现其扭绞的形状。

本发明不仅限于上述用于确保在芯部和元件之间没有相对旋转、特别是在芯部与元件的中心部件之间没有相对旋转的可能性的机械连接的实施方式,还延伸到本领域技术人员已知的用于产生这种连接的所有等同技术。

本发明使得可以在距中心部件的一定径向距离处收集组合物,这对于睫毛来说是容易接近的,并且使得可以将组合物装载到睫毛,而不必将睫毛深深地引入至涂抹器部件中。

通过在距中心部件一定的径向距离处提供适于收集组合物的表面,本发明使得可以“提升”涂抹器部件上的组合物的高度。

(一个或多个)涂抹构件可以是中空的,并且因此可以限定内腔。涂抹构件的该内腔使得可以通过表面张力来收集产品,从而增加涂抹器的自主性和/或增加涂抹器的装载容量,而不损失任何分开和梳理睫毛的能力。该内腔的最大尺寸优选为至少0.2mm、更好为至少0.5mm。

可以容易地制造具有适合于分开和梳理的形状并且具有足够的数量以获得令人满意的化妆效果的涂抹构件。

如果期望的话,本发明可以通过借助于在围绕该腔的材料束来制造宽而中空的涂抹构件,该涂抹构件能够在保持一定量的柔性的同时装载相对大量的组合物,该材料束优选地包含在平面中。

根据期望的特性,该材料束可以被赋予任何形状,并且尤其是围绕内腔的周长的恒定或不恒定的横截面。如果需要的话,该材料束可以被给定在某些位置较窄的形状,以便在其上赋予更大的柔性。该材料束绕其所界定的内腔的周长的至少四分之一(更好地至少是该周长的一半、或者甚至该周长的四分之三或全部)具有例如0.04mm2至1mm2的横截面。内腔的存在使中空的涂抹构件具有更大的柔性,以便使从中取出组合物的容器所装配的擦拭构件通过。

该材料束可以包括具有可变曲率的至少一部分。

该材料束可以至少包括形成肘部的倾斜不连续部。

垂直于涂抹构件的延伸轴线测量,涂抹构件(尤其是中空的涂抹构件)的最大宽度例如大于或等于0.5mm、优选地0.5mm至5mm、更好地1mm至2mm。

优选地,元件的中心部件和涂抹构件通过模制热塑性材料、特别是相同材料制成一体。安装在芯部上的每个元件可以具有4到24个涂抹构件。

该元件可以具有中空的涂抹构件,该涂抹构件的内腔具有闭合的轮廓,从而有助于改善涂抹构件的机械完整性,因为随后可以在没有自由的材料束的情况下制造涂抹构件。

因此,可以获得既可大量装载产品又由于其机械强度而具有良好的梳理和分开睫毛的能力的涂抹构件。

涂抹器由分离的元件制成的事实使得可以容易地给中空的涂抹构件的腔提供各种形状,和/或在中空的涂抹构件之间形成各种形状的几乎闭合的腔,该元件例如沿中心部件的轴线脱模,该中心部件的轴线是芯部穿过中心部件的总体方向,该轴线能够平行于腔的轴线,该腔的轴线是腔穿过涂抹构件的方向。如果需要的话,特别是当腔的轴线垂直于半径取向时,可以利用涂抹构件的弹性变形进行脱模。

由中空的涂抹构件形成的腔也可以几乎是闭合的,也就是说,限定该腔的材料束在短距离上被中断,而不是延伸通过闭合的环。该距离小于或等于0.3mm,更好的是小于或等于0.2mm,甚至更好的是小于或等于0.1mm。

还有可能的是,通过调整涂抹构件的形状及其闭合性而在可以收集组合物的涂抹器部件上产生几乎闭合的腔,并且这可以与中空的涂抹构件的存在相结合。在此,本发明也利用以下事实:最初与芯部分离的元件的存在使得可以将所述元件制造成在传统的注塑成型的刷上难以(如果不是不可能)模制的形状。几乎闭合的腔应当理解为是指相邻的涂抹构件在距中心部件的非零径向距离处靠近在一起,且所述距离小于或等于0.3mm,更好的是小于或等于0.2mm,甚至更好的是小于或等于0.1mm。例如在距中心部件至少0.5mm处测量间隔。例如,相邻的涂抹构件具有从芯部开始并限定齿的一连串的尖端拱形部,其中两个相邻的涂抹构件足够靠近在一起以使得在这两个涂抹构件之间通过从最接近中心部件的齿延伸的部分形成几乎闭合的腔。

在示例性实施方式中,中空的涂抹构件具有延伸通过整个环的材料束。该材料束例如围绕环的大部分周长或甚至围绕环的整个周长具有基本上恒定的横截面。

该环可以完全延伸到距中心部件一定距离处,并且这可以具有以下优势:在相对于芯部径向相对较远的位置(例如距中心部件的表面大于3mm的位置)形成产品的储存,与通过将塑料注塑成型产生的具有简单尖状物的刷相比,这构成了显著的差异,在这些已知的刷中在尖状物的基部并且在与芯部不距显著的径向距离处形成产品的储存。

在变型实施方式中,中空的涂抹构件具有延伸通过由中心部件闭合的不完整的环的材料束。这可以使涂抹构件具有更宽的基部,从而具有更大的稳定性,并且可以将腔延伸到中心部件。

当中空的涂抹构件的腔在涂抹构件的大部分径向尺寸上延伸、特别是在其差不多整个高度上延伸时,除了形成环的该材料束的厚度外,这倾向于增加容纳在涂抹构件中的产品的量,并且可以受益于在涂抹构件的差不多整个高度上的产品的储存。

沿圆周方向测量(即垂直于中间半径测量)的腔的宽度可以是恒定的或可变的。当该宽度变化时,可以根据所期望的化妆效果选择其变化,以便在距芯部所期望的距离处收集更多或更少的产品。

在变型实施方式中,中空的涂抹构件在其周边是带齿的。齿例如由一连串的向外凹的尖端拱形部形成。涂抹构件例如具有冬青叶的整体形状。存在于涂抹构件的周边的齿可以促进睫毛的夹住,并且还形成适合于在距元件的中心部件的径向距离处收集产品的突起。

在变型实施方式中,涂抹构件具有通过顶部拱形部连接的两个侧向拱形部,侧向拱形部和顶部拱形部优选地在其交汇点处形成齿。这些齿可以帮助梳理和分开睫毛。顶部拱形部可以是向外凹的,在这种情况下,由顶部拱形部形成的凹面使得可以在距中心部件径向距离处收集产品。侧向拱形部可以在与在其之间形成的腔的相反方向上是凹的。涂抹构件可以具有远离中心部件向外变宽的形状。

因此,根据本发明的涂抹器可以具有单独或组合考虑的以下特征中的一者或多者:

-所述涂抹构件具有两个分叉的臂,所述两个分叉的臂在彼此之间限定所述凹面;

-所述臂是直线形的,所述凹面具有v的整体形状;

-所述元件包括多个涂抹构件,每个涂抹构件具有x形头部,所述x形头部通过支腿附接至所述中心部件;

-所述元件包括至少一个涂抹构件,所述涂抹构件具有扩大的基部,所述基部尤其是朝向所述中心部件变宽,所述基部优选地具有位于所述臂的连续部中的侧面;

-所述元件包括至少一个带齿的涂抹构件,所述齿由一连串的向外凹的尖端拱形部形成,所述凹面由所述拱形部中的一者形成;

-所述凹面沿与所述涂抹构件的延伸轴线成小于或等于30°的角度的方向是敞开的;

-所述元件包括至少一个涂抹构件,所述涂抹构件具有两个侧向的臂(100),所述两个侧向的臂在其端部通过拱形部接合在一起,所述拱形部具有限定所述凹面的凹形。

-每个元件具有多个相同的涂抹构件,每个涂抹构件具有所述凹面;

-所述芯部是扭绞的;

-所述元件的涂抹构件的延伸轴线是共面的;

-所述元件的至少一个涂抹构件在平面中是平坦的,并且特别地,同一元件的每个涂抹构件在所述元件的所有涂抹构件共有的平坦平面中是平坦的;

-所述元件的涂抹构件具有在包含所述中心部件的轴线的平面中取向的平坦平面。

本发明的另一主题是一种包装和涂抹装置,其具有:

-包含待涂抹的组合物的容器,

-根据本发明的涂抹器。

本发明的另一主题是一种用于睫毛和/或眉毛的美容处理、特别是用于化妆睫毛和/或眉毛的方法,所述方法包括以下步骤:借助于根据本发明的涂抹器将美容组合物涂抹至所述睫毛。

附图说明

通过阅读本发明的非限制性的示例性实施方式的以下详细描述并通过查阅附图,可以更好地理解本发明,其中:

-图1示出根据本发明的包装和涂抹装置的示例的示意性局部视图,

-图2单独地示出根据本发明制造的涂抹器的示例的涂抹器部件,

-图3单独地示出用于制造图2中所示的涂抹器部件的元件,

-图4示出可以在其上安装元件的芯部的示例,示出了在安装元件和扭绞之前的芯部,

-图5、图7、图9、图11和图13是类似于图3的元件的变型实施方式的视图,

-图6、图8、图10、图12和图14分别示出用图5、图7、图9、图11和图13中的元件制造的涂抹器部件,以及

-图14至图24示出根据本发明的涂抹器的涂抹构件的变型。

具体实施方式

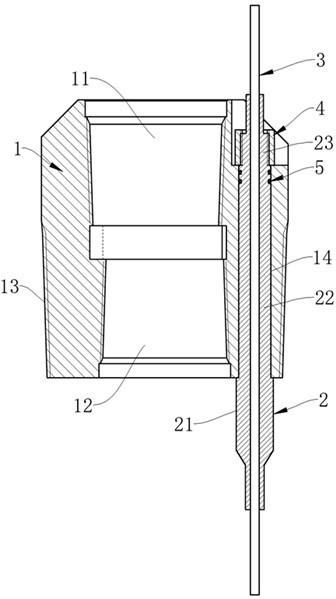

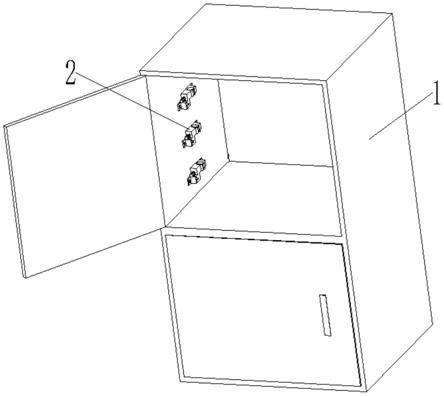

在图1中示意性且局部地显示的包装和涂抹装置1具有包含待涂抹的组合物的容器2和用于涂抹该组合物的涂抹器3。

容器2包括主体,如图所示,该主体例如设置有带螺纹的颈部4,当不使用装置1时,涂抹器3可以固定至颈部4。

擦拭构件(图中未示出)以通常的方式固定在容器的颈部中。擦拭构件可以是具有锥形、波浪形或其它形状的柔性唇部。

涂抹器3包括用于涂抹组合物的涂抹器部件5,该涂抹器部件5安装在杆6的一端,杆6的另一端承载有夹持构件7,在所讨论的示例中,夹持构件7还构成用于容器2的闭合构件,该闭合构件被设计成固定至颈部4。

所涂抹的组合物可以由旨在用于化妆或用于护理睫毛和/或眉毛的任何美容产品构成。优选地,该组合物是睫毛膏。该组合物可以尤其包括在水性介质或无水介质中分散的颜料,例如铁氧化物。优选地,容器的容量是5ml至30ml。

图2示出由多个独立元件10制成的涂抹器部件5的示例,其中一个独立元件在图3中已被单独示出。

优选地,根据专利us8899241b2的教导来制造涂抹器部件5。因此,元件10安装在芯部9上,芯部9将元件10保持成堆叠的方式并且将元件10相对于彼此固定。如图4中所示,该芯部9例如是扭绞的芯部,其由折叠成发夹形式的金属缆线制成。

在变型中,芯部可以由两根分离的金属缆线构成,所述两根分离的金属缆线以基本上平行的方式定位,如同图4中所示的发夹的臂,元件10穿入到该臂上,然后将该臂扭绞。

元件10具有孔11,孔11在图3中示意性地示出,在芯部被扭转之前使芯部的臂9a和臂9b穿过孔11。

为了附图的清楚起见,在图2中未示出芯部9,在图3中仅示出穿过中心部件12的孔11。

在所讨论的示例中,元件10是相同的,但是如果将不同形状的元件10堆叠在涂抹器部件5内的芯部9上,也不脱离本发明的范围。

如在图3中可以看到的,每个元件10具有涂抹构件30,在使用涂抹器3时涂抹构件30与睫毛或眉毛接合。在该示例中,涂抹构件30具有相同的外部形状,但是如果外部形状不同,也不脱离本发明的范围。

中心部件12为平坦盘的形式,用于芯部9的臂9a、臂9b穿过的孔11相对于元件10的轴线x对称地布置,该轴线可以是中心部件12的对称轴线。

涂抹构件接合到的中心部件12的表面可以是绕轴线x的旋转柱面的形状,但是其它形状也是可以的。

在所示的示例中,每个涂抹构件30在与中心部件12的平坦平面重合的平面中具有平坦的形状,该平面垂直于轴线x并且垂直于涂抹器部件5的轴线z。

每个涂抹构件30包括径向的臂300,该径向的臂300在其端部具有x形头部301,该头部301具有朝向中心部件12的彼此成90°取向的两个内臂302和朝向外部的彼此成90°取向的两个外臂303。

x的中心位于涂抹构件30的延伸轴线y上。

臂302和臂303的长度s例如是0.1mm至3mm,针对头部301的不同臂,该长度可以相同或不同。

在所讨论的示例中,臂302和臂303相对于延伸轴线以大约45°的角度延伸。

内臂302形成钩,该钩适合于夹持引入至涂抹器部件中的睫毛。内臂的凹陷取向使其可以容易地夹住睫毛。

外臂303在彼此之间限定了腔305,腔305的轴线t与延伸轴线y重合,腔305沿轴线t的方向向外径向地敞开,并且组合物可以通过表面张力而堆积在腔305中,同时保持容易接近睫毛。腔305的底部位于距中心部件12的距离q处,q例如是0.5mm至7.5mm,更好地是1mm至6mm。

比率q/h(其中h是涂抹构件的总高度)优选地大于或等于25%,更好地大于或等于50%。

为了制造涂抹器部件2,按照专利us8899241b2的教导,将元件10穿入到芯部9上,然后将芯部9扭绞。元件10的数量例如是2个至100个,更好地是5个至15个。

为了制造元件10,可以在合适的模具中模制元件10,使得沿轴线x进行脱模。

通常,任何热塑性材料都可以用于模制元件10,而与中心部件12和接合至该中心部件12的涂抹构件的形状无关。特别地,可以使用聚烯烃或(例如sebs类型的)热塑性弹性体。

也可以由非热塑性材料(例如金属材料或陶瓷材料)来制造元件10。

在芯部的扭绞期间,元件10可以相对于彼此旋转,从而如图2所示,沿芯部在元件之间产生渐进的角度偏移,这能够在适当的情况下产生涂抹器部件5的螺旋形沟。

在一变型中,当元件10被安装在非扭绞的芯部(例如由具有非圆形横截面的轴构成的芯部,中心部件12具有对应形状的开口,以便允许中心部件安装在轴上而不相对于轴旋转)上时,元件10可以以其最终取向设置在芯部上。

如果合适的话,可以制造具有互补的突起的中心部件12,所述突起相互配合以使得更容易将一个元件10相对于相邻的元件10定位在绕芯部的纵向轴线的预定角度位置中。

图5和图6中的变型实施方式具有中空的涂抹构件20,并且每个中空的涂抹构件限定内腔14。

所有的涂抹构件20均具有带齿的形状。每个内腔14由材料束80界定,该材料束形成一连串的向外凹的尖端拱形部,在两个拱形部之间的交汇点形成齿。更具体地,在所示的示例中,该材料束80形成从中心部件12开始的第一尖端拱形部81,该第一尖端拱形部81接合至第二拱形部82,从而形成第一齿86,该第二拱形部82本身接合至第三拱形部83,从而形成齿84。

每个涂抹构件20具有相对于其延伸轴线y对称的形状。

两个拱形部83在其交汇点处形成齿85,该齿限定中空的涂抹构件20的顶点并且位于延伸轴线y上。

因此,每个涂抹构件20具有冬青叶的整体形状。在该示例中,内腔14基本上在涂抹构件20的整个高度(减去该材料束80所占据的厚度)上延伸。因此,沿延伸轴线y(即在所讨论的示例中的沿半径)测量的腔14的高度m大于或等于高度h的一半。在l和h之间例如存在以下关系:0.5h≤l≤2h,其中,l表示垂直于延伸轴线y测量的涂抹构件的最大横向尺寸。

图5示出两个相邻涂抹构件之间在齿86处存在的间隙e相对较小,例如小于或等于0.3mm,并且特别地可以是0.1mm至0.3mm。

在所示的示例中,涂抹构件20基本上在其基部交汇,在该基部处材料束80接合至中心部件12。相邻涂抹构件的齿86相对靠近在一起的事实使得可以在相邻两个涂抹构件的第一拱形部81之间形成在相对有限的空间90中的产品的储存,该空间仅通过宽度为e的相对狭窄的开口91与外部连通。该宽度e可以小于或等于0.3mm,更好地小于或等于0.2mm,甚至更好地小于或等于0.1mm。

在该狭窄的开口91的任一侧上延伸的拱形部82限定空间94,在该空间94中,可以在距中心部件12的非零径向距离处堆积产品。因此,使用者具有产品在该空间94中的储存,可以在该空间中引入睫毛,同时受益于在不同的拱形部之间的交汇点处形成的齿,以夹持睫毛。

由不同的拱形部形成的所有凹面形成产品可以收集在其中的相应数量的缺口,从而增加了涂抹器部件5的装载容量。

每个端部拱形部83限定沿方向t敞开的腔89,该方向t与延伸轴线y成相对小的角度y,y小于或等于30°,使得腔89基本上径向地向外敞开。在所示的示例中,方向t与腔89的中轴线重合,该中轴线也是该腔的对称轴线。腔89的取向使得睫毛更容易接近已经收集在内部的产品。当腔89存在于涂抹器部件5的周边时,该接近甚至是更容易的,使得睫毛不必很深地进入涂抹器部件以装载产品。

在使用涂抹器部件5时、特别是在穿过擦拭构件或将组合物涂抹至睫毛和眉毛时,相对于可以施加的力,涂抹构件20的相对较宽的基部使其具有良好的稳定性。腔14有助于赋予用于穿过涂抹构件上的擦拭构件的柔性。

由于芯部的扭绞,元件10可以绕涂抹器部件的纵向轴线z成角度地偏移,如图6所示。

现在将参考图7和图8描述涂抹器部件5的变型实施方式。

在该示例中,元件10仅具有中空的涂抹构件20,该中空的涂抹构件20限定了相应数量的内腔14。

每个涂抹构件20由两个侧向拱形部100形成,两个侧向拱形部100在其远端通过顶部拱形部101接合,侧向拱形部100和顶部拱形部101是向外凹的。拱形部100和拱形部101在其交汇点处形成齿102。

涂抹构件20由材料束105形成。

顶部拱形部101限定腔109,该腔109沿方向t敞开,该方向t与涂抹构件20的延伸轴线y重合,并且也是涂抹构件20的对称中轴线。

产品可以收集在由顶部拱形部101限定的腔109中,顶部拱形部101的底部从齿102的顶点沿延伸轴线y往回缩。产品还可以收集在由材料束105形成的内腔14中。相邻的两个涂抹构件20的面对的侧向拱形部100在彼此之间限定空间111,产品也可以收集在该空间111中。该空间通过狭窄的开口112与外部连通,该开口112在相邻的两个涂抹构件20的两个齿102之间引出。

开口112狭窄的事实改善了产品在涂抹构件20之间的保留。

因此,图5中的示例的涂抹构件20使得可以将产品收集在内腔14中,并且也可以收集在顶部拱形部101的凹口中。

齿102由于其相对于延伸轴线y的倾斜取向而有利于睫毛的夹住。最后,相邻的涂抹构件20之间的相对小的间隔也有助于睫毛的夹住,该睫毛能够被引入到空间111中。

在所示的示例中,相邻的两个涂抹构件的侧向拱形部100在其基部交汇。涂抹构件20的数量等于8个。

如图6中所示,由于芯部的扭绞,元件10可以成角度地偏移。

图9中所示的元件10具有绕中心部件12在圆周方向上交替的涂抹构件400和涂抹构件410。

涂抹构件400由径向的臂构成,径向的臂具有朝其自由端减小的横截面,径向的臂的延伸轴线y与半径重合。

当沿中心部件12的轴线x观察时,涂抹构件410具有三角形的扩大的基部403,所述扩大的基部403在中心部件12处与相邻的径向的臂400的基部交汇。

两个v形臂405附接至基部403的顶点,这些臂405与基部403的侧面403a连续地延伸并且在彼此之间形成腔408,该腔408沿径向方向t向外径向地敞开,该径向方向t与延伸轴线y重合。臂405相对于延伸轴线y彼此对称地延伸,该延伸轴线y是涂抹构件的对称轴线。

沿延伸轴线y测量的该腔408的深度n例如大于或等于0.1mm,更好地大于或等于0.5mm。

例如,比率n/h为25%至50%,其中h表示涂抹构件的总高度。

从腔408的底部到中心部件12的表面的距离h-n例如是1.9mm至7.9mm,更好地是1.5mm至4mm。

组合物可以在距中心部件12的表面的非零径向距离处收集在腔408中。

如图10中所示,由于芯部的扭绞,元件10可以成角度地偏移。

在刚刚参考图2至图10描述的示例中,每个涂抹构件具有在中心部件12的平坦平面中的平坦形状,并且具有沿中心部件12的轴线x测量的厚度,该厚度小于或等于中心部件12的厚度。如现在将参照图11至图14所描述的,可以在不脱离本发明的范围的情况下给予涂抹构件不同的取向。

在这些附图的示例中,每个元件10具有比上述示例中更厚的中心部件12,并且每个涂抹构件具有在包含中心部件12的半径和轴线x的平面中的平坦形状。

在图11和图12中的示例中,元件10均具有中空的涂抹构件20,该涂抹构件20具有与图5和图6的示例中的形状相同的形状。

然而,在此示例中,涂抹构件数量更多。沿圆周方向连续的两个涂抹构件之间的间隔例如大于一个涂抹构件的厚度。

例如,元件10具有18个涂抹构件。

在图13和图14中的示例中,涂抹构件20与图7和图8的示例的涂抹构件相同。涂抹构件20在中心部件12上的布置与图11的示例中的布置相同。

在图15中所示的变型实施方式中,涂抹构件20包括中心臂501和两个侧向臂503,两个侧向臂503布置在中心臂501的远端半部的每一侧上并且向外分叉。侧向臂503可以仅由尖状物形成。

在中心臂501和每个侧向臂503之间,存在向外敞开的v形凹槽505。组合物可以在距中心部件12的表面的非零径向距离处堆积在v形凹槽中。

可以将睫毛引入该v形凹槽505中,这可以帮助保持睫毛,以便在其表面上散开组合物。

如图16中所示,中心臂501可以在其端部设置有扩大的头部502。头部502的存在在其基部处产生不连续部504,该不连续部能够改善涂抹器部件夹住睫毛。

扩大的头部502可以沿平坦的平面是平坦的。

此外,扩大的头部502可以是中空的。

扩大的头部可以具有圆形形状,例如,扩大的头部是盘形的。

在变型中,扩大的头部至少具有倒角的侧面。

沿延伸轴线y测量的该头部502的深度d例如大于或等于0.1mm,更好地大于或等于0.5mm。

例如,比率d/h是25%至50%。

从头部502的底部到中心部件12的表面的距离h-d例如是1.9mm至7.9mm,更好地是1.5mm至4mm。

侧向臂503可以设置在距中心部件不同的距离处。轴线可以具有不同的分叉角。

图17公开了另一示例,其中,侧向臂503从扩大的头部502延伸。

如图15至图17中所示,侧向臂503可以朝向涂抹构件20的外部延伸。在未示出的变型中,侧向臂垂直于涂抹构件20的纵向轴线或朝向涂抹构件的中心部件12延伸。在图15至图17中示出了相对于涂抹构件20的延伸轴线y在相同的纵向平面中的两个侧向臂503。然而,涂抹构件20可以包括一个或多于两个的侧向臂,并且该侧向臂可以在相对于涂抹构件20的延伸轴线y的不同的纵向平面中延伸。侧向臂503可以具有与图15至图17中所示的形式不同的形式。例如,侧向臂503可以更短、弯曲或具有扩大的端部。

在图18的示例中,涂抹构件20由材料束620形成,该材料束具有一连串的向外凸的尖端拱形部。

涂抹构件20具有相对于其延伸轴线y对称的形状。该材料束620从中心部件12开始依次形成第一拱形部601、第二拱形部602和第三拱形部603。两个拱形部603在涂抹构件20的顶点处交汇并形成齿。该齿位于延伸轴线y上。

拱形部602和拱形部603在其远离腔14的交汇点处形成可以容纳组合物的凹口608。拱形部601和拱形部602也是如此,在其交汇点处限定凹口609。

在变型中,涂抹构件20不是中空的,并且呈现具有与图18中所示的外表面的形状相同的外表面。

图19示出了另一实施方式,其中,涂抹构件20由两个侧向支腿703形成,这两个侧向支腿在其远端处通过顶部臂701接合。

顶部臂701呈波状形式。这种波状形式由一连串的拱形部组成,在此示例中为三个拱形部。向外凸的两个拱形部705和707和向外凹的中心拱形部702。两个支腿703和709中的每一者具有倒圆边缘,分别地,支腿703在其边缘与拱形部705连接,支脚709在其边缘与拱形部707连接。

中心拱形部701限定腔702,该腔702在方向t上向外敞开,该方向t与涂抹构件20的延伸轴线y重合,并且也是涂抹构件20的对称中轴线。

产品可以收集在由中心拱形部701限定的腔702中。产品还可以收集在由材料束105形成的内腔14中。

因此,图19中所示的示例的涂抹构件20使得可以将产品收集在内腔14中,并且还可以收集在中心拱形部701的凹口中。

图20示出根据本发明的涂抹构件的另一示例。该构件由具有大致心形的材料束成。该材料束从中心部件12开始形成第一臂801、上v形部和第四臂807,第一臂从中心部件12延伸并从该中心部件12向上倾斜,上v形部包括第二臂803和第三臂805,第二臂803连接至第一臂801的上端部并且具有上圆角边缘,第二臂803在该上圆角边缘与第一臂801的上端部连接,第三臂805从第二臂803的自由端部开始沿与第一臂和第二臂相反的方向向上倾斜,第四臂807以向下的角度延伸以与第一臂801和中心部件12交汇。

两个臂803和805限定腔802,该腔802在与涂抹构件20的延伸轴线y重合的方向上敞开,并且该方向也是涂抹构件20的对称中轴线。

产品可以在距中心部件12的非零距离处收集在腔802中。

产品还可以收集在由该材料束形成的内腔14中。

因此,图20的示例的涂抹构件20使得可以将产品收集在内腔14中,并且还可以收集在腔802的凹口中。

在变型中,涂抹元件20不是中空的,并且呈现具有形状与图20所示的外表面形状相同的外表面。

图21示出另一实施方式,其中,涂抹构件20由两个侧向支腿903形成,这两个侧向支腿在其远端通过顶部臂901接合。

顶部臂901在其朝向涂抹构件20的外部的侧面上呈现出一些突起905,突起905在其之间形成凹面907以堆积产品。图21中所示的突起905为向外的凸形突起,但是它们可以是任何突起,如例如图23和图24所示。

在图19和图21中,涂抹构件20形成闭合的环。如图22至图23所示,涂抹构件20可以形成不闭合的环。如图所示,该环可以在其与中心部件12的连接点中的一者处敞开,或者该环可以由涂抹构件20中的开口形成。

当然,本发明不限于刚刚描述的示例。例如,在每个示例中,涂抹构件的数量可以不同。

例如,可以在不同的芯部元件10上堆叠,该芯部元件10例如由不同的材料(尤其是具有不同硬度的材料)制成,和/或该芯部元件10具有不同形状的涂抹构件。

芯部可以被给定使得涂抹器部件沿弯曲的纵向轴线延伸的曲率。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。