1.本发明属于半导体材料技术领域,涉及一种卤化铅铯钙钛矿量子点及其制备方法。

背景技术:

2.随着半导体技术的快速发展,钙钛矿量子点材料作为一类常用的半导体材料应用广泛,尤其是全无机卤化铅铯钙钛矿量子点因具有较窄的发射峰宽和较高的量子产率,光电性能优异独特,使其能够广泛应用于平板显示、光电探测、激光、照明、医学成像等领域;在钙钛矿量子点材料保持优异性能的同时,其稳定性的强弱将成为限制其发展与应用的重要因素。

3.为提高钙钛矿量子点的稳定性,最初量子点材料常被保存在各种非极性溶剂及聚合物凝胶中来提高其稳定性,但该种方式在实际应用时仍存在较大限制;而目前的研究中,可以利用分子筛材料作为外壳框架,在不使用配体的同时将量子点纳米晶分隔开来,从而提高钙钛矿量子点的稳定性。

4.cn 109810703a公开了一种cspbbr3量子点的室温制备方法,该方法包括:提供铯源溶液、铅源溶液和分散有阳离子表面活性剂的极性溶剂,将所述三种溶液进行混合,将得到的量子点的粗液加入乙酸乙酯加以分散,然后进行分离提纯,得到包含cspbbr3量子点的溶液。该方法制备的cspbbr3量子点是以溶液状态存在的,其应用范围有限,难以得到固体形态的cspbbr3量子点材料,且原料直接在溶液中常温反应,所得产物的稳定性有限。

5.cn 109988557a公开了一种新型固体绿色cspbbr3量子点微晶发光材料的制备方法,具体包括:按摩尔比称取h3bo3、sio2、zno、srco3、cs2co3、pbbr2、nabr;在氮气环境对原料进行充分研磨并置于密封性较好的坩埚内;高温加热后炉外冷却至室温,精细研磨成粉状cspbbr3量子点微晶。该方法中cspbbr3量子点的制备是将多种原料组分进行混合,高温加热反应过程中难以控制特定反应产物的生成,也未明确生成规则形状的模板控制量子点的尺寸。

6.cn 111534301a公开了一种cspbbr3钙钛矿量子点的制备方法,该方法包括:将钛酸四丁酯、正硅酸乙酯、naoh溶液、异丙醇和模板剂混合,进行水热反应,得到钛硅酸钠;将钛硅酸钠和csbr溶液混合,进行离子交换,得到离子交换后的钛硅酸钠;再将其与pbbr2溶液、十八烯混合,进行原位反应,得到所述cspbbr3钙钛矿量子点。该方法主要是利用钛硅酸钠的离子交换作用以及孔道结构,但并未明确钛硅酸钠制备后模板剂的去向,同时该反应同样为液相反应,并未明确得到的量子点溶液如何得到固体以及其稳定性的强弱。

7.综上所述,对于卤化铅铯钙钛矿量子点的制备,还需要选择合适的原料及工艺,使得反应可控性增强,提高量子点材料的量子效率以及稳定性,同时简化操作步骤,降低成本。

技术实现要素:

8.针对现有技术存在的问题,本发明的目的在于提供一种卤化铅铯钙钛矿量子点及其制备方法,所述方法通过未脱模分子筛的制备与使用将分子筛脱模和卤化铅铯熔融填充、包覆分子筛的步骤在同一煅烧过程内完成,优化处理工艺,同时,卤化季铵盐的使用能够保证煅烧过程中卤素的挥发,并与卤化铅铯配位结合,减少生成的卤化铅铯量子点的缺陷,增强结晶效果,从而提高量子效率。

9.为达此目的,本发明采用以下技术方案:

10.本发明提供了一种卤化铅铯钙钛矿量子点的制备方法,所述制备方法包括以下步骤:

11.(1)将卤化季铵盐模板剂溶液与硅源混合,依次进行陈化反应、水热晶化反应,得到未脱模的分子筛;

12.(2)将步骤(1)得到的未脱模的分子筛与铅源、铯源混合物和/或卤化铅铯原料混合后研磨,得到混合粉末;

13.(3)将步骤(2)得到的混合粉末进行一段煅烧,脱除模板剂,继续升温进行二段煅烧,卤化铅铯熔融后填充分子筛孔道,降温后得到卤化铅铯钙钛矿量子点。

14.本发明中,对于卤化铅铯钙钛矿量子点的制备,其量子效率和稳定性是重要的衡量因素;通过选择卤化季铵盐作为模板剂来制备分子筛,同时在该步骤中并不脱除模板剂,通过将其与铅源、铯源混合物或卤化铅铯原料充分混合后共同煅烧,将煅烧过程分为两段,先是模板剂的脱除步骤,该过程中模板剂中卤素的挥发能与卤化铅铯中的铅配位结合,多余的卤素附着于卤化铅铯的表面,也实现了卤化铅铯的预热过程,再经过升温后的二段煅烧,将卤化铅铯熔融,使其能够灌入脱模后的分子筛的孔道中,分布均匀,甚至包覆分子筛,得到的量子点稳定性强,该煅烧过程能够维持体系中的富卤状态,减少生成的卤化铅铯量子点的缺陷,增强其结晶效果,提高量子效率;而且该煅烧过程将模板剂的脱除和卤化铅铯熔融填充形成量子点合二为一,避免了重复升降温的操作,简化了操作工艺,节省时间,降低成本。

15.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

16.作为本发明优选的技术方案,步骤(1)所述卤化季铵盐模板剂包括溴化季铵盐模板剂。

17.优选地,所述溴化季铵盐包括十六烷基三甲基溴化铵、十六烷基三乙基溴化铵或十六烷基二甲基乙基溴化铵中任意一种或至少两种的组合,所述组合典型但非限制性实例有:十六烷基三甲基溴化铵和十六烷基三乙基溴化铵的组合,十六烷基三乙基溴化铵和十六烷基二甲基乙基溴化铵的组合,十六烷基三甲基溴化铵、十六烷基三乙基溴化铵和十六烷基二甲基乙基溴化铵的组合等。

18.优选地,步骤(1)所述卤化季铵盐模板剂溶液的制备包括:先将卤化季铵盐溶解于水中,然后采用氨水调节ph值至10~11,例如10、10.2、10.5、10.8或11等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.本发明中,所述模板剂选择卤素季铵盐,在起到模板剂作用的同时,还能够为卤化铅铯量子点的制备提供卤素,从而能够调控量子点的制备过程,提高其相应的性能,其中最

常使用的即为溴化季铵盐,也符合本发明中溴化铅铯量子点的制备。

20.优选地,步骤(1)所述硅源包括正四硅酸乙酯、四甲氧基硅烷、水玻璃、六氟合硅酸、四氢化硅或四氯化硅中任意一种或至少两种的组合,所述组合典型但非限制性实例有:正四硅酸乙酯和四甲氧基硅烷的组合,四甲氧基硅烷和水玻璃的组合,六氟合硅酸和四氯化硅的的组合,正四硅酸乙酯、四甲氧基硅烷和水玻璃的组合等。

21.优选地,步骤(1)所述硅源滴加或通入到卤化季铵盐模板剂溶液中。

22.优选地,步骤(1)所述卤化季铵盐和硅源的摩尔比为1:100~1:1,例如1:100、1:80、1:60、1:50、1:30、1:10、1:5或1:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明中,根据模板剂和硅源的选择,制备相应的分子筛种类,例如mcm

‑

41分子筛等;而且,所述分子筛的种类还可包括金属掺杂类分子筛,其制备时的原料还包括金属源,例如铝源、钒源等,以相应得到v

‑

mcm

‑

41分子筛、al

‑

mcm

‑

41分子筛等。

24.作为本发明优选的技术方案,步骤(1)所述陈化反应在搅拌条件下进行。

25.优选地,步骤(1)所述陈化反应的温度为20~30℃,例如20℃、22℃、24℃、26℃、28℃或30℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,步骤(1)所述陈化反应的时间为48~96h,例如48h、56h、64h、72h、80h、88h或96h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,步骤(1)所述水热晶化反应在水热反应釜中进行。

28.优选地,步骤(1)所述水热晶化反应的温度为110~130℃,例如110℃、105℃、110℃、115℃、120℃、125℃或130℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(1)所述水热晶化反应的时间为48~96h,例如48h、56h、64h、72h、80h、88h或96h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.本发明中,通过对分子筛制备过程中陈化、晶化工艺的控制,加上上述原料种类及用量的选择,能够对分子筛的孔径和粒径进行调控,以便更好地与不同尺寸的量子点进行匹配,有助于提高量子点的光电性能。

31.作为本发明优选的技术方案,步骤(1)所述水热晶化反应后,所得产物依次进行洗涤、干燥。

32.优选地,所述洗涤方式为水洗。

33.优选地,所述洗涤次数至少为3次,例如3次、4次、5次或6次等,至洗涤液呈中性。

34.优选地,所述干燥采用真空干燥的方式。

35.优选地,所述干燥的温度为60~80℃,例如60℃、65℃、70℃、75℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;时间为12~24h,例如12h、14h、16h、18h、20h、22h或24h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.作为本发明优选的技术方案,步骤(2)所述卤化铅铯原料包括溴化铅铯。

37.优选地,步骤(2)所述铅源包括溴化铅,所述铯源包括溴化铯。

38.优选地,步骤(2)所述铅源和铯源的摩尔比为1:1。

39.优选地,步骤(2)所述未脱模的分子筛与铅源、铯源混合物和/或卤化铅铯原料质

量比为(0.1~10):1,例如0.1:1、0.5:1、1:1、2:1、4:1、6:1、8:1或10:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为(4~8):1。

40.本发明中,所述未脱模的分子筛与铅源、铯源混合物和/或卤化铅铯原料的质量比是影响卤化铅铯量子点产物性能的重要因素,若两者的质量比过大,即卤化铅铯的加入量过少,会造成分子筛中包裹的量子点太少,量子点无法生长至合适的尺寸,影响发光性能,若两者的质量比过小,即卤化铅铯的加入量过多,cspbbr3不能有效地分隔开来,则会造成团聚,生成体相的非功能相,降低材料发光量子效率。

41.优选地,步骤(2)所述研磨采用研钵或球磨机进行操作。

42.优选地,步骤(2)所述研磨的时间为4~6h,例如4h、4.5h、5h、5.5h或6h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,步骤(2)所述研磨后混合粉末的粒径为0.1~5μm,例如0.1μm、0.5μm、1μm、2μm、3μm、4μm或5μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.本发明中,所述卤化铅铯的常用制备方法之一为固相反应法,将卤化铅和卤化铯原料混合后在研磨过程中即可发生反应,生成卤化铅铯,因而本发明步骤(2)中既可选择铅源、铯源,也可选择卤化铅铯,前者在其与分子筛的混合研磨过程中也会生成卤化铅铯。

45.作为本发明优选的技术方案,步骤(3)所述一段煅烧的温度为500~560℃,例如500℃、510℃、520℃、530℃、540℃、550℃或560℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为530~550℃。

46.优选地,步骤(3)所述一段煅烧的升温速率为1~20℃/min,例如1℃/min、3℃/min、5℃/min、8℃/min、10℃/min、12℃/min、15℃/min或20℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为5~10℃/min。

47.优选地,步骤(3)所述一段煅烧的保温时间为3~10h,例如3h、4h、5h、6h、7h、8h、9h或10h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.作为本发明优选的技术方案,步骤(3)所述二段煅烧在一段煅烧的基础上继续升温。

49.优选地,步骤(3)所述二段煅烧的温度为570~800℃,例如570℃、600℃、620℃、650℃、700℃、750℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为600~650℃。

50.优选地,步骤(3)所述二段煅烧的升温速率为3~6℃/min,例如3℃/min、3.5℃/min、4℃/min、4.5℃/min、5℃/min、5.5℃/min或6℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51.优选地,步骤(3)所述二段煅烧的保温时间为20~60min,例如20min、25min、30min、35min、40min、45min、50min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.本发明中,两段煅烧过程温度的区别主要是前者需要低于卤化铅铯的熔点,主要是进行模板剂的脱除,使得分子筛的内部孔道能够空余出来,后者则是高于卤化铅铯的熔点,形成熔融态将分子筛内部孔道填充,形成卤化铅铯量子点与分子筛的复合物,有效提高量子点的稳定性。

53.作为本发明优选的技术方案,步骤(3)所述降温的速率为1~3℃/min,例如1℃/min、1.5℃/min、2℃/min、2.5℃/min或3℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54.优选地,步骤(3)二段煅烧后的产物降至室温,然后重复进行洗涤、分离,最后进行干燥。

55.优选地,所述洗涤为水洗,洗涤次数为3~5次,例如3次、4次或5次。

56.优选地,每次洗涤后进行离心分离。

57.优选地,所述离心分离的转速为4000~6000r/min,例如4000r/min、4500r/min、5000r/min、5500r/min或6000r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58.优选地,每次离心分离的时间为4~6min,例如4min、4.5min、5min、5.5min或6min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59.优选地,所述干燥采用真空干燥的方式。

60.优选地,所述干燥的温度为60~80℃,例如60℃、65℃、70℃、75℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;时间为12~24h,例如12h、14h、16h、18h、20h、22h或24h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61.作为本发明优选的技术方案,所述制备方法包括以下步骤:

62.(1)将溴化季铵盐模板剂溶液与硅源混合,混合方式为将硅源滴加或通入到溴化季铵盐模板剂溶液中,依次进行陈化反应、水热晶化反应,所述陈化反应在搅拌条件下进行,陈化反应的温度为20~30℃,时间为48~96h,所述水热晶化反应的温度为110~130℃,时间为48~96h,所得产物依次进行洗涤、干燥,得到未脱模的分子筛;

63.(2)将步骤(1)得到的未脱模的分子筛与溴化铅、溴化铯混合物和/或溴化铅铯原料混合后研磨,所述未脱模的分子筛与溴化铅、溴化铯混合物和/或溴化铅铯原料质量比为(0.1~10):1,所述溴化铅和溴化铯的摩尔比为1:1,所述研磨的时间为4~6h,得到混合粉末,所述混合粉末的粒径为0.1~5μm;

64.(3)将步骤(2)得到的混合粉末进行一段煅烧,所述一段煅烧的温度为500~560℃,升温速率为1~20℃/min,保温时间为3~10h,脱除分子筛中的模板剂,继续升温进行二段煅烧,所述二段煅烧的温度为570~800℃,升温速率为3~6℃/min,保温时间为20~60min,溴化铅铯熔融后填充分子筛孔道,以1~3℃/min的速率降温至室温,然后重复进行洗涤、离心分离,再经干燥得到溴化铅铯钙钛矿量子点。

65.另一方面,本发明提供了一种采用上述制备方法得到的卤化铅铯钙钛矿量子点。

66.与现有技术相比,本发明具有以下有益效果:

67.(1)本发明所述方法通过未脱模分子筛的制备与使用将分子筛脱模和卤化铅铯熔融填充、包覆分子筛的步骤合二为一,在同一煅烧过程内完成,避免了重复升降温的操作,可以有效简化操作工艺,节省时间,降低成本;

68.(2)本发明中的煅烧过程分为两段,模板剂的脱除步骤中卤素的挥发能与卤化铅铯中的铅配位结合,多余的卤素附着于卤化铅铯的表面,也实现了卤化铅铯的预热过程,之后卤化铅铯熔融后灌入脱模后分子筛的孔道中,分布均匀,得到的量子点稳定性强,整个煅

烧过程能够维持体系中的富卤状态,减少生成的卤化铅铯量子点的缺陷,增强其结晶效果,提高量子效率,发光性能优异;

69.(3)本发明所述方法操作步骤简单,不使用极性有机溶剂,也无溶剂蒸干的步骤,且分子筛的制备可控性强,能够更好地与量子点匹配。

附图说明

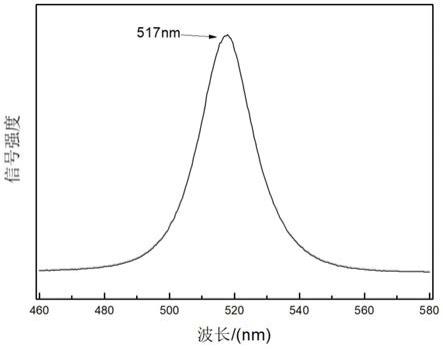

70.图1是本发明实施例1提供的溴化铅铯钙钛矿量子点的发射光谱图;

71.图2是本发明实施例1提供的溴化铅铯钙钛矿量子点的量子效率测试结果图;

72.图3是本发明实施例1和对比例1提供的溴化铅铯钙钛矿量子点的稳态光谱发光强度对比图。

具体实施方式

73.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

74.本发明具体实施方式部分提供了一种卤化铅铯钙钛矿量子点的制备方法,所述制备方法包括以下步骤:

75.(1)将卤化季铵盐模板剂溶液与硅源混合,依次进行陈化反应、水热晶化反应,得到未脱模的分子筛;

76.(2)将步骤(1)得到的未脱模的分子筛与铅源、铯源混合物和/或卤化铅铯原料混合后研磨,得到混合粉末;

77.(3)将步骤(2)得到的混合粉末进行一段煅烧,脱除模板剂,继续升温进行二段煅烧,卤化铅铯熔融后填充分子筛孔道,降温后得到卤化铅铯钙钛矿量子点。

78.以下为本发明典型但非限制性实施例:

79.实施例1:

80.本实施例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法包括以下步骤:

81.(1)将溴化季铵盐模板剂溶液与硅源混合,所述溴化季铵盐为十六烷基三甲基溴化铵,所述硅源为正四硅酸乙酯,溴化季铵盐模板剂溶液的制备包括:先将溴化季铵盐在搅拌条件下溶解于水中,溶液澄清透明后采用氨水调节ph值至10.5,所述溴化季铵盐和硅源的摩尔比为1:30,所述混合的方式为将硅源滴加到溴化季铵盐模板剂溶液中,依次进行陈化反应、水热晶化反应,所述陈化反应在搅拌条件下进行,陈化反应的温度为25℃,时间为72h,所述水热晶化反应的温度为115℃,时间为72h,所得产物依次进行水洗、真空干燥,水洗次数为3次,至洗涤液呈中性,干燥温度为65℃,时间为24h,得到未脱模的分子筛;

82.(2)将步骤(1)得到的未脱模的分子筛与溴化铅铯原料混合后采用玛瑙研钵研磨,所述未脱模的分子筛与溴化铅铯原料质量比为6:1,所述研磨的时间为5h,得到混合粉末,所述混合粉末的平均粒径为2μm;

83.(3)将步骤(2)得到的混合粉末进行一段煅烧,所述一段煅烧的温度为550℃,升温速率为5℃/min,保温时间为6h,脱除分子筛中的模板剂,继续升温进行二段煅烧,所述二段

煅烧的温度为600℃,升温速率为5℃/min,保温时间为30min,溴化铅铯熔融后填充分子筛孔道,以2℃/min的速率降温至室温,然后重复进行水洗、离心分离,水洗次数为4次,每次洗涤后以5000r/min的转速离心分离5min,再进行真空干燥,干燥温度为65℃,时间为24h,得到溴化铅铯钙钛矿量子点。

84.本实施例中,采用所述方法制备的溴化铅铯钙钛矿量子点呈黄色,在紫外光照射下,呈荧光绿色,其在420nm激发光条件下的发射光谱图如图1所示,发射峰半峰宽为20nm,发射峰顶端对应的波长值为517nm;

85.所述溴化铅铯钙钛矿量子点的量子效率测试结果如图2所示,在测试前积分球已经用标准发光样品罗丹明b进行了较准,分别测试了空白对照和样品在420nm激发光条件下的发射光谱,通过计算样品发射出的光子数与吸收的光子数之比,测得该样品量子效率为89.1%。

86.实施例2:

87.本实施例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法包括以下步骤:

88.(1)将溴化季铵盐模板剂溶液与硅源混合,所述溴化季铵盐为十六烷基三乙基溴化铵,所述硅源为四甲氧基硅烷,溴化季铵盐模板剂溶液的制备包括:先将溴化季铵盐在搅拌条件下溶解于水中,溶液澄清透明后采用氨水调节ph值至10,所述溴化季铵盐和硅源的摩尔比为1:5,所述混合的方式为将硅源滴加到溴化季铵盐模板剂溶液中,依次进行陈化反应、水热晶化反应,所述陈化反应在搅拌条件下进行,陈化反应的温度为30℃,时间为48h,所述水热晶化反应的温度为130℃,时间为48h,所得产物依次进行水洗、真空干燥,水洗次数为4次,至洗涤液呈中性,干燥温度为70℃,时间为20h,得到未脱模的分子筛;

89.(2)将步骤(1)得到的未脱模的分子筛与溴化铅铯原料混合后采用球磨机研磨,所述未脱模的分子筛与溴化铅铯原料质量比为2:1,所述研磨的时间为6h,得到混合粉末,所述混合粉末的平均粒径为0.5μm;

90.(3)将步骤(2)得到的混合粉末进行一段煅烧,所述一段煅烧的温度为530℃,升温速率为10℃/min,保温时间为8h,脱除分子筛中的模板剂,继续升温进行二段煅烧,所述二段煅烧的温度为650℃,升温速率为3℃/min,保温时间为40min,溴化铅铯熔融后填充分子筛孔道,以3℃/min的速率降温至室温,然后重复进行水洗、离心分离,水洗次数为3次,每次洗涤后以6000r/min的转速离心分离4min,再进行真空干燥,干燥温度为70℃,时间为20h,得到溴化铅铯钙钛矿量子点。

91.本实施例中,采用所述方法制备的溴化铅铯钙钛矿量子点呈黄色,在紫外光照射下,呈荧光绿色,其发射光谱、量子效率的测试条件与实施例1相同,发射峰半峰宽为22nm,发射峰顶端对应的波长值为513nm,量子效率可达到87%。

92.实施例3:

93.本实施例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法包括以下步骤:

94.(1)将溴化季铵盐模板剂溶液与硅源混合,所述溴化季铵盐为十六烷基二甲基乙基溴化铵,所述硅源为水玻璃,溴化季铵盐模板剂溶液的制备包括:先将溴化季铵盐在搅拌条件下溶解于水中,溶液澄清透明后采用氨水调节ph值至11,所述溴化季铵盐和硅源的摩

尔比为1:90,所述混合的方式为将硅源滴加到溴化季铵盐模板剂溶液中,依次进行陈化反应、水热晶化反应,所述陈化反应在搅拌条件下进行,陈化反应的温度为20℃,时间为96h,所述水热晶化反应的温度为110℃,时间为96h,所得产物依次进行水洗、真空干燥,水洗次数为5次,至洗涤液呈中性,干燥温度为80℃,时间为12h,得到未脱模的分子筛;

95.(2)将步骤(1)得到的未脱模的分子筛与溴化铅、溴化铯的混合物混合后采用玛瑙研钵研磨,所述溴化铅和溴化铯的摩尔比为1:1,所述未脱模的分子筛与溴化铅、溴化铯混合物的质量比为8:1,所述研磨的时间为4h,得到混合粉末,所述混合粉末的平均粒径为4μm;

96.(3)将步骤(2)得到的混合粉末进行一段煅烧,所述一段煅烧的温度为500℃,升温速率为2℃/min,保温时间为10h,脱除分子筛中的模板剂,继续升温进行二段煅烧,所述二段煅烧的温度为580℃,升温速率为6℃/min,保温时间为60min,溴化铅铯熔融后填充分子筛孔道,以1.5℃/min的速率降温至室温,然后重复进行水洗、离心分离,水洗次数为5次,每次洗涤后以4000r/min的转速离心分离6min,再进行真空干燥,干燥温度为80℃,时间为12h,得到溴化铅铯钙钛矿量子点。

97.本实施例中,采用所述方法制备的溴化铅铯钙钛矿量子点呈黄色,在紫外光照射下,呈荧光绿色,其发射光谱、量子效率的测试条件与实施例1相同,发射峰半峰宽为24nm,发射峰顶端对应的波长值为515nm,量子效率可达到83%。

98.实施例4:

99.本实施例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法包括以下步骤:

100.(1)将溴化季铵盐模板剂溶液与硅源混合,所述溴化季铵盐为十六烷基三甲基溴化铵,所述硅源为四氢化硅,溴化季铵盐模板剂溶液的制备包括:先将溴化季铵盐在搅拌条件下溶解于水中,溶液澄清透明后采用氨水调节ph值至10.8,所述溴化季铵盐和硅源的摩尔比为1:60,所述混合的方式为将硅源通入到溴化季铵盐模板剂溶液中,依次进行陈化反应、水热晶化反应,所述陈化反应在搅拌条件下进行,陈化反应的温度为22℃,时间为80h,所述水热晶化反应的温度为120℃,时间为60h,所得产物依次进行水洗、真空干燥,水洗次数为3次,至洗涤液呈中性,干燥温度为60℃,时间为16h,得到未脱模的分子筛;

101.(2)将步骤(1)得到的未脱模的分子筛与溴化铅、溴化铯的混合物混合后采用玛瑙研钵研磨,所述溴化铅和溴化铯的摩尔比为1:1,所述未脱模的分子筛与溴化铅、溴化铯混合物的质量比为0.5:1,所述研磨的时间为5.5h,得到混合粉末,所述混合粉末的平均粒径为1μm;

102.(3)将步骤(2)得到的混合粉末进行一段煅烧,所述一段煅烧的温度为540℃,升温速率为15℃/min,保温时间为4h,脱除分子筛中的模板剂,继续升温进行二段煅烧,所述二段煅烧的温度为700℃,升温速率为4℃/min,保温时间为20min,溴化铅铯熔融后填充分子筛孔道,以2.5℃/min的速率降温至室温,然后重复进行水洗、离心分离,水洗次数为4次,每次洗涤后以4500r/min的转速离心分离5min,再进行真空干燥,干燥温度为60℃,时间为16h,得到溴化铅铯钙钛矿量子点。

103.本实施例中,采用所述方法制备的溴化铅铯钙钛矿量子点呈黄色,在紫外光照射下,呈荧光绿色,其发射光谱、量子效率的测试条件与实施例1相同,发射峰半峰宽为25nm,

发射峰顶端对应的波长值为516nm,量子效率可达到85%。

104.实施例5:

105.本实施例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法包括以下步骤:

106.(1)将溴化季铵盐模板剂溶液与硅源混合,所述溴化季铵盐为十六烷基三乙基溴化铵,所述硅源为正四硅酸乙酯,溴化季铵盐模板剂溶液的制备包括:先将溴化季铵盐在搅拌条件下溶解于水中,溶液澄清透明后采用氨水调节ph值至10.2,所述溴化季铵盐和硅源的摩尔比为1:15,所述混合的方式为将硅源滴加到溴化季铵盐模板剂溶液中,依次进行陈化反应、水热晶化反应,所述陈化反应在搅拌条件下进行,陈化反应的温度为27℃,时间为60h,所述水热晶化反应的温度为125℃,时间为66h,所得产物依次进行水洗、真空干燥,水洗次数为4次,至洗涤液呈中性,干燥温度为75℃,时间为18h,得到未脱模的分子筛;

107.(2)将步骤(1)得到的未脱模的分子筛与溴化铅铯原料混合后采用玛瑙研钵研磨,所述未脱模的分子筛与溴化铅铯原料的质量比为10:1,所述研磨的时间为4.5h,得到混合粉末,所述混合粉末的平均粒径为3μm;

108.(3)将步骤(2)得到的混合粉末进行一段煅烧,所述一段煅烧的温度为555℃,升温速率为8℃/min,保温时间为7h,脱除分子筛中的模板剂,继续升温进行二段煅烧,所述二段煅烧的温度为750℃,升温速率为4.5℃/min,保温时间为45min,溴化铅铯熔融后填充分子筛孔道,以2℃/min的速率降温至室温,然后重复进行水洗、离心分离,水洗次数为5次,每次洗涤后以5500r/min的转速离心分离4min,再进行真空干燥,干燥温度为75℃,时间为18h,得到溴化铅铯钙钛矿量子点。

109.本实施例中,采用所述方法制备的溴化铅铯钙钛矿量子点呈黄色,在紫外光照射下,呈荧光绿色,其发射光谱、量子效率的测试条件与实施例1相同,发射峰半峰宽为21nm,发射峰顶端对应的波长值为517nm,量子效率可达到86%。

110.实施例6:

111.本实施例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法参照实施例4中的方法,区别仅在于:步骤(2)中所述未脱模的分子筛与溴化铅、溴化铯混合物的质量比为0.08:1,即溴化铅、溴化铯混合物的加入量偏多。

112.本实施例中,由于溴化铅铯前驱体的加入量偏多,烧结后的粉末呈现橙色,熔融的溴化铅铯无法全部灌入分子筛的孔道中,从而使得部分溴化铅铯团聚成体相,发光性能减弱,同时量子点尺寸变大,发光峰红移至523nm,造成整体量子效率下降至71%。

113.实施例7:

114.本实施例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法参照实施例5中的方法,区别仅在于:步骤(2)中所述未脱模的分子筛与溴化铅铯原料的质量比为12:1,即溴化铅铯原料的加入量偏少。

115.本实施例中,由于溴化铅铯原料的加入量偏少,烧结后的粉末呈现白色,分子筛的孔道填充不足,从而使得量子点没有生长到合适的尺寸,样品发光性能减弱,造成发射峰蓝移至505nm,量子效率下降至75%。

116.对比例1:

117.本对比例提供了一种溴化铅铯钙钛矿量子点的制备方法,所述制备方法参照实施

例1中的方法,区别仅在于:步骤(1)中分子筛制备时即进行煅烧,脱除模板剂,步骤(3)中直接进行二段煅烧过程。

118.本对比例中,由于分子筛的制备过程就将模板剂脱除,造成模板剂与溴化铅铯煅烧时,模板剂中的溴无法与溴化铅铯结合,无法维持煅烧过程中的富溴状态,容易造成生成的溴化铅铯量子点存在缺陷,且溴化铅铯无长时间预热过程,灌入分子筛孔道后不易均匀分布,所得溴化铅铯量子点的发光性能减弱,量子效率降低至59%。

119.实施例1和对比例1中溴化铅铯钙钛矿量子点的稳态光谱发光强度对比图如图3所示;由图3可知,使用实施例1中的一步法煅烧法制备的样品,相比对比例1中的方法,样品的发光强度明显更强;同时,模板剂的脱除和卤化铅铯熔融填充步骤分开进行,需要重复升降温过程,操作工艺复杂,能耗成本较高。

120.综合上述实施例和对比例可以得出,本发明所述方法通过未脱模分子筛的制备与使用将分子筛脱模和卤化铅铯熔融填充、包覆分子筛的步骤合二为一,在同一煅烧过程内完成,避免了重复升降温的操作,可以有效简化操作工艺,节省时间,降低成本;本发明中的煅烧过程分为两段,模板剂的脱除步骤中卤素的挥发能与卤化铅铯中的铅配位结合,多余的卤素附着于卤化铅铯的表面,也实现了卤化铅铯的预热过程,之后卤化铅铯熔融后灌入脱模后分子筛的孔道中,分布均匀,得到的量子点稳定性强,整个煅烧过程能够维持体系中的富卤状态,减少生成的卤化铅铯量子点的缺陷,增强其结晶效果,提高量子效率,发光性能优异;所述方法操作步骤简单,不使用极性有机溶剂,也无溶剂蒸干的步骤,且分子筛的制备可控性强,能够更好地与量子点匹配。

121.申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明方法的等效替换及辅助步骤的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。