1.本发明涉及一种增加砂加气混凝土耐候性的方法,还涉及一种耐候性好的砂加气混凝土产品,属于砂加气混凝土技术领域。

技术背景

2.砂加气混凝土作为一种性能优良的新型建筑材料,以砂子、水泥、粉煤灰、水、发泡剂,石灰,石膏等为主要原料,经发泡定型,整型,蒸压成型等工序制作而成。砂加气混凝土具有其他建筑材料不可比拟的优势:质轻、良好的保温隔热效果,同时兼具较好的隔音降噪功能,砂加气混凝土具有较好的耐热、耐火性能,具有较高的强度利用系数。此外,砂加气混凝土还具有经济性、易加工等其它优点。凭借其独特的优点砂加气混凝土已经在我国取得广泛的应用,例如:砂加气砌块(蒸压轻质砂加气自保温砌块、蒸压轻质砂加气高精砌块),砂加气墙板(内墙板、外墙板、楼板、抗裂板)、砂加气板材等。在实际工程应用中,砂加气混凝土不仅承受着荷载作用,同时还会受到各种环境因素的影响,如温度变化、冻融破坏等,这些问题导致其耐候性差。由于该材料孔隙多,密度小,硬度大韧性小、亲水性高疏水性弱、不够密实,从而导致其抗冻融能力差、耐候性差,因此在不利环境条件下可能会因耐候性不良而造成结构损伤,严重影响工程结构物的正常使用。

3.从砂加气混凝土诞生开始,大量的研究人员就从胶凝材料、发气剂、外加剂、养护方式的不同选取等方面来提升砂加气混凝土物理性能和力学性能,通过理论分析和科研实验对其进行不断改进和更好的应用。但由于砂加气混凝土在我国大规模推广使用的时间尚短,因此目前有关其耐候性能方面的研究较少,如果缺乏对加气混凝土耐候性的认识,在工程建设时没有做好相关工作而埋下耐久性不良的隐患,那么在后期使用过程将会需要花费大量资金进行维护,甚至造成不必要的人员伤亡和巨大的经济损失,所以对砂加气混凝土的耐候性的研究对推广砂加气混凝土具有积极意义。

技术实现要素:

4.针对目前砂加气混凝土存在的抗冻融性差、耐候性差等不足,本发明提供了一种增加砂加气混凝土耐候性的方法,该方法通过热固性树脂的加入,改善了砂加气混凝土的内部结构,从而提高了其抗冻融性、耐候性,提高了产品的质量。

5.本发明具体技术方案如下:一种增加砂加气混凝土耐候性的方法,该方法是:在砂加气混凝土制备过程中,向基础原料中加入热固性树脂粉,以增加砂加气混凝土的耐候性。

6.进一步的,本发明将热固性树脂粉与混凝土基础原料共混来制备砂加气混凝土,通过有机热固性树脂粉的引入,实现无机

‑

有机共同协同作用,克服了砂加气混凝土无机材料的缺点,发挥了有机材料的优势,热固性树脂粉添加到砂加气混凝土中后,通过高温交联、塑形,增加了混凝土憎水能力,改善了砂加气混凝土的内部结构,从而提高了混凝土抗

冻融能力,改善了砂加气混凝土的耐候性。

7.进一步的,所述基础原料是制备砂加气混凝土所必须的原料,这些基础原料可以从现有技术公开的方案中进行选择,例如其可以是砂子、水泥、粉煤灰、水、发泡剂,石灰,石膏等,现有技术中报道的砂加气混凝土的各种配方均可以作为本发明的基础原料。

8.进一步的,所述基础原料为水泥、石膏、石灰、铝粉、废浆和砂浆。所述废浆为不合格的砂加气混凝土产品或砂加气混凝土产品的切割下脚料经球磨机研磨后与等质量的水混合制成的废浆。所述砂浆为砂子经球磨机研磨后加等质量的水混合制成的砂浆。

9.进一步的,所述水泥、石膏、石灰、铝粉、废浆、砂浆的用量关系可以参照现有技术中公开的用量,在本发明某一具体实施例中,水泥、石膏、石灰、铝粉、废浆、砂浆的质量比为18

‑

22:3

‑

6:12

‑

18:2

‑

5:5

‑

10:50。

10.进一步的,所述热固性树脂粉为线性树脂,优选为三聚氰胺甲醛树脂粉、酚醛树脂粉中的一种或两种。优选的,所述热固性树脂粉为质量比1

‑

3:1的三聚氰胺甲醛树脂粉和酚醛树脂粉的混合物。

11.进一步的,所述热固性树脂粉占基础原料总质量的0.1%

‑

5%,所述基础原料以干料计。

12.进一步的,所述砂加气混凝土的制备方法采用传统的高温蒸压工艺,将热固性树脂粉与基础原料混合,然后共同发泡定型、脱模整型、蒸压成型,得到耐候性好的砂加气混凝土。

13.进一步的,发泡采用恒温发泡,温度为50~90 ℃,优选为85 ℃。发泡时间为2

‑

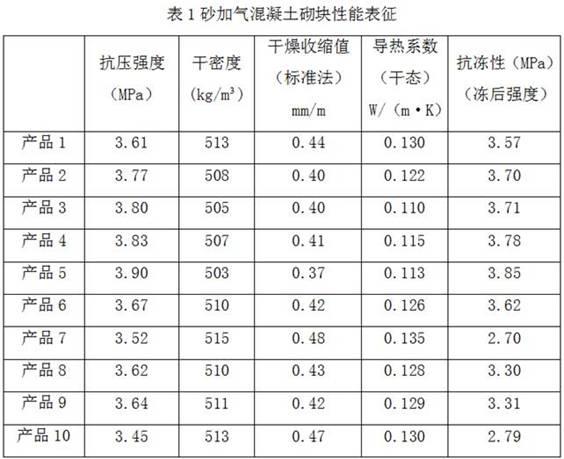

6h,优选4 h。

14.进一步的,脱模整型是指对样品的形状通过切割等方式进行修整,切割的废料可以作为基础原料回用。

15.进一步的,蒸压在蒸压釜中进行,蒸压采用高温蒸压,蒸压温度为180~200 ℃,优选为190℃。蒸压时间为12

‑

20 h,优选为14 h。

16.本发明还提供了一种耐候性好的砂加气混凝土产品,该砂加气混凝土产品由基础原料和热固性树脂粉制成,所述热固性树脂粉为基础原料质量的0.1%

‑

5%,所述基础原料以干料计。

17.进一步的,所述砂加气混凝土产品可以为砌块、墙板或板材。

18.本发明具有以下有益效果:1、本发明利用热固性树脂来改善砂加气混凝土的耐候性,该方法仅在基础原料中加入热固性树脂即可,基础原料和制备工艺无须进行大的改进,操作简单,可以发挥有机聚合物的特点,增加产品的耐候性,提高产品的质量,从而使砂加气混凝土材料应用更为广泛。

19.2、本发明热固性树脂改善砂加气混凝土的耐候性的机理为:热固性树脂在高温下自身发生交联、固化,增加了混凝土韧度;另一方面热固性树脂树脂具有一定的憎水性能,对加气混凝土中的孔隙形成一层保护膜,使混凝土中不易储存水分,混凝土吸附的水分也不易通过孔隙进入混凝土内部。从而提高了混凝土的耐候性。

20.3、本发明通过热固性树脂的添加,在实现加气混凝土强度增强的同时还具有增强混凝土耐候性的能力,特别适用于生产砂加气砌块,砂加气墙板,砂加气板材等产品,具有

巨大的应用潜力。本发明通过实验优选了热固性树脂的种类,优选的热固性树脂在这些方面的性能更佳。

具体实施方式

21.下面通过具体实施例对本发明进行进一步说明,下述说明仅是示例性的,并不对其内容进行限制。

22.下述实施例中,如无特别说明,所述比例均为质量百分比。

23.实施例11、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入酚醛树脂粉,混合搅拌均匀,酚醛树脂粉的用量为基础原料总质量(以干料计)的0.1%;4、将搅拌均匀的物料倒入模具,恒温50℃发泡6h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温180℃蒸压20h,得到砂加气混凝土砌块产品1,砌块尺寸600*240*200 mm。

24.实施例21、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入三聚氰胺甲醛树脂粉,混合搅拌均匀,三聚氰胺甲醛树脂粉的用量为基础原料总质量(以干料计)的1%;4、将搅拌均匀的物料倒入模具,恒温85℃发泡4h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温190℃蒸压14h,得到砂加气混凝土砌块产品2,砌块尺寸600*240*200 mm。

25.实施例31、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入三聚氰胺甲醛树脂粉,混合搅拌均匀,三聚氰胺甲醛树脂粉的用量为基础原料总质量(以干料计)的5%;4、将搅拌均匀的物料倒入模具,恒温90℃发泡2h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温200℃蒸压12h,得到砂加气混凝土砌

块产品3,砌块尺寸600*240*200 mm。

26.实施例41、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入三聚氰胺甲醛树脂粉和酚醛树脂,混合搅拌均匀,三聚氰胺甲醛树脂粉的用量为基础原料总质量(以干料计)的2.5%,酚醛树脂粉的用量为基础原料总质量(以干料计)的2.5%;4、将搅拌均匀的物料倒入模具,恒温90℃发泡2h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温200℃蒸压12h,得到砂加气混凝土砌块产品4,砌块尺寸600*200*100 mm。

27.实施例51、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径为45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入三聚氰胺甲醛树脂粉和酚醛树脂,混合搅拌均匀,三聚氰胺甲醛树脂粉的用量为基础原料总质量(以干料计)的3.7%,酚醛树脂粉的用量为基础原料总质量(以干料计)的1.3%;4、将搅拌均匀的物料倒入模具,恒温90℃发泡2h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温200℃蒸压12h,得到砂加气混凝土砌块产品5,砌块尺寸600*200*100 mm。

28.实施例61、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入酚醛树脂粉,混合搅拌均匀,酚醛树脂粉的用量为基础原料总质量(以干料计)的1%;4、将搅拌均匀的物料倒入模具,恒温50℃发泡6h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温180℃蒸压20h,得到砂加气混凝土砌块产品6,砌块尺寸600*200*100 mm。

29.对比例11、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;

2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比搅拌混合均匀;4、将搅拌均匀的物料倒入模具,恒温90℃发泡2h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温200℃蒸压12h,得到砂加气混凝土砌块产品7,砌块尺寸600*200*100 mm。

30.对比例21、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入热固性树脂——苯酚

•

糠醛树脂粉,混合搅拌均匀,苯酚

•

糠醛树脂粉的用量为基础原料总质量(以干料计)的5%;4、将搅拌均匀的物料倒入模具,恒温90℃发泡2h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温200℃蒸压12h,得到砂加气混凝土砌块产品8,砌块尺寸600*200*100 mm。

31.对比例31、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入热固性树脂——双酚a型环氧树脂粉,混合搅拌均匀,双酚a型环氧树脂粉的用量为基础原料总质量(以干料计)的5%;4、将搅拌均匀的物料倒入模具,恒温90℃发泡2h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温200℃蒸压12h,得到砂加气混凝土砌块产品9,砌块尺寸600*200*100 mm。

32.对比例41、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入热塑性丙烯酸树脂粉,混合搅拌均匀,热塑性丙烯酸树脂粉的用量为基础原料总质量(以干料计)的5%;4、将搅拌均匀的物料倒入模具,恒温90℃发泡2h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温200℃蒸压12h,得到砂加气混凝土砌

块产品10,砌块尺寸600*200*100 mm。

33.对上述实施例和对比例制得的砂加气混凝土砌块的性能进行表征,测试方法按照国标(gb/t11968

‑

2020)进行检测。

34.结果如下表1所示:从产品的性能来看,通过添加三聚氰胺甲醛树脂粉和酚醛树脂粉能有效的增加砌块的各项性能,特别是增加产品的抗冻融性。当三聚氰胺甲醛树脂粉和酚醛树脂粉复配使用时,性能更佳。

35.实施例71、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入三聚氰胺甲醛树脂粉,混合搅拌均匀,三聚氰胺甲醛树脂粉的用量为基础原料总质量(以干料计)的1%;4、将搅拌均匀的物料倒入模具,恒温85℃发泡4h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温190℃蒸压14h,得到砂加气混凝土墙板产品11,墙板尺寸4800*600*150 mm。

36.所得墙板基本性能如下表2所示。

37.实施例81、将砂加气混凝土下脚料加入球磨机中研磨,球磨的过程中加入等质量的水,球磨至粒径45毫米以下,得到废浆;2、将硅砂与等质量的水在球磨机混合球磨,球磨至粒径45毫米以下,得砂浆;3、将水泥、石膏、石灰、铝粉、废浆、砂浆按照20:5:15:3:7:50的质量比混合,作为基础原料,然后在基础原料中加入三聚氰胺甲醛树脂粉,混合搅拌均匀,三聚氰胺甲醛树脂粉的用量为基础原料总质量(以干料计)的1%;4、将搅拌均匀的物料倒入模具,恒温85℃发泡4h;5、发泡结束后脱模整型,静养;6、静养后的混凝土材料在蒸压釜中进行高温190℃蒸压14h,得到砂加气混凝土板材产品12,板材尺寸4800*600*120 mm。

38.所得板材基本性能如下表3所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。