一种高硬度和高耐磨损的max相材料及其制备方法

技术领域

1.本发明属于材料技术领域,具体涉及一种高硬度和高耐磨损的max相材料及其制备方法。

背景技术:

2.m

n 1

ax

n

相陶瓷材料是一类具有层状结构的过渡金属碳化物或氮化物,其中m代表过渡金属,a代表13至16族元素,x代表c或者n。这类材料兼具陶瓷和金属的性能,受到研究人员的广泛关注。

3.其中,cr2alc是一种具有六方(p

63

/mmc)结构的三元层状碳化物陶瓷材料,具有一般的max相陶瓷材料的优点,如高熔点、优异的化学稳定性以及出色的可加工性能等性能。研究表明,在高温下或者高滑动速率磨损下,cr2alc表面能形成氧化物润滑薄膜,使材料的摩擦系数和磨损量降低。然而,与传统陶瓷相比,cr2alc也具有一般max陶瓷材料缺点,比如硬度低、常温下摩擦系数高、磨损量大等缺点,限制了其在宽温度范围内的摩擦磨损应用。

4.常用的提高max材料耐磨性的主要方法有颗粒强化和固溶强化。两种方法均通过提高材料的硬度等力学性能,一定程度上改善了材料在常温条件下的摩擦学性能。但是,材料的硬度依然偏低,磨损量依旧偏高,耐摩擦磨损性能依然不是很理想。所以,还需要继续探索新的改善max材料摩擦学性能的方法。

技术实现要素:

5.对于现有技术存在的问题,本发明提供一种高硬度和高耐磨损的max相材料及其制备方法,通过该制备方法合成了具有高硬度和高耐磨损的max相材料。用一定比例的稀土元素取代cr2alc中的cr原子,获得一种新型的高硬度和高耐磨损的max相材料,化学式为:(cr

2/3

re

1/3

)2alc。

6.为实现上述目的,本发明采用以下技术方案。

7.一种高硬度和高耐磨损的max相材料,包括以下组分:铬粉、镧系稀土元素粉末、铝粉、碳粉。

8.进一步地,所述铬粉、镧系稀土元素粉末、铝粉、碳粉的摩尔分数比为1.33:0.67:(1

‑

1.5):(0.7

‑

1)。

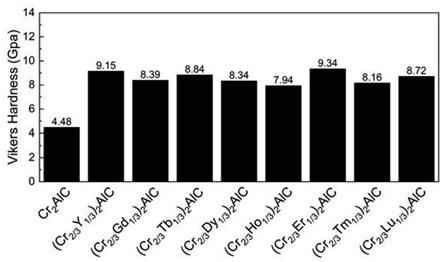

9.进一步地,所述镧系稀土元素粉末为镧系元素中的一种。

10.一种高硬度和高耐磨损的max相材料的制备方法,包括以下步骤:步骤1、称量铬粉、镧系稀土元素粉末、铝粉、碳粉,将原料粉末在手套箱里,氩气环境封装在球磨罐里,随后球磨混合均匀,冷压成片。随后升温、加热,真空下高温烧结,并保温一段时间,然后随炉冷却至室温,得到疏松的块状max相材料。

11.步骤2、将上述得到的疏松的块状max相材料表面先后用砂轮机和砂纸打磨抛光处理,然后用研钵初步破碎成小颗粒,进一步在手套箱里,氩气环境下封装在球磨罐里,球磨为粒径为10

‑

50的细粉末,装入石墨模具中,以一定升温速率,升至高温,在一定压力下

保温一段时间,得到致密的块体max相材料。

12.优选地,所述步骤1中的铬粉、镧系稀土元素粉末、铝粉、碳粉摩尔分数比为1.33:0.67:(1

‑

1.5):(0.6

‑

1)。

13.优选地,所述步骤1中的镧系稀土元素粉末为镧系元素中的一种。

14.优选地,所述步骤1中的球磨转速为100

‑

400rpm/min;球磨时间为5

‑

15h;升温速率为5

‑

20℃/min;真空下高温烧结温度为1100

‑

1700℃;保温时间为0.5

‑

5h。

15.优选地,所述步骤2中的球磨转速为100

‑

500rpm/min,球磨时间为10

‑

20h。升温速率为5

‑

40℃/min,压力条件为10

‑

50mpa;高温热压温度为1000

‑

1600℃;保温时间为2

‑

10h。

16.与现有技术相比,本发明的有益效果为。

17.1.通过用合适比例的稀土元素取代cr2alc max相中的cr原子,获得了高硬度和高耐磨损性能的max相材料。提供了一种用稀土元素取代max相中的m元素,进而改变材料的原有的晶体结构类型来提高max材料的硬度和耐磨损性能的方法。

18.2.合成了(cr

2/3

re

1/3

)2alc相,其中re为镧系稀土元素中的一种,具有正交(cmcm)和单斜(c2/c)两种晶体结构;沿某一晶轴由金属碳化物层与铝原子层交替排列,其中金属碳化物层是由2个cr原子和1个稀土金属原子交替周期排列,金属碳化物层内的原子之间是由较强的共价键键合,而金属碳化物层与铝原子层间是由相对较弱的金属键键合,从而形成层状结构。该新型max材料的成功制备,拓宽了已知max相的范畴。

附图说明

19.图1为实施例1 (cr

2/3

gd

1/3

)2alc相的xrd图。

20.图2为实施例1 (cr

2/3

gd

1/3

)2alc相的tem图。(a)为(cr

2/3

gd

1/3

)2alc相的选区电子衍射图像;(b)为(cr

2/3

gd

1/3

)2alc相的相对应的高角度环形暗场像。

21.图3为实施例2 (cr

2/3

dy

1/3

)2alc相的xrd图。

22.图4为实施例2 (cr

2/3

dy

1/3

)2alc相的tem图。(a)为(cr

2/3

dy

1/3

)2alc相的选区电子衍射图像;(b)为(cr

2/3

dy

1/3

)2alc相的相对应的高角度环形暗场像。

23.图5 为实施例3 (cr

2/3

er

1/3

)2alc相的xrd图。

24.图6 为实施例3 (cr

2/3

er

1/3

)2alc相的tem图。(a)为(cr

2/3

er

1/3

)2alc相的选区电子衍射图像;(b)为(cr

2/3

er

1/3

)2alc相的相对应的高角度环形暗场像。

25.图7为实施例3(cr

2/3

er

1/3

)2alc相以及cr2alc碳化物的磨损量对比图。

26.图8为(cr

2/3

re

1/3

)2alc相(re=gd,tb,dy,ho,er,tm,lu)以及cr2alc碳化物的维氏硬度值对比图。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.一种高硬度和高耐磨损的max相材料,包括以下组分:铬粉、镧系稀土元素粉末、铝粉、碳粉。

29.进一步地,所述铬粉、镧系稀土元素粉末、铝粉、碳粉的摩尔分数比为1.33:0.67:

(1

‑

1.5):(0.7

‑

1)。

30.进一步地,所述镧系稀土元素粉末为镧系元素中的一种。

31.一种高硬度和高耐磨损的max相材料的制备方法,包括以下步骤:步骤1、称量铬粉、镧系稀土元素粉末、铝粉、碳粉,将原料粉末在手套箱里,氩气环境封装在球磨罐里,随后球磨混合均匀,冷压成片。随后升温、加热,真空下高温烧结,并保温一段时间,然后随炉冷却至室温,得到疏松的块状max相材料。

32.步骤2、将上述得到的疏松的块状max相材料表面先后用砂轮机和砂纸打磨抛光处理,然后用研钵初步破碎成小颗粒,进一步在手套箱里,氩气环境下封装在球磨罐里,球磨为粒径为10

‑

50的细粉末,装入石墨模具中,以一定升温速率,升至高温,在一定压力下保温一段时间,得到致密的块体max相材料。

33.优选地,所述步骤1中的铬粉、镧系稀土元素粉末、铝粉、碳粉摩尔分数比为1.33:0.67:(1

‑

1.5):(0.6

‑

1)。

34.优选地,所述步骤1中的镧系稀土元素粉末为镧系元素中的一种。

35.优选地,所述步骤1中的球磨转速为100

‑

400rpm/min;球磨时间为5

‑

15h;升温速率为5

‑

20℃/min;真空下高温烧结温度为1100

‑

1700℃;保温时间为0.5

‑

5h。

36.优选地,所述步骤2中的球磨转速为100

‑

500rpm/min,球磨时间为10

‑

20h。升温速率为5

‑

40℃/min,压力条件为10

‑

50mpa;高温热压温度为1000

‑

1600℃;保温时间为2

‑

10h。

37.实施例1。

38.称取相应质量的四种元素,分别为铬粉(cr,6.43g),钆粉(gd,9.80g),铝粉(al,2.76g),碳粉(c,1.01g)。在手套箱里,氩气环境下,封装进球磨罐,100rpm/min转速球磨10h小时,待粉末均匀混合后冷压成片。置于真空烧结炉中,以5℃/min的升温速率加热至1400℃,保温2小时,即可得较疏松的块体(cr

2/3

gd

1/3

)2alc相材料。

39.将真空烧结后的(cr

2/3

gd

1/3

)2alc相材料,表面用砂轮机和砂纸打磨处理后,用研钵破碎成细小颗粒,在手套箱里,氩气环境下封装入球磨罐中,300rpm/min的转速球磨10h,球磨成粒径为30左右的细粉末。取粉末状的(cr

2/3

gd

1/3

)2alc相置入石墨模具中,在真空热压炉中,以20℃/min的升温速率加热到1300℃,在30mpa的压力下保温5h,随炉冷却至室温,得到致密的块体(cr

2/3

gd

1/3

)2alc相材料。经测量,块状(cr

2/3

gd

1/3

)2alc的维氏硬度值为8.39gpa。

40.实施例2。

41.称取相应质量的四种元素,分别为铬粉(cr,6.25g),稀土镝粉(dy,9.84g),铝粉(al,2.93g),碳粉(c,0.98g)。在手套箱里,氩气环境下,封装进球磨罐中,200rpm/min转速球磨5h小时,冷压成片。置于真空烧结炉中,以15℃/min的升温速率加热至1500℃,保温1小时,也可得较疏松的块体(cr

2/3

dy

1/3

)2alc相材料。将块体(cr

2/3

dy

1/3

)2alc相材料,用研钵破碎,在手套箱里,氩气环境下封装球磨罐中,球磨成细粉末后,装入石墨磨具中,在真空烧结炉中以30℃/min的升温速率加热至1400℃,在40mpa压力下保温3小时,同样可得到致密的块状(cr

2/3

dy

1/3

)2alc相材料。块状(cr

2/3

dy

1/3

)2alc的维氏硬度值为8.34gpa。

42.实施例3。

43.称取相应质量的四种元素,分别为铬粉(cr,6.27g),稀土铒粉(er,10.16g),铝粉(al,2.70g),碳粉(c,0.87g)。氩气环境下封装入球磨罐中,200rpm/min转速球磨5h小时,冷

压成片。置于真空烧结炉中,以10℃/min的升温速率加热至1500℃,保温1小时,也可得较疏松的块体(cr

2/3

er

1/3

)2alc相材料。将块体(cr

2/3

er

1/3

)2alc相材料,氩气保护气氛下球磨成细粉末后,在真空烧结炉中以30℃/min的升温速率加热至1500℃,在40mpa压力下保温2小时,同样可得到致密的块状(cr

2/3

er

1/3

)2alc相材料。经测量,块状(cr

2/3

er

1/3

)2alc具有高的维氏硬度值为9.34gpa,优异的耐磨性能(低的磨损量为0.6

×

10

‑5mm

‑3·

n

‑1·

m

‑1)。

44.对比例1。

45.cr2alc的制备过程同实施例1,与实施例1不同之处在于不添加稀土元素。所得的cr2alc具有低的硬度(4.5gpa)和差的耐磨损性(磨损量为9.6

×

10

‑5mm

‑3·

n

‑1·

m

‑1)。

46.经x射线和透射电镜检验(如图1

‑

图6所示),(cr

2/3

re

1/3

)2alc材料主相为正交对称性结构,含有少量的单斜结构,具有原子级别的层状结构:选区电子衍射图像呈现两种晶体结构共存的衍射图案(如图2(a)、图4(a)和图6(a));高分辨原子像显示,(cr

2/3

re

1/3

)2alc材料由含re的cr

‑

c层与al原子层沿c轴交替堆垛而成;在cr

‑

c层内,由于不同的re为异质原子,导致成键差异而稍凸出于re

‑

c层面(如图2(b)、图4(b)和图6(b)),并且相邻的两层cr

‑

c层内,两层re原子相对排列位置不同,存在正交(cmcm)和单斜(c2/c)两种结构。

47.该系列化合物具有优异的耐磨损性能(如图7),与不加稀土的六方结构的cr2alc化合物相比,(cr

2/3

er

1/3

)2alc材料的磨损量由原来的9.6

×

10

‑5mm

‑3·

n

‑1·

m

‑1降低至0.6

×

10

‑5mm

‑3·

n

‑1·

m

‑1(如图7)。

48.该系列化合物具有高的硬度,根据不同稀土元素合成的(cr

2/3

re

1/3

)2alc相热压烧结成的致密的块材,其平均显微硬度为8.5gpa(如图8),显著高于不加稀土元素的六方结构的cr2alc化合物(4.5gpa)(如图8)。

49.上述实施例是本发明较为合适的实施方式,但上述实施方式不限于以上示例性实施例。本技术领域的其他专业人员,在不违背本发明的精神实质与原理下进行的各种修改、变换、简化及修饰均可以作为等效的置换方式,仍旧包含再本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。