1.本发明涉及一种污泥集料,还涉及一种污泥集料的制备方法。

背景技术:

2.近年来,随着我国经济和城市化的快速发展以及公众环保意识的增强,污水处理行业得到了快速发展,污水处理能力和处理率呈现出了大幅增长的态势,作为污水处理过程的“衍生物”—污泥的处理问题也随之而来。若处置不当则容易造成二次污染,会对生态环境甚至人类健康造成危害,因此必须对污泥进行无害化处置。同时,污泥中又含有与黏土成分类似的无机组分,具有潜在的资源化利用价值。针对这一特点,国内外开始以污泥为原材料制备建筑材料,实现对生活污泥的减量化、稳定化、无害化、资源化处置。

3.cn111517752a公开了一种固硫灰陶粒,以固硫灰、污泥、岩浆土、珍珠岩尾矿粉、铝灰、石灰石粉、玻璃粉、硅酸盐胶黏剂为原料;其中,固硫灰为9~59份,污泥为20~66份,岩浆土为8~33份,珍珠岩尾矿粉4~10份,铝灰1~4份,石灰石粉1~4份,玻璃粉2~8份,硅酸盐胶黏剂4份。该固硫灰陶粒污泥用量少,且强度较低。

4.cn109796275a公开了一种核壳轻集料,包括内核和外壳;所述内核和外壳的质量比为1:1~2:1;按质量百分数计,所述内核包括以下组分:污泥:65~85%,过磷酸钙:6~12%,硫酸钾:5~10%,硝酸锰:3~8%,磷酸铵:5~11%,氯化钠:4~10%;按质量百分数计,所述外壳包括以下组分:污染土壤:75~85%,污泥:10~15%,玻璃粉:5~10%。该核壳集料制备工艺较为复杂,污泥用量较少,污泥处置量有限。

技术实现要素:

5.有鉴于此,本发明的第一个目的在于提供了一种污泥集料,该污泥集料污泥的用量大,且筒压强度高。本发明的另一个目的在于提供一种污泥集料的制备方法,该方法工艺简单,烧结温度低,且所得污泥集料的筒压强度高。

6.本发明提供一种污泥集料,由包括如下组成的原料制备得到:70~95重量份预烧污泥粉、3~25重量份集料助剂粉末和1~8重量份硼酸;

7.以100重量份集料助剂粉末计,所述集料助剂粉末中包含35~60重量份的磷元素、10~25重量份的锌元素、5~20重量份的锑元素、5~20重量份的铝元素、5~15重量份的钠元素、1~10重量份的钾元素和0~5重量份的硅元素;其中,所述磷元素以p2o5计,所述锌元素以zno计,所述锑元素以sb2o3计,所述铝元素以al2o3计,所述钠元素以na2o计,所述钾元素以k2o计,所述硅元素以sio2计;

8.所述预烧污泥粉由干燥的生活污泥煅烧而得到。

9.根据本发明的污泥集料,优选地,所述集料助剂粉末由如下方法制备得到:

10.将制备集料助剂粉末所需的原料混合后熔融,然后冷却,得到熔块;将熔块研磨,得到集料助剂粉末。

11.根据本发明的污泥集料,优选地,所述集料助剂粉末的粒径小于等于200目,所述

预烧污泥粉的粒径小于等于200目,所述硼酸的粒径小于等于200目。

12.根据本发明的污泥集料,优选地,所述污泥集料的筒压强度为7~20mpa。

13.另一方面,本发明提供了上述污泥集料的制备方法,包括如下步骤:

14.将包括预烧污泥粉、集料助剂粉末和硼酸的原料混合并压制成胚体,然后将胚体烧结,得到污泥集料。

15.根据本发明的制备方法,优选地,所述烧结步骤包括如下步骤:

16.将胚体在烧结温度下烧结10~40min;烧结后降温至第一降温温度保温5~30min,然后降温至室温;

17.所述烧结温度为850~1150℃,所述第一降温温度为500~800℃。

18.根据本发明的制备方法,优选地,升温至烧结温度的升温速度为2~20℃/min,降温至第一降温温度的降温速率为2~20℃/min,降温至室温的降温速率为2~20℃/min。

19.根据本发明的制备方法,优选地,还包括制备预烧污泥粉的步骤:

20.将生活污泥在100~140℃下烘干至恒重,得到干燥的生活污泥;将干燥的生活污泥分粉碎后在500~850℃下煅烧1~4h,得到预烧污泥粉。

21.根据本发明的制备方法,优选地,还包括制备集料助剂粉末的步骤:

22.将原料混合后熔融,然后冷却,得到熔块;将熔块研磨,得到集料助剂粉末;

23.以100重量份集料助剂粉末计,所述原料中包括35~60重量份的磷元素、10~25重量份的锌元素、5~20重量份的锑元素、5~20重量份的铝元素、5~15重量份的钠元素、1~10重量份的钾元素和0~5重量份的硅元素;其中,所述磷元素以p2o5计,所述锌元素以zno计,所述锑元素以sb2o3计,所述铝元素以al2o3计,所述钠元素以na2o计,所述钾元素以k2o计,所述硅元素以sio2计。

24.根据本发明的制备方法,优选地,熔融温度为1000~1300℃,熔融时间为0.3~1.5h。

25.本发明以预烧污泥粉为主要原料,污泥经过煅烧预处理能够去除有机物,提高污泥集料的强度。集料助剂粉末中的各元素与煅烧污泥粉相配合能够有效地改善污泥集料的筒压强度和吸水率,且能够降低烧结温度。集料助剂粉末中的磷元素与生活污泥中的铝元素能够生成晶体结构与二氧化硅类似,具有高强度的磷酸铝。硼酸的加入能够进一步提高污泥集料的强度,降低烧结温度。

具体实施方式

26.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

27.<污泥集料>

28.本发明的污泥集料由包括如下组成的原料制备得到:70~95重量份预烧污泥粉、3~25重量份集料助剂粉末和1~8重量份硼酸。在某些实施方式中,污泥集料由70~95重量份预烧污泥粉、3~25重量份集料助剂粉末和1~8重量份硼酸制备得到。

29.在本发明中,预烧污泥粉的用量为70~95重量份;优选为72~80重量份;更优选为73~77重量份。根据本发明的一个实施方式,预烧污泥粉的用量为75重量份。这样既能够增加污泥的用量,又能够提高污泥集料的筒压强度,降低吸水率。

30.在本发明中,集料助剂粉末的用量为3~25重量份;优选为10~25重量份;更优选为17~22重量份。根据本发明的一个实施方式,集料助剂粉末的用量为20重量份。这样能够提高污泥集料的筒压强度,降低吸水率和烧结温度。

31.在本发明中,硼酸的用量为1~8重量份;优选为2~6重量份;更优选为4~6重量份。根据本发明的一个实施方式,硼酸的用量为5重量份。这样能够降低污泥集料的烧结温度,且能够提高筒压强度。

32.在本发明中,预烧污泥粉由干燥的生活污泥煅烧而得到。具体地,将生活污泥在100~140℃下烘干至恒重,得到干燥的生活污泥;将干燥的生活污泥分粉碎后在500~850℃下煅烧1~4h,得到预烧污泥粉。烘干温度可以为100~140℃;优选为110~130℃;更优选为115~125℃。煅烧温度可以为500~850℃;优选为550~750℃;更优选为600~700℃。煅烧时间可以为1~4h;优选为1.5~3h;更优选为2~2.5h。预烧污泥粉的粒径可以小于等于200目;优选地,预烧污泥粉的粒径小于200目。

33.在本发明中,预烧污泥粉中铝含量可以为8%~22%,优选为10%~20%,更优选为10%~18%。这样能够提高污泥集料的筒压强度,且能够降低吸水率。

34.在本发明中硼酸的粒径可以小于等于200目;优选地,硼酸的粒径小于200目。

35.在本发明中,以100重量份集料助剂粉末计,集料助剂粉末包含35~60重量份的磷元素、10~25重量份的锌元素、5~20重量份的锑元素、5~20重量份的铝元素、5~15重量份的钠元素、1~10重量份的钾元素和0~5重量份的硅元素;其中,磷元素以p2o5计,锌元素以zno计,锑元素以sb2o3计,铝元素以al2o3计,钠元素以na2o计,钾元素以k2o计,硅元素以sio2计。根据本发明的一个实施方式,集料助剂粉末由磷元素、锌元素、锑元素、铝元素、钠元素、钾元素、硅元素、氧元素以及不可避免的杂质组成。各元素的用量如下文所述。集料助剂粉末的粒径可以小于等于200目;优选地,集料助剂粉末的粒径小于200目。

36.以p2o5计,磷元素的用量为35~60重量份;优选为40~50重量份;更优选为43~47重量份。根据本发明的一个实施方式,磷元素的用量为45重量份。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

37.以zno计,锌元素的用量为10~25重量份;优选为15~23重量份;更优选为19~21重量份。根据本发明的一个实施方式,锌元素的用量为20重量份。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

38.以sb2o3计,锑元素的用量为5~20重量份;优选为8~18重量份;更优选为15~17重量份。根据本发明的一个实施方式,锑元素的用量为16重量份。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

39.以al2o3计,铝元素的用量为5~20重量份;优选为5~15重量份;更优选为5~8重量份。根据本发明的一个实施方式,铝元素的用量为6重量份。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

40.以na2o计,钠元素的用量为5~15重量份;优选为6~10重量份;更优选为6~8重量份。根据本发明的一个实施方式,钠元素的用量为7重量份。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

41.以k2o计,钾元素的用量为1~10重量份;优选为1~7重量份;更优选为2~4重量份。根据本发明的一个实施方式,钾元素的用量为3重量份。这样能够提高污泥集料的筒压

强度,且能够降低吸水率和烧结温度。

42.以sio2计,硅元素的用量为0~5重量份;优选为1~4重量份;更优选为2~4重量份。根据本发明的一个实施方式,硅元素的用量为3重量份。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

43.本发明的集料助剂粉末可以由如下方法制备得到:将制备集料助剂粉末所需的原料混合后熔融,然后冷却,得到熔块;将熔块研磨,得到集料助剂粉末。制备集料助剂粉末的原料可以选自各元素的氧化物或碳酸盐。熔融的温度可以为1000~1300℃;优选为1100~1200℃;更优选为1150℃。熔融时间可以为0.3~1.5h;优选为0.4~1h;更优选为0.4~0.7h。可以采用去离子水冷却熔融后的原料。

44.本发明的污泥集料的强度可以为7~20mpa;优选为10~18mpa;更优选为16~17mpa。吸水率小于等于3%;优选地,吸水率小于等于1%;更优选地,吸水率为0.5~0.6%。

45.<污泥集料的制备方法>

46.本发明的污泥集料的制备方法包括制备污泥集料的步骤。在某些实施方式中,还可以包括制备集料助剂粉末的步骤和/或制备预烧污泥粉的步骤。

47.制备污泥集料的步骤

48.本发明的污泥集料的制备方法包括如下步骤:将包括预烧污泥粉、集料助剂粉末和硼酸的原料混合并压制成胚体,然后将胚体烧结,得到污泥集料。各原料的选择和用量如前文所述。

49.包括预烧污泥粉、集料助剂粉末和硼酸的原料可以在搅拌机中混合均匀。压制可以在压片机中完成。烧结可以在箱式炉中进行。

50.烧结步骤可以包括如下步骤:将胚体在烧结温度下烧结10~40min;烧结后降温至第一降温温度保温5~30min,然后降温至室温。这样能够提高污泥集料的筒压强度,降低吸水率。

51.烧结温度可以为850~1150℃;优选为800~1100℃;更优选为850~950℃。烧结时间可以为10~40min;优选为20~35min;更优选为25~32min。第一降温温度可以为500~800℃;优选为550~700℃;更优选为580~620℃。保温时间可以为5~30min;优选为10~25min;更优选为15~20min。这样能够提高污泥集料的筒压强度,降低吸水率。

52.升温至烧结温度的升温速度可以为2~20℃/min;优选为3~10℃/min;更优选为4~7℃/min。降温至第一降温温度的降温速率可以为2~20℃/min;优选为3~10℃/min;更优选为4~7℃/min。降温至室温的降温速率可以为2~20℃/min;优选为3~10℃/min;更优选为4~7℃/min。

53.制备集料助剂粉末的步骤

54.将制备集料助剂粉末所需的原料混合后熔融,然后冷却,得到熔块;将熔块研磨,得到集料助剂粉末。

55.熔融的温度可以为1000~1300℃;优选为1100~1200℃;更优选为1150℃。熔融时间可以为0.3~1.5h;优选为0.4~1h;更优选为0.4~0.7h。可以采用去离子水冷却熔融后的原料。

56.制备集料助剂粉末的原料可以选自各元素的氧化物或碳酸盐。各原料的用量以100重量份集料助剂粉末为基准。

57.以p2o5计,磷元素的用量为35~60重量份;优选为40~50重量份;更优选为43~47重量份。根据本发明的一个实施方式,磷元素的用量为45重量份。提供磷元素的原料可以为p2o5。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

58.以zno计,锌元素的用量为10~25重量份;优选为15~23重量份;更优选为19~21重量份。根据本发明的一个实施方式,锌元素的用量为20重量份。提供锌元素的原料可以为zno。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

59.以sb2o3计,锑元素的用量为5~20重量份;优选为8~18重量份;更优选为15~17重量份。根据本发明的一个实施方式,锑元素的用量为16重量份。提供锑元素的原料可以为sb2o3。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

60.以al2o3计,铝元素的用量为5~20重量份;优选为5~15重量份;更优选为,5~8重量份。根据本发明的一个实施方式,铝元素的用量为6重量份。提供铝元素的原料可以为al2o3。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

61.以na2o计,钠元素的用量为5~15重量份;优选为6~10重量份;更优选为6~8重量份。根据本发明的一个实施方式,钠元素的用量为7重量份。提供钠元素的原料可以为na2co3。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

62.以k2o计,钾元素的用量为1~10重量份;优选为1~7重量份;更优选为2~4重量份。根据本发明的一个实施方式,钾元素的用量为3重量份。提供钾元素的原料可以为k2co3。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

63.以sio2计,硅元素的用量为0~5重量份;优选为1~4重量份;更优选为2~4重量份。根据本发明的一个实施方式,硅元素的用量为3重量份。提供硅元素的原料可以为sio2。这样能够提高污泥集料的筒压强度,且能够降低吸水率和烧结温度。

64.制备预烧污泥粉的步骤

65.将生活污泥在100~140℃下烘干至恒重,得到干燥的生活污泥;将干燥的生活污泥分粉碎后在500~850℃下煅烧1~4h,得到预烧污泥粉。

66.烘干温度可以为100~140℃;优选为110~130℃;更优选为115~125℃。煅烧温度可以为500~850℃;优选为550~750℃;更优选为600~700℃。煅烧时间可以为1~4h;优选为1.5~3h;更优选为2~2.5h。

67.下面介绍以下实施例和比较例的原料:

68.生活污泥来源:生活污水处理厂。

69.下面介绍测试方法:

70.筒压强度:

71.(1)用承压筒(带筒底)装试样,分别测定3次松散料重,取其算术平均值,然后乘以1.10的填充系数作为试样量。

72.(2)按上述试样量称取试样,装入承压筒,先用木锤沿筒壁四周轻敲数次,然后装上导向筒和冲压模,检查冲压模的下刻度线是否与导向筒的上缘重合,如不重合,再轻敲筒壁四周直至完全重合为止。把承压筒放在压力机的下压板上,以每秒约300n~500n的速度匀速加荷。当冲压模压入深度为20mm时,记下压力值。

73.(3)筒压强度按下式计算:

74.s=(p1 p2)/f

75.式中:

76.s—污泥集料的筒压强度,单位为兆帕(mpa);

77.p1—压入深度为20mm时的压力值,单位为牛顿(n);

78.p2—冲压模质量,单位为牛顿(n);

79.f—承压面积(即冲压模面积为10000mm2)。

80.吸水率:

81.(1)对同一批次的试样均匀的分为三份,并称取每份的重量记为m0,然后将每份试样放入盛有水的容器中浸泡24h;

82.(2)通过筛子滤水1~2min,然后倒在拧干的湿毛巾上,用手握住毛巾两端形成凹槽,让试样在毛巾上来回滚动8~10次,最后倒入表面皿中称量,质量计为m1。

83.(3)试样24h的吸水率按下式计算。

84.w=(m1‑

m0)/m0×

100%

85.式中:

86.w—试样24h吸水率(%);

87.m1—浸水24h后的质量(g);

88.m0—干试样的质量(g)。

89.制备例1~3

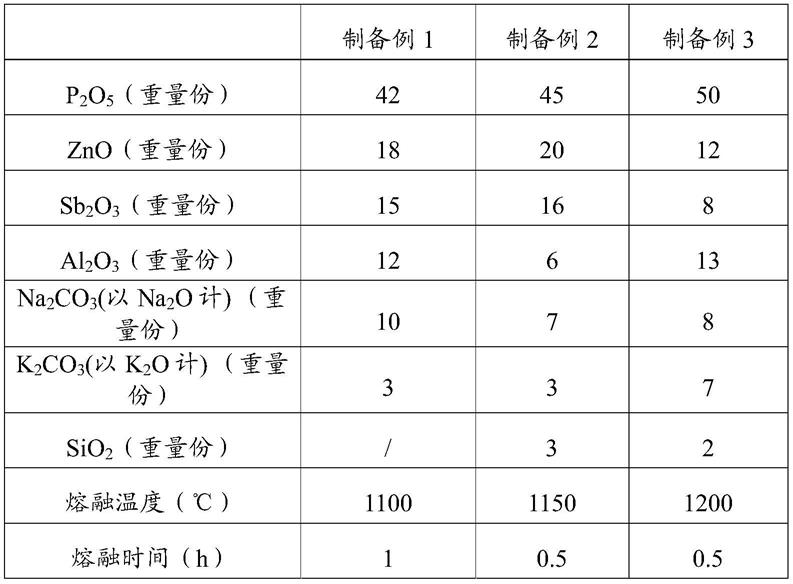

90.将表1所示的原料加入至混料机中,混合均匀得到混合料;将混合料放入坩埚中,置于马弗炉中熔融,将熔融后的原料置于去离子水中水淬冷却,得到熔块;将熔块置于球磨机中研磨,然后过200目筛网,得到集料助剂粉末。

91.表1

[0092][0093]

注:以上原料均为化学纯

[0094]

制备例4

[0095]

将生活污泥在120℃下烘干至恒重,得到干燥的生活污泥;将干燥的生活污泥放入粉碎机中粉粹,然后置于马弗炉中在650℃下煅烧2h;将煅烧后的生活污泥过200目筛,得到预烧污泥粉。预烧污泥粉中铝含量为16wt%。

[0096]

实施例1~8

[0097]

将制备例2得到的集料助剂粉末、制备例4得到的预烧污泥粉和硼酸(粒径小于200目)加入到搅拌机中充分混合,然后分次采用压片机压制成胚体。将胚体放入箱式炉中,先以5℃/min的升温速度由室温升至烧结温度,进行烧结;然后以第一降温速率降温至第一降温温度,保温;保温后以第二降温速率降至室温,得到污泥集料。

[0098]

具体参数和所得污泥集料的性能如表2所示。

[0099]

表2

[0100][0101]

实施例9

[0102]

将实施例1中的集料助剂粉末替换为制备例1得到的集料助剂粉末,其余同实施例1。所得污泥集料的筒压强度为14.6mpa,吸水率为0.97%。

[0103]

实施例10

[0104]

将实施例1中的集料助剂粉末替换为制备例3得到的集料助剂粉末,其余同实施例1。所得污泥集料的筒压强度为15.9mpa,吸水率为0.66%。

[0105]

比较例1

[0106]

将实施例1中的预烧污泥粉替换为干燥的生活污泥,其余同实施例1。干燥的生活污泥采用如下方法得到:将生活污泥在120℃下烘干至恒重,然后放入粉碎机中粉粹,过200目筛。所得污泥集料的筒压强度为3.8mpa,吸水率为8.3%。

[0107]

比较例2

[0108]

将实施例2中的胚体采用圆盘造粒机成型,不经过烧结。所得污泥集料的筒压强度

为7.1mpa,吸水率为4.4%。

[0109]

比较例3

[0110]

各原料的用量如表3所示,其余同实施例1。所得污泥集料的筒压强度为5.1mpa,吸水率为7.6%。

[0111]

表3

[0112][0113]

比较例4

[0114]

各原料的用量如表4所示,其余同实施例5。所得污泥集料的筒压强度为2.5mpa,吸水率为13.1%。

[0115]

表4

[0116][0117]

比较例5

[0118]

各原料的用量如表5所示,其余同实施例3。所得污泥集料的筒压强度为2.2mpa,吸水率为13.7%。

[0119]

表5

[0120][0121]

比较例6

[0122]

将实施例2的制备例2得到的粉末替换为废玻璃粉(粒径小于200目),其余同实施例2。所得污泥集料的筒压强度为1.1mpa,吸水率为16.5%。

[0123]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。