1.本发明属于多孔碳材料的制备与应用技术领域,尤其涉及一种具有超高比表面积氮掺杂纳米碳球的制备方法。

背景技术:

2.煤炭、石油等化石类能源是当今的主要能源形式,其消耗形成大量的二氧化碳,导致大气层中二氧化碳浓度的持续上升。尽管目前国内外都投入了大量人力与物力进行新型清洁环保能源的开发,但是化石类能源的主导地位在短期内仍然很难得到改变。在这种背景下,使用碳捕集与封存技术控制二氧化碳浓度的持续上升具有重要的意义。使用有机胺溶液对二氧化碳进行吸收处理是目前最为成熟的碳捕集方式,但是胺溶液的再生过程需要消耗大量能量,且还存在着腐蚀性与毒性等安全隐患(environ.sci.technol.47(2013)11960

‑

11975)。使用多孔碳材料对二氧化碳进行吸附捕集是另一种非常具有潜力的方法,因为多孔碳材料具有丰富的多孔结构类型、良好的热稳定性与化学稳定性,且生产成本低廉,非常适合于二氧化碳的吸附研究(carbon 148(2019)164

‑

186)。

3.掺杂是对碳材料改性的常用方法,可赋予碳材料更丰富的性能,掺杂碳材料尤其是氮掺杂碳材料在气体吸附、超级电容器、锂硫电池等方向都具有广阔的应用前景。氮掺杂可以通过以下两种方式实现:一是直接对碳材料使用含氮化合物例如氨气等在高温下进行处理,氮元素主要位于碳材料的表面,且含量也受限制;二是使用含氮有机化物作为碳源直接碳化,这种方法更为直接。co2在氮掺杂碳材料表面吸附时,掺杂氮原子可形成碱性吸附活性位,增强co2分子与碳表面的相互作用强度,在提高co2吸附量的同时,还能显著提高相对于n2等气体的吸附选择性(angew.chem.int.ed.56(2017)7557

‑

7563)。

4.为了在碳材料中形成发达的多孔结构,活化法是最常用的手段。对于制备具有超高比表面积碳材料,koh是最常用的活化剂。但是koh由于其本身的强碱性,在制备过程中会带来安全性以及对设备产生腐蚀等隐患。在另一方面,具有均一球形结构的碳材料也具有非常大的研究价值。这是因为球形颗粒具有较高的堆积密度,且颗粒之间的间隙可以作为大孔或者介孔,因此所形成的多级结构可进一步减少扩散距离、降低扩散阻力。李茸等(专利申请号:201910161519.0)使用3

‑

氨基苯酚与福尔马林作为起始材料制备球形聚合物前驱体,并经过k2co3活化制备氮掺杂碳材料。虽然该方法制备的聚合物具有球形结构,但是其均一度与规则程度并不理想。且在经过500

‑

900℃高温活化后,球形结构被完全破坏,所制备的氮掺杂碳材料为不规则团聚颗粒,且其比表面积最高仅为638m2/g(green chem.21(2019)2448

‑

2461)。因此,如何使用常见的化合物作为起始材料,经过简单快速的方法制备具有高比表面积的球形碳材料也是目前的研究难点与重点之一。

5.在此背景下,本发明提出了使用球形酚醛树脂颗粒作为起始材料,并选择碳酸氢钾作为活化剂,成功制备了比表面积高达3096m2/g的氮掺杂纳米碳球。所制备的纳米碳球具有均一且规则的球形结构特征,且显示了优异的co2吸附性能,在0℃与20bar压力条件下吸附量高达31.4mmol/g。

技术实现要素:

6.本发明的目的在于提出一种具有超高比表面积氮掺杂纳米碳球的制备方法,制备氮掺杂且比表面积高达3096m2/g的球形多孔碳材料,同时展现出良好的二氧化碳吸附性能。

7.为实现上述目的,本发明所采取的技术方案为;

8.一种具有超高比表面积氮掺杂纳米碳球的制备方法,包括以下步骤:

9.(1)将3

‑

氨基苯酚溶解于水和乙醇的混合溶剂中,滴加氨水后,30℃搅拌反应,再加入甲醛溶液,在100℃水热处理;对反应产物进行水洗、干燥后,得到球形纳米聚合物颗粒;

10.(2)球形纳米聚合物颗粒,置于管式炉中,在氮气保护下先升温至410℃碳化反应1h,再继续升温至550℃反应4h,得到碳前驱体;

11.(3)取步骤(2)的碳前驱体加入碳酸氢钾水溶液中,搅拌,再干燥;

12.(4)将步骤(3)的产物置于管式炉中,氮气保护下高温活化处理,在冷却至室温后,使用盐酸对所得产物进行处理,在水洗、干燥后,得到氮掺杂纳米碳球材料。

13.优选地,步骤(1)中,甲醛与3

‑

氨基苯酚加入摩尔比为2:1。

14.优选地,步骤(2)中,所使用的惰性气氛为氮气,氮气流量为60ml/min,升温速率为1℃/min;

15.优选地,步骤(2)中,碳化反应的温度制度为:在氮气保护下先升温至410℃碳化反应1h,再继续升温至550℃反应4h。

16.优选地,在步骤(3)中,碳酸氢钾与碳前驱体加入质量比为1

‑

3:1。

17.优选地,在步骤(3)中,搅拌时间为3h,干燥温度为100℃干燥温度。

18.优选地,在步骤(4)中,高温处理的温度为600

‑

800℃,活化时间为2h,所使用的惰性气氛为氮气,氮气流量为60ml/min,升温速率为5℃/min,所使用的盐酸质量百分浓度为10%。

19.与现有技术相比,本发明的优点为:

20.(1)所制备的碳材料具有均一且规则的球形结构;

21.(2)使用更安全、腐蚀性更低的碳酸氢钾作为活化剂,所制备的纳米碳球材料具有3096m2/g的超高比表面积;

22.(3)利用3

‑

氨基苯酚中所含有的氮元素实现了对纳米碳球的氮掺杂。

附图说明

23.图1为本发明具体实施例1的氮掺杂纳米碳球材料的扫描电镜照片;

24.图2为本发明具体实施例1的氮掺杂纳米碳球材料的x射线光电子能谱n1s谱图;

25.图3为本发明具体实施例1

‑

3的氮掺杂纳米碳球材料在77k时的n2吸

‑

脱附等温线;

26.图4为本发明具体实施例1

‑

3的氮掺杂纳米碳球材料的孔径分布曲线;

27.图5为本发明具体实施例2的氮掺杂纳米碳球材料的x射线光电子能谱n1s谱图;

28.图6为本发明具体实施例3的氮掺杂纳米碳球材料的x射线光电子能谱n1s谱图;

29.图7为本发明具体实施例3的氮掺杂纳米碳球材料在0℃与25℃时的co2吸附等温线;

30.图8为本发明具体实施例3的氮掺杂纳米碳球材料的co2/n2吸附选择性结果示意图;

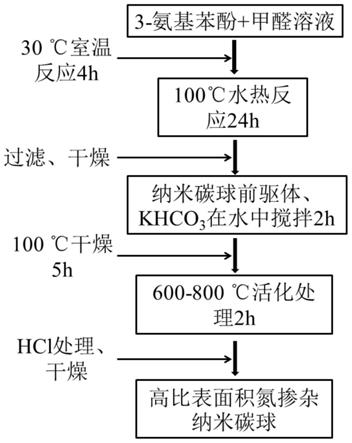

31.图9为本发明氮掺杂纳米碳球材料的制备流程示意图。

具体实施方式

32.下面将结合制备流程示意图对本发明提出的一种具有超高比表面积氮掺杂纳米碳球的制备方法进行更详细的描述,其中表示了本发明的优选实施例,而并不作为对本发明的限制。

33.一种具有超高比表面积氮掺杂纳米碳球的制备方法,如图9所示,包括以下步骤:

34.(1)将3

‑

氨基苯酚(0.54g)溶解于36ml水与14.4ml乙醇的混合溶剂,加入0.163g氨水(25%),于30℃搅拌10min,再加入0.801g甲醛溶液(37%);将以上反应液装入水热反应釜,于100℃反应24h;反应产物过滤后使用去离子水重复水洗,然后在100℃干燥,得到球形纳米聚合物颗粒;

35.(2)干燥后的产物置于管式炉中碳化,氮气保护下升温至410℃,恒温处理1h,再继续升温至550℃,恒温反应4h,之后自然冷却至室温,得到碳前驱体;

36.(3)取碳化后的碳前驱体1.0g,与1

‑

3g碳酸氢钾一起加入12ml水中,搅拌3h,之后于100℃干燥5h;

37.(4)干燥后的反应物置于管式炉中活化,氮气保护下升温至600

‑

800℃,恒温反应2h,再自然冷却至室温;取出高温后的反应物加入70ml盐酸(10%),反应30min后用去离子水重复洗涤,在100℃干燥后得到氮掺杂纳米碳球材料。

38.所制备的氮掺杂纳米碳球材料的二氧化碳吸附特性测试按照如下步骤进行:

39.(1)取100mg左右的碳材料加入测试样品室,加热至250℃真空脱气处理3小时;

40.(2)设定测试样品室所处环境温度,逐步升高二氧化碳压力,测试完整的二氧化碳吸附等温线;

41.(3)二氧化碳吸附测试完成后,样品室加热至100℃真空处理1h,完成二氧化碳脱附。

42.实施例1

43.本实施例的氮掺杂纳米碳球材料制备步骤如下:

44.(1)将3

‑

氨基苯酚(0.54g)溶解于36ml水与14.4ml乙醇的混合溶剂,加入0.163g氨水(25%),于30℃搅拌10min,再加入0.801g甲醛溶液(37%);将以上反应液装入水热反应釜,于100℃反应24h;反应产物过滤后使用去离子水重复水洗,然后在100℃干燥,得到球形纳米聚合物颗粒;

45.(2)干燥后的产物置于管式炉中碳化,氮气保护下升温至410℃,恒温处理1h,再继续升温至550℃,恒温反应4h,之后自然冷却至室温,得到碳前驱体;

46.(3)将1g碳化处理后的碳前驱体加入12ml去离子水中,再加入1g碳酸氢钾,搅拌3h后再在100℃干燥5h。

47.(4)得到的混合物置于管式炉中活化,氮气保护下炉温升至600℃并恒温2h,之后自然冷却至室温。活化后的产物先使用盐酸进行处理,再用去离子水洗涤,100℃干燥后得到最终产物。

48.按本实施例制备的氮掺杂纳米碳球材料扫描电镜照片如图1所示。该实施例样品为单分散、颗粒大小均一、形状规则的球形颗粒,其粒径大小为600

‑

800nm。该碳材料的x射线光电子能谱n1s谱图如图2所示,其对应的氮元素含量为6.97wt%,这表明利用3

‑

氨基苯酚中所含氮元素成功在纳米碳球中实现了氮掺杂。本实施例所制备氮掺杂纳米碳球在77k时的氮气吸

‑

脱附等温线如图3所示。等温线在低压段快速上升,表明在材料中经过碳酸氢钾活化产生了大量微孔。样品的比表面积为679m2/g,孔容量为0.29cm3/g。图4为该碳材料的孔径分布曲线,其孔分布集中于微孔区域,几乎没有形成介孔。这主要是因为实施例一中样品的活化温度与活化剂加入量都偏低,因此其比表面积不高,且多孔结构主要由微孔构成,而介孔所占比例很低。以上实验结果证明了按照本发明提出的方法可成功制备氮掺杂纳米碳球材料。

49.实施例2

50.本实施例的氮掺杂纳米碳球材料制备步骤如下:

51.(1)将3

‑

氨基苯酚(0.54g)溶解于36ml水与14.4ml乙醇的混合溶剂,加入0.163g氨水(25%),于30℃搅拌10min,再加入0.801g甲醛溶液(37%);将以上反应液装入水热反应釜,于100℃反应24h;反应产物过滤后使用去离子水重复水洗,然后在100℃干燥,得到球形纳米聚合物颗粒;

52.(2)干燥后的产物置于管式炉中碳化,氮气保护下升温至410℃,恒温处理1h,再继续升温至550℃,恒温反应4h,之后自然冷却至室温,得到碳前驱体;

53.(3)将1g碳化处理后的碳前驱体加入12ml去离子水中,再加入3g碳酸氢钾,搅拌3h后再在100干燥℃5h。

54.(4)得到的混合物置于管式炉中活化,氮气保护下炉温升至700℃并恒温2h,之后自然冷却至室温。活化后的产物先使用盐酸进行处理,再用去离子水洗涤,100℃干燥后得到最终产物。

55.按本实施例制备的氮掺杂纳米碳球材料的x射线光电子能谱n1s谱图如图5所示。尽管活化温度升高至700℃,该碳材料中氮元素含量仍然保持在7.69wt%,与实施例1中碳材料氮含量接近。本实施例所制备氮掺杂纳米碳球在77k时的氮气吸

‑

脱附等温线如图3所示。由于碳酸氢钾加入量增加以及活化温度的升高,其比表面积与孔容量得到明显提高,分别为2273m2/g与1.01cm3/g。这主要是由于在本实施例中活化反应进行更为彻底,因此碳材料的孔隙率得到明显改善。图4中的孔径分布曲线也表明在该碳材料中,介孔所占比例明显增加。

56.实施例3

57.本实施例的氮掺杂纳米碳球材料制备步骤如下:

58.(1)将3

‑

氨基苯酚(0.54g)溶解于36ml水与14.4ml乙醇的混合溶剂,加入0.163g氨水(25%),于30℃搅拌10min,再加入0.801g甲醛溶液(37%);将以上反应液装入水热反应釜,于100℃反应24h;反应产物过滤后使用去离子水重复水洗,然后在100℃干燥,得到球形纳米聚合物颗粒;

59.(2)干燥后的产物置于管式炉中碳化,氮气保护下升温至410℃,恒温处理1h,再继续升温至550℃,恒温反应4h,之后自然冷却至室温,得到碳前驱体;

60.(3)将1g碳化处理后的碳前驱体加入12ml去离子水中,再加入3g碳酸氢钾,搅拌3h

后再在100干燥℃5h。

61.(4)得到的混合物置于管式炉中活化,氮气保护下炉温升至800℃并恒温2h,之后自然冷却至室温。活化后的产物先使用盐酸进行处理,再用去离子水洗涤,100℃干燥后得到最终产物。

62.本实施例中所制备的氮掺杂纳米碳球材料二氧化碳吸附性能测试步骤如下:将100mg氮掺杂纳米碳球材料加入测试样品室,250℃真空加热处理3小时以脱除表面所吸附的水分等杂质。将测试样品室置于25℃恒温水浴,逐步增加二氧化碳的平衡吸附压力,获得完整的吸附等温线,计算二氧化碳的平衡吸附量。脱附完成后,再将测试样品室置于冰水浴,按照相同方法测试0℃二氧化碳吸附等温线。

63.按本实施例制备的氮掺杂纳米碳球材料x射线光电子能谱n1s谱图如图6所示,由于活化温度升高至800℃,其氮含量降低为4.36wt%。本实施例所制备氮掺杂纳米碳球在77k时的氮气吸

‑

脱附等温线如图3所示。经过800℃活化反应后,其比表面积高达3096m2/g。该碳材料在0℃与25℃时的二氧化碳吸附等温线如图7所示,在20bar压力条件下吸附量分别为31.4mmol/g与21.6mmol/g,展现了极为优异的吸附性能,表明本发明中所制备的具有超高比表面积氮掺杂纳米碳球材料应用于碳捕集研究具有巨大的潜力。图8为该碳材料的co2/n2吸附选择性曲线,在25℃与1bar压力条件下其吸附选择性为8.0。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。