1.本发明涉及建筑垃圾资源化及建筑材料技术领域,尤其涉及可增加干密度的烧结砖微粉浆体的制备方法和活性增强剂。

背景技术:

2.随着我国城镇化建设的推进,城市建筑的改造与拆建活动产生了大量建筑垃圾废弃物,主要包括大量的废弃烧结砖、废瓷砖、废混凝土以及弃料等。我国每年产生的建筑垃圾废弃物总量大,利用率低,大量的建筑垃圾废弃物给我国的经济发展和环境保护事业造成了严重危害。消除建筑垃圾废弃物的危害,除了一方面要做到减量化和无害化以外,还要做到资源化利用,目前针对建筑垃圾废弃物的资源化利用主要是利用建筑垃圾中的废弃混凝土做再生骨料混凝土、再生砌块等,资源化利用量小,对于建筑垃圾废弃物中大量烧结砖、废瓷砖以及水泥砂浆粉渣等无法被有效利用。另外一方面大量的道路工程需要大量的天然砂石土料作为路基填料与石灰、水泥等材料做路基填料的粘合剂和改性改良剂,目前随着国家生态环境保护和实现“碳中和”目标的要求,天然砂石土料等路基填料的获取将越来越困难,石灰水泥等传统高能耗高排放的建筑材料的生产的限制也日趋严格,这使得工程建设成本大幅增加。因此,寻找一种能大量资源化利用与消纳建筑垃圾废弃物的途径,对减少建筑垃圾废弃物大量堆放对环境的影响,解决路基填料来源日趋紧张,减小砂石土料生产对生态与环境带来的破坏,都具有重要的社会意义与经济价值。

3.将建筑拆除得到的废弃物再生利用,不仅可以产生巨大的经济利益,还能有效的减少人类对自然环境的破坏程度,这充分符合我国可持续发展的政策和碳达峰的目标。建筑垃圾储量大,目前对于建筑垃圾的循环利用主要是将其破碎后进行筛分,得到不同粒径的建筑再生材料。由建筑垃圾得到的再生材料多用于制作再生混凝土、再生砂浆以及制砖等,消纳量小、附加值低、利用率不高,并且建筑垃圾废弃物中的潜在活性没有充分发挥利用。为此,有必要探索新的使用途径使建筑垃圾废弃物获得大量的高附加值的资源化利用。

4.一些学者用废弃烧结砖粉内掺替代部分水泥,分别用ca(oh)2、naoh等材料激发烧结砖的活性,但激发效果一般且激发剂掺量过多,会导致其制品到一定龄期后会发生泛碱现象,影响建筑物外观和材料性能,选择一种增强烧结砖微粉活性的配方配比方法,将建筑垃圾中的废弃烧结砖磨细后,采用活性增强剂充分的发挥与增强其潜在活性,用于制备场坪路基填料和混凝土砂浆,对减少高能耗和高二氧化碳排放的传统水泥路基材料的使用和建筑垃圾的高效高值再利用具有重要意义。

5.烧结砖的定义:烧结砖:以粘土、页岩、煤矸石或粉煤灰为原料,经成型和高温焙烧而制得的用于砌筑承重和非承重墙体的砖统称为烧结砖。根据原料不同分为烧结粘土砖、烧结粉煤灰砖、烧结页岩砖等。

6.本专利中使用的烧结砖为烧结粘土砖,烧结粘土砖的原料主要为地表下二尺深的具有粘性的古土壤,还包括粉煤灰、煤矸石和页岩等。

7.烧结粘土砖的生产工艺:1.取土。取自地表下二尺深的古土壤,颜色略深于地表土,其形成于八万至十二万年前。当时,气候温暖湿润,丰富的生物作用使该时期形成的土壤柔和且有粘性,适于烧制砖瓦。

8.2.粘土分解松化并粉碎。粘土露天堆积半年左右,经阳光照射、雨雪冻蚀后内部分解松化,经锤碎过筛,制得细纯土。

9.3.反复和炼纯土。纯土加水滋润,反复和炼5~6遍,制得稠泥。该过程对制得的砖的质量至关重要。

10.4.制胚。将稠泥填入制胚模中并压实,刮去多余的泥,制得胚形。

11.5.脱模。脱模后的砖坯放置在背阳处阴干,以防暴晒使砖出现裂纹和变形。

12.6.烧制。砖胚干燥后入窑烧制,制得烧结粘土砖。

13.烧结粘土砖的成分:矿物组成:粘土矿物(含水硅酸盐),杂质(非粘土矿物及有机物);化学成分:主要为sio2、al2o3和少量fe2o3。

技术实现要素:

14.发明的目的:为了提供效果更好的用烧结砖微粉作改性剂的改良建筑垃圾路基填料和方法以及可增加干密度的烧结砖微粉浆体的制备方法和活性增强剂,具体目的见具体实施部分的多个实质技术效果。

15.为了达到如上目的,本发明采取如下技术方案:方案一:用烧结砖微粉作改性剂的改良建筑垃圾路基填料,其特征在于,填料包含如下重量份数的物质:烧结砖微粉5~35份;建筑垃圾填料100份。

16.本发明进一步技术方案在于,还包含如下重量份数的物质:激发剂样品中na2o占烧结砖微粉的质量百分比为1%

‑

5%。

17.本发明进一步技术方案在于,改良建筑垃圾路基填料还包含重量份的水泥1~3份。

18.本发明进一步技术方案在于,改良建筑垃圾路基填料还包含重量份的水 15~25份。

19.本发明进一步技术方案在于,烧结砖微粉的粒径为≤300μm;激发剂模数为1.2~1.6。

20.一种烧结砖微粉作改性剂改良建筑垃圾路基填料的方法,其特征在于,利用如上任意一项所述的填料,包括以下步骤:(1)拣选:采用人工或机械拣选的方式分离分拣出建筑垃圾中的烧结砖;(2)清除杂物:清除烧结砖中的铁钉、木料、玻璃、塑料和电线等杂物;(3)破碎:使用破碎机对烧结砖进行破碎,得到粒径40mm以下的烧结砖物料;(4)粉磨:使用粉磨机对小于40mm的烧结砖物料进行粉磨,经振动筛分得到粒径小于300μm的烧结砖微粉;采用人工拌和或机械拌合的方式将烧结砖微粉、建筑垃圾填料、水泥和激发剂混

合,然后再加入水拌匀,得到改良后的路基填料。

21.本发明进一步技术方案在于,烧结砖微粉填充到建筑垃圾路基填料的孔隙中;烧结砖微粉被激发剂激发出潜在活性后具有胶凝作用,将不同粒径大小的路径填料胶结,优化烧结砖微粉和建筑垃圾路基填料之间的界面,能够提升路基填料的强度、密实度和水稳性。

22.烧结砖微粉作为改性剂在改良建筑垃圾路基填料的制备中的用途。

23.方案二:1.可增加干密度的用于烧结砖微粉在建筑垃圾中使用的活性增强剂,其特征在于,将na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙、聚羧酸钠按优选的配方配比混合均匀;na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙的重量比例为(3~5):(1~2):1:1:(0.5~1)。

24.可增加干密度的烧结砖微粉浆体的制备方法,其特征在于,其制备方法包括以下步骤:(1)烧结砖微粉的制备:采用人工或机械拣选的方式分离分拣出建筑垃圾中的烧结砖;清除烧结砖中的铁钉、玻璃、塑料和电线等杂物;使用破碎机对烧结砖进行破碎,使用球磨机对破碎后的烧结砖物料进行研磨,经振动筛分得到粒径小于100um的烧结砖微粉;(2)活性增强剂的制备:将na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙、聚羧酸钠按(3~5): (1~2):1:1:(0.5~1)的配方配比混合均匀;(3)烧结砖微粉浆体的制备:依照相关规范采用人工拌合或机械拌合的方式按优选的配方配比将烧结砖微粉、水泥、活性增强剂和水拌合,得到烧结砖微粉浆体。

25.本发明进一步技术方案在于,烧结砖微粉浆体的制备中烧结砖微粉、水泥、活性增强剂和水的重量份数的比例为:烧结砖微粉100份、水泥1~3份、活性增强剂8~10份、水15~25份。

26.本发明进一步技术方案在于,活性增强剂中聚羧酸钠占0.3~0.5份。

27.本发明进一步技术方案在于,所述的水泥为硅酸盐水泥。

28.活性增强剂和烧结砖微粉二者协同在避免激发剂掺量过多造成烧结砖泛碱的用途。

29.采用如上技术方案的本发明,相对于现有技术有如下有益效果:将废弃的烧结砖制备成附加值较高的轻质粉体材料,通过适量的活性增强剂极大增强烧结砖的活性,得到满足实际需求的再生活性掺料;同时避免了激发剂掺量过多,使得场坪路基填料和砂浆制品到一定龄期后会出现泛碱现象,不影响材料性能和建(构)筑物美观。

30.通过将烧结砖微粉添加至建筑垃圾路基填料中,发挥烧结砖微粉在建筑垃圾填料中的填充作用,减少建筑垃圾路基填料的孔隙率,提高建筑垃圾路基填料的密实度;同时,通过加入激发剂激发烧结砖微粉的潜在活性,使其成为路基填料的胶凝材料,进一步提高路基填料的强度与水稳性。该类路基填料的承载力主要由建筑垃圾填料提供,烧结砖微粉主要起填充与胶凝作用,该方法能显著提高路基填料的密实度、强度和水稳性。

31.附图说明

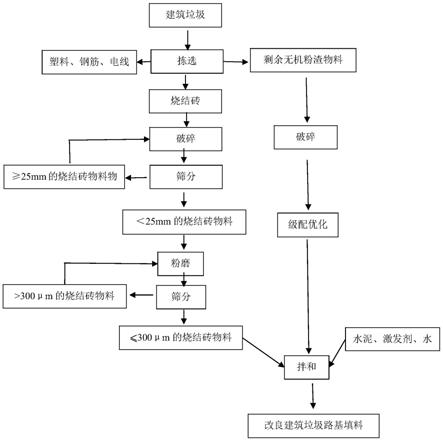

32.为了进一步说明本发明,下面结合附图进一步进行说明:图1是烧结砖微粉处理工艺的流程图。

具体实施方式

33.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

34.本专利提供多种并列方案,不同表述之处,属于基于基本方案的改进型方案或者是并列型方案。每种方案都有自己的独特特点。为了更好的理解本发明,下面通过一部分实例对本发明作进一步说明,但不能理解为本发明仅适用于下面实例,该领域的技术人员根据上述本发明的内容对本发明做出的一些非本质的改进和调整,仍属于本发明的保护范围。

35.实施例1到实施例22属于方案一;b实施例1到b实施例16属于方案二;方案一和方案二可以相互组合。

36.实施例1:一种烧结砖微粉作改性剂改良建筑垃圾路基填料的方法,该方法主要包括以下步骤:(1)拣选:采用人工或机械拣选的方式分离分拣出建筑垃圾中的烧结砖;(2)清除杂物:清除烧结砖中的铁钉、木料、玻璃、塑料和电线等杂物;(3)破碎:使用破碎机对烧结砖进行破碎,得到粒径40mm以下的烧结砖物料;(4)粉磨:使用粉磨机对烧结砖物料进行粉磨,经振动筛分得到粒径小于300um 的烧结砖微粉;依照相关规范采用人工拌和或机械拌合的方式将烧结砖微粉、建筑垃圾填料(粉土、膨胀土等)、一定量的水泥和激发剂混合(其中建筑垃圾路基填料中烧结砖微粉与建筑垃圾填料的质量百分比为30%,水泥与建筑垃圾填料的质量百分比为 1%,激发剂的模数为1.6,na2o与烧结砖粉质量比为2%),然后再加入一定量的水拌匀(路基填料中水和路基填料的质量百分比为15%),得到改良后的路基填料。

37.根据gb/t 50123

‑

1999所规定的试验方法,制备直径为50mm,高100mm 的圆柱体试样,试样制备完成后放入标准养护箱恒温恒湿养护7d。

38.实施例2:本实施例与实施例1的区别在于烧结砖微粉的粒径小于100μm。

39.实施例3:

本实施例与实施例1的区别在于路基填料中水和路基填料的质量百分比为20%。

40.实施例4:本实施例与实施例1的区别在于路基填料中水和路基填料的质量百分比为25%。

41.实施例5:本实施例与实施例1的区别在于路基填料中水泥与建筑垃圾填料的质量百分比为2%。

42.实施例6:本实施例与实施例1的区别在于路基填料中水泥与建筑垃圾填料的质量百分比为3%。

43.实施例7:本实施例与实施例1的区别在于激发剂模数为1.2。

44.实施例8:本实施例与实施例1的区别在于激发剂模数为1.4。

45.实施例9:本实施例与实施例1的区别在于激发剂样品中na2o与烧结砖粉质量比为3%。

46.实施例10:本实施例与实施例1的区别在于激发剂样品中na2o与烧结砖粉质量比为5%。

47.实施例11:本实施例与实施例1的区别在于路基填料中烧结砖微粉与建筑垃圾填料的质量百分比为5%。

48.实施例12:本实施例与实施例1的区别在于路基填料中烧结砖微粉与建筑垃圾填料的质量百分比为35%。

49.实施例13:本实施例与实施例1的区别在于不添加水泥。

50.实施例14:本实施例与实施例1的区别在于不添加水泥,且烧结砖微粉的粒径小于100μm。

51.实施例15:本实施例与实施例1的区别在于不添加水泥,且路基填料中烧结砖微粉与建筑垃圾填料的质量百分比为5%。

52.实施例16:本实施例与实施例1的区别在于不添加水泥,且激发剂模数为1.2。

53.实施例17:本实施例与实施例1的区别在于不添加水泥,且激发剂模数为1.4。

54.实施例18:本实施例与实施例1的区别在于不添加水泥,且激发剂样品中na2o与烧结砖粉质量比为3%。

55.实施例19:本实施例与实施例1的区别在于不添加水泥,且激发剂样品中na2o与烧结砖粉质

量比为5%。

56.实施例20:本实施例与实施例1的区别在于不添加砖粉和激发剂。

57.实施例21:本实施例与实施例1的区别在于不添加砖粉和激发剂,且水泥与建筑垃圾填料的质量百分比为2%。

58.实施例22:本实施例与实施例1的区别在于不添加砖粉和激发剂,且水泥与建筑垃圾填料的质量百分比为3%。

59.参照gb/t 50123

‑

1999中无侧限抗压强度试验方法,测试养护后的改性建筑垃圾路基填料试样无侧限抗压强度,测试结果见表1:表1改性前后建筑垃圾路基填料无侧限抗压强度

改性前后建筑垃圾路基填料无侧限抗压强度对比:由上述数据可知,通过本发明改良方法,利用碱性激发剂激活烧结砖微粉的活性,建筑垃圾路基填料无侧限抗压强度明显提高,达到同一强度值,水泥用量明显降低。

60.激发剂的有效成分是:naoh和na2o

·

3sio3(本专利中所涉及的各组激发剂的差异在于naoh和na2o

·

3sio3的量的不同,根据设定的激发剂的模数和 na2o的含量计算naoh和na2o

·

3sio3的量),例如当激发剂模数为1.6,na2o 含量为2%,水泥含量为1%时,激发剂中naoh和na2o

·

3sio3的物质的量的比值为149:71。

61.激发剂模数:sio2与na2o的物质的量之比。

62.与现有技术相比,本发明具有下列优点:1、本发明通过烧结砖碾磨微粉对建筑垃圾路基填料进行改性,烧结砖微粉填充到建筑垃圾路基填料的孔隙中;烧结砖微粉被激发剂激发出潜在活性后具有胶凝作用,将不同粒径大小的路径填料胶结,优化了烧结砖微粉和建筑垃圾路基填料之间的界面,提升了路基填料的强度、密实度和水稳性;2、本发明采用烧结砖碾磨微粉作路基填料改性剂,可大幅提高建筑垃圾在路基填筑中的资源化利用效率。所选用的烧结砖和建筑垃圾均为建筑拆迁与改造产生的废弃物,这种建筑废弃物再生利用的方式与我国的可持续发展政策相符合,不仅能够节约天然资源保护环境,也为建筑废弃物的再生利用提供了新的思路;3、本发明操作过程简单,不需要复杂的设备与昂贵的原材料,具有很高的现实意义和实用价值。

63.方案二对应的实施例:本发明提出一种增强烧结砖微粉活性的配方配比方法,主要包括以下步骤:(1)烧结砖微粉的制备:采用人工或机械拣选的方式分离分拣出建筑垃圾中的烧结砖;清除烧结砖中的铁

钉、玻璃、塑料和电线等杂物;使用破碎机对烧结砖进行破碎,使用球磨机对破碎后的烧结砖物料进行研磨,经振动筛分得到粒径小于100um的烧结砖微粉;(2)活性增强剂的制备:将na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙、聚羧酸钠按优选的配方配比混合均匀;(3)烧结砖微粉浆体的制备:依照相关规范采用人工拌合或机械拌合的方式按优选的配方配比将烧结砖微粉、水泥、活性增强剂和水拌合,得到烧结砖微粉浆体。

64.其中:优选的烧结砖微粉的粒径小于100um;优选的na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙的比为(3~5):(1~2): 1:1:(0.5~1);优选的聚羧酸钠占烧结砖微粉质量百分比为0.3%~0.5%;优选的活性增强剂质量占烧结砖微粉的质量百分比为8%~10%;优选的水泥占烧结砖微粉质量百分比为1%~3%;所述的活性增强剂应满足相关规范或行业标准的要求;所述的水泥为普通硅酸盐水泥,并应满足相关规范或标准的要求;有益效果:与现有技术相比,本发明具有下列优点:1、本发明提供一种增强烧结砖微粉活性的配方配比方法,将废弃的烧结砖制备成附加值较高的轻质粉体材料,通过适量的活性增强剂极大增强烧结砖的活性,得到满足实际需求的再生活性掺料;同时避免了激发剂掺量过多,使得场坪路基填料和砂浆制品到一定龄期后会出现泛碱现象,不影响材料性能和建(构)筑物美观。

65.2、本发明所选用的烧结砖为建筑拆迁与改造产生的废弃物,这种建筑废弃物再生利用的方式与我国的可持续发展政策相符合,不仅能够节约自然资源保护环境,也为建筑废弃物的再生利用提供了新的思路;3、本发明操作过程简单,不需要复杂的设备与昂贵的原材料,具有很高的现实意义和实用价值。

66.b实施例1:一种增强烧结砖微粉活性的配方配比方法,该方法主要包括以下步骤:(1)烧结砖微粉的制备:采用人工或机械拣选的方式分离分拣出建筑垃圾中的烧结砖;清除烧结砖中的铁钉、玻璃、塑料和电线等杂物;使用破碎机对烧结砖进行破碎,使用球磨机对破碎后的烧结砖物料进行研磨,经振动筛分得到粒径小于100um的烧结砖微粉;(2)活性增强剂的制备:将na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙按3:1:1:1:0.5 的比例混合均匀,聚羧酸钠占烧结砖微粉质量百分比为0.3%。

67.(3)红砖粉浆的制备:依照相关规范采用人工拌合或机械拌合的方式按配方配比将烧结砖微粉、水泥、

活性增强剂混合均匀,然后再加入水拌匀(活性增强剂占烧结砖微粉质量比为 6%,水泥占烧结砖微粉的质量比为1%,水占烧结砖微粉的质量比为10%)。

68.制备直径50mm,高50mm的圆柱体烧结砖微粉浆体试样,试样制备完成后将试样放入标准养护箱恒温恒湿养护7d。

69.b实施例2:本实施例与b实施例1的区别在于烧结砖微粉的粒径小于200um。

70.b实施例3:本实施例与b实施例1的区别在于烧结砖微粉的粒径小于300um。

71.b实施例4:本实施例与b实施例1的区别在于na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙比例为4:1:1:1:0.5。

72.b实施例5:本实施例与b实施例1的区别在于na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙比例为5:1:1:1:0.5。

73.b实施例6:本实施例与b实施例1的区别在于na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙比例为3:2:1:1:0.5。

74.b实施例7:本实施例与b实施例1的区别在于na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙比例为3:1:1:1:1。

75.b实施例8:本实施例与b实施例1的区别在于na2sio3、naoh、al(oh)3、na2so4、木质素磺酸钙比例为3:1:1:1:1.5。

76.b实施例9:本实施例与b实施例1的区别在于聚羧酸钠占烧结砖微粉质量百分比为0.4%。

77.b实施例10:本实施例与b实施例1的区别在于聚羧酸钠占烧结砖微粉质量百分比为0.5%。

78.b实施例11:本实施例与b实施例1的区别在于活性增强剂占烧结砖微粉的质量百分比为 8%。

79.b实施例12:

60.本实施例与b实施例1的区别在于活性增强剂占烧结砖微粉的质量百分比为10%。

80.b实施例13:本实施例与b实施例1的区别在于水泥占烧结砖微粉的质量百分比为2%。

81.b实施例14:本实施例与b实施例1的区别在于水泥占烧结砖微粉的质量百分比为3%。

82.b实施例15:本实施例与b实施例1的区别在于浆体中水占烧结砖微粉的质量百分比为15%。

83.b实施例16:本实施例与b实施例1的区别在于浆体中水占烧结砖微粉的质量百分比为20%。

84.参照gb/t17671《水泥胶砂强度检验方法》中砂浆抗压强度试验方法,测试养护后砂浆7d抗压强度。

85.附表表1废弃烧结砖微粉的化学成分分析表2烧结砖微粉浆体7d抗压强度以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域的技术人员应该了解本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。