1.本发明属于陶瓷材料技术领域,尤其涉及一种耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料及其制备方法。

背景技术:

2.超高温陶瓷(如zrc、hfc、zrb2等)的制备通常需要1800℃以上的高温烧结,这不仅在生产过程中增加了成本,而且还给环境带来了负面的影响。烧结陶瓷的已经被人类使用了数千年,至今仍是耐高温陶瓷中被大量研究的对象之一。然而,烧结会浪费大量的能量,并且为大规模的生产带来了极其昂贵的成本。作为一种新型耐高温材料,可陶瓷化的聚合物材料得到了学者们的广泛关注,它显示出有机聚合物材料和无机陶瓷的优异性能。一方面,可陶瓷化的聚合物复合材料具有强度高、抗热震性能好及热导率低等特点;另一方面,其制备工艺简单,且组分间在高温下可自发反应转变为耐高温陶瓷。为了制备可陶瓷化的聚合物复合材料,通常将低熔点成分(如玻璃等)掺入聚合物中。低熔点相可能会在较低温度范围内融化,有助于降低可陶瓷化复合材料的烧结温度。此外,为保证可陶瓷化聚合物复合材料的性能,功能填料(如氧化物粉、硅酸盐粉、高岭土、玻璃纤维等)起到了至关重要的作用,因此也是可陶瓷化聚合物复合材料的一种重要组成成分。pinacci等以有机聚合物、玻璃粉及硅酸盐矿物等为主要成分制备的可陶瓷化聚合物复合材料在高温下形成了致密耐用的陶瓷,但是使用温度不超过1000℃。亚历山大等在成分上有所改进,利用无机硅酸盐和无机磷酸盐制备的可陶瓷化聚合物复合材料可在低于800℃的温度下形成耐1000℃的耐火陶瓷。这说明采用无机磷酸盐作为主要成分的可陶瓷化聚合物复合材料有望在更高的温度下使用。

3.磷酸盐材料是由酸式磷酸或磷酸盐和金属氧化物之间的酸碱反应形成,其中金属氧化物的种类和溶液的ph值等对材料的微观结构和性能具有至关重要的影响,设计特定成分的磷酸基材料可以得到特定的材料性能。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料及其制备方法,本发明提供的耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料的制备方法工艺简单、操作方便、可快速成型且可控性高。

5.本发明提供了一种耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料,由包括以下原料的物料制备得到:

6.金属氧化物;

7.磷酸盐溶液;

8.所述金属氧化物选自zro2、sio2和cuo中的一种或几种;

9.所述磷酸盐为al(h2po4)3。

10.优选的,所述磷酸盐溶液的质量浓度为30%~60%。

11.优选的,所述金属氧化物中金属阳离子与磷酸盐中的磷酸根阴离子的摩尔比为(1~2):(0.3~0.8)。

12.本发明提供了一种耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料的制备方法,包括:

13.将金属氧化物和磷酸盐溶液混合,得到混合溶液;

14.将所述混合溶液静置固化,得到固化材料;

15.将所述固化材料进行加热、保温、冷却,得到耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料。

16.优选的,所述混合在搅拌的条件下进行。

17.优选的,所述静置的时间为10~60min。

18.优选的,所述加热过程中的升温温度为500~1200℃。

19.优选的,所述加热过程中的升温速率为2~10℃/min。

20.优选的,所述保温的时间为1~2小时。

21.优选的,所述冷却为随炉冷却至室温。

22.本发明提供的方法可以制备得到室温下固化的磷酸基化学键合陶瓷,形成具有耐高温抗烧蚀性能的陶瓷材料。在高温烧蚀过程中,磷酸基可陶瓷化材料中的不同组元进一步反应形成具有更高熔点的化合物,不仅阻止氧在材料中的扩散,而且可以阻止热量向内部传递,尤其适合应用在极端环境下有耐高温抗烧蚀、隔热等要求的热结构部件。

附图说明

23.图1为本发明实施例1制备的磷酸基可陶瓷化材料的背散射扫描电镜照片图;

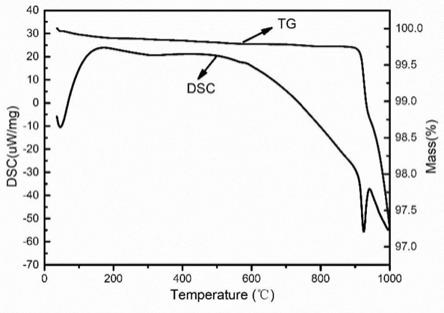

24.图2为本发明实施例1制备的磷酸基可陶瓷化材料的tg

‑

dsc曲线图;

25.图3为本发明实施例1制备的耐高温抗烧蚀磷酸基可陶瓷化材料的背散射扫描电镜照片图;

26.图4为本发明施例2制备的磷酸基可陶瓷化材料的背散射扫描电镜照片图;

27.图5为本发明实施例2制备的磷酸基可陶瓷化材料的红外光谱曲线图;

28.图6为本发明实施例2制备的磷酸基可陶瓷化材料的tg

‑

dsc曲线图;

29.图7为本发明实施例2制备的耐高温抗烧蚀磷酸基可陶瓷化材料的背散射扫描电镜照片图;

30.图8为本发明实施例2制备的磷酸基可陶瓷化材料在2000℃氧乙炔火焰下烧蚀60s的温度变化曲线图;

31.图9为本发明实施例2制备的磷酸基可陶瓷化材料在2000℃氧乙炔火焰下烧蚀60s后的背散射扫描电镜照片图;

32.图10为本发明施例3制备的磷酸基可陶瓷化材料的背散射扫描电镜照片图;

33.图11为本发明施例3制备的磷酸基可陶瓷化材料的tg

‑

dsc曲线图。

具体实施方式

34.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施

例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

35.本发明提供了一种耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料,由包括以下原料的物料制备得到:

36.金属氧化物;

37.磷酸盐溶液;

38.所述金属氧化物选自zro2、sio2和cuo中的一种或几种;

39.所述磷酸盐为al(h2po4)3。

40.在本发明中,采用金属氧化物zro2、sio2和cuo作为主要成分,由于不同化学活性的金属氧化物会与非饱和状态磷酸盐发生不同程度的水化反应产生水化产物,并随着溶液中水解的金属氧化物表面水化产物层破裂导致的水化产物结晶生长,最终形成多元晶体状态磷酸盐连接相,从而实现磷酸基可陶瓷化材料的室温固化。一方面,利用化学键合的方式摆脱了必须依托高温热处理才能实现固化成型的工艺难题,并且磷酸基可陶瓷化材料在受热时会逐渐陶瓷化,从而具有良好的耐高温烧蚀性能。另一方面,对比传统陶瓷成型中存在的原材料余料浪费、环境污染、可控性差等制备方法上的问题和成型后结构件安装困难的情况,磷酸基可陶瓷化材料的室温固化和即配即用等优势得到放大,在应用过程中可依据特定的工况设计特定的成分,极大的提高了工作效率。

41.在本发明中,所述金属氧化物优选为zro2、sio2和cuo;所述zro2、sio2和cuo的摩尔比优选为(0.5~1.5):(0.5~1.5):1,更优选为(0.8~1.2):(0.8~1.2):1,最优选为1:1:1。

42.在本发明中,所述磷酸盐溶液优选为磷酸盐水溶液;所述磷酸盐溶液的质量浓度优选为30~60%,更优选为35%~55%,更优选为40~50%,最优选为45%。

43.在本发明中,所述金属氧化物中金属阳离子与磷酸盐中的磷酸根阴离子的摩尔比优选为(1~2):(0.3~0.8),更优选为(1.2~1.8):(0.4~0.7),更优选为(1.4~1.6):(0.5~0.6),更优选为1:(0.3~0.8)或2:(0.3~0.8),更优选为1:(0.4~0.6)或2:(0.4~0.6),最优选为1:(0.45~0.5)或2:(0.45~0.5)。

44.本发明利用金属氧化物中金属阳离子与磷酸盐溶液中的磷酸根阴离子之间的水化反应,形成具有连接各相为一整体的多元磷酸盐晶体,从而实现陶瓷材料的室温固化,不需要经过高温处理。

45.本发明提供了一种耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料的制备方法,包括:

46.将金属氧化物和磷酸盐溶液混合,得到混合溶液;

47.将所述混合溶液静置固化,得到固化材料;

48.将所述固化材料进行加热、保温、冷却,得到耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料。

49.在本发明中,所述混合优选在搅拌的条件下进行;所述搅拌优选在电动搅拌器内进行;所述混合的时间优选为10~30min,更优选为15~25min,最优选为20min。

50.在本发明中,优选将所述混合溶液在模具中静置;所述静置的时间优选为10~60min,更优选为20~60min,更优选为30~50min,最优选为40min;所述静置的温度优选为室温,更优选为20~30℃,更优选为22~28℃,最优选为24~26℃。

51.在本发明中,所述加热优选为将所述固化材料置于刚玉坩埚中,将所述刚玉坩埚放入马弗炉中进行加热;所述加热过程中的升温温度优选为500~1200℃,更优选为600~1000℃,更优选为700~1000℃,更优选为800~1000℃,最优选为900℃;所述加热过程中的升温速率优选为2~10℃/min,更优选为5~10℃/min,更优选为6~9℃/min,最优选为7~8℃/min。

52.在本发明中,所述保温的时间优选为1~2小时,更优选为1.5~2小时,最优选为2小时。

53.在本发明中,所述冷却优选为随炉冷却至室温;所述室温的温度优选为20~30℃,更优选为22~28℃,最优选为24~26℃。

54.本发明提供的方法打破了必须依托超高温陶瓷作为抗烧蚀材料的限制,磷酸基化学键合陶瓷可直接作为碳基的抗氧化备选材料,在远低于超高温陶瓷形成的热处理温度下即可制备出陶瓷改性碳基复合材料,可实现碳基体内部或表面陶瓷界面层自由设计的目的,并且实现2000℃以上的非烧蚀。

55.本发明通过采用上述特定比例的金属氧化物和磷酸盐溶液避免了固化成型过程中的高温处理,工艺简单便捷,成本低廉。本发明通过采用上述特定比例的金属氧化物与磷酸盐溶液反应形成陶瓷材料后进行陶瓷化处理,避免了多余原料的浪费和工艺的复杂性引起的不可控因素,本发明提供的方法更为简单便捷和可控。

56.本发明制备的磷酸基可陶瓷化材料在异质材料界面结构上还具有独特的优势。传统的耐高温陶瓷材料在碳基上的应用存在合金熔体快速碳化阻塞反应通道和自发微观梯度偏析等问题,在陶瓷

‑

碳界面上的可控性和可设计性均很差。而磷酸基可陶瓷化材料在固化前具有较好的流动性,可以均匀的附着在碳基材料或碳纤维表面。由于磷酸基可陶瓷化材料具有出色的界面结合强度和优异的体积稳定性,使得陶瓷

‑

碳界面具有优异的界面稳定性,并且不会随着温度的变化而变化。此外,在应用过程中表面陶瓷层被破坏时可以施以同样成分的材料,从而实现可重复使用。因此,磷酸基可陶瓷化材料不仅可实现耐高温抗烧蚀陶瓷材料的室温固化成型,而且还可实现碳界面的陶瓷层成分的自由设计和重复利用,这是传统的陶瓷材料无法实现的。

57.本发明制备的低温化学键合磷酸基可陶瓷化材料的基体,高温下陶瓷化转变生成硅酸锆(熔点2550℃)、二氧化锆和二氧化硅等耐高温相,各相之间具有相近的热膨胀系数、优异的抗热震性能,因此可以实现热匹配和高温强度的协同,从而使得磷酸基可陶瓷化材料在高温下具有优异的热稳定性、抗热震性、抗收缩性能和高温力学性能。

58.本发明制备的低温化学键合磷酸基可陶瓷化材料具有优良工作性,在常温下固化成型后具有普通水泥混凝土的力学性能与耐久力,在遭遇气动热或其他极端环境时,可以抵抗2000℃超高温,同时力学性能、强度、体积等保持稳定,无裂纹与收缩。在实际应用过程中,在满足室温条件下构件对材料性能需求的同时,可以提高构件的耐高温抗烧蚀性能,延长服役寿命与提高结构可靠度,实现可重复利用。

59.本发明以下实施例所用原料均为市售商品,所用的金属氧化物氧化锆、氧化硅、氧

化镁、氧化铜等均为国药集团有限公司提供的,所用的酸性磷酸盐(磷酸二氢铝)为晶火耐火材料有限公司提供的。

60.实施例1

61.将金属氧化物zro2、sio2、cuo按照摩尔比1:1:1的比例直接干混均匀,得到混合均匀的金属氧化物粉料;

62.将al(h2po4)3水溶液(质量浓度40wt%)按照与上述金属氧化物混合粉料摩尔比0.5:1(磷酸二氢铝中的磷酸根离子和金属氧化物混合粉料中总的金属阳离子的摩尔比为0.5:1)的比例称量好置于烧杯中,将混合好的金属氧化物混合粉料放入烧杯中与磷酸盐溶液混合,然后利用搅拌器在室温下进行搅拌混合,混合时间为15min,接着静置于室温下持续30min固化完全,得到低温化学键合磷酸基可陶瓷化材料。

63.将上述低温化学键合磷酸基可陶瓷化材料放入刚玉坩埚中,然后将坩埚放入马弗炉中进行低温热处理,热处理工艺为:空气气氛条件下以10℃/min升温至800℃,保温1h,然后随炉冷却至室温,得到耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料。

64.对本发明实施例1制备得到的低温化学键合磷酸基可陶瓷化材料进行背散射扫描电镜检测和能谱检测,检测结果如图1所示,由图1可知,低温化学键合磷酸基可陶瓷化材料主要由含铝磷酸铜、二氧化锆和二氧化硅等组成。

65.对本发明实施例1制备得到的低温化学键合磷酸基可陶瓷化材料进行tg

‑

dsc分析检测,检测结果如图2所示,在空气气氛条件下,磷酸基可陶瓷化材料以10℃/min的升温速率从室温至1000℃的热失重仅为2.792%,这说明低温化学键合磷酸基可陶瓷化材料在该温度下具有较好的热稳定性。此外,由图2可知,在900℃左右的dsc曲线存在一个吸热峰,这是cuo分解导致的,是引起材料失重的主要原因。

66.对本发明实施例1制备得到的耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料进行背散射扫描电镜检测,检测结果如图3所示,低温热处理后的微观结构主要有深灰色得硅酸锆相、颗粒状的氧化锆相等组成,由此可见,适当的低温热处理可将材料中得相组成转变为高熔点物相。

67.实施例2

68.首先将金属氧化物zro2、sio2、cuo按照摩尔比1.5:0.5:1的比例直接干混均匀,得到混合均匀的金属氧化物粉料;

69.将al(h2po4)3水溶液(质量浓度为42wt%)按照与上述金属氧化物混合粉料摩尔比0.6:1(磷酸二氢铝中的磷酸根离子和金属氧化物混合粉料中的总的金属阳离子的摩尔比为0.6:1)的比例称量好置于烧杯中,将混合好的金属氧化物混合粉料放入烧杯中与磷酸盐溶液混合,然后利用搅拌器在室温下进行搅拌混合,混合时间为30min,接着静置于室温下持续35min固化完全,得到低温化学键合磷酸基可陶瓷化材料。

70.将上述低温化学键合磷酸基可陶瓷化材料放入刚玉坩埚中,然后将坩埚放入马弗炉中进行低温热处理,热处理工艺为:空气气氛条件下以10℃/min升温至1000℃,保温1h,然后随炉冷却至室温,得到耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料。

71.对本发明实施例2制备得到的低温化学键合磷酸基可陶瓷化材料进行背散射扫描电镜检测和能谱检测,检测结果如图4所示,由图4可知,低温化学键合磷酸基可陶瓷化材料主要由含铝磷酸铜、二氧化锆和二氧化硅等组成。

72.对本发明实施例2制备得到的低温化学键合磷酸基可陶瓷化材料进行傅里叶

‑

红外光谱检测,检测结果如图5所示,由图5可知,本发明实施例2制备的低温化学键合磷酸基可陶瓷化材料的键合主要由p

‑

o、cu

‑

o、zr

‑

o

‑

zr和si

‑

o

‑

si等组成。

73.对本发明实施例2制备得到的低温化学键合磷酸基可陶瓷化材料进行tg

‑

dsc分析检测,检测结果如图6所示,在空气气氛条件下,磷酸基可陶瓷化材料以10℃/min的升温速率从室温至1000℃的热失重仅为2.638%,对比实施例1,这说明成分中zro2占比越大使得低温化学键合磷酸基可陶瓷化材料在该温度下具有更好的热稳定性。此外,由图6可知,在900℃左右的dsc曲线存在一个吸热峰,这是cuo分解导致的,是引起材料失重的主要原因。

74.对本发明实施例2制备得到的耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料进行背散射扫描电镜检测,检测结果如图7所示,由图7可知,低温热处理后的微观结构主要有深灰色的硅酸锆相、颗粒状的氧化锆相等组成。

75.对本发明实施例2制备的耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料进行氧乙炔焰烧蚀性能测试,烧蚀时间为60s,采用美国红外测温仪对样品烧蚀中心区测温为2063℃,温度变化曲线如图8所示,由图8结果显示,本发明实施例2制备的耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料的质量烧蚀率仅为0.026g/s,线烧蚀率为0.0108mm/s。

76.对本发明实施例2制备的耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料烧蚀后烧蚀中心区进行背散射扫描电镜检测,检测结果如图9所示,由图9可知,烧蚀中心区无裂纹和孔隙等缺陷,主要由等向生长的二氧化锆树枝晶和硅酸盐等物相组成,这说明本发明实施例2制备的耐高温抗烧蚀低温化学键合磷酸基可陶瓷化材料具有良好的抗烧蚀性能。

77.实施例3

78.首先将金属氧化物zro2、sio2、cuo按照摩尔比0.5:1.5:1的比例直接干混均匀,得到混合均匀的金属氧化物粉料;

79.将al(h2po4)3溶液(质量浓度为42wt%)按照与上述金属氧化物混合粉料摩尔比0.7:1(磷酸二氢铝中的磷酸根离子和金属氧化物混合粉料中总的金属阳离子的摩尔比为0.7:1)的比例称量好置于烧杯中,将混合好的金属氧化物混合粉料放入烧杯中与磷酸盐溶液混合,然后利用搅拌器在室温下进行搅拌混合,混合时间为15~30min,接着静置于室温下持续25~45min固化完全,得到低温化学键合磷酸基可陶瓷化材料。

80.对本发明实施例3制备得到的低温化学键合磷酸基可陶瓷化材料进行背散射扫描电镜检测,检测结果如图10所示,由图10可知,低温化学键合磷酸基可陶瓷化材料主要由含铝磷酸铜、二氧化锆和二氧化硅等组成。

81.对本发明实施例3制备得到的低温化学键合磷酸基可陶瓷化材料进行tg

‑

dsc分析检测,检测结果如图11所示,在空气气氛条件下,磷酸基可陶瓷化材料以10℃/min的升温速率从室温至1000℃的热失重仅为3.003%,对比实施例2,这说明成分中sio2占比越大使得低温化学键合磷酸基可陶瓷化材料在该温度下的热稳定性有所下降。

82.比较例1

83.公开号为cn111825412a的中国专利公开了一种耐高温可陶瓷化水泥基材料及其制备方法,其通过60~75%的前驱体和激发剂、10~20%的增强相及15~20%的抗收缩剂成功制备了一种抵抗1800℃高温且无裂纹与收缩的可陶瓷化水泥基材料。然而,由于其本身成分的局限性导致其仅仅在1800℃以下具备良好的热稳定性。本发明所提出的耐高温抗

烧蚀低温化学键合磷酸基可陶瓷化材料可以抵抗2000℃以上的氧乙炔焰烧蚀,具有更高的耐高温性能。

84.比较例2

85.首先将金属氧化物zro2、sio2、cuo按照摩尔比1.5:0.5:1的比例直接干混均匀,得到混合均匀的金属氧化物粉料;

86.将al(h2po4)3水溶液(质量浓度为42wt%)按照与上述金属氧化物混合粉料摩尔比0.6:1(磷酸二氢铝中的磷酸根离子和金属氧化物混合粉料中的总的金属阳离子的摩尔比为0.6:1)的比例称量好置于烧杯中,将混合好的金属氧化物混合粉料放入烧杯中与磷酸盐溶液混合,然后利用搅拌器在室温下进行搅拌混合,混合时间为30min,接着静置于室温下持续35min固化完全,得到低温化学键合磷酸基可陶瓷化材料。

87.由于没有经过特定工艺下的陶瓷化处理,其质量烧蚀率为0.652g/s,线烧蚀率为0.085mm/s。这是由于可陶瓷化处理前样品中存在较多的游离水及低熔点氧化铜相所致。

88.本发明制备的磷酸基可陶瓷化材料在异质材料界面结构上还具有独特的优势。传统的耐高温陶瓷材料在碳基上的应用存在合金熔体快速碳化阻塞反应通道和自发微观梯度偏析等问题,在陶瓷

‑

碳界面上的可控性和可设计性均很差。而磷酸基可陶瓷化材料在固化前具有较好的流动性,可以均匀的附着在碳基材料或碳纤维表面。由于磷酸基可陶瓷化材料具有出色的界面结合强度和优异的体积稳定性,使得陶瓷

‑

碳界面具有优异的界面稳定性,并且不会随着温度的变化而变化。此外,在应用过程中表面陶瓷层被破坏时可以施以同样成分的材料,从而实现可重复使用。因此,磷酸基可陶瓷化材料不仅可实现耐高温抗烧蚀陶瓷材料的室温固化成型,而且还可实现碳界面的陶瓷层成分的自由设计和重复利用,这是传统的陶瓷材料无法实现的。

89.本发明制备的低温化学键合磷酸基可陶瓷化材料的基体,高温下陶瓷化转变生成硅酸锆(熔点2550℃)、二氧化锆和二氧化硅等耐高温相,各相之间具有相近的热膨胀系数、优异的抗热震性能,因此可以实现热匹配和高温强度的协同,从而使得磷酸基可陶瓷化材料在高温下具有优异的热稳定性、抗热震性、抗收缩性能和高温力学性能。

90.以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。