1.本发明涉及瓷器技术领域,具体地涉一种彩滴建盏及其制备工艺。

背景技术:

2.建盏的造型古朴,釉色变幻莫测、绚丽多彩,深受人们的喜爱,建盏相比于其他瓷器更具有独特的美,被誉为瓷器皇冠上的黑珍珠。

3.然而,建盏的烧制工艺难度大,对制备工艺要求高,工艺选择不当常常导致烧制的建盏出现很多问题,例如,釉面上的油滴色彩暗淡,光泽差、有粗糙感、较多的斑块等等,因此,难以制备具有优美外观的建盏,但随着欣赏和艺术水平不断提高,对具有优美外观和收藏价值的瓷器的需求也越来越高。因此,如何烧制一种具有优美外观的建盏来提高建盏的艺术和收藏价值成为当今瓷器界研究的热点。

4.因此,本领域需要开发一种具有优美外观、艺术和收藏价值的建盏。

技术实现要素:

5.本发明的目的提供一种具有优美外观、艺术和收藏价值的彩滴建盏。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明第一个方面提供一种彩滴建盏的制备工艺,所述工艺包括如下步骤:

8.(1)将3

‑

5重量份高岭土和0.5

‑

1.5重量份红土混合粉碎,加水淘洗,过80

‑

120目筛,沉淀,压滤,炼泥,陈腐,拉坯和修坯后,在830

‑

870℃下素烧4.5

‑

5.5h,取出,得到坯体;

9.(2)将1

‑

2重量份稻谷壳和2.5

‑

3.5重量份毛竹混合燃烧,收集灰烬,得到草木灰;

10.(3)将7

‑

8重量份釉矿石、0.5

‑

1.5重量份的滑石、0.4

‑

0.8重量份的钾长石、0.1

‑

0.4重量份的红土、0.4

‑

0.8重量份步骤(2)制备的草木灰和5

‑

9重量份水进行研磨,过80

‑

120目筛,陈腐1

‑

3天,得到釉浆;

11.(4)将步骤(3)制备的釉浆施用到步骤(1)制备的坯体上,晾干,得到施釉厚度为0.6

‑

1.0mm的施釉后的坯体;

12.(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

13.(5.1)炉温以200

‑

240℃/h的速率从常温升温至580

‑

620℃,再以110

‑

150℃/h的速率从580

‑

620℃升温至1360

‑

1400℃,然后向电窑炉内投入油柴,每隔4

‑

6min投一次,共投3次,每次按每立方米电窑炉空间投480

‑

520g的量投入油柴,油柴投入完毕后,继续在1360

‑

1400℃保温13

‑

17min;

14.(5.2)炉温以80

‑

120℃/h的速率从1360

‑

1400℃降温至1250

‑

1290℃,然后向电窑炉内投入油柴,每隔8

‑

12min投一次,共投2次,每次按每立方米电窑炉空间投280

‑

320g的量投入油柴,油柴投入完毕后,继续在1250

‑

1290℃保温6

‑

10min;

15.(5.3)炉温以130

‑

170℃/h的速率从1250

‑

1290℃降温至1160

‑

1200℃,然后向电窑炉内投入油柴,每隔4

‑

6min投一次,共投2次,每次按每立方米电窑炉空间投180

‑

220g的量投入油柴,油柴投入完毕后,继续在1160

‑

1200℃保温4

‑

6min;

16.(5.4)电窑炉以140

‑

180℃/h的速率从1160

‑

1200℃降温到480

‑

520℃,打开炉门,降温到常温,得到彩滴建盏。

17.在本发明的一个优选例中,所述工艺包括如下步骤:

18.(1)将3.5

‑

4.5重量份高岭土和0.8

‑

1.2重量份红土混合粉碎,加水淘洗,过100目筛,沉淀,压滤,炼泥,陈腐,拉坯和修坯后,在840

‑

860℃下素烧4.8

‑

5.2h,取出,得到坯体;

19.(2)将1.3

‑

1.7重量份稻谷壳和2.8

‑

3.2重量份毛竹混合燃烧,收集灰烬,得到草木灰;

20.(3)将7.3

‑

7.7重量份釉矿石、0.8

‑

1.2重量份的滑石、0.5

‑

0.7重量份的钾长石、0.1

‑

0.3重量份的红土、0.5

‑

0.7重量份步骤(2)制备的草木灰和6.5

‑

7.5重量份水进行研磨,过100目筛,陈腐2.8

‑

3.2天,得到釉浆;

21.(4)将步骤(3)制备的釉浆施用到步骤(1)制备的坯体上,晾干,得到施釉厚度为0.7

‑

0.9mm的施釉后的坯体;

22.(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

23.(5.1)炉温以210

‑

230℃/h的速率从常温升温至590

‑

610℃,再以120

‑

140℃/h的速率从590

‑

610℃升温至1370

‑

1390℃,然后向电窑炉内投入油柴,每隔4.8

‑

5.2min投一次,共投3次,每次按每立方米电窑炉空间投490

‑

510g的量投入油柴,油柴投入完毕后,继续在1370

‑

1390℃保温14

‑

16min;

24.(5.2)炉温以90

‑

110℃/h的速率从1370

‑

1390℃降温至1260

‑

1280℃,然后向电窑炉内投入油柴,每隔9

‑

11min投一次,共投2次,每次按每立方米电窑炉空间投290

‑

310g的量投入油柴,油柴投入完毕后,继续在1260

‑

1280℃保温7

‑

9min;

25.(5.3)炉温以140

‑

160℃/h的速率从1260

‑

1280℃降温至1170

‑

1190℃,然后向电窑炉内投入油柴,每隔4.8

‑

5.2min投一次,共投2次,每次按每立方米电窑炉空间投190

‑

210g的量投入油柴,油柴投入完毕后,继续在1170

‑

1190℃保温4.8

‑

5.2min;

26.(5.4)电窑炉以150

‑

170℃/h的速率从1170

‑

1190℃降温到490

‑

510℃,打开炉门,降温到常温,得到彩滴建盏。

27.在本发明的一个优选例中,所述工艺包括如下步骤:

28.(1)将4重量份高岭土和1重量份红土混合粉碎,加水淘洗,过100目筛,沉淀,压滤,炼泥,陈腐,拉坯和修坯后,在850℃下素烧5h,取出,得到坯体;

29.(2)将1.5重量份稻谷壳和3重量份毛竹混合燃烧,收集灰烬,得到草木灰;

30.(3)将7.5重量份釉矿石、1重量份的滑石、0.6重量份的钾长石、0.2重量份的红土、0.6重量份步骤(2)制备的草木灰和7重量份水进行研磨,过100目筛,陈腐2天,得到釉浆;

31.(4)将步骤(3)制备的釉浆施用到步骤(1)制备的坯体上,晾干,得到施釉厚度为0.8mm的施釉后的坯体;

32.(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

33.(5.1)炉温以220℃/h的速率从常温升温至600℃,再以130℃/h的速率从600℃升温至1380℃,然后向电窑炉内投入油柴,每隔5min投一次,共投3次,每次按每立方米电窑炉空间投500g的量投入油柴,油柴投入完毕后,继续在1380℃保温15min;

34.(5.2)炉温以100℃/h的速率从1380℃降温至1270℃,然后向电窑炉内投入油柴,每隔10min投一次,共投2次,每次按每立方米电窑炉空间投300g的量投入油柴,油柴投入完

毕后,继续在1270℃保温8min;

35.(5.3)炉温以150℃/h的速率从1270℃降温至1180℃,然后向电窑炉内投入油柴,每隔5min投一次,共投2次,每次按每立方米电窑炉空间投200g的量投入油柴,油柴投入完毕后,继续在1180℃保温5min;

36.(5.4)电窑炉以160℃/h的速率从1180℃降温到500℃,打开炉门,降温到常温,得到彩滴建盏。

37.在本发明的一个优选例中,所述的步骤(2)中,所述的稻谷壳为晒干的稻谷壳。

38.在本发明的一个优选例中,所述的步骤(2)中,所述的毛竹为晒干的毛竹。

39.在本发明的一个优选例中,所述的步骤(3)中,所述的研磨是在球磨机中进行研磨。

40.在本发明的一个优选例中,所述的步骤(3)中,将釉矿石、滑石、钾长石、红土、草木灰和水投入到球磨机中进行研磨。

41.在本发明的一个优选例中,所述的常温为18

‑

22℃,较佳地20℃。

42.在本发明的一个优选例中,所述的步骤(5.4)中,打开炉门后的降温为自然降温。

43.在本发明的一个优选例中,所述的高岭土来自福建省南平市建阳区水吉镇。

44.在本发明的一个优选例中,所述的红土来自福建省南平市建阳区水吉镇。

45.在本发明的一个优选例中,所述的釉矿石来自福建省南平市建阳区南林村。

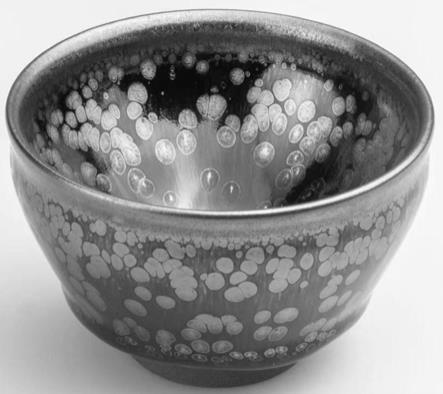

46.在本发明的一个优选例中,所述彩滴建盏如说明书附图1和图2所示。

47.本发明第二个方面提供一种彩滴建盏,所述的彩滴建盏通过如本发明第一个方面所述的工艺制备。

48.在本发明的一个优选例中,所述彩滴建盏如说明书附图1和图2所示。

49.在本发明的一个优选例中,所述彩滴建盏如本发明实施例1所制备。

50.在本发明范围内中,本发明的上述各技术特征之间可以互相组合,从而构成新的或优选的技术方案。

附图说明

51.图1为本发明实施例1中制备的彩滴建盏。

52.图2为本发明实施例1中制备的彩滴建盏。

具体实施方式

53.本发明开发了一种彩滴建盏及其制备工艺,所述的工艺制备的彩滴建盏的釉面润泽、无气孔、无斑块且玻璃化水平优异,釉面具有聚成群落的圆形或类圆形的优美彩色油滴,彩色油滴莹润错落,色彩晶莹透亮,日光照耀下,呈现光彩熠熠之姿,赏心悦目,透漏着迷人的色彩魅力,釉质晶莹凝润,具有隐匿其中的蓝光,初看寂静,再看万变,如同夜空星辰,因此,本发明所述的彩滴建盏具有优美的外观、艺术和收藏价值。

54.术语

55.如本文所用,术语“包括”、“包含”与“含有”可互换使用,不仅包括开放式定义,还包括半封闭式、和封闭式定义。换言之,所述术语包括了“由

……

构成”、“基本上由

……

构成”。

56.在本发明中,油柴为富含松脂的松木根,可剧烈燃烧。

57.如本文所用,术语“重量份”可以是任何一个固定的以毫克、克数或千克表示重量(如1mg、1g或1kg等等)。例如,一个由1重量份组分a和9重量份组分b构成的组合中,可以是1克组分a 9克组分b,也可以是10克组分a 90克组分b等构成的组合。在所述的组合中,某一组分的百分比含量=(该组分的重量份数/所有组分的重量份数之和)

×

100%,因此,由1重量份组分a和9重量份组分b构成的组合物中,组分a的含量为10%,组分b的含量为90%。

58.彩滴建盏及其制备工艺

59.本发明提供一种具有优美的外观和收藏价值的彩滴建盏及其制备工艺。代表地,本发明所述的彩滴建盏如图1和图2所示。

60.在本发明的一个优选例中,提供一种彩滴建盏的制备工艺,所述工艺包括如下步骤:

61.(1)将3

‑

5重量份高岭土和0.5

‑

1.5重量份红土混合粉碎,加水淘洗,过80

‑

120目筛,沉淀,压滤,炼泥,陈腐,拉坯和修坯后,在830

‑

870℃下素烧4.5

‑

5.5h,取出,得到坯体;

62.(2)将1

‑

2重量份稻谷壳和2.5

‑

3.5重量份毛竹混合燃烧,收集灰烬,得到草木灰;

63.(3)将7

‑

8重量份釉矿石、0.5

‑

1.5重量份的滑石、0.4

‑

0.8重量份的钾长石、0.1

‑

0.4重量份的红土、0.4

‑

0.8重量份步骤(2)制备的草木灰和5

‑

9重量份水进行研磨,过80

‑

120目筛,陈腐1

‑

3天,得到釉浆;

64.(4)将步骤(3)制备的釉浆施用到步骤(1)制备的坯体上,晾干,得到施釉厚度为0.6

‑

1.0mm的施釉后的坯体;

65.(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

66.(5.1)炉温以200

‑

240℃/h的速率从常温升温至580

‑

620℃,再以110

‑

150℃/h的速率从580

‑

620℃升温至1360

‑

1400℃,然后向电窑炉内投入油柴,每隔4

‑

6min投一次,共投3次,每次按每立方米电窑炉空间投480

‑

520g的量投入油柴,油柴投入完毕后,继续在1360

‑

1400℃保温13

‑

17min;

67.(5.2)炉温以80

‑

120℃/h的速率从1360

‑

1400℃降温至1250

‑

1290℃,然后向电窑炉内投入油柴,每隔8

‑

12min投一次,共投2次,每次按每立方米电窑炉空间投280

‑

320g的量投入油柴,油柴投入完毕后,继续在1250

‑

1290℃保温6

‑

10min;

68.(5.3)炉温以130

‑

170℃/h的速率从1250

‑

1290℃降温至1160

‑

1200℃,然后向电窑炉内投入油柴,每隔4

‑

6min投一次,共投2次,每次按每立方米电窑炉空间投180

‑

220g的量投入油柴,油柴投入完毕后,继续在1160

‑

1200℃保温4

‑

6min;

69.(5.4)电窑炉以140

‑

180℃/h的速率从1160

‑

1200℃降温到480

‑

520℃,打开炉门,降温到常温,得到彩滴建盏。

70.在本发明的一个优选例中,提供一种彩滴建盏的制备工艺,所述工艺包括如下步骤:

71.(1)将3.5

‑

4.5重量份高岭土和0.8

‑

1.2重量份红土混合粉碎,加水淘洗,过100目筛,沉淀,压滤,炼泥,陈腐,拉坯和修坯后,在840

‑

860℃下素烧4.8

‑

5.2h,取出,得到坯体;

72.(2)将1.3

‑

1.7重量份稻谷壳和2.8

‑

3.2重量份毛竹混合燃烧,收集灰烬,得到草木灰;

73.(3)将7.3

‑

7.7重量份釉矿石、0.8

‑

1.2重量份的滑石、0.5

‑

0.7重量份的钾长石、

0.1

‑

0.3重量份的红土、0.5

‑

0.7重量份步骤(2)制备的草木灰和6.5

‑

7.5重量份水进行研磨,过100目筛,陈腐2.8

‑

3.2天,得到釉浆;

74.(4)将步骤(3)制备的釉浆施用到步骤(1)制备的坯体上,晾干,得到施釉厚度为0.7

‑

0.9mm的施釉后的坯体;

75.(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

76.(5.1)炉温以210

‑

230℃/h的速率从常温升温至590

‑

610℃,再以120

‑

140℃/h的速率从590

‑

610℃升温至1370

‑

1390℃,然后向电窑炉内投入油柴,每隔4.8

‑

5.2min投一次,共投3次,每次按每立方米电窑炉空间投490

‑

510g的量投入油柴,油柴投入完毕后,继续在1370

‑

1390℃保温14

‑

16min;

77.(5.2)炉温以90

‑

110℃/h的速率从1370

‑

1390℃降温至1260

‑

1280℃,然后向电窑炉内投入油柴,每隔9

‑

11min投一次,共投2次,每次按每立方米电窑炉空间投290

‑

310g的量投入油柴,油柴投入完毕后,继续在1260

‑

1280℃保温7

‑

9min;

78.(5.3)炉温以140

‑

160℃/h的速率从1260

‑

1280℃降温至1170

‑

1190℃,然后向电窑炉内投入油柴,每隔4.8

‑

5.2min投一次,共投2次,每次按每立方米电窑炉空间投190

‑

210g的量投入油柴,油柴投入完毕后,继续在1170

‑

1190℃保温4.8

‑

5.2min;

79.(5.4)电窑炉以150

‑

170℃/h的速率从1170

‑

1190℃降温到490

‑

510℃,打开炉门,降温到常温,得到彩滴建盏。

80.代表性地,本发明所述的彩滴建盏的制备工艺包括如下步骤:

81.(1)将4重量份高岭土和1重量份红土混合粉碎,加水淘洗,过100目筛,沉淀,压滤,炼泥,陈腐,拉坯和修坯后,在850℃下素烧5h,取出,得到坯体;

82.(2)将1.5重量份稻谷壳和3重量份毛竹混合燃烧,收集灰烬,得到草木灰;

83.(3)将7.5重量份釉矿石、1重量份的滑石、0.6重量份的钾长石、0.2重量份的红土、0.6重量份步骤(2)制备的草木灰和7重量份水进行研磨,过100目筛,陈腐2天,得到釉浆;

84.(4)将步骤(3)制备的釉浆施用到步骤(1)制备的坯体上,晾干,得到施釉厚度为0.8mm的施釉后的坯体;

85.(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

86.(5.1)炉温以220℃/h的速率从常温升温至600℃,再以130℃/h的速率从600℃升温至1380℃,然后向电窑炉内投入油柴,每隔5min投一次,共投3次,每次按每立方米电窑炉空间投500g的量投入油柴,油柴投入完毕后,继续在1380℃保温15min;

87.(5.2)炉温以100℃/h的速率从1380℃降温至1270℃,然后向电窑炉内投入油柴,每隔10min投一次,共投2次,每次按每立方米电窑炉空间投300g的量投入油柴,油柴投入完毕后,继续在1270℃保温8min;

88.(5.3)炉温以150℃/h的速率从1270℃降温至1180℃,然后向电窑炉内投入油柴,每隔5min投一次,共投2次,每次按每立方米电窑炉空间投200g的量投入油柴,油柴投入完毕后,继续在1180℃保温5min;

89.(5.4)电窑炉以160℃/h的速率从1180℃降温到500℃,打开炉门,降温到常温,得到彩滴建盏。

90.在本发明一个优选例中,所述的彩滴建盏的制备工艺如本发明具体实施例1所述的方法制备。

91.在本发明的一个优选例中,本发明所述彩滴建盏如说明书附图1和图2所示。

92.本发明的主要优异效果包括:

93.本发明开发了一种彩滴建盏及其制备工艺,所述的彩滴建盏的釉面润泽、无气孔、无斑块且玻璃化水平优异,釉面具有聚成群落的圆形或类圆形的优美彩色油滴,彩色油滴莹润错落,色彩晶莹透亮,日光照耀下,呈现光彩熠熠之姿,赏心悦目,透漏着迷人的色彩魅力,釉质晶莹凝润,具有隐匿其中的蓝光,初看寂静,再看万变,如同夜空星辰,因此,本发明所述的彩滴建盏具有优美的外观、艺术和收藏价值。

94.下面结合具体实施例,进一步阐述本发明。应理解,以下具体实施例以本技术方案为前提,给出了详细的实施方式和具体操作过程,但本发明的保护范围并不限于本实施例。

95.实施例和对比例

96.红土来自福建省南平市建阳区水吉镇;

97.高岭土来自福建省南平市建阳区水吉镇;

98.釉矿石来自福建省南平市建阳区南林村。

99.实施例1彩滴建盏

100.本实施例1提供一种彩滴建盏的制备工艺,包括步骤:

101.(1)将4重量份高岭土和1重量份红土混合粉碎,加水淘洗,过100目筛,沉淀,压滤,炼泥,陈腐,拉坯和修坯后,在850℃下素烧5h,取出,得到坯体。

102.(2)将1.5重量份晒干的稻谷壳和3重量份晒干的毛竹混合燃烧,收集灰烬,得到草木灰。

103.(3)将7.5重量份釉矿石、1重量份的滑石、0.6重量份的钾长石、0.2重量份的红土、0.6重量份步骤(2)制备的草木灰和7重量份水投入到球磨机中研磨,过100目筛,陈腐2天,得到釉浆。

104.(4)将步骤(3)制备的釉浆施用到步骤(1)制备的坯体上,晾干,得到施釉厚度为0.8mm的施釉后的坯体。

105.(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

106.(5.1)炉温以220℃/h的速率从常温(20℃)升温至600℃,再以130℃/h的速率从600℃升温至1380℃,然后向电窑炉内投入油柴,每隔5min投一次,共投3次,每次按每立方米电窑炉空间投500g的量投入油柴,油柴投入完毕后,继续在1380℃保温15min;

107.(5.2)炉温以100℃/h的速率从1380℃降温至1270℃,然后向电窑炉内投入油柴,每隔10min投一次,共投2次,每次按每立方米电窑炉空间投300g的量投入油柴,油柴投入完毕后,继续在1270℃保温8min;

108.(5.3)炉温以150℃/h的速率从1270℃降温至1180℃,然后向电窑炉内投入油柴,每隔5min投一次,共投2次,每次按每立方米电窑炉空间投200g的量投入油柴,油柴投入完毕后,继续在1180℃保温5min;

109.(5.4)电窑炉以160℃/h的速率从1180℃降温到500℃,打开炉门,自然降温到常温(20℃),得到彩滴建盏。

110.效果评价:

111.实施例1制备的建盏为彩滴建盏,如图1和图2所示,可以看出,彩滴建盏的釉面润泽、无气孔、无斑块且玻璃化水平优异,釉面具有聚成群落的圆形或类圆形的优美彩色油

滴,彩色油滴莹润错落,色彩晶莹透亮,日光照耀下,呈现光彩熠熠之姿,赏心悦目,透漏着迷人的色彩魅力,釉质晶莹凝润,具有隐匿其中的蓝光,初看寂静,再看万变,如同夜空星辰,因此,实施例1制备的彩滴建盏具有优美的外观、艺术和收藏价值。

112.对比例1

113.本对比例1与实施例1的制备工艺相似,区别点在于:步骤(3)中:将7.5重量份釉矿石、1重量份的滑石、0.2重量份的红土、0.6重量份步骤(2)制备的草木灰和7重量份水投入到球磨机中研磨,过100目筛,陈腐2天,得到釉浆。

114.效果评价:

115.本对比例1制备的建盏的釉面的油滴色彩暗淡模糊,质感差。

116.对比例2

117.本对比例2与实施例1的制备工艺相似,区别点在于:步骤(3)中:将7.5重量份釉矿石、1重量份的滑石、0.6重量份的钾长石、0.6重量份步骤(2)制备的草木灰和7重量份水投入到球磨机中研磨,过100目筛,陈腐2天,得到釉浆。

118.效果评价:

119.本对比例2制备的建盏的釉面的油滴色彩差且暗淡无光泽,质感差。

120.对比例3

121.本对比例3与实施例1的制备工艺相似,区别点在于:步骤(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

122.(5.1)炉温以220℃/h的速率从常温(20℃)升温至600℃,再以130℃/h的速率从600℃升温至1380℃,然后向电窑炉内投入油柴,每隔5min投一次,共投3次,每次按每立方米电窑炉空间投500g的量投入油柴,油柴投入完毕后,继续在1380℃保温15min;

123.(5.2)电窑炉以160℃/h的速率从1380℃降温到500℃,打开炉门,自然降温到常温(20℃),得到建盏。

124.效果评价:

125.本对比例3制备的建盏的釉面有斑块,无油滴形成,且釉面的玻璃化水平差和色彩暗淡。

126.对比例4

127.本对比例4与实施例1的制备工艺相似,区别点在于:步骤(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

128.(5.1)炉温以220℃/h的速率从常温(20℃)升温至600℃,再以130℃/h的速率从600℃升温至1380℃,然后向电窑炉内投入油柴,每隔5min投一次,共投3次,每次按每立方米电窑炉空间投500g的量投入油柴,油柴投入完毕后,继续在1380℃保温15min;

129.(5.2)炉温以100℃/h的速率从1380℃降温至1270℃,继续在1270℃保温8min;

130.(5.3)炉温以150℃/h的速率从1270℃降温至1180℃,继续在1180℃保温5min;

131.(5.4)电窑炉以160℃/h的速率从1180℃降温到500℃,打开炉门,自然降温到常温(20℃),得到建盏。

132.效果评价:

133.本对比例4制备的建盏的釉面有气孔、粗糙,且无彩色油滴形成。

134.对比例5

135.本对比例5与实施例1的制备工艺相似,区别点在于:步骤(5)对步骤(4)得到的施釉后的坯体在电窑炉内进行焙烧,焙烧的步骤如下:

136.(5.1)炉温以220℃/h的速率从常温(20℃)升温至600℃,再以130℃/h的速率从600℃升温至1380℃,然后向电窑炉内投入油柴,每隔5min投一次,共投3次,每次按每立方米电窑炉空间投500g的量投入油柴,油柴投入完毕后,继续在1380℃保温15min;

137.(5.2)炉温以100℃/h的速率从1380℃降温至1270℃,然后向电窑炉内投入油柴,每隔10min投一次,共投2次,每次按每立方米电窑炉空间投300g的量投入油柴,油柴投入完毕后,继续在1270℃保温8min;

138.(5.4)电窑炉以160℃/h的速率从1270℃降温到500℃,打开炉门,自然降温到常温(20℃),得到建盏。

139.效果评价:

140.本对比例5制备的建盏釉面有斑块,色彩暗淡,光泽差,粗糙感强、质感差。

141.以上所述是本发明针对一种案例设计的实施方案,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以作出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。