1.本发明涉及晶体生长领域,尤其涉及用于长晶炉的溶液移除装置及其移除方法,长晶炉和溶液移除方法。

2.

背景技术:

3.伴随着大装料技术(热场增大到36吋),长寿命坩埚、高拉速(水冷热屏)以及排气通畅性(多过滤罐协同作业)等技术突破,单晶炉每炉工作时间达到450小时以上,总投料量3.5吨达以上,一炉可拉单晶硅棒8根以上晶棒,提效降本,是单晶生长的努力方向。但在反复多次拉晶加料后,由于金属的分凝系数在10

‑4以下,而每次拉制的时候都会有一些残余溶液留在埚内,这些溶液的金属杂质富集,导致晶体品质随拉晶根数的增多逐渐下降,体现在少子寿命逐渐降低,严重制约了大装料长时间运行技术的发展。

4.现有埚底料溶液移除技术一般都是采用压差法吸料技术,使用高纯石英管或陶瓷的吸管或吸嘴,利用储存容器与单晶炉主室内的压差,使得溶液被吸入储存容器中,但在实际的过程中,当吸管或吸嘴将溶液吸到储存容器后,硅液固化,吸管或吸嘴会破裂,只能一次性使用,且由于需要压差来吸料,其操作繁复,此外压差法对储存装置的密封性有较高的要求,而当吸管或吸嘴将溶液吸入储存装置后,溶液固化粘附在储存装置上,储存装置的使用率也极其有限,这样使得溶液移除的成本极高。

5.

技术实现要素:

6.为解决上述问题,本发明的目的在于提出一种用于长晶炉的溶液移除装置及其移除方法,使用该移除装置可以有效的将溶液移除,且操作简单,成本低廉,可以有效提高多次加料技术的晶棒的少子寿命。

7.本发明的一个方面,本发明公开了一种用于长晶炉的溶液移除装置,长晶炉包括主室,主室内容纳有承载溶液的坩埚,溶液移除装置包括:吸附装置,吸附装置设置在坩埚上方,并可相对于坩埚升降,吸附装置包括具有吸附能力的耐高温无污染的吸附材料,吸附材料能对坩埚中的溶液进行吸附,使得溶液作为附着物附着在吸附材料上。

8.由此,通过直接吸附的方法,将残余溶液吸附在吸附材料上,从而有效的将富含大量杂质的溶液移除,提升后续晶棒的品质,且该装置操作简单方便,可有效提高效率,节省人力和时间成本。

9.在一些具体的实施例中,吸附材料为石英纤维布。

10.在一些具体的实施例中,吸附材料被设置成各种形状,形状包括片状、圆柱状、螺旋圆柱状、多边体、螺旋多边体状等。

11.在一些具体的实施例中,吸附材料设置为螺旋圆柱体形状,螺旋圆柱体的间距均匀。

12.在一些具体的实施例中,吸附材料设置为螺旋圆柱体形状,螺纹圆柱体的间距呈中心到边缘逐渐增大,中间间距小,边缘间距大。

13.在一些具体的实施例中,吸附装置还包括设置在吸附材料下方的多孔石英板。

14.在一些具体的实施例中,溶液移除装置还包括:储存装置,储存装置设置在吸附装置上方,储存装置内限定有储存空间,用于储存吸附完溶液后的吸附装置。

15.在一些具体的实施例中,储存装置内设置有单向开合的隔离组件,隔离组件在吸附装置进入储存装置后,使得吸附装置不能在落入坩埚中。

16.在一些具体的实施例中,隔离组件包括单向铰链和隔离板,隔离板设置在储存装置下端,通过单向铰链连接,隔离板与储存装置通过单向铰链连接,隔离板的数量为两块以上。

17.在一些具体的实施例中,储存装置的材质为石英或石墨。

18.本发明的另一个方面,本发明公开了一种利用上述任一用于长晶炉的溶液移除装置的溶液移除方法,其特征在于,包括:s101:将所述吸附装置浸入到坩埚内溶液的一定高度;s102:经过一定时间的吸附后,将所述吸附装置移出坩埚内。

19.在一些具体的实施例中,在步骤s101中,吸附装置浸入的高度为吸附装置底端到溶液的3/8

‑

7/8处。

20.在一些具体的实施例中,在步骤s102中,吸取装置的吸取时间为1

‑

7min。

21.在一些具体的实施例中,还包括步骤s103:更换新的吸附材料,重复s101和s102的步骤。

22.在一些具体的实施例中,s103的重复次数为2

‑

4次。

23.本发明的再一个方面,本发明公开了一种长晶炉,长晶炉包括主室、副室和提拉装置,主室内容纳有承载溶液的坩埚,副室设置在主室上方,副室下方设置有连通口,主室上方设置有连通口,提拉装置设置在副室上方,提拉装置可通过副室下方的连通口和主室的连通口进入主室中,其中,溶液移除装置适于与提拉装置相连,以使得溶液移除装置可由提拉装置相对于坩埚上升或下降。

24.在一些具体的实施例中,副室上设置有喉口,喉口设置在主室和副室的连接处,储存装置上设有与喉口相适配的限位装置,吸附装置上方设置有与提拉装置相适配的提拉线,储存装置上方设置与提拉线相适配的连接线,提拉线上设置有卡点,储存装置上的连接线可通过卡点限位在提拉线上。

25.本发明中的溶液移除装置在溶液移除过程中不需要将副室上升或改造,由此不会破坏长晶炉中的温度场,可在溶液吸取后,很快的进行再次长晶,节约时间,降低成本;提拉装置作为长晶炉现有的装置,本发明中直接利用提拉装置将溶液移除装置从副室进入或移除,操作简单方便,实用性强。

26.本发明的再一个方面,本发明公开一种长晶炉的溶液移除方法,其步骤为:s1:通过储存装置上的连接线,将储存装置安装在吸附装置上,在通过提拉线,将溶液移除装置安装在提拉装置上;

s2:下降提拉装置,直至储存装置上的限位装置适用于固定在喉口上;s3:进一步下降提拉装置,使得吸附装置浸入坩埚溶液内的一定高度;s4: 经过一定时间的吸附,提拉吸附装置上升,将吸附装置提拉进入储存装置中;s5:进一步提拉吸附装置,直至卡点带动连接线提升储存装置,并同时将储存装置和吸附装置移除副室。

27.在一些具体的实施例中,在步骤s3中,吸附装置浸入的高度为吸附装置底端到溶液的3/8

‑

7/8处。

28.在一些具体的实施例中,在步骤s4中,吸取装置的吸取时间为1

‑

7min。

29.在一些具体的实施例中,还包括步骤s6:更换新的吸附材料,重复s101和s102的步骤。

30.在一些具体的实施例中,s6的重复次数为2

‑

4次。

31.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

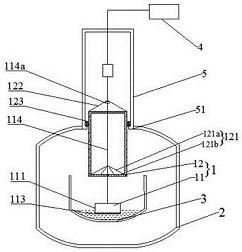

32.图1是本发明的用于长晶炉的溶液移除装置(长晶炉)的一个实施例的示意图。

33.图2是本发明中吸附装置中吸附材料设置成螺旋圆柱体形状的一个实施例的示意图。

34.图3是本发明中吸附装置中吸附材料设置成螺旋四边体形状的一个实施例的示意图。

35.图4是本发明中吸附装置中多孔石英板的适应图。

36.图5是本发明中吸附装置的一个实施例的示意图。

37.图6是本发明中支撑装置的一个实施例的俯视图。

38.图7是本发明中支撑装置的一个实施例的正视图。

39.图8是本发明中用于长晶炉的溶液移除装置的移除方法的一个实施例的流程示意图。

40.图9是本发明中长晶炉的溶液移除方法的一个实施例的流程示意图。

41.附图标记:溶液移除装置1、吸附装置11、吸附材料111、支撑装置112、第一固定端112a、支撑端112b多孔石英板113、孔洞113a;提拉线114,卡点114a储存装置12、隔离组件121、单向铰链121a、隔离板121b、连接线122、限位装置123、主室2、坩埚3、提拉装置4、副室5、喉口51。

42.具体实施方式

43.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

44.下文的公开提供了许多不同的实施例或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的可应用于性和/或其他材料的使用。

45.下面,参考附图描述根据本发明第一方面公开的一种用于长晶炉的溶液移除装置,如图1所示,长晶炉具有主室2,主室2内容纳有承载溶液的坩埚3,长晶炉的溶液移除装置1包括吸附装置11,吸附装置11设置在坩埚3上方,并可相对于坩埚3升降,吸附装置11包括具有吸附能力的耐高温无污染的吸附材料111,所述吸附材料111能对坩埚3中的溶液进行吸附,使得溶液作为附着物附着在吸附材料111上。

46.由此,通过直接吸附的方法,将溶液吸附在吸附材料上,从而有效的将富含大量杂质的溶液移除,提升后续晶棒的品质,且该装置操作简单方便,可有效提高效率,节省人力和时间成本。

47.其中,吸附材料111可以为石英纤维布,石英纤维布是由二氧化硅和天然石英晶体制造而成的玻璃纤维,具有高耐热性,在与溶液的接触过程中,不会被高温溶液熔化,石英纤维布中二氧化硅的纯度为99.95%,不会对炉内造成污染。

48.进一步地,石英纤维布的孔径为2

‑

10μm,例如可以是2μm ,3μm ,4μm,5μm,6μm,7μm,8μm,9μm或10μm,若石英纤维布的孔径过小,则吸附力太弱,无法吸附太多溶液,若孔径过大,则溶液吸附不住。通过选择合适的孔径,将石英纤维布浸入到溶液中,可利用石英纤维布上的孔隙产生的毛细力将硅吸入到孔隙中,使其作为附着物粘附在石英纤维布上,从而能将其溶液有效的移除出来。此外,石英纤维布价格低廉,采用石英纤维布作为吸附材料,可有效节省成本。

49.在一些具体的实施例中,吸附材料111可设置为各种形状,可选地,可将吸附材料111设置成片状、圆柱体状、螺旋圆柱体状、多边体、螺旋多边体状等,由此增加吸附材料111的吸附表面积,能更加有效的吸附溶液。

50.在一些具体的实施例中,如图2所示,可将吸附材料111设置成具有一定间距的螺旋圆柱体状,相对于螺旋多边体形状,例如如图3所示的螺旋四边体形状、螺旋四边体形状的边与边之间会存在边角,这些边角处会使得溶液富集,从而影响溶液的吸收。螺旋圆柱状则能够更加顺畅的使得溶液被吸收。

51.进一步地,可根据石英坩埚的直径或吸附材料111设置的圈数,对吸附材料111设置成的螺旋形状的间距进行设定。例如:如图1所示,由于在径向方向上石英坩埚底部从中心到边缘是呈弧形逐渐上升,使得中心位置的溶液最深,边缘的溶液深度浅,对于相同体积的溶液,石英坩埚直径越大,则溶液的深度越浅,且越往边缘深度越浅,因此为吸附大直径坩埚下的溶液,若吸附材料111设置成螺旋圆柱体状形状,则可将螺旋圆柱体形状的间距设置为呈中心到边缘逐渐增大,即中间间距小,边缘间距大的模式,吸附材料111的中心间距

小,吸附面积大,可有效的吸附溶液中心的溶液,边缘间距大,其溶液浅,可有效吸附。若石英坩埚直径较小,则将吸附材料111设置成间距均匀即可。

52.在一些具体的实施例中,如图1和图4所示,吸附装置11下方设置有多孔石英板113。由于吸附材料111的重量较轻,可能会导致其浸入的深度不够,通过在吸附装置11下安装石英板113,石英板可保证吸附材料111浸润到所需深度,保证溶液吸附的有效进行。此外,石英板113放置在在吸附材料111下方,可消除在高温下吸附材料可能被熔化或其他原因产生的吸附材料脱落污染溶液的风险,或者在吸附材料的提升中,避免附着在吸附材料上的固化或少量未固化的溶液重新落入坩埚中。

53.其中,石英板113上设置有多个通孔113a,通过将吸附材料缠绕在通孔中,可实现石英板与吸附材料的固定。

54.在一些具体的实施例中,如图1所示,溶液移除装置1还包括:储存装置12,储存装置12设置在吸附装置11上方,储存装置12内限定有储存空间,用于储存吸附完溶液后的吸附装置11。通过将吸附装置放入储存装置中,可有效避免吸附装置对长晶炉内造成污染的风险或在移除过程中避免直接提拉吸附装置,会存在吸附装置上固化的溶液对炉内内壁造成摩擦损伤等的隐患。

55.其中,为了让吸附装置能进入储存装置,吸附材料的最大轮廓尺寸小于储存装置的最大的直径,需要说明的是,本技术中的最大轮廓尺寸指的吸附装置径向方向上的长或宽上最大的尺寸,由此可以实现吸附材料能完全进入储存装置中。

56.进一步地,如图1所示,储存装置12内设置有可单向开合的隔离组件121,隔离组件121在吸附装置11进入储存装置12后,使得吸附装置11不能在掉入坩埚3中,由此避免若提拉装置出现误操作使得固化的吸附装置掉入坩埚内对坩埚造成损伤的风险或固化后的硅料掉入坩埚内对坩埚造成损伤的风险。

57.可选地,如图1所示,隔离组件121可由单向铰链121a和隔离板121b组成,隔离板121b设置在储存装置12下端,通过单向铰链121a连接,隔离板的数量为两块以上,例如可以是两块、三块、四块、五块、六块等。

58.由此通过单向铰链121a和隔离板121b的控制,当吸附装置11被提升时,提升吸附装置11的力促使单向铰链121a向上打开隔离板121b,继续提升吸附装置11,吸附装置11进入储存装置12并逐渐脱离与隔离板121b的接触,一旦吸附装置11脱离与隔离装置121b的接触,隔离板121b向下的重力带动单向铰链121a并关闭隔离板121b,封闭住储存装置12,防止吸附装置11落入坩埚内,从而有效避免固化后的硅料或吸附装置落入坩埚内造成坩埚内损伤的风险。

59.其中,储存装置12的材质为石英或石墨。石英和石墨都是单晶炉中常用的热场构件,可适用于单晶炉的高温环境,且不会对炉内造成污染。

60.下面,参考附图描述根据本发明第二方面的利用上述任一用于长晶炉的溶液移除装置的溶液移除方法。

61.如图8所示,溶液移除方法包括以下步骤:s101:将吸附装置11浸入到坩埚3内的溶液的一定高度;在该步骤中,通过将吸附装置浸入坩埚内的溶液中,吸附材料吸附溶液,将溶液作为附着物附着在吸附材料上。

62.其中,在一些具体的实施例中,吸取装置11浸入到溶液的3/8

‑

7/8处。例如可以是溶液的3/8,4/8,5/8,6/8或7/8处,浸入的深度太浅吸附的溶液太少,浸入的深度太深则可能会造成吸附的溶液过多溶液在吸附材料上固化后掉落在坩埚上,对坩埚造成损伤。

63.s102:经过一定时间的吸附后,将吸附装置11移出坩埚。

64.该步骤中,通过将吸附材料浸入坩埚内一段时间,可实现有效的溶液吸附。

65.其中,在一些具体的实施例中,吸附时间为1

‑

7min,例如可以是1min,2min,3min,4min,5min,6min或7min,由此可使得硅液能过充分浸入到吸附材料中,实现有效的溶液吸附。吸附完成后,可则将吸附材料移出坩埚。

66.在一些具体的实施例中,为了更加充分的移除溶液,溶液移除方法还包括:s103:更换新的吸附材料11,重复s101和s102的步骤。

67.该步骤中,将已吸附完的吸附材料提出,在更换新的吸附材料,在重复步骤s101和s102的步骤,如前面所述,本发明中的吸附材料可采用石英纤维布,石英纤维布的成本低廉,多次吸取也不会增加太多的成本,又可有效的移除溶液。

68.其中, s103的重复次数为2

‑

4次。例如2次,3次或4次。当重复2次后,硅液中的溶液已经变得很少,因后续需要在加新料,在加新料的过程中,坩埚内需要有一定的溶液才能更加有效的保护新加硅料对坩埚的损伤,因此不需要将溶液吸完。

69.下面,参考附图描述根据本发明第三方面的一种长晶炉。

70.如图1所示,长晶炉包括主室2、副室5和提拉装置4,主室内容纳有承载溶液的坩埚3,副室5设置在主室2上方,副室5下方设置有连通口,主室2上方设置有连通口,提拉装置4设置在副室5上方,提拉装置可通过副室5下方的连通口和主室3的连通口进入主室中,长晶炉还包括如上述的溶液移除装置1,溶液移除装置1适于与提拉装置4相连,由此可通过提拉装置4使得溶液移除装置1相对于坩埚3上升或下降。本发明中的溶液移除装置在溶液移除过程中不需要将副室上升或改造,由此不会破坏长晶炉中的温度场,可在溶液吸取后,很快的进行再次长晶,节约时间,降低成本;提拉装置作为长晶炉现有的装置,本发明中直接利用提拉装置将溶液移除装置从副室进入或移除,操作简单方便,实用性强。

71.在一些具体的实施例中,副室5上设置有喉口51,喉口51设置在主室2和副室5的连接处,储存装置12上设有与喉口51相适配的限位装置123,吸附装置11上方设置有与提拉装置相适配的提拉线114,提拉线114可以为合金丝,例如钨丝,钼丝等,储存装置12上方设置与提拉线114相适配的连接线122,提拉线114上设置有卡点114a,储存装置12上的连接线112可通过卡点114a固定在连接线114上,由此实现同一提拉装置对储存装置12吸附装置11的同时或分别上升或下降的操作。

72.具体地,在溶液移除过程中,通过储存装置12上的连接线122,将储存装置安装在吸附装置11上,在通过提拉线114,将溶液移除装置1安装在提拉装置4上,通过控制提拉装置4实现提拉线114的上升和下降,进一步的实现储存装置12和吸附装置11的上升和下降。进一步地,在通过提拉线114上的卡点114a,实现储存装置的限位下降,进一步地,当储存装置12下降到喉口后,储存装置12上的限位装置123适于固定在喉口51处,此时提拉线114下降时,储存装置12不再下降,从而可单独实现吸附装置11的上升和下降,进行溶液的吸附。

73.进一步地,溶液移除完成后,当提拉装置4向上提拉提拉线114,提拉线114带动吸附装置11上升,并进入到储存装置12内,在进一步的提拉提拉线114,提拉线114上的卡点

114a接触到储存装置上的连接线122,当卡点114a将连接线122向上提拉,连接线122形成的张力越来越大,直至连接线122带动储存装置12脱离喉口51,此时,提拉线114同时提拉储存装置12和吸附装置11,并最终将溶液移除装置1从副室5移出。

74.由此,通过有效利用现有长晶炉的装置,不改变炉内的温度场,不需要对长晶炉进行额外的结构改造,且利用同一提拉装置实现储存装置和吸附装置的升降,操作简单方便,适用性强。

75.进一步地,如图5

‑

7所示,为了进一步实现吸附装置的支撑,提拉线114的下端或提拉线114的下方可设置支撑装置112,该支撑装置112可以支撑吸附材料111,并实现吸附材料111的各种形状的设置,又可避免吸附完溶液后吸附装置变形太多,从而影响吸附装置被拉入储存装置中。具体地,如图5

‑

7所示,例如为了将吸附材料设置成螺旋圆柱形,则可将支撑装置的上端112a与提拉线114或提拉装置4相适配的结构,例如如图7所示,可将112a设置成环装,与提拉装置4上的重锤相适配,利用重锤的插销将支撑装置上的112a将支撑装置112固定在提拉装置上,可以理解的时,此时支撑装置112可等同于提拉线114,在支撑装置112上设置卡点后,可实现吸附装置和储存装置同时或分别上升或下降。进一步地,由于吸附材料111有一定的柔软性又具备一定的硬度,可将将支撑装置的下端112b设置成各种形状,例如多边形,圆柱形,螺旋多边形或螺旋圆柱形,如图6所示,112b被设置成平面螺旋圆柱形,通过将吸附材料111贯穿支撑装置112b,支撑装置112b2被包裹设置在吸附装置材料上端面下方,支撑装置112可有效支撑吸附材料111,从而实现溶液吸附的最大化利用。

76.下面,参考附图描述根据本发明第四方面的一种长晶炉的溶液移除方法。

77.如图9所示,溶液移除方法包括以下步骤:s1:通过储存装置上的连接线,将储存装置安装在吸附装置上,在通过提拉线,将溶液移除装置安装在所述提拉装置上;该步骤中,在溶液移除过程中,通过储存装置12上的连接线122,将储存装置安装在吸附装置11上,在通过提拉线114,将溶液移除装置1安装在提拉装置4上,通过控制提拉装置4实现提拉线114的上升和下降,进一步的实现溶液移除装置1,即储存装置12和吸附装置11的上升和下降。

78.s2:下降提拉装置,直至储存装置上的限位装置适用于固定在喉口上;该步骤中,下降提拉装置4,此时同时下降了储存装置12和吸附装置11,当储存装置12下降到喉口后,储存装置12上的限位装置123适于固定在喉口51处。

79.s3:进一步下降所述提拉装置,使得所述吸附装置浸入所述坩埚溶液内的一定高度;当储存装置12上的限位装置123固定在喉口51处时,此时提拉线114下降时,储存装置12不再下降,从而可单独实现吸附装置11的上升和下降,进行溶液的吸附。

80.其中,在一些具体的实施例中,吸取装置11浸入到溶液的3/8

‑

7/8处。例如可以是溶液的3/8,4/8,5/8,6/8或7/8处,浸入的深度太浅吸附的溶液太少,浸入的深度太深则可能会造成吸附的溶液过多溶液在吸附材料上固化后掉落在坩埚上,对坩埚造成损伤。

81.s4: 经过一定时间的吸附,提拉所述吸附装置上升,将吸附装置提拉进入储存装置中;该步骤中,溶液移除完成后,当提拉装置4向上提拉提拉线114,提拉线114带动吸

附装置11上升,并进入到储存装置12内。

82.其中,在一些具体的实施例中,吸附时间为1

‑

7min,例如可以是1min,2min,3min,4min,5min,6min或7min,由此可使得硅液能过充分浸入到吸附材料中,实现有效的溶液吸附。吸附完成后,可则将吸附材料移出坩埚。

83.s5:进一步提拉吸附装置,直至卡点带动所述连接线提升储存装置,并同时将储存装置和吸附装置移除副室。

84.该步骤中,在进一步的提拉提拉线114,提拉线114上的卡点114a接触到储存装置上的连接线122,当卡点114a将连接线122向上提拉,连接线122形成的张力越来越大,直至连接线122带动储存装置12脱离喉口51,此时,提拉线114同时提拉储存装置12和吸附装置11,并最终将溶液移除装置1从副室5移出。

85.在一些具体的实施例中,为了更加充分的移除溶液,上述溶液移除方法还包括:s6:更换新的吸附材料11,重复s1至s5的步骤。

86.该步骤中,将已吸附完的吸附材料提出,在更换新的吸附材料,在重复步骤s1至s5的步骤,如前面所述,本发明中的移除装置适配于单晶炉,更换新的吸附材料的操作简单,而吸附材料的成本低廉,多次吸取也不会增加太多的成本,又可有效的移除溶液。

87.其中, s103的重复次数为2

‑

4次。例如2次,3次或4次。当重复2次后,硅液中的溶液已经变得很少,因后续需要在加新料,在加新料的过程中,因此不需要将溶液吸完,坩埚内需要有一定的溶液才能更加有效的保护新加硅料对坩埚的损伤。

88.在一个具体的实施例中,采用如图1所示的溶液移除装置,其中吸附材料111采用石英纤维布制备而成,石英纤维布的孔径为制备成如图2所示的螺旋圆柱体形,采用均匀间距设置,在吸附装置下方设置有多孔石英板113。长晶炉已拉制2根单晶棒,坩埚内剩余溶液为约30kg时,对坩埚内的溶液进行吸附,在经过1次吸附后,坩埚内的溶液约剩余15kg,在进行加料和拉晶,拉制了第3根晶棒。采用美国sinton instruments公司的型号为sinton bct400的体少子寿命测试仪对拉制的第2根晶棒和第3根晶棒的体少子寿命进行了对比,结果显示,第3根晶棒的少子寿命比第2根的体少子寿命提升约50%。

89.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

90.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。