1.本发明属于一种水泥基材料及制备方法,具体涉及一种用于微生物自修复混凝土裂缝区的修复剂及其制备方法以及采用该修复剂的微生物自修复混凝土。

背景技术:

2.自修复混凝土是指采用修复胶粘剂和混凝土材料相复合的方法,对材料损伤破坏具有自修复和再生的功能,恢复甚至提高材料性能的混凝土材料。自修复混凝土可以解决传统的被动修复方法中修复不及时,施工困难等难以解决的问题,在重大土木基础设施的及时修复以及减轻台风、地震的冲击等诸多方面有很大的潜力,对确保建筑物的安全和耐久性都极具重要性。

3.微生物自修复混凝土属于自修复混凝土中的一类,该类混凝土基于微生物诱导碳酸钙沉淀技术,通过微生物诱导矿化沉积碳酸钙填充裂缝的方式修复混凝土在使用过程中产生的裂缝。相较于基于化学原理或物理原理的自修复方法,微生物自修复过程更加绿色温和,在如今绿色发展的方向的指引下,微生物诱导碳酸钙沉淀技术被广泛关注,在诸多工程中得到应用。

4.然而,这项技术在混凝土自修复的领域仍存在诸多问题急需解决,如微生物矿化产物的颜色调控问题,通过微生物诱导矿化沉积的碳酸钙呈现为白色,与混凝土基体颜色不协调,使得修复后的混凝土表面存在颜色差异,对混凝土外观的整体性产生影响。目前对于微生物自修复混凝土的研究均体现在提高修复性能的方面,但对矿化产物颜色进行调控的研究鲜有报道。

技术实现要素:

5.发明目的:本发明的目的在于提供一种可以对微生物矿化产物进行颜色调控,降低修复产物与混凝土基体之间色差的修复剂;本发明的第二目的在于提供上述修复剂的制备方法;本发明的第三目的在于提供一种含有上述修复剂的微生物自修复混凝土。

6.技术方案:本发明的一种可调控颜色的修复剂,所述修复剂为水泥固载微生物菌粉、多巴胺和钙源的混合物,其中,按混合物总质量计,微生物菌粉的质量百分比为44~54%,多巴胺的质量百分比为1~5%,钙源的质量百分比为44~54%上述的方案中,使用水泥固载多巴胺、微生物菌粉和钙源的混合物粉末,得到可调控颜色的修复剂,所述的微生物菌粉选用胶质芽孢杆菌、嗜碱芽孢杆菌等,该菌粉购自中国工业微生物菌种保藏管理中心,可产芽孢,能诱导矿化产物生成,对人体无害且生态性良好;所述钙源包括甲酸钙、磷酸钙中的一种或多种固体粉末,选用此类钙源的目的是能够提供微生物矿化反应所需的钙离子,同时对混凝土基体造成的性能影响较小;所述水泥包括硫铝酸盐水泥或硅酸盐水泥,采用此类水泥的目的是作为修复剂颗粒的外壳部分,防止微生物自修复剂提前激活导致修复过程活性下降。

7.微生物菌粉诱导矿化的过程为:当混凝土产生裂缝后,外界的空气和水进入裂缝

区,芽孢被激活通过代谢作用使混凝土中产生氨气和二氧化碳,随着氨气和二氧化碳的水解使得体系呈碱性,钙源释放出游离的ca

2

在碱性条件下矿化形成碳酸钙从而可以对裂缝区域进行修补。

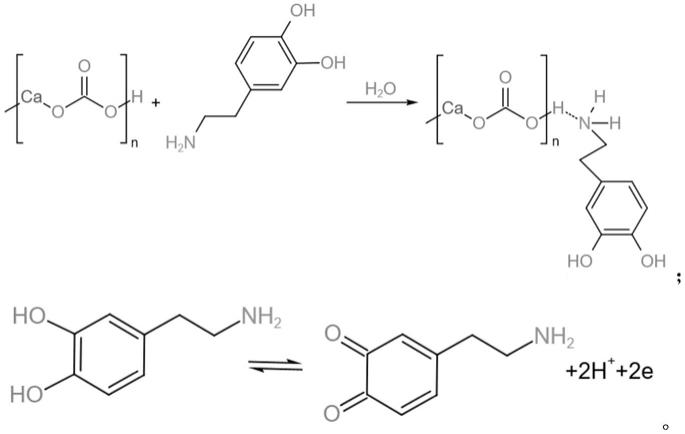

8.同时,加入的多巴胺可以进一步与矿化的产物反生反应,主要反应过程参见如下:

[0009][0010]

首先,多巴胺中

‑

nh2与碳酸钙之间通过反应连接生成具有

‑

n

···

h

‑

o

‑

氢键结构的有机

‑

无机复合结构,然后,多巴胺结构中的羟基在空气中会发生氧化形成醌,生成黑色聚合物,对有机

‑

无机复合产物进行颜色调控。

[0011]

本发明还保护一种可调控颜色的修复剂的制备方法,包括以下步骤:

[0012]

(1)将微生物菌粉、多巴胺、钙源混合,搅拌均匀成混合粉末备用;

[0013]

(2)取适量黏附物质,在表面喷洒蒸馏水后将其倒入糖衣机;分批次向糖衣机中喷洒步骤(1)制备的混合粉末和水雾进行裹粉造粒,造粒完成后将颗粒过筛;

[0014]

(3)将过筛后的颗粒再次倒入糖衣机,分批次向糖衣机中喷洒水泥粉末和水雾进行裹粉造粒,造粒完成后过筛得到修复剂颗粒。

[0015]

进一步的,所述步骤(1)中,微生物菌粉、多巴胺和钙源的质量比为10~45:10~45:1。

[0016]

进一步的,所述步骤(2)中,黏附物质为蔗糖颗粒。黏附物质为具有黏附性,能够作为内核附着粉末且对细菌无害的颗粒。

[0017]

进一步的,所述步骤(2)中,过筛后的粒径为1.75~2.36mm;所述步骤(3)中,过筛后的粒径为3.5~4.0mm。控制粒径的原因在于后续使用修复剂颗粒代替部分骨料加入到混凝土构件中,若粒径过大会降低混凝土构件的力学性能,若粒径过小会导致自修复剂含量较低,修复效果下降。

[0018]

进一步的,在步骤(3)之后还包括对修复剂颗粒的养护,所述养护过程为:将修复剂颗粒置于20~30℃恒温通气环境下静置45~50h,每隔6~8h向修复剂表面喷洒水雾使表面保持湿润。进行养护的目的在于提高水泥外壳的硬度,减少混凝土搅拌的过程中修复剂颗粒提前开裂的现象。

[0019]

本发明还保护一种混凝土,其组分中包括上述的可调控颜色的修复剂,修复剂代替细骨料掺入,所述修复剂的掺量为0.5~4%。混凝土的配方为:混凝土中的原料包括p

·

o42.5普通硅酸盐水泥,玄武岩石子,河砂,修复剂颗粒,根据实际工程中的性能要求对混凝土的配比进行计算。

[0020]

上述的制备方法中,制备的原理是将水泥粉末黏附在修复剂表面,对修复剂进行固载保护,防止微生物被提前激活导致自修复效果下降,同时水泥外壳与混凝土基体具有相容性,对混凝土构件的性能造成的影响较小。

[0021]

有益效果:与现有技术相比,本发明的具有如下显著优点:(1)本发明使用有机物与无机物结合的方法,对微生物矿化产物的颜色进行调控,降低矿化产物与混凝土基体之间的色差,满足自修复混凝土表面外观美学需求;(2)本发明使用的多巴胺与微生物矿化产物发生反应产生有机

‑

无机复合结构具有一定的粘附性,有利于矿化产物在混凝土裂缝区的填充修复;(3)本发明采用的矿化微生物可产芽孢,适用于工程材料领域,对人体无害且生态性良好。

附图说明

[0022]

图1为实施例1掺入含多巴胺修复剂颗粒的试样裂缝修复部位示意图;

[0023]

图2为实施例1掺入不含多巴胺修复剂颗粒的试样裂缝修复部位示意图;

[0024]

图3为实施例2掺入含多巴胺修复剂颗粒的试样裂缝修复部位示意图;

[0025]

图4为实施例3中混凝土试样的超声波速随修复时间的变化情况;

[0026]

图5为实施例3中混凝土试样的抗水渗透回收率随修复时间的变化情况;

[0027]

图6为实施例4中掺入多巴胺的合成产物粉末;

[0028]

图7为实施例4中不掺多巴胺的合成产物粉末;

[0029]

图8为实施例1的矿化产物的红外分析图谱。

具体实施方式

[0030]

下面结合附图和实施例对本发明的技术方案做进一步详细说明。

[0031]

实施例1

[0032]

(1)将胶质芽孢杆菌菌粉:甲酸钙:多巴胺以30:30:1的质量比例混合制成混合粉末,以蔗糖为内核,将蔗糖颗粒平铺,在颗粒表面喷洒水雾后将其倒入糖衣机,分批次向糖衣机中喷洒混合粉末与水雾进行裹粉造粒,造粒完成后将修复剂颗粒过筛取粒径为1.75mm~2.36mm的颗粒;

[0033]

(2)再次使用糖衣机在颗粒外部包裹硫铝酸盐水泥,将过筛后的颗粒再次倒入糖衣机,分批次向糖衣机中喷洒硫铝酸盐水泥与水雾进行裹粉造粒,造粒完成后将修复剂颗粒过筛取粒径为3.5mm~4.0mm的颗粒即为修复剂;

[0034]

(3)将修复剂颗粒置于20℃恒温通气环境下养护48h,每隔6h向载体表面喷洒水雾使载体表面保持湿润;

[0035]

(4)称取p

·

o42.5普通硅酸盐水泥1037g/l,修复剂47g/l,水546g/l,拌和净浆试样,将净浆试样置于标准条件下养护3d后制造裂缝;

[0036]

(5)将开裂后的净浆试样在20℃的环境下置于水中养护,养护7d后使用体式显微镜观察裂缝区域(如图1所示),裂缝被微生物矿化产物填充,可见多巴胺的掺入对裂缝表面修复效果的影响较小,同时相比于未掺入多巴胺的试样裂缝修复区域(如图2所示),掺加多

巴胺的试样在裂缝区域的修复产物的颜色呈灰白色,修复产物与混凝土基体之间的色差减小,可见多巴胺的掺入可以使调控修复产物的颜色。

[0037]

提取调控颜色后得到的修复产物,将产物进行烘干研磨处理使用傅立叶变换红外吸收光谱仪进行检测,分析多巴胺对矿化产物进行颜色调控的可行性。得到矿化产物的红外图谱如图8所示,其中波数3405.47cm

‑1处存在n

···

h

‑

o氢键振荡峰,表明多巴胺与碳酸钙之间通过氢键连接生成有机

‑

无机复合结构。

[0038]

实施例2

[0039]

(1)将嗜碱芽孢杆菌菌粉:氯化钙:多巴胺以10:10:1的质量比例混合制成混合粉末,以蔗糖为内核,将蔗糖颗粒平铺,在颗粒表面喷洒水雾后将其倒入糖衣机,分批次向糖衣机中喷洒混合粉末与水雾进行裹粉造粒,造粒完成后将修复剂颗粒过筛取粒径为1.75mm~2.36mm的颗粒;

[0040]

(2)再次使用糖衣机在颗粒外部包裹硅酸盐水泥,将过筛后的颗粒再次倒入糖衣机,分批次向糖衣机中喷洒硅酸盐水泥与水雾进行裹粉造粒,造粒完成后将修复剂颗粒过筛取粒径为3.5mm~4.0mm的颗粒即为修复剂;

[0041]

(3)将修复剂颗粒置于30℃恒温通气环境下养护50h,每隔8h向载体表面喷洒水雾使载体表面保持湿润;

[0042]

(4)称取p

·

o42.5普通硅酸盐水泥347g/l,修复剂40g/l,河砂746g/l,玄武岩石子1187g/l,水170g/l,拌和混凝土试样,将混凝土试样置于标准条件下养护3d后制造裂缝;

[0043]

(5)将开裂后的净浆试样在20℃的环境下置于水中养护,养护7d后使用体式显微镜观察修复情况,裂缝修复区域如图3所示。

[0044]

实施例3

[0045]

(1)将胶质芽孢杆菌菌粉:磷酸钙:多巴胺以45:45:1的质量比例混合制成混合粉末,以蔗糖为内核,将蔗糖颗粒平铺,在颗粒表面喷洒水雾后将其倒入糖衣机,分批次向糖衣机中喷洒混合粉末与水雾进行裹粉造粒,造粒完成后将修复剂颗粒过筛取粒径为1.75mm~2.36mm的颗粒;

[0046]

(2)再次使用糖衣机在颗粒外部包裹硫铝酸盐水泥,将过筛后的颗粒再次倒入糖衣机,分批次向糖衣机中喷洒硫铝酸盐水泥与水雾进行裹粉造粒,造粒完成后将修复剂颗粒过筛取粒径为3.5mm~4.0mm的颗粒即为修复剂;

[0047]

(3)将修复剂颗粒置于25℃恒温通气环境下养护45h,每隔7h向载体表面喷洒水雾使载体表面保持湿润;

[0048]

(4)称取p

·

o42.5普通硅酸盐水泥347g/l,修复剂23g/l,河砂764g/l,玄武岩石子1187g/l,水170g/l,拌和混凝土试样,将混凝土试样置于标准条件下养护3d后制造裂缝;

[0049]

(5)将开裂后的净浆试样在20℃的环境下置于水中养护,当养护时间为7d,14d,28d时,通过超声波速检测对修复产物在混凝土裂缝中的粘结情况进行分析,如图4所示,与掺入不含多巴胺修复剂颗粒的试样和不掺修复剂颗粒的试样进行对比分析;掺入多巴胺的混凝土试样的超声波速与未掺入多巴胺的试样超声波速相近,说明多巴胺的掺入几乎不影响修复产物在混凝土裂缝中的粘结情况。通过抗水渗透回收率检测对修复产物在混凝土裂缝中的填充情况进行分析,如图5所示,与掺入不含多巴胺修复剂颗粒的试样和不掺修复剂颗粒的试样进行对比分析;掺入多巴胺的混凝土试样的抗水渗透回收率略低于未掺入多巴

胺的试样抗水渗透回收率,远高于不掺修复剂颗粒的试样开水渗透回收率,说明多巴胺的掺入对修复产物在混凝土裂缝中的填充情况影响较小。

[0050]

实施例4

[0051]

为了验证多巴胺与微生物矿化产物发生反应,进行如下实验:

[0052]

(1)将菌液,钙源与多巴胺粉末加水溶解混合,制备成反应液体;

[0053]

(2)将液体置于遮光常温的环境下静置反应7d,待矿化反应结束后得到含矿化产物的悬浊液;

[0054]

(3)对悬浊液进行过滤,使用去离子水与无水乙醇洗涤沉淀物;

[0055]

(4)对沉淀物进行烘干处理,得到合成产物粉末。

[0056]

(5)将掺有多巴胺(pda)的合成产物粉末(如图5所示)与未掺多巴胺的合成产物粉末(如图6所示)进行对比分析,含多巴胺的合成产物的呈现为棕灰色,未掺多巴胺的合成产物呈现为白色。使用imagej软件对合成产物的灰度值进行检测(黑色的灰度值为0,白色的灰度值为255),两种合成产物的灰度值分别为110.136与177.489,多巴胺的掺入能够降低合成产物的灰度值,使产物颜色变深。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。