1.本技术涉及光学技术领域,特别涉及一种微镜装置及其制备方法。

背景技术:

2.近年来,随着技术的发展,陆续出现了许多新兴的光学应用领域,诸如,车载激光雷达、便携式激光投影和三维测量等。这些新兴的应用拥有广阔且良好的市场前景,但同时也面临着许多技术问题。在产品化的过程中,工艺技术是否成熟,能否实现低成本的可重复的大规模生产,是每一个厂商需要考虑问题。而上述新兴的应用更是对产品器件的集成度、可靠性以及光学视场等方面提出了相当高的要求。而在现有的诸多技术方案中,基于微机电系统(microelectromechanical systems,mems)的方案占有重要的地位。

3.不同于传统的大型的光机结构,mems技术基于半导体集成电路技术以及微细加工技术。因此,基于mems技术的传感器具有微型化、高可靠性、高集成度、低成本和可批量生产等特点,并已被广泛应用于众多领域。例如,应用于惯性导航和精确制导的微加速度计和微陀螺仪;应用于智能手机的微麦克风和微压力传感器等。而在光学应用领域,以mems微镜为代表的mems传感器不仅在传统的成像显示领域有非常成熟的商业化产品,例如德州仪器的dmd芯片,而且在体内医疗成像等尖端领域也有着重要的应用前景,如各种的光学内窥镜等。

4.mems微镜主要由2个功能性结构组成,一是光学镜面结构,用于在光路中对入射光束进行空间调制;二是驱动结构,包括扭转轴等,可根据输入的驱动信号使光学镜面在空间中按照一定的模式进行运动。其中,谐振运动和准静态运动是光学镜面结构最基本的2种运动方式。当微镜在准静态模式下运动时,其镜面不再以正弦的形式运动,这对于光束的空间调制有重要的意义。另外,根据驱动方式的不同,mems微镜主要可分为热电式、压电式、电磁式和静电式4种类型。其中,静电式mems微镜的制作工艺成熟、不需要外加磁场,具有集成度高、可靠性好等特点。但是,现有的可进行准静态工作的静电式mems微镜的运动幅度通常较小,不能满足车载激光雷达、三维测量和便携式激光投影等应用对视场的要求。

5.为使静电式mems微镜在准静态模式下实现较大的视场,现有的技术方案包括增大驱动电压、直接减小扭转轴的劲度系数、多芯片协同实现视场拼接等。但是,上述技术方案都存在较为明显的缺陷。增大驱动电压容易使驱动结构出现静电损伤,缩减器件的寿命,在车载和日常携带等使用情景下容易使驱动结构发生静电吸附、击穿、烧蚀等现象,使器件的可靠性难以满足应用要求。直接减小扭转轴的劲度系数会导致器件的谐振频率降低,在日常使用或运输时容易受到外界振动影响,导致器件的可靠性降低。而基于多芯片协同的视场拼接也同样会增加产品的生产成本。

技术实现要素:

6.本技术要解决是静电式mems微镜在准静态模式下运动幅度较小的技术问题。

7.为解决上述技术问题,本技术实施例公开了一种微镜装置,包括衬底层、第一掩埋

层和器件结构层,衬底层、第一掩埋层和器件结构层依次层叠连接;

8.器件结构层包括可动结构,可动结构包括可动镜面和驱动板;

9.可动镜面的正面和驱动板上均设有减重部,可动镜面的背面设有金属反射层;

10.衬底层上设置有背腔结构,背腔结构能够为可动结构提供运动空间;

11.第一掩埋层上设有通光区域,背腔结构和通光区域能够将金属反射层暴露在外。

12.进一步地,减重部包括刻蚀槽。

13.进一步地,器件结构层包括第一器件层、第二掩埋层和第二器件层,第一器件层、第二掩埋层和第二器件层依次层叠连接;

14.可动结构设于第一器件层上;

15.减重部设于可动镜面与第一掩埋层间隔的一面,金属反射层设于可动镜面与第一掩埋层连接的一面。

16.进一步地,器件结构层包括第一器件层、第二掩埋层和第二器件层,第一器件层、第二掩埋层和第二器件层依次层叠连接;

17.可动结构设于第二器件层上;

18.减重部设于可动镜面与第二掩埋层间隔的一面,金属反射层设于可动镜面与第二掩埋层连接的一面。

19.进一步地,可动镜面上的刻蚀槽的深度小于第一器件层的厚度。

20.可选的,可动镜面上的刻蚀槽的深度小于第二器件层的厚度。

21.进一步地,还包括加固框架;

22.可动结构设于第一器件层上,加固框架设于第二器件层上,加固框架与可动结构键合成整体,加固框架能够加固可动结构;

23.可选的,可动结构设于第一器件层上,加固框架刻蚀于可动结构上;加固框架能够加固可动结构。

24.可选的,可动结构设于第二器件层上,加固框架刻蚀于可动结构上;加固框架能够加固可动结构。

25.本技术实施例另一方面提供一种微镜装置的制备方法,包括以下步骤:

26.获取soi晶圆,soi晶圆包括衬底层、第一掩埋层和第一器件层;

27.制备形成器件层结构,包括:

28.若设定可动结构设于第一器件层上且加固框架设于第二器件层上,则包括以下步骤:利用减质工艺对第一器件层进行刻蚀处理,定义可动结构和对位标记;可动结构包括可动镜面、驱动板和可动梳齿结构;在可动结构上制备形成减重部;获取第二器件层,在第二器件层上制备形成第二掩埋层;将第二掩埋层与第一器件层键合,形成整体晶圆;对第二掩埋层与第二器件层进行刻蚀处理,暴露对位标记;对第二器件层进行刻蚀处理,形成加固框架和静梳齿结构;

29.在第一器件层和第二器件层上淀积一层金属薄膜并图形化,制备形成金属焊盘结构;

30.在整体晶圆的正面涂敷光刻胶,并固化形成保护层结构;

31.将整体晶圆倒扣,对衬底层进行刻蚀处理,形成背腔结构;

32.去除第一掩埋层和第二掩埋层的裸露区域;

33.在整体晶圆的背部淀积一层金属薄膜,其中,在可动镜面的背部形成的金属薄膜作为金属反射层,在衬底层的底部形成的金属薄膜能够用于芯片焊接。

34.可选的,制备形成器件层结构,还包括:

35.若设定可动结构设于第一器件层上且加固框架通过刻蚀形成于可动结构上,包括以下步骤:

36.利用减质工艺对第一器件层进行干法刻蚀处理,在第一器件层上形成具有不同刻蚀深度的器件层结构并定义对位标记;器件层结构包括可动镜面、驱动板和可动梳齿结构、加固框架和减重部,其中,加固框架能够通过对减重部的形貌、尺寸和排布范围进行设计形成于可动镜面上;

37.获取第二器件层,在第二器件层上制备形成第二掩埋层;将第二掩埋层与第一器件层键合,形成整体晶圆;

38.对第二掩埋层与第二器件层进行刻蚀处理,暴露对位标记;对第二器件层进行刻蚀处理,形成静梳齿结构;

39.可选的,若设定可动结构设于第二器件层上且加固框架刻蚀于可动结构上,则包括以下步骤:

40.对第一器件层进行刻蚀处理,形成固定框架结构和静梳齿结构;静梳齿结构排布在固定框架结构上;固定框架结构还包含对位标记;

41.获取第二器件层,在第二器件层上制备形成第二掩埋层;将第二掩埋层与第一器件层键合,形成整体晶圆;

42.对第二掩埋层与第二器件层进行刻蚀处理,暴露对位标记;

43.依照对位标记,利用减质工艺对第二器件层进行刻蚀处理,在第二器件层上同时形成可动结构、减重部和加固框架;其中,加固框架能够通过对减重部的形貌、尺寸和排布范围进行设计形成于可动镜面上。

44.进一步地,减质工艺包括基于负载效应或双层胶工艺的干法刻蚀。

45.采用上述技术方案,本技术具有如下有益效果:

46.本技术提供的微镜装置,将金属反射层设置在可动镜面的背部,将减重部设置在可动结构的正面,能够在更大比例范围内实现质量消减,通过减轻可动结构的质量,能够同时减小mems微镜系统的振子质量和扭转轴劲度系数,保证镜面的谐振频率不变,即器件的可靠性不变,同时,使镜面在相同的驱动电压下实现更大的运动幅度。

附图说明

47.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

48.图1为本技术实施例1一种微镜装置的结构示意图;

49.图2是刻蚀的负载效应的示意图;

50.图3为本技术实施例1一种微镜装置的背面的三维图;;

51.图4为本技术实施例1一种微镜装置的细节展示图;

52.图5为本技术实施例1一种微镜装置工作时的示意图;

53.图6为本技术实施例1一种微镜装置的制备方法的流程示意图;

54.图7为本技术实施例2一种微镜装置的结构示意图;

55.图8为本技术实施例2双层胶刻蚀工艺的示意图;

56.图9(a)是本技术实施例3一种微镜装置的正面的三维图;

57.图9(b)是本技术实施例3一种微镜装置的背面的三维图;

58.图9(c)是本技术实施例3一种微镜装置工作时的示意图;

59.图10为本技术实施例3一种微镜装置的制备方法的流程示意图.

60.以下对附图作补充说明:

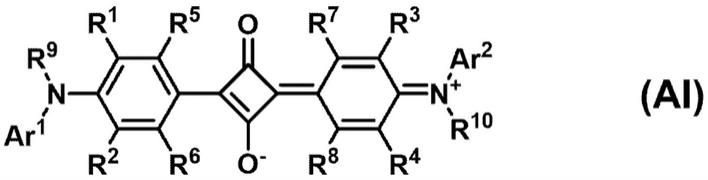

61.110-衬底层;111-背腔结构;120-第一器件层;130-第二器件层;140-第二掩埋层;150-第一掩埋层;160-金属反射层;121-可动镜面;122-可动梳齿结构、123-驱动板、124-扭转轴、125-固定锚点;126-第一金属焊盘;127-减重部;128-固定框架结构;131-加固框架;132-静梳齿结构、133-电隔离槽;134-第二金属焊盘;360-保护层结构;1-可动结构;2-对位标记。

具体实施方式

62.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

63.此处所称的“一个实施例”或“实施例”是指可包含于本技术至少一个实现方式中的特定特征、结构或特性。在本技术实施例的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

64.请参见图1,图1为本技术实施例一种微镜装置的结构示意图,图1中微镜装置包括衬底层110、第一掩埋层150和器件结构层,衬底层110、第一掩埋层150和器件结构层依次层叠连接;

65.器件结构层包括第一器件层120、第二掩埋层140和第二器件层130,第一器件层120、第二掩埋层140和第二器件层130依次层叠连接;

66.第一器件层120和第二器件层130之间夹有第二掩埋层140,第一器件层120和衬底层110之间还夹有第一掩埋层150,用于保持各层之间电势相互独立。其中,第一掩埋层150和第二掩埋层140可以为二氧化硅掩埋层,第一器件层120和第二器件层130可以为单晶硅器件层,衬底层110可以为单晶硅衬底层,单晶硅器件层的厚度在10~100μm之间,二氧化硅

掩埋层的厚度在0.1~3μm之间,单晶硅衬底层110的厚度在100μm~1mm之间。

67.器件结构层包括可动结构,可动结构包括可动镜面121和驱动板123;

68.可动镜面121的正面和驱动板123上均设有减重部127,可动镜面121的背面设有金属反射层160;本技术实施例中,可动结构的设置方式有多种,下面举例介绍其中的两种:

69.一种可实施的方案中,可动结构设于第一器件层120上;

70.减重部127设于可动镜面121与第一掩埋层150间隔的一面(即可动镜面121的正面),金属反射层160设于可动镜面121与第一掩埋层150连接的一面(即可动镜面121的背面)。

71.另一种可实施的方案中,可动结构设于第二器件层130上;

72.减重部127设于可动镜面121与第二掩埋层140间隔的一面,金属反射层160设于可动镜面121与第二掩埋层140连接的一面。

73.本技术实施例中,该微镜装置还包括加固框架;加固框架的设置方式有多种,下面举例介绍其中的三种:

74.第一种可实施的方案中,加固框架设于第二器件层130上,可动结构设于第一器件层上,加固框架与可动结构键合成整体,加固框架能够加固可动结构;

75.第二种可实施的方案中,可动结构设于第一器件层上,加固框架通过刻蚀形成于可动结构上;

76.第三种可实施的方案中,可动结构设于第二器件层上,加固框架通过刻蚀形成于可动结构上。其中,加固框架的形貌尺寸可根据需要进行设计,在其他的某些实施方案中,也可以取消在微镜装置中设置加固框架。

77.本技术实施例中,减重部127可以为大量特征长度(critical dimension,cd)较小的刻蚀槽或刻蚀腔洞,用于减小可动结构的质量,cd取值范围通常在1um~20um之间。当可动结构设于第一器件层120上,可动镜面121上刻蚀槽的或刻蚀腔洞的深度小于第一器件层120的厚度;当可动结构设于第二器件层130上,可动镜面121上刻蚀槽的或刻蚀腔洞的深度小于第二器件层130的厚度;即可动镜面上的刻蚀槽或刻蚀腔洞并不是穿孔结构;由于驱动板的背面不需要保持光学平整,因此驱动板上的刻蚀槽或刻蚀腔洞可设计为cd相对较大的贯穿结构。

78.衬底层110上设置有背腔结构111,背腔结构111能够为可动结构提供运动空间;

79.第一掩埋层150上设有通光区域,背腔结构111和通光区域能够将金属反射层160暴露在外。

80.相较于现有的技术方案,本发明提出了一种质量减轻的mems微镜结构和制造方法,同时减小振子质量和扭转轴劲度系数,维持镜面谐振频率不变,可在同等驱动电压下实现更大的偏转角度,从而同时满足光学性能、可靠性和成本的要求。由公式可知,可动结构的质量减轻后,转动惯量j随之减小,此时可将劲度系数k等比例缩小,以保持谐振频率f不变。而对于准静态工作的微镜,在工作的有效时间内,偏转角度与时间成线性关系,静电力矩与扭转轴提供的弹簧恢复力保持相等,即其中c为梳齿电容。采用本发明提出的技术方案,由于劲度系数k减小,仅需采用相同的甚至更小的驱动电压u驱动微镜,即可使偏转角度θ增大。另外,由于器件的谐振频率f不变,微镜的可

靠性并不会因扭转轴的劲度系数减小而劣化。

81.本技术实施例还公开一种微镜装置的制备方法,包括以下步骤:

82.获取soi晶圆,soi晶圆包括衬底层110、第一掩埋层150和第一器件层120;

83.制备形成器件层结构的方式有多种,下面举例介绍其中的三种:

84.第一种可实施的方案中,设定可动结构设于第一器件层120上且加固框架131设于第二器件层130上,包括以下步骤:

85.利用减质工艺即负载效应或双层胶刻蚀等工艺对第一器件层120进行干法刻蚀处理,定义可动结构和对位标记;可动结构包括可动镜面121、驱动板123和可动梳齿结构122;在可动结构上制备形成减重部127;获取第二器件层130,在第二器件层130上制备形成第二掩埋层140;将第二掩埋层140与第一器件层120键合,形成整体晶圆;对第二掩埋层140与第二器件层130进行刻蚀处理,暴露对位标记;对第二器件层130进行刻蚀处理,形成加固框架131和静梳齿结构132;

86.第二种可实施的方案中,设定可动结构设于第一器件层120上且加固框架131通过刻蚀形成于可动结构上,包括以下步骤:

87.在soi晶圆的上表面旋涂负性光刻胶,进行第一次光刻,形成一层薄光刻胶层;光刻显影后,薄光刻胶层覆盖于定义的减重部处;

88.在soi晶圆的上表面旋涂正性光刻胶,进行第二次光刻,正性光刻胶的覆盖的局部区域与薄光刻胶层覆盖的局部区域重叠形成一层厚光刻胶层;

89.利用减质工艺即负载效应或双层胶刻蚀等工艺对第一器件层120进行干法刻蚀处理,在第一器件层120上形成具有不同刻蚀深度的器件层结构并定义对位标记;器件层结构包括可动镜面121、驱动板123和可动梳齿结构122、加固框架131和减重部127,其中,加固框架131能够通过对减重部127的形貌、尺寸和排布范围进行设计形成于可动镜面121上;

90.获取第二器件层130,在第二器件层130上制备形成第二掩埋层140;将第二掩埋层140与第一器件层120键合,形成整体晶圆;

91.对第二掩埋层140与第二器件层130进行刻蚀处理,暴露对位标记;对第二器件层130进行刻蚀处理,形成静梳齿结构132;

92.第三种可实施的方案中,设定可动结构设于第二器件层130上且加固框架刻蚀于可动结构上,包括以下步骤:

93.对第一器件层120进行刻蚀处理,形成固定框架结构128和静梳齿结构132;静梳齿结构132排布在固定框架结构128上;固定框架结构128还包含对位标记;

94.获取第二器件层130,在第二器件层130上制备形成第二掩埋层140;将第二掩埋层140与第一器件层120键合,形成整体晶圆;

95.对第二掩埋层140与第二器件层130进行刻蚀处理,暴露对位标记;

96.依照对位标记,利用减质工艺即负载效应或双层胶刻蚀工艺对第二器件层进行干法刻蚀处理,在第二器件层上同时形成可动结构、减重部127和加固框架131;其中,加固框架131能够通过对减重部127的形貌、尺寸和排布范围进行设计形成于可动镜面121上;

97.制备形成器件层结构之后步骤如下:

98.在第一器件层120和第二器件层130上淀积一层金属薄膜并图形化,制备形成金属焊盘结构;

99.在整体晶圆的正面涂敷光刻胶,并固化形成保护层结构360。

100.将整体晶圆倒扣,对衬底层110进行刻蚀处理,形成背腔结构111;

101.通过bhf湿法腐蚀工艺去除第一掩埋层150和第二掩埋层140的裸露区域;

102.在整体晶圆的背部淀积一层金属薄膜,其中,在可动镜面121的背部形成的金属薄膜作为金属反射层160,在衬底层110的底部形成的金属薄膜能够用于芯片焊接。

103.在本技术中,减重部127的制备可根据实际情况选择刻蚀的负载效应或双层胶刻蚀等工艺。

104.传统的微镜装置需要在可动镜面121的正面集成金属反射层160,因此必须使可动镜面121的正面保持平整。同时,由于器件层堆叠在掩埋层和衬底层110上,现有的工艺技术难以对可动镜面121的背部进行刻蚀,因此,现有的质量减轻方案效果十分有限,只能通过在正面进行刻蚀以减少驱动板123结构的质量,无法减少可动镜面121的质量。

105.在现有的技术方案中,存在一种对可动结构背部进行刻蚀以减轻质量的方法:在键合形成soi晶圆前,先对顶层硅晶圆上表面进行刻蚀,形成微结构,移除部分质量;同时对底层硅晶圆上表面进行刻蚀,形成腔室,为可动结构提供运动空间;将两层硅晶圆制作有微结构的一面相互对准键合形成soi晶圆;在键合后的顶层硅正面加工制作金属反射层和镜面可动结构。但是,这种技术方案的工艺流程繁琐,需要进行两次刻蚀分别实现质量减轻和可动结构的制作,成本较高。另外,由于键合时两片晶圆表面均设置有微结构,晶圆键合的对位精度要求高,实施时存在一定的技术困难,可重复性较差。

106.而本技术所提出的微镜装置则完全不同。首先,本发明的微镜装置,其金属反射层160集成在可动镜面121的背部。包括可动镜面121和驱动板123在内,本发明微镜装置的可动结构的正面都设置有刻蚀深槽,可大幅减少可动结构的质量。因此,本发明所提供的技术方案能够在更大比例范围内实现质量消减,质量减轻的比例范围覆盖1%~90%。其次,本发明提供的工艺方法更为简便,工艺稳定性更好,可重复性更高。在刻蚀本发明的刻蚀槽时,利用了刻蚀的负载效应和双层胶刻蚀工艺,可在一步刻蚀工艺中同时形成深度可控且相对较浅的刻蚀槽和其他器件结构,从而在减轻可动结构质量的同时,保持可动镜面121背部平整,不需要进行额外的刻蚀步骤,不增加生产成本。另外,采用本发明所提供的工艺方法,晶圆键合的对位精度要求低,工艺稳定性更好,可重复性更高。在提升器件性能方面,相较于现有的技术方案,本发明提出了一种质量减轻的mems微镜结构和制造方法,可在维持镜面谐振频率不变的基础上,同时减小振子质量和扭转轴劲度系数,以便在同等驱动电压下实现更大的偏转角度,从而同时满足光学性能、可靠性和成本的要求。

107.下面举例详述几种微镜装置及其制备方法:

108.实施例1:

109.可动结构设于第一器件层上,加固框架设于第二器件层上:

110.图1为本技术实施例一种微镜装置的结构示意图,图1中微镜装置包括衬底层110、第一掩埋层150和器件结构层,衬底层110、第一掩埋层150和器件结构层由下至上依次层叠连接;

111.器件结构层包括第一器件层120、第二掩埋层140和第二器件层130,第一器件层120、第二掩埋层140和第二器件层130由下至上依次层叠连接;

112.第二器件层130上设置有静梳齿结构132、电隔离槽133和第二金属焊盘134。电隔

离槽133用于将静梳齿结构132分为电势相互独立的两部分。除了图1所示的分隔式电隔离槽外,还可采用填充式电隔离槽,通过在刻蚀槽内填充电绝缘物质以实现电绝缘。

113.第一器件层120上设置有可动镜面121、可动梳齿结构122、驱动板123、扭转轴124、固定锚点125和第一金属焊盘126。可动镜面121的上表面和驱动板123上均设有减重部127;本技术实施例1中,减重部127利用刻蚀负载效应形成,该减重部127为刻蚀腔洞,可动镜面上刻蚀腔洞的深度不超过第一器件层120的厚度;可动镜面121的背部保持平整。为增大光的反射率,可动镜面121的背部还蒸镀或溅射有金属反射层160,材料为金或铝,厚度在20~200nm之间。加固框架131设于第二器件层上,加固框架131通过第二掩埋层140与可动结构键合成整体,加固框架131能够加固可动结构;

114.图2是刻蚀的负载效应的示意图,工艺原理如图所示:在单晶硅的上表面涂敷光刻胶202,通过光刻进行图形化,形成特征尺寸cd有所差异的开口(202a,202b,202c)。以图形化后的光刻胶层202作为单晶硅层201的掩膜,对单晶硅层201进行干法刻蚀。由于刻蚀的负载效应,不同cd的开口,其暴露的单晶硅的刻蚀速度也不同。开口202c的cd最小,开口202c暴露的单晶硅层刻蚀速度较慢。在相同的刻蚀时间内,可形成深度不同的刻蚀腔孔(201a,201b,201c)。

115.可动梳齿结构122排布在驱动板123上,并与第二器件层130上设置的静梳齿结构132在水平方向上交错排布,构成梳齿对。由于静梳齿结构132和可动梳齿结构122分别设置在第二器件层130和第一器件层120上,并不排布在同一水平面内,因此可以构成垂直梳齿对结构,用于驱动可动结构进行准静态运动。

116.驱动板123与可动镜面121相连,且驱动板123的上表面也设置有cd较小的刻蚀腔洞,用于减轻可动结构的质量。可选的,由于驱动板的背面不需要保持光学平整,因此驱动板上的刻蚀腔洞可设计为cd相对较大的贯穿结构。扭转轴124连接可动镜面121和固定锚点125,为可动结构的运动提供弹簧恢复力。第一金属焊盘126设置在固定锚点125上,通过引线键合与外部电路实现电互连。

117.衬底层110上设置有背腔结构111,背腔结构111能够为可动结构提供运动空间;

118.第一掩埋层150上设有通光区域,背腔结构111和通光区域能够将金属反射层160暴露在外。

119.图3是本技术实施例1微镜装置的背面的三维图。由图可见,微镜装置的可动结构的背面光洁平整。

120.图4是本技术实施例1微镜装置的细节展示图。由图可见,加固框架131键合在可动结构的上表面,可动结构的上表面排布有大量的cd较小的刻蚀腔洞。刻蚀腔洞的总体积与可动结构的总体积之比称为占有率,占有率越大,则质量减轻的效果越好。通过控制刻蚀腔洞的cd、排布数目与刻蚀时间,可以调整占有率,从而按照设计需要,调整质量减轻的效果。

121.图5是本技术实施例1微镜装置工作时的示意图。由图可见,工作时,光束由微镜装置的背面入射,照射可动镜面121背部的金属反射层160。可动镜面121在驱动信号的控制下进行运动,同时将背面入射的光束反射,从而实现对光束的空间调制。

122.图6是制造本发明微镜装置的工艺流程示意图

123.如图6(a)所示,对即将进行刻蚀的soi圆片进行常规预处理,包括清洗、干燥等。本技术实施例采用单层soi圆片,包括第一器件层120、第一掩埋层150和单晶硅衬底层110,三

层结构由上至下依次堆叠。其中,第一掩埋层150为二氧化硅掩埋层,第一器件层120为单晶硅器件层,衬底层110为单晶硅衬底层,单晶硅器件层的厚度在10~100μm之间,二氧化硅掩埋层的厚度在0.1~3μm之间,单晶硅衬底层的厚度在100μm~1mm之间。除了单层soi圆片外,本发明微镜还可利用其他类型的单晶硅圆片进行制作。

124.如图6(b)所示,利用干法刻蚀工艺对第一器件层120进行第一次刻蚀,定义可动结构1和对位标记2。可动结构包括可动镜面121、驱动板123以及排布在两侧的可动梳齿结构122。同时,利用刻蚀的负载效应,在可动镜面和驱动板的中央区域形成减重部127,即大量cd较小的刻蚀腔洞。由于刻蚀的负载效应,在相同的刻蚀条件下,可动结构周围的单晶硅被完全刻蚀,暴露出底部的第一掩埋层150,而可动结构中部的单晶硅则未被完全刻穿。

125.如图6(c)所示,准备另一片单晶硅圆片(第二器件层130),并通过热氧化工艺在其表面形成一层致密的氧化膜(第二掩埋层140)。利用熔融键合工艺将第二器件层130与soi晶圆的第一器件层120键合成整体,然后对顶部的第二器件层130进行研磨抛光,使其厚度减小至设计值。

126.如图6(d)所示,对第二器件层130和第二掩埋层140进行干法刻蚀,暴露对位标记2。

127.如图6(e)所示,利用传统的干法刻蚀工艺对第二器件层130进行刻蚀,形成加固框架131和静梳齿结构132。

128.如图6(f)所示,通过溅射或蒸镀工艺,在第二器件层130和暴露的第一器件层120上淀积一层金属薄膜,并图形化,形成金属焊盘结构,即第一金属焊盘126和第二金属焊盘134。金属薄膜的材料为cr/au,厚度在20~200nm之间。由于晶圆表面布满深槽,需要使用厚胶光刻和显影工艺,并采用剥离工艺实现金属图形化。

129.如图6(g)所示,在整体晶圆的正面涂敷光刻胶(或者其他种类的有机聚合物),并固化形成保护层结构360。

130.如图6(h)所示,将整体晶圆倒扣,利用传统的干法刻蚀工艺或者湿法刻蚀工艺刻蚀soi晶圆的衬底层110,形成背腔结构111。

131.如图6(i)所示,去除正面的保护层结构360后,通过bhf湿法腐蚀工艺,去除第一掩埋层150和第二掩埋层140的裸露区域,释放可动结构,并形成通光区域。

132.如图6(j)所示,在整体晶圆的背部淀积一层金属薄膜。在可动镜面的背部形成的金属薄膜作为光束的金属反射层160,在衬底层底部形成的金属薄膜可用于后续的芯片焊接。金属薄膜的材料为ti/au,厚度在20~200nm之间。

133.实施例2:

134.可动结构设于第一器件层120上,加固框架131通过刻蚀形成于可动结构上;

135.与实施例1区别在于,如图7(a)所示,加固框架131设于第一器件层120上,加固框架131通过刻蚀第一器件层120形成于可动结构上;实现起加固作用的同时,减轻可动结构的整体质量。

136.如图7(b)所示,微镜装置的可动结构的下表面保持光洁平整,并通过金属蒸镀或溅射工艺镀有金属薄膜形成金属反射层160,材料为ti/au,厚度在20~200nm之间。

137.区别于实施例1,本技术实施例2微镜装置通过双层胶刻蚀工艺进行制作。通过一次干法刻蚀,在第一器件层120上形成具有不同刻蚀深度的器件层结构。器件层结构包括可

动镜面121、扭转轴124、驱动板123、可动梳齿结构122、加固框架125和减重部127。

138.本技术实施例2微镜装置的制备过程如下:

139.获取soi晶圆;对即将进行刻蚀的圆片进行常规预处理,包括清洗、干燥等。本技术实施例2采用单层soi圆片,包括第一器件层120、第一掩埋层150和单晶硅衬底层110,三层结构由上至下依次堆叠。其中,第一掩埋层150为二氧化硅掩埋层,第一器件层120为单晶硅器件层,衬底层110为单晶硅衬底层,单晶硅器件层的厚度在10~100μm之间,二氧化硅掩埋层的厚度在0.1~3μm之间,单晶硅衬底层的厚度在100μm~1mm之间。除了单层soi圆片外,本技术实施例提供的微镜还可利用其他类型的单晶硅圆片进行制作。

140.本技术实施例2中,器件层结构的制备采用双层胶刻蚀工艺,图8是本技术实施例2双层胶刻蚀工艺的示意图。

141.在soi晶圆的上表面旋涂负性光刻胶,进行第一次光刻,形成一层薄光刻胶层501;光刻显影后,薄光刻胶层801覆盖于定义的减重部处;

142.在soi晶圆的上表面旋涂正性光刻胶,进行第二次光刻,正性光刻胶的覆盖的局部区域与薄光刻胶层801覆盖的局部区域重叠形成一层厚光刻胶层802;如图8(a)所示。

143.对第一器件层120进行干法刻蚀处理,在第一器件层120上形成具有不同刻蚀深度的器件层结构并定义对位标记;器件层结构包括可动镜面121、驱动板123和可动梳齿结构122、加固框架131和减重部127,其中,加固框架131能够通过对减重部127的形貌、尺寸和排布范围进行设计形成于可动镜面121上;

144.本技术实施例中,减重部可以为刻蚀槽,刻蚀过程中,假设负胶的刻蚀选择比为n:1,厚度为a,则在负胶被完全消耗时,没有负胶遮盖的区域已经执行的刻蚀深度为n*a。继续刻蚀,直到第一器件层下方的第一掩埋层裸露。由于负胶在刻蚀初期的保护作用,用于减轻质量的刻蚀槽的刻蚀深度比第一器件层的厚度少n*a,没有达到第一掩埋层。通过设计并控制深槽的形貌,可在减轻可动结构质量的同时,制成具有加固作用的加固框架。如图8(b)所示。

145.获取第二器件层130,在第二器件层130上制备形成第二掩埋层140;将第二掩埋层140与第一器件层120键合,形成整体晶圆;

146.对第二掩埋层140与第二器件层130进行刻蚀处理,暴露对位标记2;对第二器件层130进行刻蚀处理,形成静梳齿结构132;

147.通过溅射或蒸镀工艺,在第二器件层130和暴露的第一器件层120上淀积一层金属薄膜,并图形化,形成金属焊盘结构,即第一金属焊盘126和第二金属焊盘134。金属薄膜的材料为cr/au,厚度在20~200nm之间。由于晶圆表面布满深槽,需要使用厚胶光刻和显影工艺,并采用剥离工艺实现金属图形化。

148.在整体晶圆的正面涂敷光刻胶(或者其他种类的有机聚合物),并固化形成保护层结构360。

149.将整体晶圆倒扣,利用传统的干法刻蚀工艺或者湿法刻蚀工艺刻蚀soi晶圆的衬底层110,形成背腔结构111。

150.去除正面的保护层结构360后,通过bhf湿法腐蚀工艺,去除第一掩埋层150和第二掩埋层140的裸露区域,释放可动结构,并形成通光区域。

151.在整体晶圆的背部淀积一层金属薄膜。在可动镜面的背部形成的金属薄膜作为光

束的金属反射层160,在衬底层底部形成的金属薄膜可用于后续的芯片焊接。金属薄膜的材料为ti/au,厚度在20~200nm之间。

152.实施例3:

153.可动结构设于第二器件层上:

154.区别于实施例1和实施例2,本技术实施例3所示的微镜装置的可动结构主要集成在第二器件层,加固框架通过对第二器件层刻蚀形成于可动结构上;

155.图9(a)是本技术实施例3微镜装置的正面的三维图。微镜装置包括1层单晶硅衬底层110和2层单晶硅器件层结构:第一器件层120和第二器件层130。第一器件层120和第二器件层130之间夹有第二掩埋层140,第一器件层120和衬底层110之间还夹有第一掩埋层150,用于保持各层之间电势相互独立。其中,第一掩埋层150和第二掩埋层140可以为二氧化硅掩埋层。其中,单晶硅器件层的厚度在10~100μm之间,二氧化硅掩埋层的厚度在0.1~3μm之间,单晶硅衬底层110的厚度在100μm~1mm之间。

156.第二器件层130上设置有可动镜面121、可动梳齿结构122、驱动板123、扭转轴124、固定锚点125、第一金属焊盘126。可动镜面121与驱动板123相连成整体,且驱动板123两侧排布有可动梳齿结构122。扭转轴124连接可动镜面121和固定锚点125,在运动时为可动结构提供弹簧恢复力。固定锚点125上还设置有第一金属焊盘126,用于实现与外部电路的电气互连。

157.其中,可动镜面121和驱动板结构123的上表面还设置有减重部127(刻蚀槽)。由于刻蚀槽的深度小于第二器件层130的厚度,因此,可动镜面121的背部依旧平整,如图9(b)所示。为增大光的反射率,可动镜面的背部还蒸镀或溅射有金属反射层160,材料为金或铝,厚度在20~200nm之间。

158.另外,可选地,通过设计和控制刻蚀槽的形貌、尺寸和排布范围,可以在可动镜面121的上表面形成加固框架131,在减轻可动结构质量的同时,起加固作用,进一步提升器件的性能。刻蚀槽可利用双层胶刻蚀工艺或刻蚀的负载效应进行制作。

159.第一器件层120上设置有电隔离槽133、第一金属焊盘134和静梳齿结构132。静梳齿结构132与可动梳齿结构122在水平方向上交错排布,但在垂直方向上位于不同的水平面,因此共同构成垂直梳齿对结构,用于驱动可动结构进行准静态运动。电隔离槽133将静梳齿结构132分隔成电势相互独立的两部分。除了图9(a)所示的分隔式电隔离槽外,还可采用填充式电隔离槽,通过在刻蚀槽内填充电绝缘物质以实现电绝缘。由于第一器件层120与第二器件层130之间夹有一层二氧化硅掩埋层,两层器件层之间电势独立,因此可动梳齿结构122与静梳齿结构132分别具有3个独立的电势。

160.衬底层110上设置有背腔结构111,为可动结构提供运动空间,同时暴露可动镜面121的背部的金属反射层160。

161.图9(b)是本技术实施例3微镜装置的背面的三维图。由图可见,微镜装置的可动结构的背面光洁平整。

162.图9(c)是本技术实施例3微镜装置工作时的示意图。由图可见,微镜装置的可动镜面121位于第二器件层130。工作时,光束由微镜装置的背面入射,照射可动镜面121背部的金属反射层160。可动镜面121在驱动信号的控制下进行运动,同时将背面入射的光束反射,从而实现对光束的空间调制。

163.图10本技术实施例3微镜装置的制备工艺流程示意图。

164.如图10(a)所示,对即将进行刻蚀的soi圆片进行常规预处理,包括清洗、干燥等。本技术实施例采用单层soi圆片,包括第一器件层120、第一掩埋层150和单晶硅衬底层110,三层结构依次堆叠。其中,第一掩埋层150为二氧化硅掩埋层,第一器件层120为单晶硅器件层,衬底层110为单晶硅衬底层,单晶硅器件层的厚度在10~100μm之间,二氧化硅掩埋层的厚度在0.1~3μm之间,单晶硅衬底层的厚度在100μm~1mm之间。除了单层soi圆片外,本发明微镜还可利用其他类型的单晶硅圆片进行制作。

165.如图10(b)所示,对第一器件层120进行干法刻蚀,直至底部的第一掩埋层150裸露,形成固定框架结构128和静梳齿结构132。静梳齿结构132排布在固定框架结构128上,并被电隔离槽133分隔。固定框架结构128还包含对位标记3。

166.如图10(c)所示,准备另一片单晶硅圆片(第二器件层130),并通过热氧化工艺在其表面形成一层致密的氧化膜(第二掩埋层)140。利用熔融键合工艺将单晶硅圆片130与soi晶圆的第一器件层120键合成整体,然后对顶部的单晶硅130进行研磨抛光,使其厚度减小至设计值。

167.如图10(d)所示,对第二器件层130和第二掩埋层140进行干法刻蚀,暴露对位标记3。

168.如图10(e)所示,依照对位标记,对键合成整体的晶圆进行干法刻蚀,直至可动结构周围的单晶硅被完全刻蚀,底部的第二掩埋层140裸露。当采用双层胶刻蚀工艺,在相同的刻蚀条件下,可动结构中部的单晶硅则未被完全刻穿。因此可通过一步干法刻蚀,在第二器件层130上同时形成可动结构和减重部127,减重部127为刻蚀槽,且刻蚀槽的刻蚀深度小于第二器件层130的厚度。可动结构包括可动镜面121,驱动板123,可动梳齿122。可选的,也可以利用刻蚀的负载效应进行加工。

169.如图10(f)所示,通过溅射或蒸镀工艺,在第二器件层130和暴露的第一器件层120上淀积一层金属薄膜,并图形化,形成第一金属焊盘126和第二金属焊盘134。金属薄膜的材料为cr/au,厚度在20~200nm之间。

170.如图10(g)所示,在整体晶圆的正面涂敷光刻胶,并固化形成保护层结构360。

171.如图10(h)所示,将整体晶圆倒扣,利用传统的干法刻蚀工艺或者湿法刻蚀工艺刻蚀soi晶圆的衬底层110,形成背腔结构111。

172.如图10(i)所示,将整体晶圆倒扣,利用传统的干法刻蚀工艺或者湿法刻蚀工艺刻蚀soi晶圆的衬底层110,形成背腔结构111,如图3(i)所示,去除正面的保护层结构360后,通过bhf湿法腐蚀工艺,去除第一掩埋层150和第二掩埋层140的裸露在外的区域,释放可动结构,并形成通光区域。

173.如图10(j)所示,在整体晶圆的背部淀积一层金属薄膜。在可动镜面的背部形成的金属薄膜作为光束的金属反射层160,在衬底层底部形成的金属薄膜可用于后续的芯片焊接。金属薄膜的材料为ti/au,厚度在20~200nm之间。

174.本发明微镜装置及制作方法,同样适用于设计并制作二维微镜装置。在一维微镜的基础上,通过设置额外的平衡结构和驱动结构,可以使可动镜面进行二维运动。本发明的减重部同样可通过刻蚀的负载效应或双层胶刻蚀工艺集成在二维微镜装置上,减轻可动结构的整体质量,保持谐振频率不变,增大准静态模式的运动幅度。因此,在设计和制作二维

微镜装置时,同样可以采用本发明微镜结构和制作方法,并不脱离本发明的保护范围。

175.以上仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。