1.本发明属于钛白废酸浓缩技术领域,尤其是一种硫酸法钛白废酸的浓缩净化方法。

背景技术:

2.硫酸法生产钛白粉具有生产成本低、适应性强、技术成熟等优点,是现有钛白粉生产方式中普遍采用的一种方法。硫酸法生产工艺每生产1t钛白粉,要产生6~8t硫酸浓度为20%~25%的废酸。钛白废酸的回收利用,是硫酸法钛白企业生存和发展的关键,这在一定程度上限制了硫酸法钛白粉的健康发展。随硫酸法钛白粉的发展,钛精矿资源的贫化及钛白粉市场竞争的加剧和硫酸法钛白粉技术的发展,钛白废酸的质量变差,废酸中的铁含量等杂质逐渐增加,现有钛白废酸浓缩方法越来越不能适应当前的钛白废酸质量,存在运行周期短,浓缩装置结垢和设备磨蚀严重,浓缩渣的游离酸含量升高等一系列问题。

技术实现要素:

3.本发明的目的是提供一种硫酸法钛白废酸的浓缩净化方法,该方法简单,低能耗,运行周期长,浓缩渣游离酸含量低。

4.一种硫酸法钛白废酸的浓缩净化方法,包括如下步骤:

5.1)将钛白废酸与浓缩后的钛白废酸按比例混合后分别加入第一预热器和第二预热器进行预热,且混合后酸中的铁和硫酸的浓度比为0.13:1~0.19:1;

6.2)将步骤1)中经第一预热器预热后的混合酸输送至第一加热装置进行加热后,输送至第一蒸发器进行蒸发,并控制第一蒸发器内硫酸浓度为50%~60%,第一蒸发器中温度为55℃~65℃,真空度为88kpa~95kpa;

7.3)将步骤1)中经第二预热器预热后的混合酸和步骤2)中得到的混合酸输送至第二加热装置进行加热,第二加热装置加热后,输送至第二蒸发器进行蒸发,并控制第二蒸发器内硫酸浓度为50%~60%,第二蒸发器中温度为110℃~120℃,真空度为45kpa~55kpa;

8.4)将步骤3)得到的混合酸输送至闪蒸蒸发器进行蒸发,闪蒸蒸发器内温度为55℃~65℃,真空度为88kpa~95kpa;

9.5)将步骤4)得到的混合酸通过隔膜压滤机,采用吹气压滤的方式进行分离,得到浓缩酸和浓缩渣,进料终点压力0.4mpa~0.8mpa,吹气压力0.5mpa~0.8mpa,压滤时间为10min~40min。

10.优选的,步骤1)中混合酸的铁和硫酸的浓度比为0.15:1~0.17:1。

11.优选的,步骤2)中,第一蒸发器中温度为58℃~62℃,真空度为90kpa~92kpa。

12.优选的,步骤3)中,第二蒸发器中温度为112℃~116℃,真空度为48kpa~52kpa。

13.优选的,步骤4)中,闪蒸蒸发器中温度为60℃~65℃,真空度为90kpa~92kpa。

14.优选的,步骤5)中,进料终点压力0.4mpa~0.6mpa,滤饼吹气压力0.6mpa~0.8mpa,压滤时间为20min~30min。

15.本发明还包括能够使该硫酸法钛白废酸的浓缩净化方法正常使用的其它步骤,均为本领域的常规技术手段。另外,本发明中未加限定的技术手段均采用本领域中的常规技术手段。

16.与现有技术相比,本发明的有益效果是:(1)通过双效浓缩和单效浓缩的结合,避免了双效浓缩装置易结垢,单效浓缩装置能耗高的缺点,实现钛白废酸的低成本,长周期运行;

17.(2)钛白废酸浓缩,浓缩料浆中浓缩渣量过多会导致设备磨蚀,过少会影响硫酸钙的结垢形式,控制适宜的铁和硫酸的浓度比,设备磨蚀极低且不会生成附壁块状的硫酸钙,而是生成砂粒状在料浆中存在的被浓缩渣包裹的粒状硫酸钙固相物,有效地避免了硫酸钙在器壁上的结垢,延长了废酸浓缩装置的运行时间;

18.(3)钛白废酸浓缩过程中,随酸浓提高,浓缩渣的结晶形貌变差,通过强化过滤分离手段来降低浓缩渣的游离酸含量,从而提高废酸的循环利用率和浓缩渣的质量。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

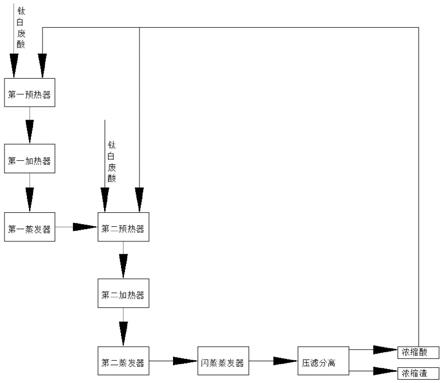

20.图1是本发明的浓缩净化方法的流程图;

21.图2是钛白废酸浓缩结垢物的x射线衍射图;

22.图3是钛白废酸中钙铁含量随硫酸浓度变化趋势图。

具体实施方式

23.下面结合具体实施例对本发明进行清楚地描述,在此处的描述仅仅用来解释本发明,但并不作为对本发明的限定。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

24.如图1所示,一种硫酸法钛白废酸的浓缩净化方法,包括如下步骤:

25.1)将钛白废酸与浓缩后的钛白废酸按比例混合后分别加入第一预热器和第二预热器进行预热,且混合后酸中的铁和硫酸的浓度比为0.13:1~0.19:1;

26.2)将步骤1)中经第一预热器预热后的混合酸输送至第一加热装置进行加热后,输送至第一蒸发器进行蒸发,并控制第一蒸发器内硫酸浓度为50%~60%,第一蒸发器中温度为55℃~65℃,真空度为88kpa~95kpa;

27.3)将步骤1)中经第二预热器预热后的混合酸和步骤2)中得到的混合酸输送至第二加热装置进行加热,第二加热装置加热后,输送至第二蒸发器进行蒸发,并控制第二蒸发器内硫酸浓度为50%~60%,第二蒸发器中温度为110℃~120℃,真空度为45kpa~55kpa;

28.4)将步骤3)得到的混合酸输送至闪蒸蒸发器进行蒸发,闪蒸蒸发器内温度为55℃~65℃,真空度为88kpa~95kpa;

29.5)将步骤4)得到的混合酸通过隔膜压滤机,采用吹气压滤的方式进行分离,得到浓缩酸和浓缩渣,进料终点压力0.4mpa~0.8mpa,吹气压力0.5mpa~0.8mpa,压滤时间为10min~40min。

30.步骤1)中混合酸的铁和硫酸的浓度比为0.15:1~0.17:1。

31.步骤2)中,第一蒸发器中温度为58℃~62℃,真空度为90kpa~92kpa。

32.步骤3)中,第二蒸发器中温度为112℃~116℃,真空度为48kpa~52kpa。

33.步骤4)中,闪蒸蒸发器中温度为60℃~65℃,真空度为90kpa~92kpa。

34.步骤5)中,进料终点压力0.4mpa~0.6mpa,滤饼吹气压力0.6mpa~0.8mpa,压滤时间为20min~30min。

35.如图2~3所示,钛白废酸浓缩随硫酸浓度的升高,废酸中以铁为代表杂质硫酸盐杂质呈降低趋势,但浓缩渣的结晶形貌越来越差,硫酸浓度过高会导致浓缩料浆过滤困难,浓缩渣的游离酸含量较高,适宜的浓缩酸硫酸浓度50%~65%,钛白废酸的浓缩回用综合成本最低。钛白废酸浓缩过程,主要是浓缩系统结垢物质导致运行周期较短,清洗困难,结垢物质的主要物质组成是无水硫酸钙;钛白废酸中的硫酸钙随酸浓度呈v型分布,而硫酸钙溶解度随温度又呈倒v型分布,在浓缩过程基本上又存在换热面,故废酸浓缩结垢是不可避免的,只能尽量减缓硫酸钙的结垢,延长运行周期,适宜的浓缩酸硫酸浓度为50%~60%;此外钛白废酸中杂质也会影响浓缩料浆的过滤,浓缩酸浓度过高,浓缩酸冷却后会析出白色沉淀,沉淀为带不定结晶水的酸性硫酸铝,故需确保过滤温度在55℃以上和适宜的硫酸浓度50%~65%;综上所述,适宜的硫酸浓度为50%~60%,温度55℃~65℃。

36.实施例1

37.1)将硫酸浓度为23.8%,铁含量4.73%的钛白废酸与硫酸浓度为52%,铁含量为0.42%的浓缩后的钛白废酸按质量比1:0.34混合后分别加入第一预热器和第二预热器进行预热,且混合后酸中的铁和硫酸的浓度比为0.15:1;

38.2)将步骤1)中经第一预热器预热后的混合酸输送至第一加热装置进行加热后,输送至第一蒸发器进行蒸发,并控制第一蒸发器内硫酸浓度为50%,第一蒸发器中温度为58℃,真空度为90kpa;

39.3)将步骤1)中经第二预热器预热后的混合酸和步骤2)中得到的混合酸输送至第二加热装置进行加热,第二加热装置加热后,输送至第二蒸发器进行蒸发,并控制第二蒸发器内硫酸浓度为50%,第二蒸发器中温度为112℃,真空度为50kpa;

40.4)将步骤3)得到的混合酸输送至闪蒸蒸发器进行蒸发,闪蒸蒸发器内温度为65℃,真空度为91kpa;

41.5)将步骤4)得到的混合酸通过隔膜压滤机,采用吹气压滤的方式进行分离,得到浓缩酸和浓缩渣,进料终点压力0.4mpa,吹气压力0.6mpa,压滤时间为20min。

42.本实施例中,强制循环泵的压力变化达到0.05mpa的时间为21天,设备检查,无磨蚀现象,压滤分离后的浓缩渣游离硫酸含量12.8%。

43.实施例2

44.1)将硫酸浓度为23.8%,铁含量4.73%的钛白废酸与硫酸浓度为62%,铁含量为0.12%的浓缩后的钛白废酸按质量比1:0.17混合后分别加入第一预热器和第二预热器进行预热,且混合后酸中的铁和硫酸的浓度比为0.17;

45.2)将步骤1)中经第一预热器预热后的混合酸输送至第一加热装置进行加热后,输送至第一蒸发器进行蒸发,并控制第一蒸发器内硫酸浓度为60%,第一蒸发器中温度为62℃,真空度为91kpa;

46.3)将步骤1)中经第二预热器预热后的混合酸和步骤2)中得到的混合酸输送至第

二加热装置进行加热,第二加热装置加热后,输送至第二蒸发器进行蒸发,并控制第二蒸发器内硫酸浓度为60%,第二蒸发器中温度为116℃,真空度为48kpa;

47.4)将步骤3)得到的混合酸输送至闪蒸蒸发器进行蒸发,闪蒸蒸发器内温度为60℃,真空度为90kpa;

48.5)将步骤4)得到的混合酸通过隔膜压滤机,采用吹气压滤的方式进行分离,得到浓缩酸和浓缩渣,进料终点压力0.6mpa,吹气压力0.8mpa,压滤时间为30min。

49.本实施例中,强制循环泵的压力变化达到0.05mpa的时间为26天,设备检查,无磨蚀现象,压滤分离后的浓缩渣游离硫酸含量12.2%。

50.实施例3

51.1)将硫酸浓度为23.8%,铁含量4.73%的钛白废酸与硫酸浓度为57%,铁含量为0.20%的浓缩后的钛白废酸按质量比1:0.25混合后分别加入第一预热器和第二预热器进行预热,且混合后酸中的铁和硫酸的浓度比为0.16;

52.2)将步骤1)中经第一预热器预热后的混合酸输送至第一加热装置进行加热后,输送至第一蒸发器进行蒸发,并控制第一蒸发器内硫酸浓度为55%,第一蒸发器中温度为60℃,真空度为92kpa;

53.3)将步骤1)中经第二预热器预热后的混合酸和步骤2)中得到的混合酸输送至第二加热装置进行加热,第二加热装置加热后,输送至第二蒸发器进行蒸发,并控制第二蒸发器内硫酸浓度为55%,第二蒸发器中温度为114℃,真空度为52kpa;

54.4)将步骤3)得到的混合酸输送至闪蒸蒸发器进行蒸发,闪蒸蒸发器内温度为65℃,真空度为90kpa;

55.5)将步骤4)得到的混合酸通过隔膜压滤机,采用吹气压滤的方式进行分离,得到浓缩酸和浓缩渣,进料终点压力0.5mpa,吹气压力0.8mpa,压滤时间为30min。

56.本实施例中,强制循环泵的压力变化达到0.05mpa的时间为31天,设备检查,无磨蚀现象,压滤分离后的浓缩渣游离硫酸含量10.6%。

57.对比例

58.1)将硫酸浓度为23.8%,铁含量4.73%的钛白废酸分别加入第一预热器和第二预热器进行预热;

59.2)将步骤1)中经第一预热器预热后的混合酸输送至第一加热装置进行加热后,输送至第一蒸发器进行蒸发,并控制第一蒸发器内硫酸浓度为40%,第一蒸发器中温度为58℃,真空度为91kpa;

60.3)将步骤1)中经第二预热器预热后的混合酸和步骤2)中得到的混合酸输送至第二加热装置进行加热,第二加热装置加热后,输送至第二蒸发器进行蒸发,并控制第二蒸发器内硫酸浓度为53%,第二蒸发器中温度为116℃,真空度为50kpa;

61.4)将步骤3)得到的混合酸输送至闪蒸蒸发器进行蒸发,闪蒸蒸发器内温度为60℃,真空度为91kpa;

62.5)将步骤4)得到的混合酸通过常规板框压滤机分离,得到浓缩酸和浓缩渣,进料终点压力0.6mpa,吹气压力0.6mpa,压滤时间为30min。

63.该对比例中,强制循环泵的压力变化达到0.05mpa的时间为7天,设备检查,二效循环泵叶轮有明显磨蚀现象,浓缩渣游离硫酸含量17.3%。

64.以上已经描述了本发明的实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的实施例。在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。