1.本发明涉及耐磨耐火材料技术领域,尤其涉及一种垃圾焚烧炉用抗侵蚀型浇注料及其制备工艺。

背景技术:

2.垃圾焚烧炉是焚烧处理垃圾的设备,垃圾在炉膛内燃烧,变为废气进入二次燃烧室,在燃烧器的强制燃烧下燃烧完全,再进入喷淋式除尘器,除尘后经烟囱排入大气。垃圾焚烧炉由垃圾前处理系统、焚烧系统、烟雾生化除尘系统及煤气发生炉四大系统组成,集自动送料、分筛、烘干、焚烧、清灰、除尘、自动化控制于一体。

3.垃圾焚烧炉是常用于医疗及生活废品、动物无害化处理方面的一种无害化处理设备。其原理是利用煤、燃油、燃气等燃料的燃烧,将要处理的物体进行高温焚毁碳化,以达到消毒处理的目的。

4.垃圾焚烧炉内衬使用耐火浇注料,如果是长时间工作环境下,就会受到焚烧危废物的酸性侵蚀及热磨损,一般的耐火浇注料会产生大面积分层剥落,脱落层会将焊接的锚固钉裸露在外。同就是窑中后梁圈部位也受到废弃物的热应力及热磨损冲蚀损坏,造成环层掉转脱落。

5.垃圾焚烧以化学和生活废弃物、医疗废弃物等有机废物为主,焚烧的危废物中多含有硫及氯等有害成分。危险废物焚烧时的温度最高可达800~1300℃,烟气很容易和焚烧炉内衬中使用的耐火浇注料中产生溶液反应,低熔点聚合物结合的腐蚀会导致耐火浇注料的结合强度丧失,没有结合强度的耐火浇注料在物料运动摩擦带动下,表面脱落,减短使用寿命。

6.目前的垃圾焚烧炉的浇注料成分单一,且制备工艺较为简单,施工后形成的焚烧炉内衬容易被烟气侵蚀,进而导致内衬开裂,最终导致焚烧炉的结构被破坏,造成后期维修等困难。

技术实现要素:

7.为解决上述技术问题,本发明提供了一种垃圾焚烧炉用抗侵蚀型浇注料及其使用方法。

8.本发明的技术要点为:

9.一种垃圾焚烧炉用抗侵蚀型浇注料,主要包括以下重量份原料:尖晶石3

‑

8份、碳化硅8

‑

12份、氧化硅20

‑

25份、钢纤维5

‑

7份、加玛钛铝4

‑

6份、高铝矾土熟料25

‑

35份、粘黏剂4

‑

8份、球形铁素体不锈钢5

‑

7份、结合剂75

‑

90份。

10.进一步的,所述尖晶石中含有mg

2

、fe

2

和al

3

,且mg

2

、fe

2

和al

3

的含量比例为3∶1∶5,尖晶石中的al

3

可提高尖晶石的抗侵蚀性能,并加以mg

2

提高尖晶石的硬度,即耐磨性能,fe

2

可提高尖晶石结构的稳定性。

11.进一步的,所述加玛钛铝的密度为:3

‑

4g/cm3,密度越低,气孔越少,抗渣性能越

好。

12.进一步的,所述结合剂的成分为:硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3,且硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3的质量比为4∶2∶2∶7,提高浇注料的抗侵蚀型和流动性。

13.进一步的,所述球形铁素体不锈钢是通过铁素体不锈钢经过真空熔炼后,将熔炼好的铁素体不锈钢熔液经过雾化喷头喷出,迅速冷却形成的球形铁素体不锈钢,且其径粒为:0.8

‑

1.2mm,铁素体不锈钢在真空熔炼工程中,加入金属铬一起熔炼混合,使制备出的铁素体不锈钢中铬元素含量达到35

‑

45wt%,铬元素具有较强的化学性能,具有较强的抗氧化性能和耐热性。

14.进一步的,一种垃圾焚烧炉用抗侵蚀型浇注料的制备方法,主要包括以下步骤:

15.s1材料预备加工

16.将尖晶石放入粉碎机内研磨粉碎,得到径粒为1

‑

3mm的尖晶石颗粒,将碳化硅和氧化硅分别粉碎,得到径粒为0.05

‑

0.08mm的碳化硅粉末和氧化硅粉末,将钢纤维进行加工,使其长径比为:120

‑

180,将加玛钛铝进行加工,使加玛钛铝被分割成多根半径为0.5

‑

0.8mm的加玛钛铝条;

17.s2材料初次混合加工

18.将尖晶石颗粒、碳化硅粉末、氧化硅粉末混合后,放置于坩埚炉内,设置加热温度为:1400

‑

1600℃进行焙烧,并通过空气气氛炉对坩埚炉进行保护,得到第一焙烧料,使第一焙烧料放置收集板上,并常温冷却至10

‑

25℃,将冷却后第一焙烧料进行研磨混合,得到第一混合焙烧料,氧化硅可作为促流剂,提高浇注料的流动性,并且尖晶石和碳化硅可提浇注料的抗渣性,从而提高浇注料的耐腐蚀性能;

19.s3材料二次混合加工

20.将制备好的第一混合焙烧料放置坩埚炉内,并将钢纤维和球形铁素体不锈钢加入坩埚炉内,使钢纤维、球形铁素体不锈钢和第一混合焙烧料初步混合,将坩埚关闭后,开始第二次焙烧,设置焙烧温度为:1350

‑

1450℃,并通过空气气氛炉对坩埚炉进行保护,焙烧25

‑

45min,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,静置10

‑

15min后,将坩埚炉冷却至10

‑

25℃,得到第二焙烧料,将第二焙烧料研磨粉碎后和高铝矾土熟料混合,制得第二焙烧混合料;

21.s4材料最终混合加工

22.将第二焙烧混合料放入干燥箱内,设置干燥温度为35

‑

50℃进行干燥,干燥时间设置为8

‑

15min,将干燥后的第二焙烧混合料加入粘黏剂进行搅拌混合,搅拌5

‑

8min后加入结合剂,继续碾磨混合10

‑

15min,制得目数为200

‑

280之间的浇注料,将浇注料等分包装用以施工。

23.更进一步的,s2中,焙烧时间为35

‑

55min,此时间段内,可去除除去尖晶石、碳化硅内部杂质,提升物料的纯度,从而提高浇注料的耐热性能和耐侵蚀性能。

24.更进一步的,s3中,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,设置温度800

‑

950℃,保持温度10

‑

15min,加玛钛铝的熔点较低,最后加入加玛钛铝可使物料的颗粒表面附有一层加玛钛铝膜,提高浇注料的耐侵蚀性能。

25.更进一步的,在s3中,将坩埚炉保持温度10

‑

15min后,通过液氮冷却的方式进行骤

冷,使坩埚炉的温度迅速冷却至10

‑

25℃,迅速冷却使加玛钛铝迅速固化,包裹浇注料颗粒,更快的形成加玛钛铝薄膜。

26.更进一步的,在s4中,干对第二焙烧混合料进行干燥的同时,通过播撒机对第二焙烧混合料进行播撒,提高干燥速率。

27.与现有技术相比,本发明的有益效果在于:

28.第一,本发明通过在浇注料成分内加入钢纤维、碳化硅大大提高浇注料的耐磨性能,并在浇注料成分内添加加玛钛铝提高抗侵蚀性能,并通过球形的铁素体不锈钢进一步提高浇注料的抗氧化性和抗侵蚀性能。

29.第二,本发明通过分批次地的将尖晶石颗粒、碳化硅粉末、氧化硅粉末混合后,放置于坩埚炉内进行焙烧,得到第一焙烧料,并于常温冷却至10

‑

25℃后进行研磨混合,得到第一混合焙烧料,再将钢纤维和球形铁素体不锈钢加入坩埚炉内,使钢纤维、球形铁素体不锈钢和第一混合焙烧料初步混合,将坩埚关闭后,开始第二次焙烧,焙烧后,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,设置温度800

‑

950℃,保持温度10

‑

15min,并通过液氮冷却的方式进行骤冷,使坩埚炉的温度迅速冷却,使浇注料颗粒的表面附着加玛钛铝薄膜,从而大幅度提高浇注料的抗侵蚀性能。

具体实施方式

30.实施例1:

31.一种垃圾焚烧炉用抗侵蚀型浇注料,主要包括以下重量份原料:尖晶石3份、碳化硅12份、氧化硅25份、钢纤维7份、加玛钛铝6份、高铝矾土熟料35份、粘黏剂4份、球形铁素体不锈钢5份、结合剂75份。

32.所述尖晶石中含有mg

2

、fe

2

和al

3

,且mg

2

、fe

2

和al

3

的含量比例为3∶1∶5。

33.所述加玛钛铝的密度为:3g/cm3。

34.所述结合剂的成分为:硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3,且硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3的质量比为4∶2∶2∶7。

35.所述球形铁素体不锈钢是通过铁素体不锈钢经过真空熔炼后,将熔炼好的铁素体不锈钢熔液经过雾化喷头喷出,迅速冷却形成的球形铁素体不锈钢,且其径粒为:0.8mm,铁素体不锈钢在真空熔炼工程中,加入金属铬一起熔炼混合,使制备出的铁素体不锈钢中铬元素含量达到35%。

36.一种垃圾焚烧炉用抗侵蚀型浇注料的制备方法,主要包括以下步骤:

37.s1材料预备加工

38.将尖晶石放入粉碎机内研磨粉碎,得到径粒为1

‑

2mm的尖晶石颗粒,将碳化硅和氧化硅分别粉碎,得到径粒为0.05

‑

0.06mm的碳化硅粉末和氧化硅粉末,将钢纤维进行加工,使其长径比为120,将加玛钛铝进行加工,使加玛钛铝被分割成多根半径为0.5mm的加玛钛铝条;

39.s2材料初次混合加工

40.将尖晶石颗粒、碳化硅粉末、氧化硅粉末混合后,放置于坩埚炉内,设置加热温度为:1400℃进行焙烧,并通过空气气氛炉对坩埚炉进行保护,得到第一焙烧料,使第一焙烧料放置收集板上,并常温冷却至10℃,将冷却后第一焙烧料进行研磨混合,得到第一混合焙

烧料;

41.s3材料二次混合加工

42.将制备好的第一混合焙烧料放置坩埚炉内,并将钢纤维和球形铁素体不锈钢加入坩埚炉内,使钢纤维、球形铁素体不锈钢和第一混合焙烧料初步混合,将坩埚关闭后,开始第二次焙烧,设置焙烧温度为:1350℃,并通过空气气氛炉对坩埚炉进行保护,焙烧25min,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,静置10min后,将坩埚炉冷却至10℃,得到第二焙烧料,将第二焙烧料研磨粉碎后和高铝矾土熟料混合,制得第二焙烧混合料;

43.s4材料最终混合加工

44.将第二焙烧混合料放入干燥箱内,设置干燥温度为35℃进行干燥,干燥时间设置为8min,将干燥后的第二焙烧混合料加入粘黏剂进行搅拌混合,搅拌5min后加入结合剂,继续碾磨混合10min,制得目数为200

‑

280之间的浇注料,将浇注料等分包装用以施工。

45.s2中,焙烧时间为35min。

46.在s4中,干对第二焙烧混合料进行干燥的同时,通过播撒机对第二焙烧混合料进行播撒。

47.实施例2:

48.与所述实施例1不同之处在于

49.一种垃圾焚烧炉用抗侵蚀型浇注料,主要包括以下重量份原料:尖晶石5份、碳化硅9份、氧化硅22份、钢纤维6份、加玛钛铝5份、高铝矾土熟料28份、粘黏剂6份、球形铁素体不锈钢6份、结合剂80份。

50.所述尖晶石中含有mg

2

、fe

2

和al

3

,且mg

2

、fe

2

和al

3

的含量比例为3∶1∶5。

51.所述加玛钛铝的密度为:3.2g/cm3。

52.所述结合剂的成分为:硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3,且硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3的质量比为4∶2∶2∶7。

53.所述球形铁素体不锈钢是通过铁素体不锈钢经过真空熔炼后,将熔炼好的铁素体不锈钢熔液经过雾化喷头喷出,迅速冷却形成的球形铁素体不锈钢,且其径粒为:1mm,铁素体不锈钢在真空熔炼工程中,加入金属铬一起熔炼混合,使制备出的铁素体不锈钢中铬元素含量达到40%。

54.一种垃圾焚烧炉用抗侵蚀型浇注料的制备方法,主要包括以下步骤:

55.s1材料预备加工

56.将尖晶石放入粉碎机内研磨粉碎,得到径粒为1

‑

1.5mm的尖晶石颗粒,将碳化硅和氧化硅分别粉碎,得到径粒为0.06

‑

0.07mm的碳化硅粉末和氧化硅粉末,将钢纤维进行加工,使其长径比为150,将加玛钛铝进行加工,使加玛钛铝被分割成多根半径为0.7mm的加玛钛铝条;

57.s2材料初次混合加工

58.将尖晶石颗粒、碳化硅粉末、氧化硅粉末混合后,放置于坩埚炉内,设置加热温度为:1500℃进行焙烧,并通过空气气氛炉对坩埚炉进行保护,得到第一焙烧料,使第一焙烧料放置收集板上,并常温冷却至20℃,将冷却后第一焙烧料进行研磨混合,得到第一混合焙烧料;

59.s3材料二次混合加工

60.将制备好的第一混合焙烧料放置坩埚炉内,并将钢纤维和球形铁素体不锈钢加入坩埚炉内,使钢纤维、球形铁素体不锈钢和第一混合焙烧料初步混合,将坩埚关闭后,开始第二次焙烧,设置焙烧温度为:1400℃,并通过空气气氛炉对坩埚炉进行保护,焙烧30min,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,静置15min后,将坩埚炉冷却至20℃,得到第二焙烧料,将第二焙烧料研磨粉碎后和高铝矾土熟料混合,制得第二焙烧混合料;

61.s4材料最终混合加工

62.将第二焙烧混合料放入干燥箱内,设置干燥温度为40℃进行干燥,干燥时间设置为12min,将干燥后的第二焙烧混合料加入粘黏剂进行搅拌混合,搅拌7min后加入结合剂,继续碾磨混合13min,制得目数为200

‑

280之间的浇注料,将浇注料等分包装用以施工。

63.s2中,焙烧时间为45min。

64.在s4中,干对第二焙烧混合料进行干燥的同时,通过播撒机对第二焙烧混合料进行播撒。

65.实施例3:

66.与所述实施例2不同之处在于

67.一种垃圾焚烧炉用抗侵蚀型浇注料,主要包括以下重量份原料:尖晶石8份、碳化硅12份、氧化硅20份、钢纤维7份、加玛钛铝6份、高铝矾土熟料35份、粘黏剂8份、球形铁素体不锈钢7份、结合剂85份。

68.所述尖晶石中含有mg

2

、fe

2

和al

3

,且mg

2

、fe

2

和al

3

的含量比例为3∶1∶5。

69.所述加玛钛铝的密度为:3.5g/cm3。

70.所述结合剂的成分为:硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3,且硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3的质量比为4∶2∶2∶7。

71.所述球形铁素体不锈钢是通过铁素体不锈钢经过真空熔炼后,将熔炼好的铁素体不锈钢熔液经过雾化喷头喷出,迅速冷却形成的球形铁素体不锈钢,且其径粒为:1.2mm,铁素体不锈钢在真空熔炼工程中,加入金属铬一起熔炼混合,使制备出的铁素体不锈钢中铬元素含量达到45%。

72.一种垃圾焚烧炉用抗侵蚀型浇注料的制备方法,主要包括以下步骤:

73.s1材料预备加工

74.将尖晶石放入粉碎机内研磨粉碎,得到径粒为2

‑

3mm的尖晶石颗粒,将碳化硅和氧化硅分别粉碎,得到径粒为0.07

‑

0.08mm的碳化硅粉末和氧化硅粉末,将钢纤维进行加工,使其长径比为180,将加玛钛铝进行加工,使加玛钛铝被分割成多根半径为0.8mm的加玛钛铝条;

75.s2材料初次混合加工

76.将尖晶石颗粒、碳化硅粉末、氧化硅粉末混合后,放置于坩埚炉内,设置加热温度为:1600℃进行焙烧,并通过空气气氛炉对坩埚炉进行保护,得到第一焙烧料,使第一焙烧料放置收集板上,并常温冷却至25℃,将冷却后第一焙烧料进行研磨混合,得到第一混合焙烧料;

77.s3材料二次混合加工

78.将制备好的第一混合焙烧料放置坩埚炉内,并将钢纤维和球形铁素体不锈钢加入坩埚炉内,使钢纤维、球形铁素体不锈钢和第一混合焙烧料初步混合,将坩埚关闭后,开始第二次焙烧,设置焙烧温度为:1450℃,并通过空气气氛炉对坩埚炉进行保护,焙烧45min,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,静置15min后,将坩埚炉冷却至25℃,得到第二焙烧料,将第二焙烧料研磨粉碎后和高铝矾土熟料混合,制得第二焙烧混合料;

79.s4材料最终混合加工

80.将第二焙烧混合料放入干燥箱内,设置干燥温度为50℃进行干燥,干燥时间设置为15min,将干燥后的第二焙烧混合料加入粘黏剂进行搅拌混合,搅拌8min后加入结合剂,继续碾磨混合15min,制得目数为200

‑

220之间的浇注料,将浇注料等分包装用以施工。

81.s2中,焙烧时间为55min。

82.在s4中,干对第二焙烧混合料进行干燥的同时,通过播撒机对第二焙烧混合料进行播撒。

83.实施例4:

84.与所述实施例3不同之处在于

85.一种垃圾焚烧炉用抗侵蚀型浇注料,主要包括以下重量份原料:尖晶石5份、碳化硅10份、氧化硅25份、钢纤维7份、加玛钛铝6份、高铝矾土熟料35份、粘黏剂8份、球形铁素体不锈钢5份、结合剂90份。

86.所述尖晶石中含有mg

2

、fe

2

和al

3

,且mg

2

、fe

2

和al

3

的含量比例为3∶1∶5。

87.所述加玛钛铝的密度为:4g/cm3。

88.所述结合剂的成分为:硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3,且硅酸钠、碳酸钙水泥、铝酸钙水泥、ρ

‑

al2o3的质量比为4∶2∶2∶7。

89.所述球形铁素体不锈钢是通过铁素体不锈钢经过真空熔炼后,将熔炼好的铁素体不锈钢熔液经过雾化喷头喷出,迅速冷却形成的球形铁素体不锈钢,且其径粒为:1mm,铁素体不锈钢在真空熔炼工程中,加入金属铬一起熔炼混合,使制备出的铁素体不锈钢中铬元素含量达到45%。

90.一种垃圾焚烧炉用抗侵蚀型浇注料的制备方法,主要包括以下步骤:

91.s1材料预备加工

92.将尖晶石放入粉碎机内研磨粉碎,得到径粒为1

‑

2mm的尖晶石颗粒,将碳化硅和氧化硅分别粉碎,得到径粒为0.05

‑

0.06mm的碳化硅粉末和氧化硅粉末,将钢纤维进行加工,使其长径比为180,将加玛钛铝进行加工,使加玛钛铝被分割成多根半径为0.5mm的加玛钛铝条;

93.s2材料初次混合加工

94.将尖晶石颗粒、碳化硅粉末、氧化硅粉末混合后,放置于坩埚炉内,设置加热温度为:1450℃进行焙烧,并通过空气气氛炉对坩埚炉进行保护,得到第一焙烧料,使第一焙烧料放置收集板上,并常温冷却至15℃,将冷却后第一焙烧料进行研磨混合,得到第一混合焙烧料;

95.s3材料二次混合加工

96.将制备好的第一混合焙烧料放置坩埚炉内,并将钢纤维和球形铁素体不锈钢加入

坩埚炉内,使钢纤维、球形铁素体不锈钢和第一混合焙烧料初步混合,将坩埚关闭后,开始第二次焙烧,设置焙烧温度为:1400℃,并通过空气气氛炉对坩埚炉进行保护,焙烧35min,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,静置12min后,将坩埚炉冷却至20℃,得到第二焙烧料,将第二焙烧料研磨粉碎后和高铝矾土熟料混合,制得第二焙烧混合料;

97.s4材料最终混合加工

98.将第二焙烧混合料放入干燥箱内,设置干燥温度为45℃进行干燥,干燥时间设置为12min,将干燥后的第二焙烧混合料加入粘黏剂进行搅拌混合,搅拌5min后加入结合剂,继续碾磨混合15min,制得目数为200

‑

210之间的浇注料,将浇注料等分包装用以施工。

99.s2中,焙烧时间为45min。

100.在s4中,干对第二焙烧混合料进行干燥的同时,通过播撒机对第二焙烧混合料进行播撒。

101.实施例5:

102.与所述实施例4不同之处在于

103.s3中,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,设置温度850℃,保持温度15min。

104.实施例6:

105.与所述实施例5不同之处在于

106.在s3中,将坩埚炉保持温度12min后,通过液氮冷却的方式进行骤冷,使坩埚炉的温度迅速冷却至20℃。

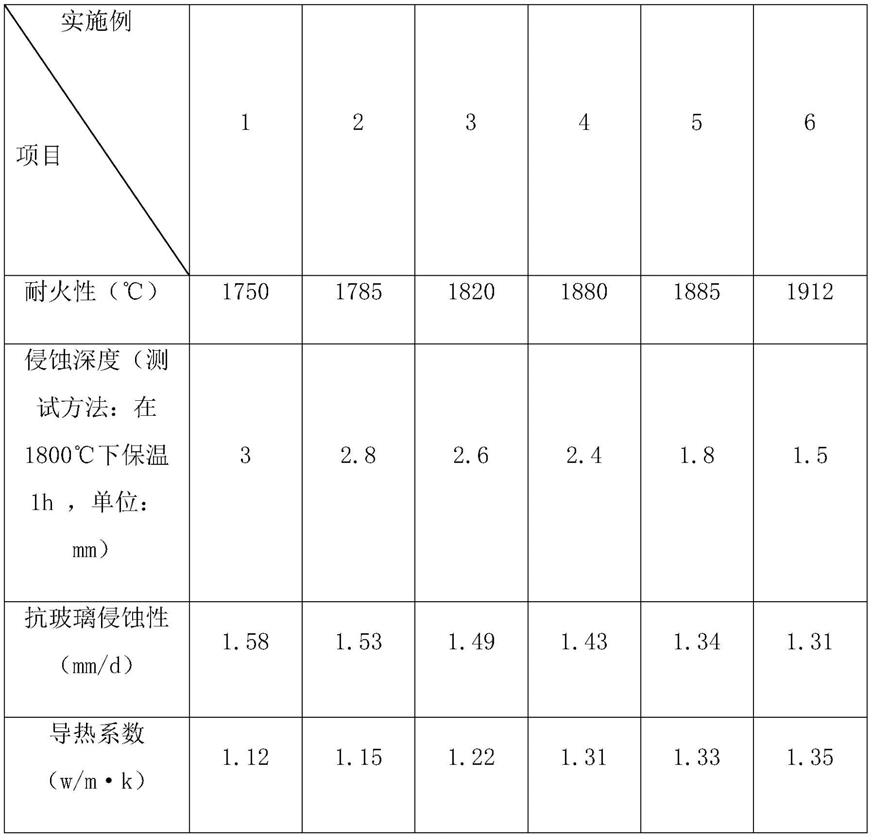

107.试验例:

108.通过对实施例1

‑

6制备出的浇注料应用施工后对其性能进行分析,得出实验数据如表1所示。

109.表1:实施例1

‑

6的浇注料施工后性能数据表

[0110][0111]

通过试验例得出的数据可以看出,本发明各个实施例制备出的浇注料,施工后均能形成性能较高的焚烧炉内衬,其中,实施例5在s3的工艺上进行了改进,将坩埚炉停止加热,向坩埚炉内加入加玛钛铝条,盖上坩埚炉后,设置温度850℃,保持温度15min,制备出的浇注料各项性能得到提升,尤其浇注料的耐侵蚀性能得到较大的提升,在实施例6的s3制备浇注料的工艺上,再次进行改进,将坩埚炉保持温度12min后,通过液氮冷却的方式进行骤冷,使坩埚炉的温度迅速冷却至20℃,使加玛钛铝快速冷却,形成保护膜,进一步的提升了浇筑料的各项性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。