1.一种高效快速沉锂生产电池级碳酸锂工艺,本发明属于湿法冶金技术领域,具体涉及锂盐生产技术领域。

背景技术:

2.以硫酸锂为原料,通过沉淀反应生产碳酸锂是目前电池级碳酸锂生产的主流工艺。硫酸锂沉淀生成碳酸锂是该过程至关重要的工序,亦是各大生产厂商研究的重点。

3.高温条件下,硫酸锂溶液与碳酸钠溶液反应沉淀得到碳酸锂粗品是常用工艺。沉淀过程中根据反应物的添加方式与加入顺序不同,所得碳酸锂粗品中硫酸根和钠离子杂质含量存在较大差异。碳酸锂沉淀结晶主要有正加法,平加法与反加法三种。即平加法:碳酸钠与硫酸锂同时加入反应器;正加法:先向反应器中加入硫酸锂溶液,再向溶液中加入碳酸钠溶液;反加法:先向反应器中加入碳酸钠溶液,再向反应器中加入硫酸锂溶液。经过研究表明,使用反加法进行碳酸锂沉淀结晶反应可以避免大量的硫酸钠随碳酸锂共结晶或者包覆于碳酸锂晶体中,可减少碳酸锂粗品中硫酸根和钠离子含量,得到优质的电池级碳酸锂产品。

4.反加法沉淀工艺虽然所产碳酸锂粗品品质优良。但是,该工艺为间歇过程,硫酸锂溶液需要缓慢地加入沉锂反应釜,滴加速度一般为2m3/h左右,硫酸锂加入完毕后,仍需要持续反应一段时间后才能出料。因此,整个沉锂工序耗时长,设备利用率低,生产效率低下。

技术实现要素:

5.本发明的目的在于:提供一种高效快速沉锂生产电池级碳酸锂工艺,以解决现有的沉锂工序耗时长,设备利用率低,生产效率低下的问题。

6.本发明采用的技术方案如下:

7.一种高效快速沉锂生产电池级碳酸锂工艺,包括如下步骤:

8.步骤1、同时向管道混合器中加入经预热至80

‑

90℃的碳酸钠清液与硫酸锂清液;

9.步骤2、将管道混合器中的碳酸锂浆料输送至沉锂反应釜进一步反应,同时使用蒸汽将料浆加热至95℃以上,连续出料;

10.步骤3、将沉锂反应釜中浆料输送至离心机,进行固液分离;

11.步骤4、将离心产生的碳酸锂粗品输送至沉锂再浆槽,并向沉锂再浆槽加入冷凝水形成浆料;

12.步骤5、将沉锂再浆槽中浆料输送至碳化反应釜,向碳化反应釜中通入co2进行反应,待碳化反应至浆料澄清后精密过滤器过滤抛渣,后将料液输送至热析反应釜;

13.步骤5中涉及到的化学反应为li2co3 co2 h2o=2lihco3;

14.步骤6、保持热析反应釜反应温度为95℃以上,保持30min;

15.步骤6中涉及到的化学反应为2lihco3=li2co3 co2 h2o;

16.步骤7、热析反应后,将料浆输送至离心机,离心固液分离,固体为碳酸锂热析粗

品;

17.步骤8、将碳酸锂热析粗品输送至热析再浆槽,并向热析再浆槽中加入冷凝水形成浆料;

18.步骤9、将浆料输送至热析搅洗釜,于95℃以上,保持10

‑

30min;

19.步骤10、搅洗后,将碳酸锂浆料输送至离心机进行固液分离,分离后的固体为碳酸锂湿品;

20.步骤11、将碳酸锂湿品干燥,粉碎后得到电池级碳酸锂。

21.本技术的技术方案中,同时向反应器内泵入硫酸锂清液和碳酸钠清液,使两种物料提前混合,实现了碳酸钠与硫酸锂的预反应,化学式为li2so4 na2co3=na2so4 li2co3,减少了碳酸锂沉淀反应的时间,提升了沉淀结晶设备的利用率,释放生产系统生产潜能;之后将管道混合器中的碳酸锂浆料输送至沉锂反应釜进一步反应,反应后固液分离,将离心产生的碳酸锂粗品加冷凝水形成浆料,将料浆输送至碳化反应釜,通入co2进行碳化反应并,过滤抛渣,后将料液输送至热析反应釜,热析反应后固液分离,分离后的碳酸锂热析粗品再形成浆料,再送至热析搅洗釜,搅洗后固液分离即的碳酸锂湿品,后干燥、粉碎得电池级碳酸锂,通过碳化

‑

热析工艺精制碳酸锂粗品,减少快速沉淀生产的碳酸锂中硫酸根和钠离子等可溶性杂质含量,使最终产品满足电池级碳酸锂品质。

22.优选的,步骤1中单位时间内以碳酸钠和硫酸锂物质量比为1

‑

1.2作为喷入量,即保证单位时间内碳酸钠与硫酸锂喷入量为n(na2co3):n(li2so4)=1

‑

1.2。

23.优选的,步骤3中固液分离后的固体为碳酸锂粗品,液体为一次沉锂母液,包括碳酸锂,硫酸钠和碳酸钠,涉及的化学反应为:li2so4 na2co3=na2so4 li2co3。

24.优选的,步骤4中浆料的固液比为s/v=18

‑

30。

25.优选的,步骤6中热析反应产生的co2输送至压缩机,压缩后返回co2系统。

26.优选的,步骤7中,固液分离后的液体为热析母液,包括碳酸锂和碳酸氢锂。

27.优选的,步骤8中浆料的固液比为s/v=3

‑

6。

28.优选的,步骤10中,固液分离后的液体为搅洗水,包括碳酸锂清液。

29.综上所述,由于采用了上述技术方案,本发明的有益效果是:

30.1、本发明中,同时向反应器内泵入硫酸锂清液和碳酸钠清液,使两种物料提前混合,实现了碳酸钠与硫酸锂的预反应,化学式为li2so4 na2co3=na2so4 li2co3,减少了碳酸锂沉淀反应的时间,提升了碳酸锂沉淀结晶设备的利用率,释放生产系统生产潜能;

31.2、本发明中,通过碳化

‑

热析工艺精制碳酸锂粗品,减少快速沉淀生产的碳酸锂中硫酸根和钠离子等杂质含量,使最终产品满足电池级碳酸锂品质。

附图说明

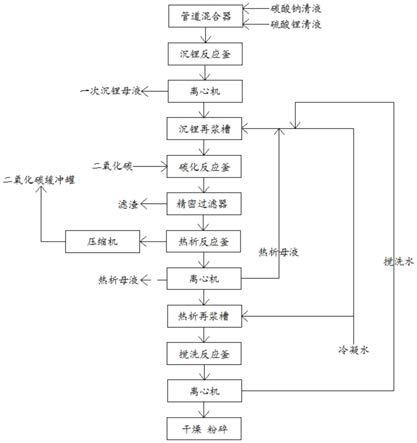

32.图1为本发明一种高效快速沉锂生产电池级碳酸锂工艺的流程图。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

34.实施例1

35.如图1所示,一种高效快速沉锂生产电池级碳酸锂工艺,包括如下步骤:

36.步骤1、向管道混合器中同时泵入li2o浓度为55g/l的硫酸锂清液和浓度为300g/l的碳酸钠清液(均预热至80℃),硫酸锂溶液流量为6.44m3/h;碳酸钠溶液流量为4.38m3/h;保持n(na2co3):n(li2so4)=1.05;

37.步骤2、将管道混合器中浆料输送至沉锂反应釜,通入蒸汽将浆料加热至95℃以上,连续出料;

38.步骤3、将沉锂反应釜中的浆料输送至离心机,进行固液分离;

39.步骤4、将离心产生的碳酸锂粗品输送至沉锂再浆槽,并向再浆槽中加入冷凝水形成浆料;浆料固液比例s/v=20;

40.步骤5、将沉锂再浆槽中浆料输送至碳化反应釜,向碳化反应釜中通入co2进行反应,待碳化反应至浆料澄清后过滤抛渣后,将料液输送至热析反应釜;

41.步骤6、保持热析反应釜反应温度为95℃以上,保持30min;热析反应产生的co2输送至压缩机,压缩之后返回co2系统;

42.步骤7、热析反应后,将料浆输送至离心机,采用离心进行固液分离;

43.步骤8、将碳酸锂热析粗品输送至热析再浆槽,并向再浆槽中加入冷凝水形成浆料;浆料固液比例s/v=3.5;

44.步骤9、将浆料输送至热析搅洗釜,于95℃以上,保持20min;

45.步骤10、搅洗后,将碳酸锂浆料输送至离心机进行固液分离;

46.步骤11、碳酸锂湿品,干燥,粉碎后得到电池级碳酸锂。

47.电池级碳酸锂主含量:99.60%;硫酸根:650ppm;钾:3.6ppm;钙:6.7ppm;其余指标均符合电池级碳酸锂要求。

48.实施例2

49.如图1所示,一种高效快速沉锂生产电池级碳酸锂工艺,包括如下步骤:

50.步骤1、向管道混合器中同时泵入li2o浓度为55g/l的硫酸锂清液和浓度为300g/l的碳酸钠清液(均预热至90℃),硫酸锂溶液流量为6.44m3/h;碳酸钠溶液流量为4.17m3/h;保持n(na2co3):n(li2so4)=1.0;

51.步骤2、将管道混合器中浆料输送至沉锂反应釜,通入蒸汽将浆料加热至95℃以上,连续出料;

52.步骤3、将沉锂反应釜中的浆料输送至离心机,进行固液分离;

53.步骤4、将离心产生的碳酸锂粗品输送至沉锂再浆槽,并向再浆槽中加入冷凝水形成浆料;浆料固液比例s/v=18;

54.步骤5、将沉锂再浆槽中浆料输送至碳化反应釜,向碳化反应釜中通入co2进行反应,待碳化反应至浆料澄清后过滤抛渣后,将料液输送至热析反应釜;

55.步骤6、保持热析反应釜反应温度为95℃以上,保持30min;热析反应产生的co2输送至压缩机,压缩之后返回co2系统;

56.步骤7、热析反应后,将料浆输送至离心机,采用离心进行固液分离;

57.步骤8、将碳酸锂热析粗品输送至热析再浆槽,并向再浆槽中加入冷凝水形成浆料;浆料固液比例s/v=3;

58.步骤9、将浆料输送至热析搅洗釜,于95℃以上,保持30min;

59.步骤10、搅洗后,将碳酸锂浆料输送至离心机进行固液分离;

60.步骤11、碳酸锂湿品,干燥,粉碎后得到电池级碳酸锂。

61.电池级碳酸锂主含量:99.66%;硫酸根:670ppm;钾:4.0ppm;钙:7.0ppm;其余指标均符合电池级碳酸锂要求。

62.实施例3

63.如图1所示,一种高效快速沉锂生产电池级碳酸锂工艺,包括如下步骤:

64.步骤1、向管道混合器中同时泵入li2o浓度为55g/l的硫酸锂清液和浓度为300g/l的碳酸钠清液(均预热至85℃),硫酸锂溶液流量为6.44m3/h;碳酸钠溶液流量为5.01m3/h;保持n(na2co3):n(li2so4)=1.2;

65.步骤2、将管道混合器中浆料输送至沉锂反应釜,通入蒸汽将浆料加热至95℃以上,连续出料;

66.步骤3、将沉锂反应釜中的浆料输送至离心机,进行固液分离;

67.步骤4、将离心产生的碳酸锂粗品输送至沉锂再浆槽,并向再浆槽中加入冷凝水形成浆料;浆料固液比例s/v=30;

68.步骤5、将沉锂再浆槽中浆料输送至碳化反应釜,向碳化反应釜中通入co2进行反应,待碳化反应至浆料澄清后过滤抛渣后,将料液输送至热析反应釜;

69.步骤6、保持热析反应釜反应温度为95℃以上,保持30min;热析反应产生的co2输送至压缩机,压缩之后返回co2系统;

70.步骤7、热析反应后,将料浆输送至离心机,采用离心进行固液分离;

71.步骤8、将碳酸锂热析粗品输送至热析再浆槽,并向再浆槽中加入冷凝水形成浆料;浆料固液比例s/v=6;

72.步骤9、将浆料输送至热析搅洗釜,于95℃以上,保持10min;

73.步骤10、搅洗后,将碳酸锂浆料输送至离心机进行固液分离;

74.步骤11、碳酸锂湿品,干燥,粉碎后得到电池级碳酸锂。

75.电池级碳酸锂主含量:99.70%;硫酸根:700ppm;钾:2.6ppm;钙:3.4ppm;其余指标均符合电池级碳酸锂要求。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。