1.本发明属于复合材料技术领域,特别是涉及一种石榴结构的复合材料及其制备方法。

背景技术:

2.现有材料,如金属、无机非金属、有机高分子等,在固态时一般为典型的晶体、多晶体、玻璃体,各种性能材料差异巨大。而复合材料多为合金化、或弥散集合体,合金化材料常具有全新的性能,弥散集合体亦多体现作分散液相的材料特征,对材料的性能改变有限。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的不足,并提供一种石榴结构的复合材料及其制备方法,该制备方法步骤简单,制备的石榴结构的复合材料具有明显的晶粒相和晶界相,具备良好的表面硬度、可抛光性及良好的抗摔性能。

4.为实现上述目的,本发明采用的技术方案为:

5.一种石榴结构的复合材料,包括晶粒相,包覆于所述晶粒相表面并填充于所述晶粒相之间的晶界相,所述晶粒相和所述晶界相的熔点不同,所述晶粒相与晶界相之间的质量比为:(2~12):1。

6.对上述技术方案的进一步改进是:

7.所述晶粒相由无机材料、有机高分子材料、金属材料中的一种或多种构成;所述晶界相由有机高分子材料、金属材料或无机材料中的任意一种或多种构成;且制备晶界相的材料的熔点低于制备晶粒相的材料的熔点。

8.所述晶界相的厚度为5~1500nm。

9.本发明还提供一种石榴结构的复合材料的制备方法,包括以下步骤:

10.将晶粒相粉体和晶界相粉体进行混合、成型后形成具有晶粒相和包覆于所述晶粒相表面并填充于所述晶粒相之间的晶界相的石榴结构;

11.所述述晶粒相粉体,包括无机粉体、有机高分子粉体、金属粉体;所述晶界相粉体,包括有机高分子粉体、金属粉体或无机粉体;所述晶粒相粉体的熔点高于所述晶界相粉体的熔点;

12.所述晶粒相粉体和晶界相粉体的质量比为(2~12):1。

13.进一步地,所述晶粒相粉体和晶界相粉体的质量比为(9~12):1。

14.进一步地,所述晶粒相粉体的中位粒径为20~5000nm。

15.进一步地,所述成型包括注塑成型、干压成型或流延成型方式中的任意一种。

16.进一步地,在所述成型步骤之前还可以增加烘干或干燥步骤。

17.进一步地,所述晶界相的厚度为5~1500nm。

18.进一步地,在所述成型步骤后还包括以下步骤:对已成型的石榴结构的复合材料进行进一步成型处理,所述进一步成型处理包括热压、等静压、微波处理、热轧、或热锻中的

一种或多种。

19.根据本发明的技术方案可知,本发明的石榴结构的复合材料具有明显的晶粒相和隔膜状的晶界相,可以充分发挥晶粒相和晶界相材料的性能。且晶粒相和晶界相可以使用性能差异较大的材料来制备,扩大了材料的设计范围。其材料性能极大地突破了晶界相性能的限制,与陶瓷材料相比,晶界相厚度较大,与弥散集合体材料相比,晶界相厚度较小,其材料性能得到优化。本发明的石榴结构的复合材料的制备方法,采用陶瓷粉体或陶瓷粉体和炭粉的混合物作为晶粒相的制备原料,而作为晶界相的制备原料可以是高分子化合物粉体、金属粉体或无机物粉体,晶粒相和晶界相二者之间的材料差异较大,且晶粒相粉体占整个复合材料的比例较大,而晶界相粉体材料的可选择性多,极大地扩大了材料设计的范围,可以有效发挥晶界相材料和晶粒相材料的性能,且其制备方法简单,生产成本低廉。

附图说明

20.图1为本发明实施例1至5的石榴结构的复合材料的制备方法的流程示意图。

21.图2为本发明实施例6和7的石榴结构的复合材料的制备方法的流程示意图。

22.图3为本发明实施例2制备的石榴结构的复合材料的抛光截面sem图。

23.图4为本发明实施例2制备的石榴结构的复合材料的断面的sem图。

24.图5为本发明实施例3制备的石榴结构的复合材料的断面的sem图。

具体实施方式

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

27.本实施例提供一种石榴结构的复合材料,包括晶粒相,包覆于所述晶粒相表面并填充于所述晶粒相之间的晶界相,所述晶粒相和所述晶界相的熔点不同,所述晶粒相与晶界相之间的质量比为:(2~12):1。所述晶粒相粉体由无机粉体、高熔点有机高分子粉、难熔金属粉中的任意一种或多种构成;所述晶界相由有机高分子材料、金属材料或无机材料中的任意一种或多种构成;且制备晶界相的材料的熔点低于制备晶粒相的材料的熔点。所述晶界相的厚度为5~1500nm。

28.在本实施例中,所述晶粒相和所述晶界相的熔点不同,且晶粒相的含量高于晶界相,二者质量比为(2~12):1。

29.上述复合材料由晶粒相粉体和晶界相粉体制备形成,晶粒相粉体和晶界相粉体的质量比为(2~12):1。

30.实施例1:如图1所示,本实施例的石榴结构的复合材料的制备方法,用于制备上述的石榴结构的复合材料,包括以下步骤:

31.s1、研磨:使用中位粒径为0.02~300μm的氧化铝粉体制备晶粒相粉体,将上述的

氧化铝粉体进行湿法研磨、破碎,研磨后的氧化铝粉体中位粒径在5μm以下,为使氧化铝粉体在研磨的过程中分散均匀,避免互相搭接,可以使用丙烯酸类的分散剂与氧化铝粉体一起进行研磨。

32.s2、砂磨:将经步骤s1研磨后的氧化铝粉体放入砂磨机中进一步进行破碎,砂磨后氧化铝粉体的中位粒径控制在20~5000nm,得到晶粒相粉体。在本实施例中砂磨后氧化铝粉体的中位粒径为700~800nm,在砂磨的过程中也可以使用丙烯酸类的分散剂与氧化铝粉体一起进行研磨。

33.s3、烘干:将经步骤s2砂磨后的氧化铝粉体和pp(聚丙烯)粉体分别置于氮气气氛的烘干炉中进行彻底烘干,烘干温度为100~150℃,烘干时间为250~350min。所述pp(聚丙烯)粉体为晶界相粉体。

34.s4、混料:按质量比称取经步骤s3烘干后的氧化铝粉体和pp粉体,并将二者置于v型混料机中进行预混料,混料时间为1.5~2.5h,所述氧化铝粉体和pp粉体的质量比为(4~12):1,并进一步优选为(9~12):1,在本实施例中所述氧化铝粉体和pp粉体的质量比为5:1,pp粉体的中位粒径d50为50μm。

35.s5、造粒:将经步骤s4混料后的氧化铝粉体和pp粉体置于密炼机中,于氮气气氛下进行密炼3~5h,取出后,置于螺杆造粒机中进行造粒,形成造粒喂料。

36.s6、注塑成型:将造粒喂料经热流道模具和高温急冷模温机进行注塑成型,得到石榴结构的复合材料,注塑温度为270~290℃。该注塑温度高于晶界相的熔融温度。

37.除上述步骤外,为使制备的石榴结构的复合材料的性能进一步得到提高,还可以包括以下步骤:

38.s7、进一步成型处理:可以采用热压、等静压、微波处理、热轧、或热锻中的一种或多种对经步骤s6注塑成型后的石榴结构的复合材料做进一步成型处理,使该复合材料的产品性能进一步提高。

39.实施例2:本实施例的石榴结构的复合材料的制备方法与实施例1的制备方法基本相同,在此不再赘述,不同的是:

40.s4、混料:所述氧化铝粉体和pp粉体的质量比为9:2,pp粉体的中位粒径d50为150μm。

41.实施例3:本实施例的石榴结构的复合材料的制备方法与实施例1的制备方法基本相同,在此不再赘述,不同的是:

42.s1、研磨:使用氧化铝粉体和炭粉制备晶粒相粉体。分别对上述的氧化铝粉体和炭粉进行湿法研磨、破碎,研磨后的氧化铝粉体和炭粉的中位粒径在5μm以下。

43.s2、砂磨:将经步骤s1研磨后的氧化铝粉体和炭粉分别放入砂磨机中进一步进行破碎,砂磨后氧化铝粉体的中位粒径为180~220nm,炭粉的中位粒径为30~40nm,得到晶粒相粉体。

44.s3、烘干:将经步骤s2砂磨后的氧化铝粉体、炭粉和pbt(聚对苯二甲酸丁二醇酯)粉体分别置于氮气气氛的烘干炉中进行彻底烘干,所述pbt(聚对苯二甲酸丁二醇酯)为晶界相粉体。

45.s4、混料:所述氧化铝粉体、炭粉和pbt粉体的质量比为16:1:3,pbt粉体的中位粒径为80μm。

46.实施例4:本实施例的石榴结构的复合材料的制备方法与实施例1的制备方法基本相同,在此不再赘述,不同的是:

47.s4、混料:所述氧化铝粉体和pp粉体的质量比为9:1。

48.实施例5:本实施例的石榴结构的复合材料的制备方法与实施例1的制备方法基本相同,在此不再赘述,不同的是:

49.s4、混料:所述氧化铝粉体和pp粉体的质量比为12:1。

50.实施例6:如图2所示,本实施例的石榴结构的复合材料的制备方法,包括以下步骤:

51.s1、砂磨:使用中位粒径为0.02~300μm的氧化铝粉体制备晶粒相粉体,将上述的氧化铝粉体放入砂磨机中破碎,砂磨后的氧化铝粉体中位粒径控制在600~700nm,得到晶粒相粉体。在砂磨的过程中可以使用脂类分散剂与氧化铝粉体一起进行研磨;

52.同时将晶界相粉体放入另外一台砂磨机中进行砂磨,本实施例中的晶界相粉体为金属粉体,具体为al粉,在砂磨的过程中可以使用脂类分散剂与al粉一起进行研磨;砂磨后的al粉中位粒径控制在200~300nm。

53.s2、浆料制备:将砂磨后的氧化铝粉体制备成固含量为45%的氧化铝粉浆料,将砂磨后的al粉制备成固含量为45%的al粉浆料。

54.s3、混料:将上述的氧化铝浆料和al粉浆料按质量比5:2的比例混合均匀,得到混合浆料。

55.s4、干燥:将混合浆料通过保护气氛下的喷雾干燥、真空干燥、超临界流体干燥等方法之一干燥制得复合粉体;在本实施例中保护气氛为氮气。

56.s5、造粒:将复合粉体与粘结剂混合后,经氮气气流喷雾进行造粒,得到复合粉体颗粒。

57.s6、成型:将复合粉体颗粒通过注塑成型、干压成型或流延成型等方式之一制得坯料。

58.s7、排胶:将坯料经加热氧化方式排除坯料体内的有机物。

59.s8、烧结:将排胶后的坯料进一步通过烧结方法致密化成均匀的石榴结构的复合材料,其中烧结时烧结炉内的气氛可以是氢气、氮氢混合气体或氩气等。

60.为使制备的复合材料的产品性能进一步提高,还可以增加以下步骤:

61.s9、进一步成型处理:可以采用热压、等静压、微波处理、热轧、或热锻中的一种或多种对经步骤s8烧结后的石榴结构的复合材料做进一步成型处理。

62.本实施例制备的石榴结构的复合材料具备较好的抗摔性能、可抛光性、表面硬度,较好的高温使用性能,具有良好的应用前景。

63.实施例7:本实施例的石榴结构的复合材料的制备方法,与实施例6的制备方法基本相同,在此不再赘述,不同的是:

64.s1、砂磨:使用中位粒径为0.02~300μm的氮化硼粉体制备晶粒相粉体,将上述的氮化硼粉体放入砂磨机中破碎,砂磨后的氮化硼粉体中位粒径控制在600~700nm,得到晶粒相粉体。在砂磨的过程中可以使用脂类分散剂与氮化硼粉体一起进行研磨。

65.同时将晶界相粉体放入另外一台砂磨机中进行砂磨,本实施例中的晶界相粉体为石英玻璃粉体,在砂磨的过程中可以使用脂类分散剂与石英玻璃粉体一起进行研磨;砂磨

后的石英玻璃粉体中位粒径控制在200~300nm。

66.s2、浆料制备:将砂磨后的氮化硼粉体制备成固含量为55%的氮化硼粉浆料,将砂磨后的石英玻璃粉体制备成固含量为55%的石英玻璃粉浆料。

67.s3、混料:将上述的氮化硼浆料和石英玻璃粉浆料按质量比3:1的比例混合均匀,得到混合浆料。

68.本实施例制备的石榴结构的复合材料具备较好的可烧结性、表面硬度,较好的可加工性,在砂轮等切削工具上具有良好的应用前景。

69.实施例8:本实施例的石榴结构的复合材料的制备方法,包括以下步骤:

70.s1、预混:将中位粒径为5μm的第一树脂粉与中位粒径为5mm的第二树脂粉混合均匀,形成预混料;其中所述第一树脂粉的熔点高于第二树脂粉的熔点,其中第一树脂粉为晶粒相粉体,第二树脂粉为晶界相粉体,比如所述第一树脂粉可以为pps粉或pa46粉(尼龙粉);所述第二树脂粉可以为abs丙烯晴

‑

丁二烯

‑

苯乙烯塑料粉、pc聚碳酸酯粉、苯丁树脂粉(聚苯乙烯马来酸酐共聚物)、srb丁苯橡胶粉、hips高冲击聚苯乙烯粉、或pe聚乙烯粉等。其中第一树脂粉与第二树脂粉的质量比为10:1。

71.s2、造粒:将混合均匀的预混料经密炼机进行密炼,具体的,当晶粒相为pa46粉,晶界相为pe时密炼温度为100℃,密炼时间为2h,将密炼好的材料转移至螺杆造粒机中进行造粒,制得造粒喂料。

72.s3、注塑成型:将造粒喂料经注塑成型,得到石榴结构的复合材料,注塑时优选热流道模具,并使用高温急冷模温机,模温要高于晶界相的熔融温度且低于晶粒相熔融温度。

73.实施例9:本实施例的石榴结构的复合材料的制备方法,包括以下步骤:

74.s1、砂磨:将第一金属粉放入砂磨机中破碎,控制中位粒径范围为600

‑

700nm,在砂磨的过程中使用脂类分散剂共同研磨,得到晶粒相粉体。同时将作为晶界相粉体的第二金属粉放入另外一台砂磨机中破碎,控制中位粒径范围为200

‑

300nm,砂磨过程中使用脂类分散剂共同研磨,以使其更加均匀;其中第一金属粉的熔点高于第二金属粉的熔点,在本实施例中第一金属粉为钨钢粉,第二金属粉为铝粉。

75.s2、浆料制备:将砂磨破碎好的钨钢粉制成固含量为55%的中位粒径为500

‑

600nm的钨钢粉浆料,将砂磨好的铝粉配制成固含量为45%的中位粒径为200

‑

300nm的铝粉浆料。

76.s3、混料:将钨钢粉浆料和铝粉浆料按照质量比5:1的比例混合均匀。

77.s4、干燥:将混合均匀的上述浆料添加一定量的粘结剂后,通过保护气氛下的喷雾干燥、真空干燥、超临界流体干燥等方式之一干燥,制得复合粉。所述保护气氛为氮气气氛。

78.s5、成型:通过注塑、干压、流延成型等方式之一制得坯料。

79.s6、排胶:将坯料经加热氧化的方式排除坯料体内的有机物。

80.s7、烧结:将排胶后的坯料进一步通过烧结方法致密化成均一的石榴结构的复合材料。烧结时的气氛为氢气气氛、氮氢混合气氛或氩气气氛等。

81.本实施例制备的复合材料具备良好的抗摔性能、可抛光性、表面硬度、较好的高温使用性能,具有良好的应用前景。

82.上述几个实施例制备的石榴结构的复合材料均具有较好的抗摔性能,可抛光性及表面硬度。由于晶粒相粉体的填充量高,晶界相的厚度小,材料的软化温度、耐火温度和阻燃性均得到明显提高。

83.在实施例3中,晶粒相粉体为氧化铝粉体和炭粉的混合物,炭粉的引入可以提高最终制成品的可抛光性,因为炭粉具有良好的润滑作用,使材料制备过程中的摩擦应力大幅减少,使得制备的材料更为致密,进而有利于控制晶界相的尺寸,而更多的体现晶粒相的物理特性,因而有利于材料表面硬度的提高。

84.在研制上述石榴结构的复合材料的过程中,发明人发现当晶界相材料为热塑性树脂时,制备晶界相的物料状态并不直接影响该石榴结构的复合材料的晶界相尺寸。发明人依照实施例2的方法进行制备,仅仅是选用的pp粉体的中位粒径发生变化,其中pp粉体的中位粒径d50选用2000~2500nm。发明人还采用过中位粒径d50为1~3nm的pp粉体、中位粒径d50为700~800nm的pp粉体、或者粒径为8mm的树脂材料来代替pp粉体,上述几种方案制备出来的石榴结构的复合材料的晶界尺寸并不存在明显差异。因此,在制备过程中对于制备晶界相的原材料的物料并不需要特别严格的要求。当晶粒相粉体的物料尺寸较小时,有利于造粒料的均匀性。采用大粒径晶粒粉体原料时,宜使用多次造粒或长时间密炼后再造粒,以制备较好均匀性的喂料。

85.当制备晶粒相的物料尺寸较大时,往往同步带来较大厚度的晶界相。在材料制备中,往往存在较大的晶粒相互相搭接现象,使得晶粒相堆积密度大幅下降,从而导致晶界相厚度尺寸增大。当晶粒相的相貌为球形时,虽然不存在晶粒相互相搭桥间隙,但由于球形物料的粒径较大,使得球体堆积的间隙也等比例变大,导致晶界相厚度尺寸增大。

86.当晶粒相粉体含量较低时,晶界相粉体含量相对较高时,此时晶粒相需要有足够的数目,也就是颗粒数,且此时晶粒相应具有足够小的晶粒颗粒尺寸,才能使晶粒相分散在晶界相中,从而制备出石榴结构的复合材料,所述石榴结构的复合材料的晶界相厚度尺寸范围为5~1500nm。当晶粒相粉体粒径较大时,晶粒紧密堆积所留下的间隙会超出石榴结构的复合材料的晶界相厚度尺寸特征。从而使制备的材料性能大幅恶化,而趋近于弥散集合体材料,如改性塑胶等。

87.为证明本发明实施例制备的石榴结构的复合材料具有更好的综合性能,特采用了两组对比例来进行说明。

88.对比例1:本对比例与上述实施例的制备方法基本相同,不同的是采用氧化铝粉体制备晶粒相粉体,pp粉体作为晶界相粉体,晶粒相粉体与晶界相粉体的质量比为2:3。

89.对比例2:本对比例与上述实施例的制备方法基本相同,不同的是采用玻纤料作为晶粒相粉体,pbt粉体作为晶界相粉体,晶粒相粉体与晶界相粉体的质量比为2:3。

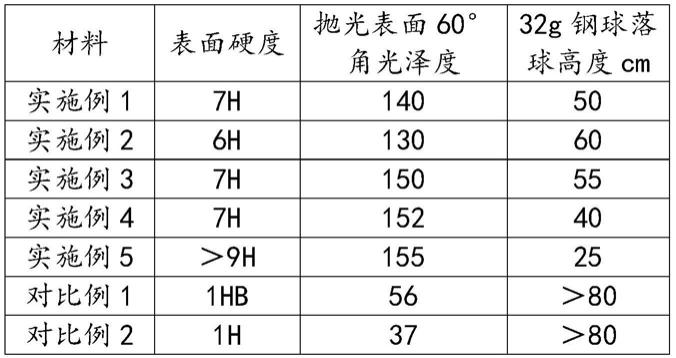

90.对上述五个实施例及两个对比例进行性能检测,检测结果如表1所示。

91.表1

[0092][0093]

由表1数据可知,本发明实施例1

‑

5的制备方法制备的石榴结构的复合材料具有更好的综合性能,由于其晶粒粉体的填充量较高,晶界相粉体的厚度较小,具有明显的石榴结构,其晶粒相相当于石榴籽的核结构,其晶界相相当于石榴的隔膜结构,其材料软化温度得到明显提高,耐火温度和阻燃性都有明显提高。使材料具有更好的表面硬度、可抛光性和抗摔性能。

[0094]

实施例6采用氧化铝作为晶粒相、金属粉作为晶界相,实施例7采用氮化硼作为晶粒相、石英玻璃作为晶界相,实施例8采用两种不同的树脂材料分别作为晶粒相和晶界相,实施例9采用两种不同的金属粉分别作为晶粒相和晶界相,所制备的材料与现有技术比:实施例6所制备的复合材料与铝合晶相比具有更高的硬度,其hrc>55,更高的软化温度,其软化温度>450℃;实施例7所制备的复合材料用作研磨块时有较大的使用厚度,更简单的砂轮修整工艺(可使用强碱腐蚀砂轮工作面),可大幅提高相应磨块使用寿命,降低使用成本,与石英玻璃比,表面硬度大幅提高从而可以用于磨削加工莫氏硬度9以内的材料;实施例8所制备的复合材料与pe树脂相比具有更高的硬度(表面硬度大于hb),更高的软化温度,其软化温度>80℃,与高填充玻纤增强pe,还具有更低的材料密度,更好的材料硬度,更高的使用温度(长期使用温度可达80℃,短期使用温度可达110℃);实施例9所制备的复合材料与铝合晶相比具有更高的硬度,其hrc>55,更高的软化温度,其软化温度>450℃,与钨钢比,其制作成本低,材料密度小,抗摔性能好(150*75*1mm的小片抗碎裂跌落高度>5m)。以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0095]

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。