1.本发明属于锂离子电池的技术领域,特别涉及一种锂离子电池高镍三元正极材料前驱体原位掺杂的连续生产方法及其装置。

背景技术:

2.随着新能源汽车的推广应用,人们对新能源汽车的续航里程要求越来越高。作为纯电动车的动力来源,锂离子动力电池的能量密度也逐步提高,从磷酸铁锂到镍钴锰三元正极材料,能量密度从100kw/kg增加到了 150kw/kg,但是这还远不能满足人们对新能源汽车续航里程的需要。镍钴锰三元正极材料被认为是性价比相对较高的一种锂离子电池正极材料,一方面,镍含量的增加可以提高电池的能量密度,另一方面,价格相对于钴酸锂等高电压正极材料三元材料较低,利于大规模地生产使用。

3.高镍三元正极材料虽然可以具有很高的能量密度,但是也存在缺陷,即高镍正极材料的循环稳定性较差,高镍正极材料与电解液的界面在循环过程中,正极材料的晶体结构会出现坍塌,导致正极材料粉化,影响正极材料的能量发挥,性能衰减加速,因此,迫切需要掺杂其他化学元素以形成稳定的表面晶体结构。

4.通常采用的掺杂化学元素包括金属离子al

3

,zr

3

等,其中,掺杂难度较大的是铝离子。

5.目前,三元正极材料前驱体通常采用化学共沉淀技术,将金属盐、络合剂和沉淀剂进行沉淀形核形成片状一次颗粒,随着金属盐的不断注入,继续长大形成球形的二次颗粒。整个过程可以分为形核期和长大期。现有技术中,通过将不同的过渡金属盐按照摩尔比例进行混合配成溶液,与络合剂和沉淀剂进行沉淀反应形成共沉淀前驱体,再经过高温烧结得到正极材料。

6.然而,掺杂工艺,尤其是铝离子的掺杂工艺相对困难,主要原因在于,高镍前驱体制备过程中,铝元素的掺杂通常采用的技术是在形核期加入铝元素,此时反应溶液处于高ph值状态,由于铝元素具有酸碱两性性质,在高 ph值状态下容易形成胶体,阻碍了二次颗粒的长大,导致高镍正极材料前驱体的颗粒长大困难,以致得到的正极材料的振实密度低、球形度差,最终产品的收得率低。为了解决这个问题。现有技术中通常采用将高镍前驱体进行清洗使溶液的ph降低,然后再进行掺杂和包覆的方法。该方法需要降低ph 值,既费时又费工。此外,一些工艺通过后续的热处理方法将铝掺杂进三元材料,但是该热处理方法存在化学元素分布不均匀的问题。

7.有鉴于此,特提出本发明。

技术实现要素:

8.为了解决现有技术中存在的问题,本发明提供一种锂离子电池高镍三元正极材料前驱体原位掺杂的连续生产方法及其装置,通过改进高镍三元正极材料前驱体原位掺杂的

生产方法及其装置,不仅实现掺杂元素特别是铝元素在高镍正极材料前驱体表面的有效掺杂,改善了制备得到的高镍正极材料的循环性能,而且还可以达到高镍三元正极材料前驱体原位掺杂的规模化连续生产。

9.为了实现上述目的,本发明采用如下技术方案:

10.一种锂离子电池高镍三元正极材料前驱体原位掺杂的连续生产方法,所述连续生产方法包括:原料溶液的配制、金属元素掺杂的镍钴锰正极材料前驱体的制备和三元掺杂正极材料的制备;其中,所述金属元素掺杂时机在镍钴锰正极材料前驱体的二次颗粒形成的中后期进行注入。

11.本发明中,以铝元素的掺杂的为例,铝元素的掺杂时机在镍钴锰正极材料前驱体的二次颗粒形成的中后期进行注入,即在镍钴锰正极材料前驱体的晶核长大过程中加入。

12.本发明中,通过控制掺杂元素可溶性盐的加入时机,将掺杂元素的沉淀过程与三元正极材料镍、钴、锰元素的共沉淀有效地结合在一起,制备得到三元掺杂前驱体。

13.上述连续生产方法中,作为一种优选方式,所述原料溶液的配制工序中,所述原料溶液包括原料溶液i、原料溶液ii、原料溶液iii和原料溶液iv。其中,原料溶液i为混合金属盐溶液,原料溶液ii为氢氧化钠溶液,原料溶液 iii为氨水溶液,原料溶液iv为掺杂元素的混合盐溶液(即含有掺杂元素的原料溶液i)。

14.上述连续生产方法中,作为一种优选方式,所述原料溶液的配制工序中,所述混合金属盐溶液的配制通过将镍、钴、锰的可溶性盐按比例进行加入配制成溶液。

15.上述连续生产方法中,作为一种优选方式,所述金属元素以可溶性盐溶液的方式加入,其中,含有金属元素的可溶性盐溶液通过如下方式配制:将含有金属元素的可溶性盐溶解到与制备镍钴锰正极材料前驱体所用的混合金属盐溶液相同的溶液中,通过这样的方式将金属元素掺杂在正极材料前驱体表面;而不是简单地将所述掺杂元素的溶液注入在反应釜中。例如,本发明中,采用与高镍正极材料中镍钴锰相同摩尔比例的镍钴锰混合金属盐溶液,将铝元素按照设计的摩尔比例与混合金属盐溶液混合,通过这样的方式将铝元素掺杂在正极材料前驱体表面。

16.本发明中,采用上述金属元素的加入方式,能够保证金属元素以离子状态参与到沉淀反应中,从而保证金属元素掺杂的均匀性。

17.上述连续生产方法中,作为一种优选方式,所述金属元素的掺杂可以进行一种金属元素的原位掺杂,也可以进行两种或两种以上金属元素的原位掺杂;优选地,掺杂的金属元素在镍钴锰正极材料前驱体中的含量为1000~3000 ppm;优选地,所述金属元素的掺杂可以实现铝元素的原位掺杂。

18.上述连续生产方法中,作为一种优选方式,所述金属元素掺杂的镍钴锰三元正极材料前驱体的制备工序依次经过初级反应、次级反应、连续反应、清洗和干燥,最终得到三元掺杂前驱体产品。

19.上述连续生产方法中,作为一种优选方式,所述初级反应在搅拌条件下进行,将原料溶液i、原料溶液ii和原料溶液iii同时开始加入含有底液的初级反应釜中,随着原料溶液的加入,反应体系中不断地进行镍、钴、锰元素的共沉淀反应,通过控制原料溶液ii和iii的加入量来保持反应体系的ph为 11~12,得到三元镍钴锰前驱体匀浆,即三元镍钴锰前驱体悬浮液。在所述初级反应中,反应进行至三元镍钴锰前驱体匀浆达到初级反应釜的溢流

口的位置时发生溢流,注入次级反应釜。

20.本发明中,随着原料的不断加入,当混合溶液的ph满足要求时,暂停加入原料溶液ii和iii,先加入的三种溶液进行共沉淀反应,后加入的溶液在前述溶液的基础上继续进行共沉淀反应;如果溶液的ph不满足要求,继续加入原料溶液ii和iii,使共沉淀反应可以继续且连续地进行。

21.本发明中,三元镍钴锰前驱体的一次晶粒(即成核期形成的晶核)在初级反应中形成,该晶核是片状的沉淀。随着混合金属盐溶液的不断加入,初级反应中不断地形成新的片状沉淀,在搅拌作用下,片状的一次晶粒随着时间增加聚集在一起形成球形的二次晶粒,这个阶段被称为晶粒的长大过程。

22.常规工艺中,铝元素的掺杂在形核阶段就进行介入,由于高镍正极材料的共沉淀需要在ph值较高(ph为11~12)的环境下进行,铝元素在这样的 ph值环境下容易形成氢氧化铝胶体,由于胶体胶粒带同种电荷,胶粒相互排斥,继而阻碍了三元前驱体的形核和二次颗粒长大,最终导致前驱体成形困难,二次颗粒球形度差。

23.上述连续生产方法中,作为一种优选方式,所述次级反应中,当次级反应釜的液面达到搅拌桨可以搅拌的位置时,在搅拌状态下,开始注入原料溶液iv进行原位掺杂共沉淀反应;优选地,所述次级反应体系的ph为8~9。

24.上述连续生产方法中,作为一种优选方式,所述连续反应中,当次级反应的产物悬浮液达到次级反应釜的溢流口后,溢流注入陈化釜进行连续反应,获得金属元素掺杂的镍钴锰正极材料前驱体溶液。

25.本发明中,铝元素的掺杂在次级反应中进行,此时,高镍三元正极材料前驱体的形核已经完成之后,次级反应中的正极材料前驱体晶核处于长大阶段,即由一次晶粒形成球形的二次晶粒阶段。新加入的混合金属在已形成一次晶粒基础上继续生成金属盐沉淀,可溶性铝盐溶液的加入不会影响高镍三元正极材料前驱体晶核的形成,而是随着混合金属盐沉淀的形成以氢氧化铝沉淀的形式被包覆在混合金属盐沉淀中,从而形成掺杂铝元素的高镍三元正极材料前驱体。

26.另外,在次级反应中,由于晶核在长大过程(由一次晶粒长大为二次晶粒)中,消耗了大量的碱,从而导致反应体系的ph值下降,在这样的条件下(ph为8~9)加入铝盐,铝元素以离子状态参与三元前驱体二次颗粒的长大过程,避免了铝元素在高碱性溶液(ph为11~12)中的氢氧化铝胶体产生,实现了铝元素的掺杂。由于铝元素伴随三元正极前驱体材料一同包覆在晶核上,所以铝元素在三元正极材料前驱体中的分布很均匀。

27.上述连续生产方法中,作为一种优选方式,所述次级反应釜的容积为所述初级反应釜的容积的1.5~2.5倍;优选地,所述次级反应釜的容积为所述初级反应釜的容积的2倍。

28.本发明中,反应产物在初级反应釜中已经从晶核长大成二次晶粒,在三元镍钴锰前驱体匀浆到达溢流口时,晶粒在初级反应釜中经过了足够长的时间长大,达到了一定的晶粒大小,可以进入次级反应釜进行后续反应。这里,反应釜的体积决定了初级反应中溢流的时间,这也是设计反应釜时要考虑的。通过设计合适的反应釜,使三元镍钴锰前驱体匀浆在二次颗粒形成的初期就通过溢流进入次级反应釜中。

29.上述连续生产方法中,作为一种优选方式,所述初级反应中,所述底液为去离子水

或前一次反应产物的上清液。这里的上清液是指,反应产物在经过沉淀后,其中的固体与液体相互分离而得到的那部分经过沉淀后的澄清液体。

30.本发明中,进行首次镍、钴、锰元素的共沉淀反应时,初级反应釜中的底液为去离子水。

31.上述连续生产方法中,作为一种优选方式,所述初级反应中,将初级反应釜中的底液加热至50~55℃,通过蠕动泵同时注入原料溶液i、原料溶液ii 和原料溶液iii,于50~55℃进行共沉淀反应。优选地,搅拌速度为200~400 rpm;再优选地,蠕动泵的注入速度为50~200ml/min。

32.上述连续生产方法中,作为一种优选方式,所述次级反应中,原料溶液 iv通过蠕动泵注入次级反应釜;所述蠕动泵注入速度是初级反应工序中的蠕动泵注入速度的1/5~1/3。

33.上述连续生产方法中,作为一种优选方式,所述次级反应在搅拌条件下进行,搅拌速度为200~400rpm。

34.上述连续生产方法中,作为一种优选方式,所述次级反应中,根据掺杂金属元素增加的种类数,制备含有多种掺杂金属元素的原料溶液iv同时进行多种金属元素的掺杂反应,或者增加次级反应工序的次数分别进行各元素的掺杂反应。例如,当所述掺杂金属元素为两种金属元素时,在次级反应工序i后再增加一个次级反应工序ii进行另一种元素的原位掺杂反应;当所述掺杂金属元素为三种金属元素时,在次级反应工序i后再增加2个次级反应工序(ii和iii),进行另外两种金属元素的原位掺杂反应。

35.上述连续生产方法中,作为一种优选方式,所述共沉淀制备金属元素掺杂的镍钴锰正极材料前驱体的步骤中,当次级反应的产物悬浮液达到次级反应釜的溢流口后,溢流注入陈化釜进行连续反应(即陈化),获得金属元素掺杂的镍钴锰正极材料前驱体溶液。

36.上述连续生产方法中,作为一种优选方式,所述连续反应中,陈化反应时间为7~9小时,优选8小时。

37.上述连续生产方法中,作为一种优选方式,所述清洗步骤中,将陈化釜中的金属元素掺杂的镍钴锰正极材料前驱体溶液通过离心机进行分级清洗,脱水干燥,得到三元掺杂前驱体粗产品。优选地,所述金属元素掺杂的镍钴锰正极材料前驱体溶液在离心机中经过低速、中速和高速清洗。

38.上述连续生产方法中,作为一种优选方式,所述干燥步骤中,将所述三元掺杂前驱体粗产品进行真空干燥,得到三元掺杂前驱体产品。真空干燥温度为110℃,干燥时间为5~8小时。优选地,干燥时间为6小时。

39.上述连续生产方法中,作为一种优选方式,所述三元掺杂正极材料的制备工序中,将三元掺杂前驱体产品与氢氧化锂混合后烧结并破碎得到三元掺杂正极材料。

40.上述连续生产方法中,作为一种优选方式,所述三元掺杂正极材料的制备工序中,所述三元掺杂前驱体产品与氢氧化锂按照摩尔比为1:1.05的比例进行混合。

41.上述连续生产方法中,作为一种优选方式,所述三元掺杂正极材料的制备工序中,混合均匀后的三元掺杂前驱体产品与氢氧化锂转入烧结炉,在通氧气条件下,在580~600℃进行烧结。优选地,烧结时间为20~28小时。

42.上述连续生产方法中,作为一种优选方式,所述三元掺杂正极材料的制备工序中,

将烧结后的产物进行破碎,筛分得到三元掺杂正极材料。

43.上述连续生产方法中,作为一种优选方式,所述三元掺杂正极材料的粒度为5~10μm;振实密度为1.5~1.8g/cm3;三元掺杂正极材料的充放电性能为160~180mah/g。

44.上述连续生产方法中,作为一种优选方式,所述连续生产方法可以进行一种元素的掺杂,也可以实现两种或两种以上元素的掺杂。优选地,所述连续生产方法适合铝元素在锂离子电池高镍三元正极材料前驱体中的原位掺杂。

45.本发明中,元素的掺杂是在二次颗粒形成的中后期进行掺杂反应,掺杂元素的注入的方式不是简单地将所述掺杂元素的溶液注入在反应釜中,而是采用与高镍正极材料同样摩尔比例的盐溶液,在正极材料前驱体已经形核后在二次颗粒形成过程中(即,在次级反应釜中反应体系中)进行掺杂,与在正极材料前驱体形核期(即,在初级反应釜中的反应体系中)加入所述掺杂元素的溶液相比,所制备的正极材料前驱体形核均匀,二次颗粒球形度好,所制备的前驱体材料振实密度高。

46.本发明还提供了一种锂离子电池高镍三元正极材料前驱体原位掺杂的连续生产装置,可以实现铝元素在高镍正极材料前驱体表面进行掺杂的规模化连续生产。

47.一种锂离子电池高镍三元正极材料前驱体原位掺杂的连续生产装置,包括:原料溶液储存装置、初级反应装置、次级反应装置、陈化装置和离心装置。所述原料溶液储存装置用于储存配制好的原料溶液;所述初级反应装置,与所述原料溶液储存装置出口连接,用于进行三元镍钴锰前驱体匀浆的制备,即,镍、钴、锰元素的共沉淀反应;所述次级反应装置,与所述初级反应装置的溢出口连接,用于进行掺杂元素的原位掺杂反应;所述陈化装置,与所述次级反应装置的溢出口连接,用于对掺杂元素后的反应液进行陈化制备得到三元掺杂前驱体溶液;所述离心装置与所述陈化装置的料液出口连接。

48.上述连续生产装置中,作为一种优选方式,所述连续生产装置可以进行一种元素的掺杂,也可以实现两种或两种以上元素的掺杂。

49.上述连续生产装置中,作为一种优选方式,所述次级反应装置的容积是初级反应装置的容积的1.5~2.5倍;优选地,所述次级反应装置的容积是所述初级反应装置的容积的2倍。

50.上述连续生产装置中,作为一种优选方式,所述次级反应釜装置可包含 1个或多个次级反应装置,用于掺杂1种金属元素或多种金属元素。例如,所述次级反应釜装置可包含1个次级反应釜,用于掺杂1种金属元素或多种金属元素,此时,多种金属元素可混合在一起配制成含有多种掺杂元素的原料溶液iv,然后在掺杂反应中加入原料溶液iv,进行多种金属元素的同时掺杂反应。

51.上述连续生产装置中,作为一种优选方式,所述次级反应装置的釜壁上部设置有一个进口和一个溢流口。所述次级反应装置通过注液管i与初级反应装置连接,所述注液管i为一直角弯管,所述注液管i的入口与所述初级反应装置的釜壁上部设置的溢流口连通,所述注液管i通过次级反应装置釜壁上部的进口插入次级反应装置的内部并使所述注液管i的出口靠近次级反应装置的底部。所述注液管i用于将初级反应装置中到达溢流口的液体输送至次级反应装置。

52.上述连续生产装置中,作为一种优选方式,所述陈化装置的釜壁上部设置有一个进口,所述陈化装置通过注液管ii与次级反应装置连接,所述注液管ii为一直角弯管,所述

注液管ii的入口与所述次级反应装置的釜壁上部设置的溢流口连通,所述注液管ii通过陈化装置釜壁上部的进口插入陈化装置的内部并使所述注液管ii的出口靠近陈化装置的底部。所述注液管ii用于将次反应装置中到达溢流口的液体输送至陈化装置。

53.上述连续生产装置中,作为一种优选方式,所述初级反应装置、所述次级反应装置和所述陈化装置内均设置有一搅拌装置,所述搅拌装置用于对反应装置内的反应溶液进行搅拌。

54.上述连续生产装置中,作为一种优选方式,所述离心装置的入口与所述陈化装置的出口连接,用于将陈化反应中得到的金属元素掺杂的镍钴锰正极材料前驱体溶液(三元掺杂前驱体溶液)进行分级清洗,除去三元掺杂前驱体产品中的杂质;优选地,所述陈化装置中的溶液通过泵输送至所述离心装置中。

55.上述连续生产装置中,作为一种优选方式,所述原料溶液储存装置包括原料溶液储罐i、原料溶液储罐ii、原料溶液储罐iii和原料溶液储罐iv。所述原料溶液储罐i用于储存混合金属盐溶液(即镍钴锰混合金属盐溶液);原料溶液储罐ii用于储存沉淀剂,优选地,所述沉淀剂为氢氧化钠溶液;原料溶液储罐iii用于储存络合剂,优选地,所述络合剂为氨水溶液,原料溶液储罐iv用于储存掺杂金属元素的混合金属盐溶液。

56.上述连续生产装置中,作为一种优选方式,所述原料溶液储罐i的出口通过管路与初级反应装置的入口i连接,原料溶液储罐ii的出口通过管路与初级反应装置的入口ii连接,原料溶液储罐iii的出口通过管路与初级反应装置的入口iii连接。所述原料溶液储存装置与初级反应装置的入口之间的管路上设有蠕动泵,用于将原料溶液通过管路由原料溶液储存装置泵送至初级反应装置。

57.上述连续生产装置中,作为一种优选方式,所述原料溶液储罐iv与次级反应装置的入口之间的管路上设有蠕动泵,所述蠕动泵用于将所述原料溶液储罐iv中储存的溶液泵送至次级反应装置。

58.本发明原料溶液储存装置具体可以为原料溶液储存罐,初级反应装置具体可以为初级反应釜,次级反应装置可以为次级反应釜,陈化装置可以为陈化釜,离心装置可以为离心机。这些装置为镍钴锰三元正极材料前驱体制备的常规装置。

59.本发明还提供了一种如上所述锂离子电池高镍三元正极材料前驱体原位掺杂的连续生产方法的溶液ph值的调整方法。

60.一种锂离子电池高镍三元正极材料前驱体原位掺杂的连续生产方法的溶液ph值的调整方法,所述ph值的调整方法是在金属掺杂元素的化学反应中消耗氢氧根离子(oh

‑

)形成沉淀,从而降低了反应溶液的ph值,实现溶液 ph值的调整。

61.上述溶液ph值的调整方法中,作为一种优选方式,所述ph值为8~9。

62.上述溶液ph值的调整方法中,作为一种优选方式,溶液ph值的调整方法采用镍钴锰的混合金属盐在金属元素的共沉淀反应中消耗氢氧根离子 (oh

‑

)、形成金属元素的共沉淀产物而降低溶液的ph值。

63.本发明中,混合金属元素共沉淀消耗oh

‑

后的反应溶液ph一般可以达到8~9。

64.本发明中,所述连续生产方法的溶液ph值调节可以直接采用原料溶液进行,无需添加其他试剂。

65.与现有技术相比,本发明提供的技术方案具有如下有益效果:

66.(1)本发明通过改进生产方法及其装置,采用在二次颗粒形成并长大期的后期加入掺杂元素,不仅将掺杂元素特别是铝元素在高镍正极材料前驱体表面进行掺杂,改善了获得的高镍正极材料的循环性能得到,而且还可以进行规模化连续生产。

67.(2)采用本发明的技术方案获得的前驱体元素分布均匀,在制备过程中避免了由于ph值偏高形成氢氧化铝的胶体,所获得的正极材料前驱体振实密度高,球形度好,烧结后的三元正极材料循环稳定性好,充放电性能高。

68.(3)本发明的技术方案减少了清洗的环节,有效提高了生产效率。

附图说明

69.图1为本发明实施例1中的三元正极材料掺杂铝前驱体制备工艺流程图。

70.图2为本发明实施例1中形成的622三元正极材料的高镍核壳结构的 sem图(10μm),核心为622三元材料,壳层为掺铝的622三元正极材料。

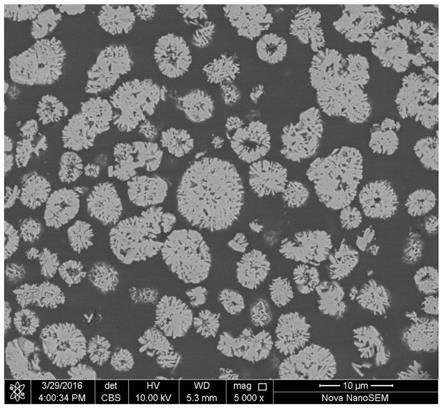

71.图3为本发明实施例1中形成的622高镍核壳结构的sem图(5μm),核心为622三元材料,壳层为掺铝的622三元正极材料。

72.图4为本发明实施例1中掺铝622三元正极材料的形貌图。

73.图5为本发明实施例1获得的622三元正极材料在掺杂铝元素前后的放电比容量

‑

循环次数曲线。

74.图6为本发明实施例4和对比例1获得的掺杂铝元素的811三元正极材料的放电比容量

‑

循环次数曲线。

具体实施方式

75.下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

76.本发明制备的锂离子电池高镍三元正极材料前驱体为掺杂金属元素的镍钴锰三元正极材料前驱体,在前驱体中,镍钴锰的摩尔比可以是常规正极材料的比例,金属的掺杂量也可以是常规掺杂量,但在本发明的优选实施方式中,前驱体中镍钴锰的摩尔比为6:2:2或者8:1:1,掺杂的金属元素在前驱体中的含量为1000~3000ppm。

77.实施例1

78.如图1所示的三元正极材料掺杂铝前驱体制备工艺流程图,本实施例提供了一种锂离子电池高镍三元正极材料前驱体原位掺杂铝的连续生产方法,所述连续生产方法包括:原料溶液的配制、金属元素掺杂的镍钴锰正极材料前驱体的制备和三元掺杂正极材料的制备。其中,所述金属元素掺杂时机为镍钴锰正极材料前驱体的晶核长大过程中加入;所述金属元素以含有金属元素的可溶性盐溶液的方式加入。所述高镍三元正极材料为622三元材料。具体工艺如下:

79.原料溶液配制:

80.(1)原料溶液i:将高镍三元材料的原料硫酸镍、硫酸钴和硫酸锰按照 6:2:2的摩尔比例进行溶液配制,配制成200l的1mol/l混合金属盐溶液;

81.(2)原料溶液ii:配制200l的3mol/l氢氧化钠溶液;

82.(3)原料溶液iii:配制200l的2mol/l氨水溶液;

83.(4)原料溶液iv:先按照硫酸镍、硫酸钴和硫酸锰的摩尔比例为6:2:2 配制混合金属盐溶液,将固体硫酸铝按照设计的铝元素与金属混合盐的摩尔比例加入金属混合盐溶液中进行混合,配制成铝含量为1000ppm的100l掺杂铝混合盐溶液。

84.金属元素掺杂的镍钴锰正极材料前驱体的制备:

85.(1)初级反应:整个初级反应在搅拌状态下进行,将初级反应釜i中的底液(这里底液可以是去离子水,也可以是上次反应产物的上清液)加热至 50~55℃,保持搅拌速度为200~400rpm;通过蠕动泵将原料溶液i、ii和iii 同时注入50l的初级反应釜中,在ph为11~12的条件下,进行共沉淀反应。这里,原料溶液是不断加入的,溶液ii和溶液iii的加入量由ph值控制。

86.反应进行至初级反应釜中的产物达到溢流口的位置时,反应溶液发生溢流,注入100l的次级反应釜ii中。

87.(2)次级反应:当注入次级反应釜ii中的反应溶液达到搅拌桨可以搅拌的位置,开始注入原料溶液iv,此时溶液的ph为8~9,搅拌速度保持在 200~400rpm,蠕动泵注入速度是初级反应中蠕动泵注入速度的1/5。原料溶液iv注入次级反应釜ii后即开始元素铝的掺杂反应。

88.(3)连续反应:当次级反应釜ii中的反应溶液达到反应釜ii的溢流口的位置时,反应溶液溢流至200l的陈化釜中,将反应溶液陈化8小时,获得三元掺杂铝的前驱体溶液。这里,陈化时间是从反应结束后,所有的反应产物都通过泵注入陈化釜后开始计时。

89.(4)离心及干燥:使用离心机对三元掺杂铝的前驱体溶液进行离心清洗,该前驱体溶液在离心机中经过低速、中速、高速清洗后,脱水干燥,转入双锥干燥机在110℃进行真空干燥6小时。

90.三元掺杂正极材料的制备:

91.将干燥后的三元掺铝前驱体与氢氧化锂按照摩尔比为1:1.05的比例进行混合,混合均匀后转入烧结炉,在氧气气氛下于580~600℃温度下进行烧结 24小时,随炉冷却,得到掺铝622三元正极材料。

92.烧结后的正极材料进行简单破碎,筛分即可得到掺铝的高镍正极材料,其粒度为5~10μm。

93.图2

‑

3为本实施例中形成的622三元材料的高镍核壳结构的sem图,其中,图2为10μm的sem,图3是图2的放大sem图,为5μm。从图2

‑

3 可以看出,采用本实施例的技术方案,制备得到的622三元掺铝正极材料具有高镍核壳结构,该高镍核壳结构的核心为622三元材料、壳层为掺铝的622 三元材料。

94.图4为本发明实施例1中掺铝622三元正极材料的形貌图。由图4可见,该正极材料前驱体的振实密度(1.5~1.8g/cm3)高,球形度好,材料中各元素之间结合牢固。

95.电池的制备及其电化学性能测试:

96.将本实施例得到的三元正极材料、导电剂乙炔黑、粘结剂pvdf按质量比8:1:1的比例混合研磨半小时,滴加nmp(氮甲基吡咯烷酮)调至糊状均匀涂覆在铝箔上,烘干后辊压冲片,制得正极片;以金属锂片为负极,以聚丙烯微孔膜为隔膜,以1mol/l的lipf6为电解液,在手套箱中组装成扣式 cr2032型电池。

97.将组装好的电池在室温下分别进行充放电循环测试。图5为本发明实施例1获得的622三元材料在掺杂铝元素前后的放电比容量

‑

循环次数曲线。

98.由图5可知,与未掺杂铝前的622三元材料相比,622三元材料掺杂铝后,在充放电循环中,掺杂铝后622三元材料放电比容量明显增加;而且,随着充放电循环次数的增加,掺杂铝后622三元材料的电池充放电循环稳定,放电比容量衰减较小。

99.实施例2

100.本实施例提供了一种锂离子电池高镍三元正极材料前驱体原位掺杂铝和锆的连续生产方法,所述高镍三元正极材料为622三元材料。与实施例1相比,除了原料溶液iv的配制方法、三元掺杂正极材料的制备中的烧结步骤不同以外,其他生产方法及其工艺参数均相同。具体地:

101.原料溶液iv的配制:配制好200l原料溶液i后,向原料溶液i中加入固体硫酸铝342.15g(1mol),固体硫酸锆566.7g(2mol)混合均匀。

102.三元掺杂正极材料的制备:

103.将干燥后的三元掺铝锆前驱体与氢氧化锂按照摩尔比为1:1.05的比例进行混合,混合均匀后转入烧结炉,在氧气气氛下,在380℃温度下脱水6小时,然后升温至580~600℃进行烧结,保温24小时,随炉冷却,得到掺铝锆622三元正极材料。

104.烧结后的上述正极材料进行简单破碎,筛分即可得到掺铝锆的高镍正极材料。

105.实施例3

106.本实施例提供了一种锂离子电池高镍三元正极材料前驱体原位掺杂铝和锆的连续生产方法,所述高镍三元正极材料为811三元材料。所述连续生产方法包括:原料溶液配制、金属元素的掺杂、三元掺杂正极材料的制备。具体如下:

107.原料溶液配制:

108.(1)原料溶液i:将工业级原材料硫酸镍、硫酸钴和硫酸锰,按照 ni:co:mn=8:1:1的摩尔比例进行溶液配制,配制成200l1mol/l混合金属盐溶液;

109.(2)原料溶液ii:配制200l的3mol/l氢氧化钠溶液;

110.(3)原料溶液iii:配制200l的2mol/l氨水溶液;

111.(4)原料溶液iv:首先,将高镍三元材料的原料硫酸镍、硫酸钴和硫酸锰,按照按照ni:co:mn=8:1:1的摩尔比例配制200l1mol/l混合金属盐溶液,然后向原料溶液iv中加入固体硫酸铝342.15g(1mol),固体硫酸锆566.7g (2mol),混合均匀。

112.金属元素的掺杂:

113.(1)初级反应:将初级反应釜i中的底液(这里底液可以是去离子水,也可以是上次反应产物的上清液)加热至50~55℃,打开搅拌桨保持在 200~400rpm的搅拌速度;通过蠕动泵将原料溶液i、ii和iii同时注入100l 反应釜中,在ph为11~12的条件下,进行共沉淀反应。这里,原料溶液是不断加入的,溶液ii和溶液iii的加入量由ph值控制。

114.反应进行至初级反应釜中的产物达到溢流口的位置时,反应溶液发生溢流,注入200l次级反应釜ii中。

115.(2)次级反应:当注入次级反应釜ii中的反应溶液达到搅拌桨可以搅拌的位置,开始注入原料溶液iv,此时溶液的ph为8~9,搅拌速度保持在 200~400rpm,蠕动泵注入速度是初级蠕动泵注入速度的1/5。原料溶液iv注入次级反应釜ii后即开始铝元素和锆元素的

掺杂反应。

116.(3)连续反应:当次级反应釜ii中的反应溶液达到反应釜ii的溢流口的位置时,反应溶液溢流至陈化釜中,将反应溶液陈化8小时,获得811三元掺杂铝锆的前驱体溶液。这里,陈化时间是从反应结束后,所有的反应产物都通过泵注入陈化釜后开始计时。

117.(4)离心及干燥:使用离心机对三元掺杂铝的前驱体溶液进行离心清洗,该前驱体溶液在离心机中经过低速、中速、高速清洗后,脱水干燥,转入双锥干燥机在110℃进行真空干燥6小时。

118.三元掺杂正极材料的制备:

119.将干燥后的三元掺铝锆前驱体与氢氧化锂按照摩尔比为1:1.05的比例进行混合,混合均匀后转入烧结炉,在氧气气氛下,在380℃温度下脱水6小时,然后升温至580~600℃进行烧结,保温24小时,随炉冷却,得到掺铝锆811三元正极材料。

120.将烧结后的掺铝锆811三元正极材料进行简单破碎,筛分即可得到掺铝锆的高镍811正极材料。

121.实施例4

122.本实施例根据实施例3中的方法制备掺铝811三元正极材料。即,与实施例3相比,在原料溶液配制中,原料溶液iv中不添加固体硫酸锆;其他方案与实施例3相同。即,铝元素的掺杂反应在次级反应中进行,此时,镍钴锰正极材料前驱体的晶核处于由片状的一次晶粒到球形二次晶粒的长大阶段。

123.按照实施例1中电池的制备及其电化学性能测试方法制备电池并进行电化学性能测试,如图6示出了本实施例掺铝的811正极材料的放电比容量

‑ꢀ

循环次数曲线。

124.对比例1

125.本对比例制备了一种提供了掺铝的811正极材料,与实施例4相比,本对比例中,al元素的掺杂时机在正极材料的前驱体的形核期加入,即,在初级反应中加入。具体地,反应步骤如下:

126.(1)初级反应:将初级反应釜i中的底液加热至50~55℃,打开搅拌桨保持在200~400rpm的搅拌速度;通过蠕动泵将原料溶液i、ii和iii同时注入100l反应釜中,在ph为11~12的条件下,进行共沉淀反应。然后加入硫酸铝溶液进行铝元素的掺杂反应。这里,原料溶液是不断加入的,溶液ii和溶液iii的加入量由ph值控制。

127.反应进行至初级反应釜中的产物达到溢流口的位置时,反应溶液发生溢流,注入200l次级反应釜ii中。

128.(2)次级反应:当注入次级反应釜ii中的反应溶液达到搅拌桨可以搅拌的位置,开始注入原料溶液i,此时溶液的ph为8~9,搅拌速度保持在 200~400rpm,蠕动泵注入速度是初级蠕动泵注入速度的1/5。

129.(3)连续反应:当次级反应釜ii中的反应溶液达到反应釜ii的溢流口的位置时,反应溶液溢流至陈化釜中,将反应溶液陈化8小时,获得811三元掺杂铝的前驱体溶液。这里,陈化时间是从反应结束后,所有的反应产物都通过泵注入陈化釜后开始计时。

130.(4)离心及干燥:使用离心机对三元掺杂铝的前驱体溶液进行离心清洗,该前驱体溶液在离心机中经过低速、中速、高速清洗后,脱水干燥,转入双锥干燥机在110℃进行真空干燥6小时。

131.按照实施例1中电池的制备及其电化学性能测试方法制备电池并进行电化学性能测试,如图6示出了本对比例在正极材料的前驱体的形核期加入铝元素制备的掺铝的811正极材料的放电比容量

‑

循环次数曲线。

132.从图6可以看出,与对比例1中掺铝时机在镍钴锰正极材料前驱体的形核阶段相比,实施例4中在镍钴锰正极材料前驱体的晶核长大过程中加入掺杂铝元素,制备得到的三元掺杂正极材料,在不同循环次数时的放电比容量均较高,特别是当电池循环次数超过600次以后。

133.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。