1.本发明涉及一种工业固体废弃物资源化综合利用技术,尤其是涉及一种对工业固废石膏进行利用的工业固废石膏的纯化及制备硫酸钙晶须的方法。

背景技术:

2.硫酸钙晶须作为新一代复合材料添加剂,是一种新型环保型绿色无机纤维材料,集超细无机填料和增强纤维二者优势于一体,被广泛应用于新型轻质、高强、耐磨、多功能和高性能复合材料领域。由工业固废石膏制备硫酸钙晶须也是提高工业废料附加值的一种变废为宝的有效途径。目前制备硫酸钙晶须通常直接开采天然石膏,但从长远计,这种不可再生的石膏资源会越来越少,乃至枯竭;所以如何研究利用工业固废石膏制备高附加值硫酸钙晶须具有重要意义。

3.国内每年现有排放约上亿吨工业固废石膏,如此大量排放不仅占用大量土地,其中的有害杂质也还会造成较大的环境污染,既给企业造成了极大的负担,给环境造成了极大的伤害。提高工业固废石膏的有效利用,既可减少堆放所消耗的资金,减少占用的土地及对减少对环境造成的污染,又可以减少天然石膏开采量,以更好保护生态环境。

4.以工业固废石膏为原料制备的硫酸钙晶须作为添加剂添加到高分子材料中,可增强聚合物耐热性、力学性能等诸多性能,在航空航天等众多民用工业领域有着广泛的应用。并且也可以添加到塑料橡胶中,以提高复合材料的弯曲强度、拉伸强度、热变形温度和弹性率等。由于其优良的性能还可代替石棉添加到建筑材料、摩擦材料、保温材料之中。还可作为补强填料用于粘结剂、树脂基复合材料等行业中。

5.硫酸钙晶须材料以其优良的性能、低廉的价格、绿色环保等优势,拥有广阔的应用及市场前景。利用工业固废石膏制备硫酸钙晶须,可以由此使固体废弃物得到高端功能材料。

6.国内已有利用工业固废石膏生产硫酸钙晶须的研究。如磷肥工业副产的磷石膏、生产柠檬酸时排放的柠檬酸石膏、排烟脱硫工业产生的脱硫石膏、用硫酸分解萤石制氟化氢的过程中产生的氟石膏、以及其他各化工生产中产生的盐石膏等都可考虑用来制备硫酸钙晶须。

7.专利cn1477242a以天然或化学石膏为原料,经粉碎、调浆、水热反应等过程制得硫酸钙晶须,该过程存在着表面处理过程中聚乙烯醇溶液在晶须表面包覆不均,无法量产等缺陷问题。

8.专利cn1584130a使用过量的高浓度磷酸与磷矿进行酸浸化学反应,分出液相并加以过滤,得到含磷酸与钙离子的磷酸浸取液,之后向其中加入高浓度的硫酸溶液,使其反应沉淀析出二水硫酸钙晶须。对该技术而言,硫酸钙晶须的形成过程需要同时具有高浓度磷酸和硫酸才能完成,仅适用于磷酸工业生产过程或富磷矿地区进行。

9.专利cn101311355a以磷石膏为原料,经合成反应、过滤、加热溶解、热过滤和冷却结晶制备出直径和长度可控的硫酸钙晶须产品,但该法需加入ph调整剂维持溶液的酸碱度

在7.5

‑

12,还需加入硝酸镁粉作为晶型助长剂,需要的预处理步骤多,且温度均在100℃以上,增加了调控难度和成本。

10.专利cn101671848a提出了一种高长径比无水硫酸钙晶须的制备方法,该法经历了调浆、水热反应、煅烧处理等过程,涉及低温、中温、高温三个层次的温度,整个过程耗能较高,且需大量表面活性剂,制备工艺较为复杂,不利于大规模地推广与应用。

11.专利cn110541188a采用二水硫酸钙为原料,经磨浆、酸浸除杂、氧化除杂和水热反应等过程制备了高长径比半水硫酸钙晶须,该法过程繁琐,用料复杂,且产量低。

12.总之传统硫酸钙晶须生产工艺存在着原料价格高、废水难于处理、能耗高(高温高压)等问题,从而导致了制备获得的硫酸钙晶须价格昂贵,为硫酸钙晶须的大规模应用造成了很大的障碍因素。

技术实现要素:

13.本发明为解决现有硫酸钙晶须生产工艺存在着原料价格高、废水难于处理、能耗高,从而导致了制备获得的硫酸钙晶须价格昂贵,为硫酸钙晶须的大规模应用造成了很大障碍等现状而提供的一种生产过程中液相重复使用,无二次污染,节能减排,产品纯度更高,性能更优异,基本不消耗反应试剂,对工业固废石膏品位和反应条件要求很低,能够获得更大程度上的资源化利用,更有利于实现工业化规模生产的工业固废石膏的纯化及制备硫酸钙晶须方法。

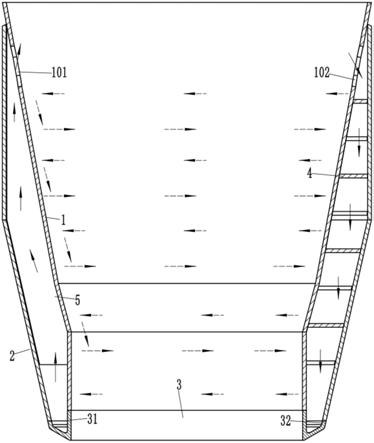

14.本发明为解决上述技术问题所采用的具体技术方案为:一种工业固废石膏的纯化及制备硫酸钙晶须方法,其特征在于:包括如下步骤a1.将工业固废石膏经烘干、破碎得到的粉体备用;a2.将a1步骤所得到的粉体与盐酸混合,搅拌,加热,待混合物温度升至70~90℃后继续反应0~2 h;a3.将a2步骤所得到的悬浮液趁热过滤,所得的滤液于室温下陈化0.5~6 h,所得的滤渣经汇集做煅烧处理,制备成玻璃体,以做建材使用;a4. 将a3步骤所得到的固液混合物经过滤得到初级滤饼,初级滤饼经洗涤得到成品滤饼,成品滤饼干燥后得到二水硫酸钙晶体,滤液返回至上述a2步骤继续溶解固废石膏粉体;a5. 将a4步骤所得到的二水硫酸钙晶体和盐酸与醇的混合溶液混合,并加入晶型调控剂与表面改性剂,然后将此混合物于常压、温度80~100℃和搅拌转速200~600 r/min的条件下搅拌反应1~2 h制成料浆;a6. 将a5步骤所得的料浆趁热过滤,并将所得的滤饼经过滤、洗涤和干燥处理后得到成品硫酸钙晶须,过滤后的滤液返回至上述a5步骤中继续与原料二水硫酸钙反应以制备硫酸钙晶须。

15.所述的a1步骤中,工业固废石膏采用磷石膏、盐石膏、脱硫石膏、氟石膏、钛石膏或柠檬酸石膏中的一种。

16.所述的a2步骤中,所述盐酸的质量分数为6%~15%;所述的固废石膏粉体与盐酸的固液比(kg/l)为1:(12~20);所述的搅拌转速为200~600r/min。所述a4步骤中,所述的初级滤饼经热水反复洗涤三次后,成品滤饼在40~80℃下鼓风干燥1~6 h,得到二水硫酸钙

晶体。

17.所述的a5步骤中,醇是指乙二醇、丙三醇、1, 4

‑

丁二醇、1, 5

‑

戊二醇、一缩二乙二醇、二缩三乙二醇或三缩四乙二醇中的一种或两种的组合;所述盐酸与醇的混合溶液中盐酸溶液与醇的体积比为1:(1~4);所述盐酸的质量分数为3%~15%;所述二水硫酸钙晶体与盐酸与醇的混合溶液的固液比(kg/l)为1:(3~10)。

18.所述的a5步骤中,所述的晶型调控剂是指六水氯化镁、无水氯化镁、硝酸镁、硫酸镁、氧化镁或氢氧化镁,其中晶型调控剂占二水硫酸钙晶体投入量的0.5wt%~1wt%;所述的表面改性剂是指硬脂酸、油酸、棕榈酸、硬脂酸钠、油酸钠或棕榈酸钠,其中表面改性剂占二水硫酸钙晶体投入量的0.5wt%~2wt%。

19.所述的a6步骤中,初级滤饼经热水反复洗涤三次后,成品滤饼在40~80℃下鼓风干燥1~6 h,得到成品硫酸钙晶须。

20.本发明的有益效果是:生产过程中液相重复使用,无二次污染,节能减排,产品纯度更高,性能优异,基本不消耗反应试剂,在常压温和温度状态下(低于100

°

c)即可制备形貌规整的硫酸钙晶须,对工业固废石膏品位和反应条件要求很低,能够获得更大程度上的资源化利用,更有利于实现工业化规模生产。所用晶型调控剂与表面改性剂也即所用的改性剂、转晶剂能够做到零损耗;本发明的推广有利于发展低碳循环经济,符合可持续发展的战略。

21.附图说明:附图用来提供对本技术技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

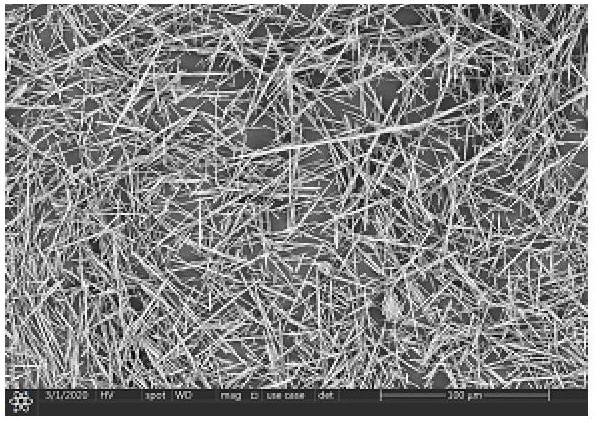

22.图1是实施例1制备的硫酸钙晶须的扫描电镜图。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚,使本领域技术人员更好地理解本发明,以下通过实施例进一步阐述本发明,这些实施例仅用于举例说明的目的,并没有限制本发明的范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件。

24.实施例1:将磷石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混合。其中盐酸的质量分数为6%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至70℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解磷石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为3%,盐酸与丙三醇的体积比为1:4。往此混合液中加入0.5wt%的硫酸镁与0.5wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.6 μm,平均长度为90 μm,长径比为56。

25.实施例2:将磷石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混

合。其中盐酸的质量分数为9%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解磷石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇的混合溶液按固液比(kg/l)比为1:3混合。其中盐酸的质量分数为4%,盐酸与丙三醇的体积比为1:4。往此混合液中加入0.5wt%的硫酸镁与0.5wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.5μm,平均长度为71μm,长径比为47。

26.实施例3:将磷石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混合。其中盐酸的质量分数为9%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解磷石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇与一缩二乙二醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为4%,盐酸与醇的混合液的体积比为1:4,醇的混合液中丙三醇与一缩二乙二醇的体积比为1:1。往此混合液中加入0.5wt%的硫酸镁与1wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.4μm,平均长度为83μm,长径比为59。

27.实施例4:将盐石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混合。其中盐酸的质量分数为6%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至70℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解盐石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为4%,盐酸与丙三醇的体积比为1:4。往此混合液中加入0.5wt%的硫酸镁与0.5wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.5μm,平均长度为65μm,长径比为43。

28.实施例5:将盐石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混合。其中盐酸的质量分数为9%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解盐石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为4%,盐酸与丙三醇的体积比为1:4。往此混合液中加入

0.5wt%的硫酸镁与0.5wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.5μm,平均长度为82μm,长径比为55。

29.实施例6:将盐石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混合。其中盐酸的质量分数为9%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解盐石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇与二缩三乙二醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为4%,盐酸与醇的混合液的体积比为1:4,醇的混合液中丙三醇与二缩三乙二醇的体积比为1:1。往此混合液中加入0.5wt%的硫酸镁与1wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.70μm,平均长度为75μm,长径比为44。

30.实施例7:将脱硫石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混合。其中盐酸的质量分数为6%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至70℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解脱硫石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为4%,盐酸与丙三醇的体积比为1:4。往此混合液中加入0.5wt%的硫酸镁与0.5wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.5μm,平均长度为60μm,长径比为40。

31.实施例8:将脱硫石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混合。其中盐酸的质量分数为9%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解脱硫石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为4%,盐酸与丙三醇的体积比为1:4。往此混合液中加入0.5wt%的硫酸镁与0.5wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.7 μm,平均长度为78μm,长径比为46。

32.实施例9:将脱硫石膏经烘干破碎得到干料,然后将此干料与盐酸按固液比(kg/l)为1:12混

合。其中盐酸的质量分数为9%。之后将此混合物在300 r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应10min,趁热过滤,滤液于室温下静置2h,滤渣收集以烧结为玻璃体做建材用。将静置后的固液混合物经过滤洗涤干燥后得到二水硫酸钙晶体,滤液可返回重新溶解脱硫石膏。之后将此二水硫酸钙晶体与盐酸与丙三醇与一缩二乙二醇的混合溶液按固液比(kg/l)为1:3混合。其中盐酸的质量分数为5%,盐酸与醇的混合液的体积比为1:4,醇的混合液中丙三醇与一缩二乙二醇的体积比为1:1。往此混合液中加入0.5wt%的硫酸镁与1wt%的硬脂酸后,将混合液在300 r/min的转速下搅拌并逐渐升温,待温度升至85℃后继续搅拌反应1h。之后趁热过滤,滤饼经过滤洗涤干燥后得到成品硫酸钙晶须,滤液返回重新利用。所制备得到的硫酸钙晶须平均直径为1.7 μm,平均长度为88μm,长径比为52。

33.以上内容和结构描述了本发明产品的基本原理、主要特征和本发明的优点,本行业的技术人员应该了解。上述实例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都属于要求保护的本发明范围之内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。