1.本实用新型涉及化学气相沉积炉技术领域,尤其是一种大型化学气相沉积炉双区加热体。

背景技术:

2.炭/炭复合材料,即碳纤维增强碳基体复合材料,因其独特的性能,已广泛应用于航空航天、汽车工业、医学等领域,如飞机刹车盘、火箭发动机喷管与喉衬、航天飞机的端头帽和机翼前缘的热防护系统等。其碳基体可以通过液相浸渍、化学气相沉积(cvd)等工艺技术制备而成,其中,等温cvd工艺具有设备简单、致密过程对纤维预制体没有损伤等特点,可以得到性能优异的炭/炭复合材料。其工艺过程是将纤维预制体置于等温反应室中,在一定的反应压力下,让前驱气体(即碳氢气体,通常为甲烷、丙烷等)不断地从预制体表面流过,依靠气体的扩散作用,进入预制体孔隙内发生热解反应,并沉积形成炭基体。

3.等温cvd工艺的不足之处在于致密化过程时间长,通常为几百小时,前驱气体利用率低、能源消耗大,造成炭/炭复合材料价格居高不下,严重影响了它的应用。实际生产中,通常可以采用装载量大的沉积反应炉,提高单炉产量,从而达到降低生产成本的目的。而随着沉积反应炉的增大,炉腔内温度的均匀性成为影响沉积效果的关键。例如,沉积炉的直径>3m,高度>5m时,炉腔通常存在温度不均的现象。

技术实现要素:

4.为了克服现有的大型沉积炉炉腔温度不均的不足,本实用新型提供了一种大型化学气相沉积炉双区加热体。

5.本实用新型解决其技术问题所采用的技术方案是:一种大型化学气相沉积炉双区加热体,其特征是,包含两个相互独立的加热体一和加热体二,所述加热体一呈圆柱形环绕炉腔,所述加热体二呈圆盘形,位于炉腔底部。

6.根据本实用新型的另一个实施例,进一步包括,所述加热体一由圆周均布的发热杆组成,相邻发热杆的端部利用连接块通过螺栓组件连接。由于连接块具有优异的导电性能,能将离散的发热杆连接成一个整体结构。组装方便,能节约加热体一的制造成本。

7.根据本实用新型的另一个实施例,进一步包括,所述发热杆的数量为12~24根。可根据沉积炉的体积来设置发热杆的数量。

8.根据本实用新型的另一个实施例,进一步包括,所述发热杆横截面为圆形或者矩形。

9.根据本实用新型的另一个实施例,进一步包括,所述加热体二由呈扇形的发热块组成,相邻发热块间通过螺栓组件连接。采用组装的结构,便于生产制造,节约加热体二的制造成本。

10.根据本实用新型的另一个实施例,进一步包括,所述发热块的数量为12~18块。

11.根据本实用新型的另一个实施例,进一步包括,所述加热体一、加热体二的材质为

等静压石墨。该材质的发热效果好。

12.此外,本申请还提供一种大型化学气相沉积炉,所述沉积炉包含双区加热体。即两个相互独立的加热体一和加热体二,所述加热体一呈圆柱形环绕炉腔,所述加热体二呈圆盘形,位于炉腔底部。此种大型化学气相沉积炉具有温度均匀的特点,能满足炭/炭复合材料的沉积需要。

13.本实用新型的有益效果是,加热体一环绕炉腔,提供较大的加热面积,而炉腔底部通过加热体二辅助加热,从而避免炉腔中心部位温度低,保证大型沉积炉温度的均匀性,从而确保炉体中炭/炭复合材料的沉积效果。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

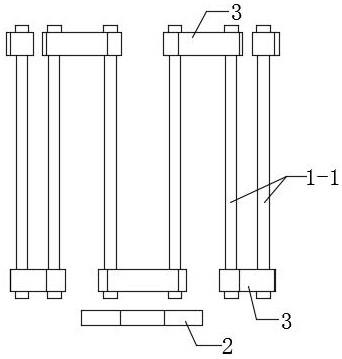

15.图1是本实用新型的结构主视图;

16.图2是本实用新型的结构俯视图。

17.图中1、加热体一,1

‑

1、发热杆,2、加热体二,2

‑

1、发热块,3、连接块。

具体实施方式

18.如图1至2是本实用新型的结构示意图,一种大型化学气相沉积炉双区加热体,其特征是,包含两个相互独立的加热体一1和加热体二2,所述加热体一1呈圆柱形环绕炉腔,所述加热体二2呈圆盘形,位于炉腔底部。

19.具体而言,加热体一1环绕炉腔,提供较大的加热面积,而炉腔底部通过加热体二2辅助加热,从而避免炉腔中心部位温度低,保证大型沉积炉温度的均匀性,从而确保炉体中炭/炭复合材料的沉积效果。

20.根据本实用新型的另一个实施例,进一步包括,所述加热体一1由圆周均布的发热杆1

‑

1组成,相邻发热杆1

‑

1的端部利用连接块3通过螺栓组件连接,能将离散的发热杆1

‑

1连接成一个整体结构。组装方便,能节约加热体一1的制造成本。

21.此外,发热杆1

‑

1的长度较长时,可以采用拼接的方式,例如,两段或多段杆通过螺栓连接的方式,以满足长度的需求。

22.根据本实用新型的另一个实施例,进一步包括,所述发热杆1

‑

1的数量为12~24根。可根据沉积炉的体积来设置发热杆1

‑

1的数量。

23.根据本实用新型的另一个实施例,进一步包括,所述发热杆1

‑

1横截面为圆形或者矩形。

24.根据本实用新型的另一个实施例,进一步包括,所述加热体二2由呈扇形的发热块2

‑

1组成,相邻发热块2

‑

1间通过螺栓组件连接。采用组装的结构,便于生产制造,节约加热体二2的制造成本。

25.根据本实用新型的另一个实施例,进一步包括,所述发热块2

‑

1的数量为12~18块。

26.根据本实用新型的另一个实施例,进一步包括,所述加热体一1、加热体二2的材质为等静压石墨。该材质的发热效果好。

27.此外,本申请还提供一种大型化学气相沉积炉,所述沉积炉包含双区加热体。即两

个相互独立的加热体一1和加热体二2,所述加热体一1呈圆柱形环绕炉腔,所述加热体二2呈圆盘形,位于炉腔底部。此种大型化学气相沉积炉具有温度均匀的特点,能满足炭/炭复合材料的沉积需要。

28.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离所附权利要求所限定的精神和范围的情况下,可做出许多修改、变化或等效,但都将落入本实用新型的保护范围内。

技术特征:

1.一种大型化学气相沉积炉双区加热体,其特征是,包含两个相互独立的加热体一(1)和加热体二(2),所述加热体一(1)呈圆柱形环绕炉腔,所述加热体二(2)呈圆盘形,位于炉腔底部。2.根据权利要求1所述的一种大型化学气相沉积炉双区加热体,其特征是,所述加热体一(1)由圆周均布的发热杆(1

‑

1)组成,相邻发热杆(1

‑

1)的端部利用连接块(3)通过螺栓组件连接。3.根据权利要求2所述的一种大型化学气相沉积炉双区加热体,其特征是,所述发热杆(1

‑

1)的数量为12~24根。4.根据权利要求2所述的一种大型化学气相沉积炉双区加热体,其特征是,所述发热杆(1

‑

1)横截面为圆形或者矩形。5.根据权利要求1所述的一种大型化学气相沉积炉双区加热体,其特征是,所述加热体二(2)由呈扇形的发热块(2

‑

1)组成,相邻发热块(2

‑

1)间通过螺栓组件连接。6.根据权利要求5所述的一种大型化学气相沉积炉双区加热体,其特征是,所述发热块(2

‑

1)的数量为12~18块。7.根据权利要求1所述的一种大型化学气相沉积炉双区加热体,其特征是,所述加热体一(1)、加热体二(2)的材质为等静压石墨。8.一种大型化学气相沉积炉,其特征是,所述沉积炉包含权利要求1至7任意一项所述的双区加热体。

技术总结

本实用新型涉及化学气相沉积炉技术领域,尤其是一种大型化学气相沉积炉双区加热体,包含两个相互独立的加热体一和加热体二,所述加热体一呈圆柱形环绕炉腔,所述加热体二呈圆盘形,位于炉腔底部,本实用新型的有益效果是,加热体一环绕炉腔,提供较大的加热面积,而炉腔底部通过加热体二辅助加热,从而避免炉腔中心部位温度低,保证大型沉积炉温度的均匀性,从而确保炉体中炭/炭复合材料的沉积效果。而确保炉体中炭/炭复合材料的沉积效果。而确保炉体中炭/炭复合材料的沉积效果。

技术研发人员:楼建军

受保护的技术使用者:常州翊翔炭材科技有限公司

技术研发日:2020.12.23

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。