1.本发明涉及压粉磁芯用铁基粉末和使用上述压粉磁芯用铁基粉末的压粉磁芯。

背景技术:

2.粉末冶金法相比于熔制法,在复杂的形状的部件的制造中也能尺寸精度高、且原料浪费少,因此,适用于各种部件的制造。作为由粉末冶金法而制造的产品,例如,可举出压粉磁芯。压粉磁芯是将粉末进行加压成型而制造的磁芯,可用于马达的铁芯等。

3.近年来,特别是在混合动力汽车、电动汽车中,为了实现小型且提高续航距离,需要磁特性优异的马达,也要求使用的压粉磁芯具有更优异的磁特性。因此,将高磁通密度且低铁损的强磁性金属粉末以绝缘被覆进行被覆、再加压成型而得的压粉磁芯已经实用化。

4.为了使压粉磁芯高磁通密度且低铁损,需要提高通过加压成型得到的压粉体的密度、即压粉密度(green density)。因此,提出了提高压粉密度的方法。

5.例如,在专利文献1中,提出了将处于3个粒径范围的粒子分别以规定的比率混合而得的粉末冶金用粉末。根据专利文献1,上述粉末冶金用粉末的压缩性优异,因此可以得到高压粉密度。另外,在专利文献1中还记载了在上述粉末冶金用粉末所包含的粉末中,使粒径为1~20μm的微细粉的粒子形状为球形,从而可以提高粉末的压缩性。

6.另一方面,已知用于压粉体的制造的粉末的表观密度与压粉密度之间存在强相关性,粉末的表观密度越高,压粉密度越高。因此,提出了提高粉末的表观密度的技术。

7.例如,专利文献2、3中提出了表观密度为4.0~5.0g/cm3的粉末冶金用铁基粉末。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开昭61

‑

023702号公报

11.专利文献2:日本特开2006

‑

283167号公报

12.专利文献3:日本特开2006

‑

283166号公报

技术实现要素:

13.但是,专利文献1中,为了进一步提高压缩性,仅仅着眼于微细粉的粒子形状,而没有考虑粗粉的粒子形状。实际上,粗粉的形状也会影响粗粒子与微细粒子之间的摩擦,因此,认为为了提高粉体的表观密度,仅考虑微细粉的形状是不充分的。

14.另外,在专利文献2、3提出的技术中,为了控制粉末的表观密度,需要将粉末分级为粒度不同的多个组分后,以特定的比率混合。然后,在混合粒度不同的粉末时,由于混合条件,粗粒子彼此、微细粒子彼此凝聚,其结果是,存在无法得到期望的表观密度的问题。

15.本发明正是鉴于上述实际情况而完成的,其目的在于提供一种表观密度高、能够由其制造具有高压粉密度的压粉磁芯的压粉磁芯用铁基粉末。进而本发明的目的在于提供具有优异的磁特性(低铁损、高饱和磁通密度)的压粉磁芯。

16.发明人等进行了深入研究,其结果是发现通过控制粒子的圆度的中位数和罗辛

‑

拉姆勒(rosin

‑

rammler)公式中的均匀性指数这两者,能够解决上述课题。本发明立足于上述观点,其要旨构成如下。

17.1.一种压粉磁芯用铁基粉末,最大粒径为1mm以下,构成上述压粉磁芯用铁基粉末的粒子的圆度的中位数为0.40以上,rosin

‑

rammler公式中的均匀性指数为0.30~90.0。

18.2.上述1所述的压粉磁芯用铁基粉末,其中,满足下述(a)和(b)中至少一者的条件。

19.(a)上述圆度的中位数为0.70以上、且上述均匀性指数为0.30~90.0

20.(b)上述圆度的中位数为0.40以上、且上述均匀性指数为0.60~90.0

21.3.上述1或2所述的压粉磁芯用铁基粉末,其中,上述最大粒径为400μm以下。

22.4.上述1~3中任一项所述的压粉磁芯用铁基粉末,其中,在构成上述压粉磁芯用铁基粉末的粒子的表面具有绝缘被覆。

23.5.一种压粉磁芯,是使用上述4所述的压粉磁芯用铁基粉末而成的。

24.本发明的压粉磁芯用铁基粉末表观密度高,能够由其制造具有高压粉密度的压粉磁芯。另外,本发明的压粉磁芯用铁基粉末无需像专利文献2、3中提出的粉末那样,将进行了一次分级的粉末以特定的比率混合而制造。此外,使用本发明的压粉磁芯用铁基粉末得到的压粉磁芯具有优异的磁特性(低铁损、高饱和磁通密度)。

具体实施方式

25.以下,对本发明的实施方式进行说明。应予说明,以下的说明是表示本发明的优选的一个实施方式,本发明不受以下的说明的任何限定。

26.[压粉磁芯用铁基粉末]

[0027]

在本发明的一个实施方式中的压粉磁芯用铁基粉末(以下也称为“铁基粉末”)中,最大粒径为1mm以下,构成上述压粉磁芯用铁基粉末的粒子的圆度的中位数为0.40以上,rosin

‑

rammler公式中的均匀性指数为0.30~90.0。这里,“铁基粉末”是指含有50质量%以上的fe的金属粉末。

[0028]

作为上述压粉磁芯用铁基粉末,可以使用铁粉和合金钢粉中的一者或两者。这里,“铁粉”是指由fe和不可避免的杂质构成的粉末。应予说明,本技术领域中铁粉也称为“纯铁粉”。另外,“合金钢粉”是指含有合金元素、剩余部分由fe和不可避免的杂质构成的粉末。作为上述合金钢粉,例如,可以使用预合金钢粉。作为上述合金钢粉所含的合金元素,例如,可以使用选自si、b、p、cu、nb、ag、和mo中的1种或2种以上。上述合金元素的含量没有特别限定,优选si含量为0~8原子%、p含量为0~10原子%、cu含量为0~2原子%、nb含量为0~5原子%、ag含量为0~1原子%、mo含量为0~1原子%。

[0029]

(最大粒径)

[0030]

压粉磁芯用铁基粉末的最大粒径为1mm以下。这是因为在铁基粉末包含粒径大于1mm的粒子的情况下,粒子内产生的涡流导致的损耗大,因而压粉磁芯的铁损也会变大。上述最大粒径优选为400μm以下。换言之,本发明的压粉磁芯用铁基粉末不含有粒径大于1mm的粒子(体积比例为0%)。另外,压粉磁芯用铁基粉末优选不含有粒径大于400μm的粒子(体积比例为0%)。

[0031]

另一方面,上述最大粒径的下限没有特别限定。但是,如果铁基粉末过细,则容易

发生凝聚,难以均匀地形成绝缘被覆。因此,从防止凝聚的观点出发,优选将上述最大粒径设为1μm以上,更优选设为10μm以上。应予说明,上述最大粒径可以通过激光衍射式粒度分布测定装置来测定。

[0032]

(圆度)

[0033]

本发明中,将构成上述压粉磁芯用铁基粉末的粒子的圆度的中位数设为0.40以上。圆度越高、即粒子的形状越接近球,粒子间的接触面积越少,且作为粒子间的附着要因之一的机械纠缠减少,粒子间的摩擦变少。因此,通过使圆度的中位数为0.40以上,从而可以提高自然填充时的密度即表观密度。另外,如果圆度的中位数为0.40以上,则将粉末填充到模具时粒子容易移动,而且加压成型时粒子间和粒子与模具壁面之间的摩擦少,因此可以得到高压粉密度。圆度的中位数优选为0.50以上,更优选为0.60以上,进一步优选为0.70以上,最优选为0.80以上。

[0034]

另一方面,从提高压粉密度这一观点出发,圆度的中位数越高压粉密度就越高,因此圆度的上限没有特别限定。但是,根据其定义,圆度的上限为1。因此,上述圆度的中位数可以为1以下。应予说明,圆度的平均值很大程度上受到圆度大的粒子的值的影响,因此,不适于作为表示粉末整体的圆度的指标。因此,本发明中使用圆度的中位数。

[0035]

这里,构成压粉磁芯用铁基粉末的粒子的圆度及其中位数可以按照以下的方法进行测定。首先,用显微镜观察对象铁基粉末,求出视野内所包含的各粒子的投影面积a(m2)和周长p(m)。1个粒子的圆度可以根据该粒子的投影面积a和周长p,使用下述式(1)算出。在此,圆度为无量纲数。

[0036][0037]

在将得到的各粒子的圆度以升序排列时,将中央的值作为圆度的中位数应予说明,测定的粒子数为6万个以上。更具体而言,可以用实施例所记载的方法求出圆度的中位数。

[0038]

(均匀性指数)

[0039]

本发明的压粉磁芯用铁基粉末中,rosin

‑

rammler公式中的均匀性指数为0.30~90.0。换言之,根据压粉磁芯用铁基粉末的粒度分布,使用rosin

‑

rammler公式算出的均匀性指数为0.30~90.0。应予说明,均匀性指数为表示粒度分布的广度的指标,均匀性指数越大的值,粒度分布越窄,即,粒径越均匀。

[0040]

如果均匀性指数过小、即构成压粉磁芯用铁基粉末的粒子的粒径过于不均匀,则附着于粗大粒子表面的微细粒子的数量增加,进入粗大粒子创造的粒子间的间隙的微细粒子减少。然后,其结果是表观密度和压粉密度降低。另外,在均匀性指数过小的情况下,微细粒子通过粗大粒子创造的间隙而向下方偏斜,微细粒子集中在粗大粒子的间隙中,因此,粒度偏析变得显著。相反,如果均匀性指数过大,则粒径过于均匀,其结果是进入粗大粒子的间隙的微细粒子的数量减少,表观密度和压粉密度仍然降低。因此,为了实现高表观密度和压粉密度,需要使均匀性指数为0.30~90.0。上述均匀性指数优选为2.00以上,更优选为10.0以上,进一步优选为30.0以上。

[0041]

上述均匀性指数n可以通过以下的方法求出。rosin

‑

rammler公式为表示粉体的粒度分布的式子之一,以下述式(2)表示。

[0042]

r=100exp{

‑

(d/c)

n

}

…

(2)

[0043]

上述(2)式中的记号分别为如下含义。

[0044]

d(m):粒径

[0045]

r(%):粒径d以上的粒子的体积比例

[0046]

c(m):相当于r=36.8%的粒径

[0047]

n(

‑

):均匀性指数

[0048]

使用自然对数将将上述式(2)变形,成为下述式(3)。因此,x轴取ln d、y轴取ln{ln(100/r)}的值作图,得到的直线的斜率为均匀性指数n。

[0049]

ln{ln(100/r)}=n

×

ln d

‑

n

×

ln c

…

(3)

[0050]

因此,可以通过将使用激光衍射式粒度分布测定装置测定的实际的软磁性粉末的粒度分布使用上述式(3)进行直线近似,求出均匀性指数n。

[0051]

应予说明,仅在直线近似的相关系数r为通常被视为强相关的0.7以上时制作的粉末粒子中,rosin

‑

rammler公式才成立,适用其斜率作为均匀性指数。另外,为了确保均匀性指数的精度,将粉末中测定的粒径的上限和下限中分割成10个以上的粒径范围,用激光衍射式粒度分布测定装置测定各粒径范围的体积比例,再适用于rosin

‑

rammler公式。

[0052]

(表观密度)

[0053]

通过使最大粒径、圆度的中位数和均匀性指数分别满足上述条件,从而本发明的压粉磁芯用铁基粉末可以实现高表观密度。具体的表观密度没有特别限定,本发明的一个实施方式中的压粉磁芯用铁基粉末具有2.50g/cm3以上的表观密度。另外,对于上述表观密度的上限,没有特别限定,上述表观密度可以是5.00g/cm3以下,也可以是4.50g/cm3以下。

[0054]

上述压粉磁芯用铁基粉末优选进一步满足下述(a)和(b)中的至少一个条件。通过满足这些条件中的至少一个。从而可以实现3.70g/cm3以上的更高的表观密度。

[0055]

(a)上述圆度的中位数为0.70以上、且上述均匀性指数为0.30~90.0

[0056]

(b)上述圆度的中位数为0.40以上、且上述均匀性指数为0.60~90.0

[0057]

换言之,在圆度的中位数为0.70以上的情况下,优选均匀性指数为0.30~90.0。在圆度的中位数为0.40以上且小于0.70的情况下,优选均匀性指数0.60~90.0。

[0058]

[铁基粉末的制造方法]

[0059]

接下来,对本发明的一个实施方式中的上述压粉磁芯用铁基粉末的制造方法进行说明。应予说明,以下的说明是表示制造方法的一个例子,本发明不受以下的说明所限定。

[0060]

在上述压粉磁芯用铁基粉末的制造中,可以没有特别限定地使用任意的方法。例如,上述铁基粉末可以通过雾化法而制造。作为上述雾化法,可以使用水雾化法和气雾化法中的任一种。另外,可以用对由粉碎法、氧化物还原法而得到的粉末进行加工的方法来制造铁基粉末。换言之,上述压粉磁芯用铁基粉末优选为雾化粉末,更优选为水雾化粉末或气雾化粉末。

[0061]

为了将上述圆度的中位数和均匀性指数控制在上述范围,可以控制铁基粉末的制造条件。例如,在水雾化法的情况下,可以通过控制与钢水碰撞的水的水压、水/钢水的流量比、钢水注入速度进行制造。特别是为了使圆度的中位数为上述范围,可以用低压的雾化法制造铁基粉末。另外,可以对由粉碎法、氧化物还原法、通常的高压的雾化法得到的不定形的粉末进行加工,使粒子表面平滑化,使圆度的中位数为上述范围。在进行加工的情况下,

粒子加工固化,压密变得困难,因此,优选在加工后进行去应力退火。

[0062]

在制造的铁基粉末的均匀性指数小于0.30的情况下,可以使用jis z8801

‑

1中规定的筛,除去一定的粒径以下的粒子和一定的粒径以上的粒子,从而提高均匀性指数。另外,在均匀性指数大于90.0的情况下,可以进行如下操作:通过将圆度的中位数为0.40以上的粒径不同的铁基粉末混合或使用筛除去某一粒径范围的粒子,降低均匀性指数。

[0063]

[绝缘被覆]

[0064]

本发明的压粉磁芯用铁基粉末可以在该构成压粉磁芯用铁基粉末的粒子的表面具备绝缘被覆。换言之,本发明的一个实施方式中的粉末是在表面具备绝缘被覆的压粉磁芯用被覆铁基粉末。

[0065]

作为上述绝缘被覆,可以使用任意的被覆。作为上述绝缘被覆,例如,可以使用无机绝缘被覆和有机绝缘被覆中的一者或两者。作为上述无机绝缘被覆,优选使用含有铝化合物的被膜,更优选使用含有磷酸铝的被膜。上述无机绝缘被覆可以是化成皮膜。作为上述有机绝缘被覆,优选使用有机树脂被膜。作为上述有机树脂被膜,例如,优选使用含有选自有机硅树脂、酚醛树脂、环氧树脂、聚酰胺树脂和聚酰亚胺树脂中的至少1种的被膜,更优选使用含有有机硅树脂的被膜。上述绝缘被覆可以是1层的被膜,也可以是由2层以上构成的多层被膜。上述多层被膜可以是由同种被膜构成的多层被膜,也可以是不同种类的被膜构成的多层被膜。

[0066]

作为上述硅树脂,例如,可举出toray dow corning co.,ltd.制的sh805、sh806a、sh840、sh997、sr620、sr2306、sr2309、sr2310、sr2316、dc12577、sr2400、sr2402、sr2404、sr2405、sr2406、sr2410、sr2411、sr2416、sr2420、sr2107、sr2115、sr2145、sh6018、dc

‑

2230、dc3037、qp8

‑

5314;信越化学工业株式会社制的kr

‑

251、kr

‑

255、kr

‑

114a、kr

‑

112、kr

‑

2610b、kr

‑

2621

‑

1、kr

‑

230b、kr

‑

220、kr

‑

285、k295、kr

‑

2019、kr

‑

2706、kr

‑

165、kr

‑

166、kr

‑

169、kr

‑

2038、kr

‑

221、kr

‑

155、kr

‑

240、kr

‑

101

‑

10、kr

‑

120、kr

‑

105、kr

‑

271、kr

‑

282、kr

‑

311、kr

‑

211、kr

‑

212、kr

‑

216、kr

‑

213、kr

‑

217、kr

‑

9218、sa

‑

4、kr

‑

206、es

‑

1001n、es

‑

1002t、es1004、kr

‑

9706、kr

‑

5203、kr

‑

5221等品牌。当然,本发明中使用上述以外品牌的有机硅树脂也没有问题。

[0067]

另外,作为上述铝化合物,可以使用包含铝的任意的化合物,例如,优选使用选自铝的磷酸盐、硝酸盐、乙酸盐和氢氧化物中的1种或2种以上。

[0068]

含有上述铝化合物的被覆可以是以该铝化合物为主体的被膜,也可以是由该铝化合物形成的被膜。另外,上述被膜也可以进一步含有包含铝以外的金属的金属化合物。作为上述铝以外的金属,例如,可以使用选自mg、mn、zn、co、ti、sn、ni、fe、zr、sr、y、cu、ca、v、和ba中的1种或2种以上。另外,作为包含上述铝以外的金属的金属化合物,例如,可以使用磷酸盐、碳酸盐、硝酸盐、乙酸盐和氢氧化物中的1种或2种以上。上述金属化合物优选可溶于水等溶剂,更优选为水溶性金属盐。

[0069]

在将含有上述含有铝的磷酸盐或磷酸化合物的被覆中的磷含量设为p(mol),总金属元素的合计含量设为m(mol)时,p与m的比即p/m优选为1以上且小于10。如果p/m为1以上,则在被覆形成时铁基粉末表面的化学反应会充分地进行,被覆的密合性会提高。因此,压粉体的强度、绝缘性进一步提高。另一方面,如果p/m小于10,则在被覆形成后不会残留游离磷酸,因此,可以防止铁基粉末的腐蚀。应予说明,p/m更优选为1~5。为了有效地防止电阻率

的偏差、不稳定化,进一步优选将p/m设为2~3。

[0070]

在含有上述含有铝的磷酸盐或磷酸化合物的被覆中,优选将铝的含量调节到适当范围内。具体而言,优选定义为铝的摩尔数a与全部金属元素的合计摩尔数m的比的α(=a/m)大于0.3且为1以下。如果α为0.3以下,则与磷酸的反应性高的铝会不足,游离磷酸将以未反应的状态而残留。α更优选为0.4~1.0,进一步优选为0.8~1.0。

[0071]

上述绝缘被覆的被覆量没有特别限定,优选为0.010~10.0质量%。如果上述被覆量小于0.010质量%,则被覆不均匀,导致绝缘性降低。另一方面,如果大于10.0质量%,则铁基粉末在压粉磁芯中所占的比例变少,成型体强度、磁通密度显著降低。

[0072]

在此,上述被覆量是指由下式定义的值。

[0073]

被覆量(质量%)=(绝缘被覆的质量)/(压粉磁芯用铁基粉末中除绝缘被覆外的部分的质量)

×

100

[0074]

应予说明,本发明的压粉磁芯用铁基粉末可以进一步在绝缘被覆中、绝缘被覆下和绝缘被覆上的至少1者中具备与上述绝缘被膜不同的物质,作为上述物质,可举出用于改善润湿性的表面活性剂、用于粒子间粘结的的粘合剂、用于调节ph的添加剂等。上述物质的总量相对于绝缘被覆整体优选为10质量%以下。

[0075]

(绝缘被覆的形成方法)

[0076]

上述绝缘被覆可以没有特别限定地以任意的方法形成,优选通过湿式处理来形成。作为上述湿式处理,例如,可以举出绝缘被覆形成用处理液与铁基粉末混合的方法。上述混合例如优选以在磨碎机或亨舍尔混合机等的槽内将铁基粉末与处理溶液搅拌混合的方法、通过转动流动型被覆装置等将铁基粉末制成流动状态,供给处理溶液进行混合的方法等。溶液向铁基粉末的供给可以在混合开始前、或开始后立刻供给所有量,也可以在混合中分多次进行供给。另外,也可以使用液滴供给装置、喷雾器等,在混合中连续地供给处理液。

[0077]

上述处理液的供给更优选使用喷雾器进行。这是因为通过使用喷雾器,能够使处理溶液均匀地散布到铁基粉末整体。另外,如果使用喷雾器,则通过调节喷雾条件,可以使喷雾液滴的直径减小到10μm左右或其以下。而且,其结果是可以防止被覆过度变厚,可以在铁基粉末上形成均匀且薄的绝缘被覆。另一方面,如果使用流动造粒机、转动造粒机等的流动槽和亨舍尔混合机这样的搅拌型混合机来进行搅拌混合,则有可抑制粉体彼此的凝聚的优点。因此,通过组合使用流动槽、搅拌型混合机,以及利用喷雾器供给处理溶液,从而可以对铁基粉末形成更均匀的绝缘被覆。另外,在混合器中或混合后实施加热处理,这对于溶剂的干燥促进、反应的促进是有利的。

[0078]

[压粉磁芯]

[0079]

本发明的一个实施方式中的压粉磁芯是使用上述压粉磁芯用铁基粉末而成的压粉磁芯。

[0080]

上述压粉磁芯的制造方法没有特别限定,可以用任意的方法形成。例如,可以将具备上述绝缘被覆的铁基粉末装入模具,以成为期望的尺寸和形状的方式进行加压成型,从而得到压粉磁芯。

[0081]

在此,上述加压成型可以没有特别限定地以任意的方法进行。例如,可以适用常温成型法、模具润滑成型法等通常的成型方法中的任一种。应予说明,成型压力可以根据用途

[0098]

·

不可:小于2.50g/cm3[0099]

(绝缘被覆)

[0100]

接下来,通过湿式被覆处理法,在铁粉的表面形成由有机硅树脂(信越化学工业株式会社制kr

‑

311)构成的绝缘被覆。具体而言,使用转动流动层式被覆装置对铁粉的表面喷雾绝缘被覆形成用处理液,实施绝缘被覆,制成被覆铁粉。作为上述绝缘被覆形成用处理液,使用用二甲苯稀释树脂成分60质量%的有机硅树脂而得到的处理液,以绝缘被覆的被覆量相对于铁粉为3质量%的方式进行被覆。在喷雾结束后,为了干燥,维持10小时流动状态。干燥后,为了树脂固化,在150℃进行60分钟的热处理。

[0101]

(压粉磁芯)

[0102]

接下来,将这些被覆铁基粉末填充到涂布了硬脂酸锂的模具中,加压成型,制成环状(toroidal)的压粉磁芯(外径38mm、内径25mm、高6mm)。成型压力设为1470mpa,进行1次成型。

[0103]

(压粉密度)

[0104]

求出得到的压粉磁芯各自的压粉密度。上述压粉密度可以通过测定压粉磁芯的质量,将该质量除以由压粉磁芯的尺寸算出的体积而算出。

[0105]

(磁特性)

[0106]

在得到的压粉磁芯上卷绕线圈,使用metron技研株式会社制的直流磁特性测定装置,测定磁场强度:10000a/m下的磁通密度。上述线圈的匝数为初级侧:100匝,次级侧:20匝。另外,使用高频铁损测定装置,测定最大磁通密度:0.05t、频率数:30khz下的铁损。使用测定的铁损的值,基于以下的基准决定磁特性的评价。

[0107]

·

良:150kw/m3以下

[0108]

·

可:151kw/m3以上且小于200kw/m3[0109]

·

不可:200kw/m3以上

[0110]

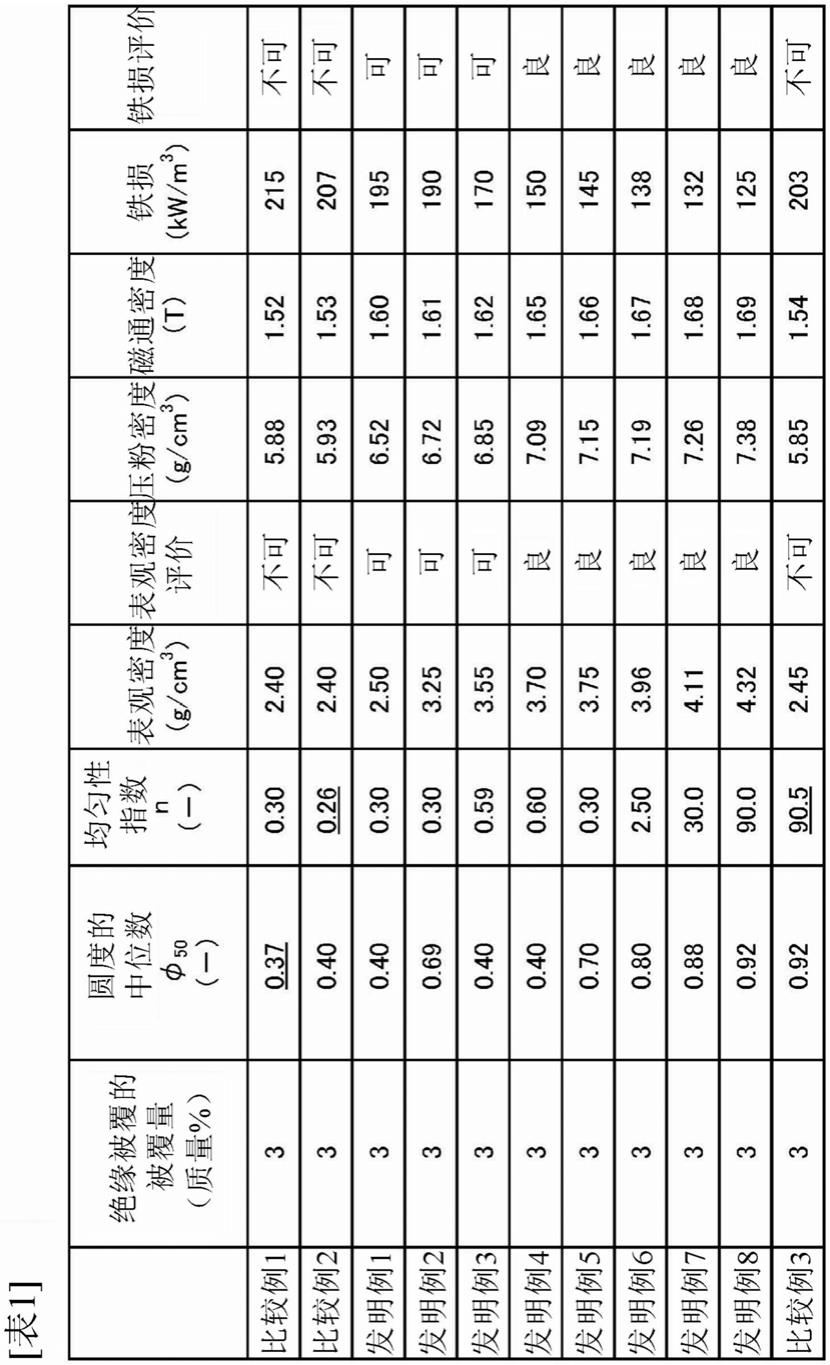

评价结果如表1所示。根据比较例1、2与发明例1可知在为0.40以上、n为0.30以上的粉末的情况下,表观密度为2.50g/cm3以上,可以得到高压粉密度。另外,使用满足上述条件的粉末得到的压粉磁芯的磁通密度为1.6t以上,铁损为200kw/m3以下,具备优异的磁特性。

[0111]

另外,根据发明例3与发明例4的比较和发明例2与发明例5的比较可知,如果为0.40以上且n为0.60以上、或为0.70以上且n2为0.30以上,则表观密度进一步提高到3.70g/cm3以上,可以实现更进一步的高压粉密度、高磁特性。

[0112]

此外,根据比较例3与发明例8可知在n大于90.0的情况下,表观密度急剧降低。这是因为粒径过于均匀,因而进入粗大粒子的间隙的微细粒子的数量减少。因此,可知n必须为90.0以下。

[0113][0114]

[实施例2]

[0115]

接下来,为了评价最大粒径的影响,制作圆度的中位数与均匀性指数相同、但粒径

大于1mm的粒子的比例不同的压粉磁芯用铁基粉末,评价涡流损耗。应予说明,其他的条件与上述实施例1同样。

[0116]

(粒径大于1mm的粒子的比例)

[0117]

粒径大于1mm的粒子的比例按照以下的步骤测定。首先,将压粉磁芯用铁基粉末添加到作为溶剂的乙醇,赋予1分钟的超声波振动使之分散,制成试样。接下来,使用上述试样,测定上述压粉磁芯用铁基粉末的体积基准下的粒度分布。上述测定使用激光衍射式粒度分布测定机(堀场制作所株式会社制、la

‑

950v2)。根据得到的粒度分布,算出粒径大于1mm的粒子的比例。应予说明,以同样的方法求出粒径大于400μm的粒子的比例。测定结果示于表2。

[0118]

(涡流损耗)

[0119]

以与实施例1同样的步骤,进行使用直流磁特性测定装置的磁特性的测定,根据得到的结果求出磁滞损耗。具体而言,测定最大磁通密度:0.05t、频率数:30khz下的铁损和磁滞损耗,将从铁损中减去磁滞损耗的值作为涡流损耗。使用得到的涡流损耗的值,按以下的基准决定涡流损耗的评价。测定结果示于表2。

[0120]

·

良:小于10kw/m3[0121]

·

可:10kw/m3以上且小于50kw/m3[0122]

·

不可:50kw/m3以上

[0123]

根据比较例4与发明例9的比较可知在粉末包含粒径大于1mm的粒子的情况下,涡流损耗大于50kw/m3,磁特性差。另外,根据发明例9、10与发明例11的比较可知,在不包含粒径大于400μm的粒子的情况下,涡流损耗小。

[0124][0125]

[实施例3]

[0126]

接下来,为了评价绝缘被覆的被覆量的影响,制作最大粒径为1mm以下、且圆度的

中位数与均匀性指数相同、但被覆量不同的压粉磁芯用铁基粉末,评价磁特性。应予说明,其他条件和磁特性的评价方法与实施例1相同。

[0127]

根据发明例12与发明例13可知如果被覆量为0.010质量%以上,则绝缘性提高,其结果是铁损进一步提高到200kw/m3以下。根据发明例15与发明例16可知如果被覆量为10质量%以下,则磁通密度进一步提高到1.6t以上。因此,在构成压粉磁芯用铁基粉末的粒子的表面形成绝缘被膜的情况下,优选将上述绝缘被膜的被覆量设为0.01~10质量%。

[0128]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。