1.本发明属于钢铁冶金技术领域,特别涉及一种复合型引流砂及其使用方法。

背景技术:

2.随着社会的进步和科学技术的发展,对钢铁质量的要求越来越高,钢铁冶炼正朝着纯净钢,甚至超纯净钢的方向发展,其中钢包自开率在连铸生产中,对铸坯质量、铸机生产及操作安全等有直接影响。一方面,钢包自开后引流砂会进入钢液中,作为二次氧化的一个源头;另一方面,钢包水口在不能自开的情况下,连接钢包和中间包的保护套管必须移开,并且用烧氧管烧开,造成钢流在一段时间内无保护而受二次氧化,导致铸坯夹杂物增加,有时甚至会造成铸机断浇。因此,国内外炼钢厂十分重视提高钢包滑动水口自开率的工作,有必要研究一种能够提高钢包自开率和降低引流砂本身氧化性导致的二次氧化的新型引流砂,不仅可提高钢水的收得率,而且可避免钢液二次氧化,提高钢液的洁净度。

技术实现要素:

3.本技术的目的在于提供一种复合型引流砂,以解决现有技术中的引流砂不仅自开率低,而且容易造成钢水二次氧化的技术问题。

4.本发明实施例提供了一种复合型引流砂,包括a系和b系,所述b系为第一型或第二型,以质量百分比计:

5.所述a系包括:sio2:10-25%,cr2o3:≥30%,al2o3:≥10%,tfe:≤16%,mgo:≥5%,tc:≤1.0%,h20:≤0.5%;

6.所述第一型包括:al2o3:100%;

7.所述第二型包括:al2o3:70-80%,mgo:20-30%。

8.可选的,所述a系和b系的粒度为0.3-2.5mm;所述a系和b系的粒度<0.2mm的部分的占比<20%。

9.可选的,所述a系的耐火度≥1800℃。

10.可选的,所述b系的耐火度≥1900℃。

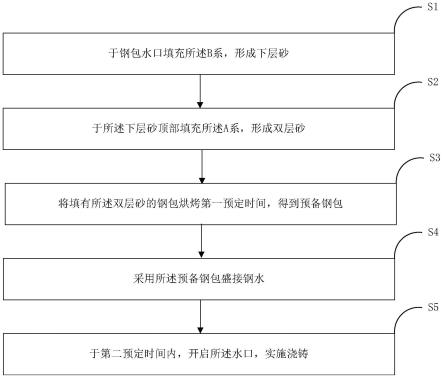

11.基于同一发明构思,本发明实施例还提供了一种上述任意一种复合型引流砂的使用方法,包括如下步骤:

12.s1、于钢包水口填充所述b系,形成下层砂;

13.s2、于所述下层砂顶部填充所述a系,形成双层砂;

14.s3、将填有所述双层砂的钢包烘烤第一预定时间,得到预备钢包;

15.s4、采用所述预备钢包盛接钢水;

16.s5、于第二预定时间内,开启所述水口,实施浇铸。

17.可选的,当实施单联炼钢时,所述a系和所述b系的总填充量为0.13-0.17kg/t钢;当实施双联炼钢时,所述a系和所述b系的总填充量为0.18-0.22kg/t钢。

18.可选的,当实施单联炼钢时,所述a系和所述b系的填充量之比为1:3;当实施双联

炼钢时,所述a系和所述b系的填充量之比为1:2。

19.可选的,还包括如下步骤:

20.s3.1、当超过第一预定时间,去除所述双层砂,重复步骤s1-s3。

21.可选的,所述第一预定时间为2h。

22.可选的,所述第二预定时间为4h。

23.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

24.本发明实施例提供的复合型引流砂,通过设置该复合型引流砂包括a系和b系,利用a系中的sio2在钢水和砂的界面处形成玻璃体的烧结层,对钢水形成阻挡,同时利用cr2o3、al2o3和mgo的尖晶石结构的折射率高的特点,限制烧结层的纵深方向的发展,从而保证自开率;但是由于sio2进入钢液后提供氧源,过多的a系会导致钢水二次氧化,因此利用b系置换部分a系,将b系铺设于a系之下,利用b系中的al2o3和mgo的熔点、耐火度及折射率高的特点,使b系不易烧结,并能阻止a系形成的烧结层向下纵向发展,从而进一步提升自开率。

25.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

27.图1是本发明实施例提供的方法的流程图。

具体实施方式

28.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

29.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

30.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

31.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

32.根据本发明一种典型的实施方式,提供了一种复合型引流砂,包括a系和b系,所述b系为第一型或第二型,以质量百分比计:

33.所述a系包括:sio2:10-25%,cr2o3:≥30%,al2o3:≥10%,tfe:≤16%,mgo:≥

5%,tc:≤1.0%,h20:≤0.5%;

34.所述第一型包括:al2o3:100%;

35.所述第二型包括:al2o3:70-80%,mgo:20-30%。

36.其中:

37.a系的作用在于:于钢水和砂的界面处形成玻璃体的烧结层,并防止烧结层纵向发展。

38.b系的作用在于:置换部分a系,并铺设于a系下层,减少氧源,阻止a系形成的烧结层进一步向下层纵向发展。

39.a系选取上述物质的原因在于:sio2在a系中起烧结作用,形成烧结层;cr2o3和tfe用于形成铬铬尖晶石,al2o3和mgo用于形成铝镁尖晶石。

40.b系选取上述物质的原因在于:镁铝尖晶石和氧化铝的熔点、耐火度及折射率高,不易烧结,并能有效阻止上层烧结层进一步向下层纵向发展。

41.a系控制上述比例的原因在于:纯的al2o3,熔点高,耐火度及折射率高,不易烧结,因此控制上述a系成分和比例,便于烧结的同时防止纵向发展。

42.b系控制上述比例的原因在于:能够形成稳定的镁铝尖晶石。

43.具体而言,上述复合型引流砂能够解决自开率和二次氧化问题的原因在于:通过设置该复合型引流砂包括a系和b系,利用a系中的sio2在钢水和砂的界面处形成玻璃体的烧结层,对钢水形成阻挡,同时利用cr2o3、al2o3和mgo的尖晶石结构的折射率高的特点,限制烧结层的纵深方向的发展,从而保证自开率;但是由于sio2进入钢液后提供氧源,过多的a系会导致钢水二次氧化,因此利用b系置换部分a系,将b系铺设于a系之下,利用b系中的al2o3和mgo的熔点、耐火度及折射率高的特点,使b系不易烧结,并能阻止a系形成的烧结层向下纵向发展,从而进一步提升自开率。

44.作为一种可选的实施方式,所述a系和b系的粒度为0.3-2.5mm;所述a系和b系的粒度<0.2mm的部分的占比<20%。

45.控制粒度的原因在于:主要为了控制引流砂的烧结性能,其与粒度密切相关,控制为上述粒度和占比,更有利于烧结。

46.控制粒度<0.2mm的部分的占比<20%的原因在于:引流砂粒度过小,高温下易熔化产生液相导致烧结层厚度增加。

47.作为一种可选的实施方式,所述a系的耐火度≥1800℃。

48.作为一种可选的实施方式,所述b系的耐火度≥1900℃。

49.根据本发明另一种典型的实施方式,提供了上述复合型引流砂的使用方法,包括如下步骤:

50.s1、于钢包水口填充所述b系,形成下层砂;

51.s2、于所述下层砂顶部填充所述a系,形成双层砂;

52.s3、将填有所述双层砂的钢包烘烤第一预定时间,得到预备钢包;

53.s4、采用所述预备钢包盛接钢水;

54.s5、于第二预定时间内,开启所述水口,实施浇铸。

55.上述使用方法,通过步骤s1和s2,采用特定的顺序填充所述复合型引流砂,利用a系在上层形成烧结层,并限制烧结层的纵向发展,利用b系替代部分a系,减少引流砂整体提

供的氧源,减少钢液的二次氧化,同时进一步阻止烧结层的纵向发展,提高自开率;通过步骤s3,提高钢包温度,减少钢液温降,长时间烘烤,一方面导致钢液中的残余钢液氧化,另一方面形成的低熔点熔渣会流入钢包底部,覆盖引流砂,导致烧结,引起不自开;通过步骤s5,防止钢液温度过低,导致引流砂无法自开。

56.作为一种可选的实施方式,当实施单联炼钢时,所述a系和所述b系的总填充量为0.13-0.17kg/t钢;当实施双联炼钢时,所述a系和所述b系的总填充量为0.18-0.22kg/t钢。

57.控制上述吨钢加入量范围的原因在于:在出钢口处加入的引流砂量过大,多余的引流砂会进入钢液,污染钢液;加入量过少,出钢口填充不满,导致钢液在出钢口凝固,从而影响自开率。

58.作为一种可选的实施方式,当实施单联炼钢时,所述a系和所述b系的填充量之比为1:3;当实施双联炼钢时,所述a系和所述b系的填充量之比为1:2。

59.控制a系和b系填充比例的原因在于:该填充比既能保证上层的烧结,又能最大限度替代a系,减少氧的来源。

60.作为一种可选的实施方式,还包括如下步骤:

61.s3.1、当超过第一预定时间,去除所述双层砂,重复步骤s1-s3。

62.作为一种可选的实施方式,所述第一预定时间为2h。

63.作为一种可选的实施方式,所述第二预定时间为4h。

64.下面将结合实施例、对照例及实验数据对本技术进行详细说明。

65.实施例1

66.本实施例提供了一种复合型引流砂,包括a系和b系,b系为第一型,以质量百分比计:

67.a系包括:sio2:15%,cr2o3:33%,al2o3:15%,tfe:13%,mgo:9%,tc:0.9%,h20:0.3%;

68.第一型包括:al2o3:100%。

69.其中:

70.a系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为13%;

71.b系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为10%;

72.a系的耐火度为1820℃。

73.b系的耐火度为1905℃。

74.本实施例还提供了上述复合型引流砂的使用方法,包括如下步骤:

75.s1、于钢包水口填充b系,形成下层砂。

76.s2、于下层砂顶部填充a系,形成双层砂。

77.其中:

78.a系和b系的总填充量为0.136kg/t钢,a系的填充量为0.04kg/t钢,b系的填充量为0.12kg/t钢;

79.当实施单联炼钢时,a系和b系的填充量之比为1:3。

80.s3、将填有双层砂的钢包烘烤第一预定时间,得到预备钢包。

81.其中:第一预定时间为2h。

82.s3.1、当超过第一预定时间,去除双层砂,重复步骤s1-s3。

83.s4、采用预备钢包盛接钢水。

84.s5、于1.2h后,开启水口,实施浇铸。

85.实施例2

86.本实施例提供了一种复合型引流砂,包括a系和b系,b系为第二型,以质量百分比计:

87.a系包括:sio2:17%,cr2o3:30%,al2o3:12%,tfe:15%,mgo:7%,tc:1.0%,h20:0.5%;

88.第二型包括:al2o3:75%,mgo:25%。

89.其中:

90.a系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为15%;

91.b系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为15%;

92.a系的耐火度为1810℃。

93.b系的耐火度为1915℃。

94.本实施例还提供了上述复合型引流砂的使用方法,包括如下步骤:

95.s1、于钢包水口填充b系,形成下层砂。

96.s2、于下层砂顶部填充a系,形成双层砂。

97.其中:

98.a系和b系的总填充量为0.18kg/t钢,a系的填充量为0.06kg/t钢,b系的填充量为0.12kg/t钢;

99.当实施单联炼钢时,a系和b系的填充量之比为1:2。

100.s3、将填有双层砂的钢包烘烤第一预定时间,得到预备钢包。

101.其中:第一预定时间为2h。

102.s3.1、当超过第一预定时间,去除双层砂,重复步骤s1-s3。

103.s4、采用预备钢包盛接钢水。

104.s5、于2h后,开启水口,实施浇铸。

105.实施例3

106.本实施例提供了一种复合型引流砂,包括a系和b系,b系为第一型,以质量百分比计:

107.a系包括:sio2:20%,cr2o3:35%,al2o3:14%,tfe:10%,mgo:10%,tc:0.8%,h20:0.2%;

108.第一型包括:al2o3:100%。

109.其中:

110.a系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为15%;

111.b系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为11%;

112.a系的耐火度为1819℃。

113.b系的耐火度为1901℃。

114.本实施例还提供了上述复合型引流砂的使用方法,包括如下步骤:

115.s1、于钢包水口填充b系,形成下层砂。

116.s2、于下层砂顶部填充a系,形成双层砂。

117.其中:

118.a系和b系的总填充量为0.22kg/t钢,a系的填充量为0.073kg/t钢,b系的填充量为0.147kg/t钢;

119.当实施双联炼钢时,a系和b系的填充量之比为1:2。

120.s3、将填有双层砂的钢包烘烤第一预定时间,得到预备钢包。

121.其中:第一预定时间为2h。

122.s3.1、当超过第一预定时间,去除双层砂,重复步骤s1-s3。

123.s4、采用预备钢包盛接钢水。

124.s5、于1.2h后,开启水口,实施浇铸。

125.对比例1

126.本对比例提供了一种复合型引流砂,包括a系和b系,b系为第一型,以质量百分比计:

127.a系包括:sio2:22%,cr2o3:33%,al2o3:12%,tfe:13%,mgo:11%,tc:0.1%,h20:0.1%;

128.第一型包括:al2o3:100%。

129.其中:

130.a系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为13%;

131.b系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为12%;

132.a系的耐火度为1820℃。

133.b系的耐火度为1905℃。

134.本对比例还提供了上述复合型引流砂的使用方法,包括如下步骤:

135.s1、于钢包水口填充b系,形成下层砂。

136.s2、于下层砂顶部填充a系,形成双层砂。

137.其中:

138.a系和b系的总填充量为0.22kg/t钢,a系的填充量为0.11kg/t钢,b系的填充量为0.11kg/t钢;

139.当实施双联炼钢时,a系和b系的填充量之比为1:1。

140.s3、将填有双层砂的钢包烘烤第一预定时间,得到预备钢包。

141.其中:第一预定时间为2h。

142.s3.1、当超过第一预定时间,去除双层砂,重复步骤s1-s3。

143.s4、采用预备钢包盛接钢水。

144.s5、于1.2h后,开启水口,实施浇铸。

145.对比例2

146.本对比例提供了一种单型引流砂,仅使用a系,以质量百分比计:

147.a系包括:sio2:22%,cr2o3:33%,al2o3:12%,tfe:13%,mgo:11%,tc:0.1%,h20:0.1%;

148.其中:

149.a系的粒度为0.3-2.5mm;a系的粒度<0.2mm的部分的占比为15%;

150.a系的耐火度为1820℃。

151.本对比例还提供了上述单型引流砂的使用方法,包括如下步骤:

152.s1、于钢包水口填充a系。

153.其中:

154.a系的总填充量为0.15kg/t钢,

155.s2、将填有a系砂的钢包烘烤超过第二预定时间,得到预备钢包。

156.其中:第二预定时间为4.5h。

157.实验例

158.采用实施例1-3和对比例1-2提供的复合型引流砂分别加入相同规格的钢包水口内,进行相同时间和条件的烘烤,浇入相同的钢水并实施浇铸,检测水口的自开情况,而后检测浇铸钢水的二次氧化情况,具体结果见表1。

159.表1

[0160] 自开情况二次氧化情况实施例1自开铝损30ppm实施例2自开铝损25ppm实施例3自开铝损35ppm对比例1无法自开铝损84ppm对比例2无法自开铝损110ppm

[0161]

表1具体分析:

[0162]

由表1可知,相较对比例1-2而言,本技术实施例1-3提供的复合型引流砂在自开率和抵抗二次氧化方面具备明显的提升,自开率能够达到100%,二次氧化情况为铝损为25-35ppm,由此可知,本技术提供的复合型引流砂,能够有效提高自开率的同时避免二次氧化的发生。

[0163]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0164]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0165]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。