一种搪烧后屈服强度

≥

300mpa级热轧酸洗搪瓷用钢及其生产方法

技术领域

1.本发明属于金属材料领域,具体涉及一种搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢及其生产方法。

背景技术:

2.搪瓷钢板,是指一种将无机玻璃质材料通过熔融凝于基体钢板并与钢板牢固结合在一起的新型复合材料。在钢板表面进行瓷釉涂搪可以防止钢板生锈,使钢板在受热时不至于在表面形成氧化层并且能抵抗各种液体的侵蚀。搪瓷制品不仅安全无毒,易于洗涤洁净,可以广泛地用作日常生活中使用的饮食器具和洗涤用具,而且在特定的条件下,瓷釉涂搪在金属坯体上表现出的硬度高、耐高温、耐磨以及绝缘作用等优良性能,使搪瓷制品有了更加广泛的用途。

3.做承压容器的搪瓷钢,搪烧后需要具有一定的强度要求,在820~860℃搪烧5~10min冷却至室温屈服强度≥300mpa。现有的热轧搪瓷用钢搪烧前后屈服强度降低值大,多数搪烧前后屈服强度降低值≥80mpa,为满足搪烧后的产品满足服役要求,搪烧前的钢板屈服强度偏高,导致用户加工成形困难。高强冷轧搪瓷用钢虽然可以部分满足使用高强,但其厚度不超过2.5mm,不能满足厚规格使用要求,另外高强冷轧搪瓷用钢工艺流程长,合格率和成材率和成本要高于热轧酸洗搪瓷用钢。

4.2014年1月15日公开的公开号为cn 103510011a的专利《一种搪瓷内胆用高强钢板及其制造方法》提供一种搪瓷内胆用高强钢板,c:0.04%-0.10%、si:≤0.05%、mn:0.60%-1.2%、p:≤0.015%、s:≤0.010%、ti:0.04%-0.12%、als:0.005%-0.060%、cr:0.08%-0.30%,其余为铁及不可避免的杂质。连铸坯加热至1180-1250℃,均热后经高压水除鳞、粗轧开坯;在1100-980℃开始精轧、在950~880℃结束轧制;通过层流冷却后,在570-660℃的温度区间内进行卷取;钢卷自然冷却后进行平整,延伸率为0.6%-1.5%,平整后的钢板经过拉伸矫直,延伸率为0.8%-1.7%,再酸洗。该专利的钢板屈服强度在450mpa以上,用户使用过程加工成形困难,对成形设备要求高,且钢板搪烧前后屈服强度降低值大。

5.2016年2月24日公开的公开号为cn 105349884 a的专利《含ti热轧酸洗搪瓷钢带及其生产方法》提供一种含ti热轧酸洗搪瓷钢带,其化学成分按重量百分比组成为c:0.05-0.08%,ti:0.030-0.045%,mn:0.65-0.80%,p:0.01%-0.025%,s:0.001%-0.01%,als:0.015-0.050%,si≤0.03%,其余为fe和不可避免的杂质。所得含ti热轧酸洗搪瓷钢带的屈服强度330-430mpa,抗拉强度400-520mpa,延伸率22%以上,其具有高成形性高抗鳞爆性能。所述钢板搪烧前后屈服强度降低值大,不能满足搪烧后的屈服强度≥300mpa,影响服役寿命。

6.2018年1月12日公开的公开号为cn 107574375 a的专利《具有优异涂搪性能的双面搪瓷用热轧酸洗钢板及其制造方法》公开的钢板化学成分的重量百分数为:c:0.010-0.020%、mn:0.5-1.0%、si≤0.10%、p≤0.02%、s:0.03~0.05%、als≤0.01%、cu:0.20

~0.40%、nb:0.03~0.06%、o:0.004~0.010%,余量为fe和其他不可避免的杂质;组织为铁素体和少量渗碳体,钢中均匀分布大量球状和线状复合型夹杂物。本发明通过成分设计和冶炼控制,在钢中形成了大量均匀分散的夹杂物,可充当陷阱避免搪瓷鳞爆缺陷,抗鳞爆性能远高于普通酸洗钢板,可用于双面涂搪。夹杂物以球状和线状复合形态存在,且存在大量塑性夹杂物颗粒,降低了夹杂物对钢板加工性能的不利影响。所述的钢板搪烧前后屈服强度降低值大,不能满足搪烧后的屈服强度≥300mpa,影响服役寿命。

技术实现要素:

7.本发明的目的在于提供一种搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢及其生产方法,在碳锰钢中添加ti、cu提高抗鳞爆性能和密着性能,适量的cr、v、mo、ni,提高钢板热强性,配合合理的工艺,不仅降低搪烧对钢板屈服强度降低的影响,还可提高钢板的抗鳞爆性能,生产出表面质量fc级别的热轧酸洗搪瓷用钢板,在820-860℃搪烧5-10min冷却至室温,搪烧后屈服强度≥300mpa,且搪烧前后屈服强度降低值≤50mpa,具有优异的抗鳞爆性能和密着性能。

8.本发明具体技术方案如下:

9.一种搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢,包括以下质量百分比成分:

10.c:0.04%~0.07%;si≤0.03%;mn:0.50%~0.65%;p≤0.020%;s:0.010%~0.025%;al:0.010%~0.060%;ti:0.030%~0.060%;cu:0.001%~0.050%,cr:0.001%~0.050%,v:0.001%~0.040%,mo:0.001%~0.030%,ni:0.001%~0.030%,余量为fe和不可避免的杂质。

11.所述搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢的成分满足:cr ni mo v≥0.015%。

12.本发明提供的一种搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢的生产工艺,包括以下工艺流程:

13.炼钢、加热、热轧、酸洗、漂洗和涂油。

14.所述炼钢,要求前扒渣和后扒渣,二次钢包顶渣改质,rh采用轻处理工艺。

15.所述加热,在铸坯冷装时,即铸坯入炉温度≤400℃,铸坯温度加热到1100℃的时间控制在2.5h以内,铸坯温度处于1100-1200℃之间的时间控制在0.5h-1h,铸坯出炉温度控制在1180℃-1200℃;

16.所述加热,在铸坯热装时,即铸坯入炉温度>400℃时,铸坯温度处于1100-1200℃之间的时间控制在0.5h-1h,总在炉时间控制在3h以内,铸坯出炉温度控制在1180℃-1215℃。

17.本发明控制加热工艺,目的是减少铸坯表面氧化铁皮厚度、提高铸坯晶粒均匀性、防止晶粒过度长大;根据ti、与c、s元素的固溶度积公式,若出炉温度过高,导致ti4c2s2或tis回溶,在后续轧制或层流冷却过程中析出细小的tic,造成产品热轧态的屈服强度过高,不利于产品成形加工。铸坯在炉时间长,奥氏体晶粒粗大,氧化铁皮多,铸坯在1100-1200℃之间,时间长晶粒粗大,时间短铸坯内外温差大,内外部晶粒不均匀。

18.所述热轧:终轧温度控制在840℃-870℃,卷取温度控制在550℃-580℃,采用全长稀疏冷却,冷却速度30

±

5℃/s。对于薄规格中间坯尾部温降大,终轧温度设定太高难以命

中,在精轧后道次非常容易导致甩尾影响生产稳定,同时终轧温度高,一定的卷取温度下,意味着提升了轧后冷却速率,有利于热轧态产品晶粒细化,进而导致热轧态屈服强度高;采用合适较低的卷取温度及轧后稀疏冷却模式,目的是减少热轧态tic粒子的析出及长大,同时降低轧后冷却速率,不至于热轧态晶粒过度细化,降低产品热轧态的屈服强度,降低用户使用过程中加工成形的难度。钢中固溶的ti、c等元素在后续搪瓷烧成及冷却过程中,析出细小弥散的tic粒子,做为有效的氢陷阱,提高抗鳞爆性能。

19.所述酸洗:要合理的控制酸洗速度,主要基于以下考虑:若酸洗速度太低,可能产生过酸洗;若酸洗速度太快,可能导致欠酸洗,影响表面质量。综合考虑本发明控制酸洗速度vs为50~150m/min,热轧钢板表面氧化铁皮厚度h在50μm~90μm;优选的,酸洗速度vs的目标值=9000/h-40,vs的控制范围为目标值

±

10;酸洗速度vs单位为m/min,热轧钢板表面氧化铁皮厚度h单位为μm,公式计算时,带入以上单位的数值计算。氧化铁皮厚时,要降低酸洗速度,保证氧化铁皮去除干净;氧化铁皮薄时,提高酸洗速度,保证钢板不过酸洗。酸洗液中添加抑制剂,质量浓度0.5

‰

~3

‰

,此工艺可以使钢板表面质量达到fc级别。通过以上方法,使钢板表面不欠酸洗也不过酸洗(欠酸洗表面有氧化铁皮残留影响表面质量,过酸洗钢板表面会产生小麻坑),使表面状态最佳。

20.所述漂洗:漂洗采用脱盐水,ph值为6.5~7.5,cl离子浓度≤0.5mg/l,保证钢板表面清洗干净,抑制钢板漂洗后至挤干前的氧化。

21.所述涂油:采用易清洗防锈油。

22.所述搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢组织为铁素体 少量珠光体;其中珠光体的面积比例为5%~15%,珠光体太少,搪烧前屈服强度偏低,珠光体太多,搪烧前后屈服强度差值太大。搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢的晶粒度级别在9.0~11.0之间,搪烧前后晶粒度级别差值≤2.0,搪烧会使晶粒长大,如果搪烧后晶粒度级别过低,晶粒粗大,不利于成形,而且搪烧前后屈服强度不能满足要求。

23.所述搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢的屈服强度330-400mpa,抗拉强度390-490mpa,a50延伸率≥32%。钢板表面质量达到fc级别及以上。

24.所述搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢的在820~860℃搪烧5~10min冷却至室温,搪烧后屈服强度≥300mpa,且搪烧前后屈服强度降低值≤50mpa,具有优异的抗鳞爆性能和密着性能。

25.本发明设计思路如下:

26.c:c是提高强度最经济且最有效的固溶强化元素,c含量增加,形成的珠光体增加,强度增加,但钢的塑性和成形性降低,且对焊接性不利,另外c含量过高,在搪烧过程中,会产生大量的气泡,导致搪烧后出现针孔缺陷,因此从经济性和综合性能考虑,本发明中c百分含量控制范围为0.04%~0.07%。

27.si:si含量过高,钢板表面氧化铁皮不易去除,表面容易形成由于氧化物压入的微裂纹,进而作为裂纹源易导致钢板在冷成形过程中开裂,因此本发明中si百分含量控制范围为≤0.03%。

28.mn:mn能降低奥氏体转变成铁素体的相变温度(正好可以弥补因c元素含量降低带来的奥氏体转变成铁素体的相变温度升高),扩大热加工温度范围,有利于细化铁素体晶粒尺寸,但mn含量过高,铸坯在连铸过程中mn偏析程度增大,钢板厚度中心部位易形成珠光体

或贝氏体的带状组织,对塑性、焊接性能、疲劳性能都不利,综合考虑,本发明中mn百分含量控制范围为0.50%~0.65%。

29.p:p在γ-fe和α-fe中的扩散速度小,易形成偏析,对钢板成形性能、低温冲击韧性和焊接性能不利。因此本发明中p百分含量控制范围为≤0.020%。

30.s:s可以与mn化合形成mns,mns是一种塑性优良的夹杂物,是良好的贮氢陷阱,对提高钢板的抗鳞爆性能非常有利,但s含量过高会恶化钢板的焊接性能,且对钢板搪瓷后的密着性能不利,结合本发明中的mn元素含量,综合考虑,本发明中s百分含量控制范围为0.010%~0.025%。

31.al:al作为主要脱氧剂,同时铝对细化晶粒也有一定作用。铝的缺点是影响钢的热加工性能、焊接性能和切削加工性能。本发明中al百分含量控制范围为0.010%~0.060%。

32.ti:ti与c、n有较强的亲合力,能与c和s等生成稳定型化合物,如tin或ti(cn)、ti4c2s2或tis。这些相远比fe3c稳定,搪烧温度下也不会分解,由此阻止了搪烧过程中co、co2等气体的产生,可提高钢板抗鳞爆性,减少了瓷面的针孔、气泡等缺陷。ti与s形成的稳定型化合物不仅同样能使钢脱硫,并且促使硫分布变得均匀,这就避免了由于硫而引起的种种缺陷。但是ti含量过高的钢板密着性变差,本发明中ti百分含量控制范围为0.030%~0.060%。

33.cu:铜能提高强度和韧性,可以提高钢板的密着性能,cu含量过高会降低钢板的塑性。本发明中cu百分含量控制范围为0.001%~0.050%。

34.cr:显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。提高钢的抗氧化性和耐腐蚀性。使a3和a1温度升高,gs线向左上方移动。铬为中强碳化物形成元素,还可以提高钢板的抗鳞爆性能。本发明中cr百分含量控制范围为0.001%~0.050%。

35.v:v是强碳化物形成元素,与碳的结合力极强,形成稳定的vc,是典型的高熔点、高硬度、高弥散度碳化物,增加钢板储氢能力,提高抗鳞爆性能,同时可以降低钢板的提高钢板搪烧前后的强度波动。本发明中v百分含量控制范围为0.001%~0.040%。

36.mo:细化钢的晶粒,提高淬透性和热强性能,在高温时保持足够的强度和抗蠕变能力。在工具钢中可提高红硬性。抑制合金钢由于回火脆性。使a3和a1温度升高,gs线向左上方移动。钼为中强碳化物形成元素,还可以提高钢板的抗鳞爆性能。本发明中mo百分含量控制范围为0.001%~0.030%。

37.ni:能提高钢的强度,而又保持良好的塑性和韧性。细化铁素体晶粒,增进钢的硬化性能,能提高钢的热强性。本发明中ni百分含量控制范围为0.001%~0.030%。

38.本发明cr ni mo v≥0.015%,达到的效果是:四种元素可起到细化钢晶粒的效果,提高钢的抗高温性能,使搪烧后晶粒变化小,降低屈服强度波动,四种元素具有协同作用,比采用单独一种效果更好,如果含量低效果不明显,会使搪烧前后屈服强度值波动加大。

39.与现有技术相比,本发明在碳锰钢的基础上,添加合理的ti、cu提升钢板钢板抗鳞爆性能和密着性能,以cr、ni、mo、v细化晶粒并增加钢热稳定性,使钢高温搪烧后晶粒变化小,降低搪烧前后屈服强度波动,同时还能进一步提高钢的抗鳞爆性能,通过多元素协同作用,配合低铸坯出炉温度、控制在炉时间、低温终轧和低温卷曲工艺进一步控制钢的晶粒细化,根据钢板表面氧化铁皮厚度,采用酸洗速度动态匹配技术提高钢板的表面质量,生产出

搪烧性能优异的热轧酸洗搪瓷用钢,表面质量达到fc级,屈服强度330-400mpa,抗拉强度390-490mpa,a50延伸率≥32%,在820-860℃搪烧5-10min冷却至室温,搪烧后屈服强度≥300mpa,且搪烧前后屈服强度降低值≤50mpa,具有优异的抗鳞爆性能和密着性能。

附图说明

40.图1为实施例1钢板显微组织;

41.图2为实施例1搪烧后显微组织;

42.图3为对比例1钢板显微组织;

43.图4为对比例1搪烧后显微组织;

44.图5为实施例1搪瓷后宏观形貌;

45.图6为对比例2搪瓷后宏观形貌。

具体实施方式

46.实施例1-实施例3

47.一种搪烧后屈服强度≥300mpa级热轧酸洗搪瓷用钢,包括以下质量百分比成分:如表1所示,表1没有显示的余量为fe和不可避免的杂质。

48.对比例1-对比例4

49.一种热轧酸洗搪瓷用钢,包括以下质量百分比成分:如表1所示,表1没有显示的余量为fe和不可避免的杂质。

50.表1各实施例和对比例化学成分,wt%

51.实施例csimnpsalticucrvmoni实施例10.0550.0270.580.0130.0220.0250.0580.0100.0120.0100.0100.025实施例20.0420.0180.520.0070.0150.0460.0450.0480.0220.0050.0180.002实施例30.0670.0090.650.0150.0100.0530.0380.0280.0030.0200.0240.011对比例10.0550.0270.580.0130.0220.0250.0580.0100.0020.0010.0020.003对比例20.0350.0270.480.0130.0220.0250.00160.0050.0100.0100.0100.005对比例30.0550.0270.580.0130.0220.0250.0580.0100.0120.0100.0100.025对比例40.0550.0270.580.0130.0220.0250.0580.0100.0120.0100.0100.025

52.各实施例和对比例热轧酸洗搪瓷用钢的生产方法,包括以下步骤:

53.1)炼钢:前扒渣和后扒渣,二次钢包顶渣改质,rh采用轻处理工艺。

54.2)加热炉加热:铸坯冷装(铸坯入炉温度≤400℃)时,铸坯温度加热到1100℃的时间控制在2.5h以内,铸坯温度处于1100-1200℃之间的时间控制在0.5h-1h以内,铸坯出炉温度控制在1180℃-1200℃。铸坯热装(铸坯入炉温度>400℃)时,铸坯温度处于1100-1200℃之间的时间控制了0.5h-1h,总在炉时间控制在3h以内,铸坯出炉温度控制在1180℃-1215℃。目的是减少铸坯表面氧化铁皮厚度、提高铸坯晶粒均匀性、防止晶粒过度长大(根据ti、与c、s元素的固溶度积公式,出炉温度过高,导致ti4c2s2或tis回溶,在后续轧制或层流冷却过程中析出细小的tic,造成产品热轧态的屈服强度过高,不利于产品成形加工)。铸坯在炉时间长,奥氏体晶粒粗大,氧化铁皮多,铸坯在1100-1200℃之间,时间长晶粒粗大,时间短铸坯内外温差差,内外部晶粒不均匀。

55.3)热轧:终轧温度控制在840℃-870℃,卷取温度控制在550℃-580℃,采用全长稀

疏冷却,冷却速度30

±

5℃/s。对于薄规格中间坯尾部温降大,终轧温度设定太高难以命中,在精轧后道次非常容易导致甩尾影响生产稳定,同时终轧温度高,一定的卷取温度下,意味着提升了轧后冷却速率,有利于热轧态产品晶粒细化,进而导致热轧态屈服强度高;采用合适较低的卷取温度及轧后稀疏冷却模式,目的是减少热轧态tic粒子的析出及长大,同时降低轧后冷却速率,不至于热轧态晶粒过度细化,降低产品热轧态的屈服强度,降低用户使用过程中加工成形的难度。钢中固溶的ti、c等元素在后续搪瓷烧成及冷却过程中,析出细小弥散的tic粒子,做为有效的氢陷阱,提高抗鳞爆性能。

56.4)酸洗:要合理的控制酸洗速度,主要基于以下考虑:若酸洗速度太低,可能产生过酸洗;若酸洗速度太快,可能导致欠酸洗,影响表面质量。综合考虑本发明控制酸洗速度vs为50~150m/min,热轧钢板表面氧化铁皮厚度h在50μm~90μm,酸洗速度vs的目标值=9000/h-40,vs的控制范围为目标值

±

10。酸洗液中添加抑制剂,浓度0.5

‰

~3

‰

,此工艺可以使钢板表面质量达到fc级别。

57.5)漂洗:漂洗采用脱盐水,ph值为6.5~7.5,cl离子浓度≤0.5mg/l,保证钢板表面清洗干净,抑制钢板漂洗后至挤干前的氧化。

58.6)涂油:采用易清洗防锈油。

59.按照以上工艺,钢水连铸后,经过热轧、酸洗,生产出热轧酸洗搪瓷用钢,其主要工艺参数、最终性能见表2。

60.表2各实施例和对比例生产工艺参数

61.[0062][0063]

各实施例和对比例生产的产品热轧酸洗钢板性能如表3。

[0064]

表3各实施例和对比例生产的产品热轧酸洗钢板性能

[0065]

[0066][0067]

本发明力学性能检测依据gb/t 228.1金属材料室温拉伸试验方法。

[0068]

热轧酸洗钢板表面质量等级,fa为普通表面,fb为较高级表面,fc为较高级表面。钢板经过清洗后处理后进行搪瓷,釉料采用热水器内胆常用的湿法釉料,搪烧工艺820-860℃搪烧5-10min空冷,表4为搪瓷工艺及性能评价结果。搪瓷钢板密着性能评级:1级,冲击后搪瓷层完全附着在试样表面,并有光亮的外表(最好的密着强度)。2级,冲击后搪瓷层几乎完全附着在试样表面(很好的密着强度)。3级,冲击后搪瓷层大部分附着在试样上,少量露铁(比较好)。4级:冲击后搪瓷层少部分附着在试样上,大量露铁(比较差)。5级:冲击后的试样全部脱瓷,搪瓷层、金属层分离非常清楚(非常差)。

[0069]

表4各实施例和对比例产品表面质量和搪瓷性能

[0070]

[0071][0072]

以上表中画横向的数据为不满足本发明要求的数据。

[0073]

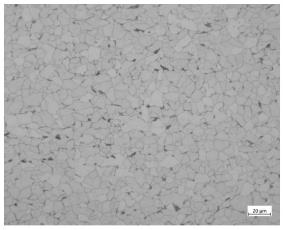

表4可以看出按本发明工艺的实施例搪瓷后具有优异的抗鳞爆性能和密着性能,搪烧后屈服强度≥300mpa且搪烧前后屈服强度变化值≤50mpa。图1为实施例1的显微组织,可以看出主要为铁素体 珠光体,珠光体占比为13.2%,晶粒度级别为11.0,含有大量细小夹杂物,图2为实施例1搪烧后组织,晶粒为10级。实施例1搪烧前后晶粒度从11.0变为10.0,搪烧后晶粒仍细小,搪烧后屈服强度较高,且搪烧后屈服强度降低值小,波动小。

[0074]

图3为对比例1的显微组织,主要为铁素体 碳化物,晶粒度级别为11.0,图4中对比例1搪烧后组织,晶粒为8级,晶粒粗大。对比例1,搪烧前屈服强度较高,加工难度增大,搪烧前后晶粒度从11.0变为8.0级,搪烧后晶粒粗大,搪烧后屈服强度低于使用需求。

[0075]

图5为实施例1搪烧后的宏观图片,无鳞爆。图6为对比例2搪烧后的宏观图片,局部鳞爆。

[0076]

可以看出,对比例1部分化学成分不符合本发明cr ni mo v≥0.015%的要求,搪烧后屈服强度降低值大于50mpa,搪烧后屈服强度<300mpa,不满足要求。对比例2的c、mn和ti的化学成分不符合本发明的要求,搪瓷后产生鳞爆。对比例3、对比例4是实施例1相同的成分,但是生产中,对比例3热轧工艺不符合本发明要求,产品屈服强度偏高,加工难度大,搪烧后屈服强度降低值大影响密着性能。对比例4酸洗条件不满足本发明要求,导致对比例4表面存在欠酸洗和氧化铁皮压入影响搪瓷性能和密着性能。

[0077]

从上述实例可以看出,按照本发明工艺生产的热轧酸洗钢板,钢板表面质量达到fc级别,组织主要为铁素体 少量珠光体,屈服强度330~400mpa,抗拉强度390~490mpa,a50延伸率≥32%,在820~860℃搪烧5~10min冷却至室温屈服强度≥300mpa,搪烧前后屈服强度降低值≤50mpa,具有优异的抗鳞爆性能和密着性能。

[0078]

上述说明仅对本发明进行了具体的示例性描述,需要说明的是本发明具体的实现并不受上述方式的限制,只要采用了本发明的技术构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的技术构思和技术方案直接应用于其它场合的,均在本发明的

保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。