1.本技术涉及增材制造技术领域,尤其是涉及一种基于增材制造技术的化妆瓶盖模具的打印水套及其制备方法。

背景技术:

2.化妆瓶盖模具的打印水套内部涉及到起到散热作用的非线性冷却水通道或三维冷却水通道,因此,常规的机加工制备显得较为费时费力。化妆瓶盖模具的打印水套通常采用增材制造加工,如选择性激光熔化(slm)法。

3.采用slm型3d打印机进行化妆瓶盖模具的打印水套的增材制造时,由于仅快速加热所成形的制品上表面,冷却之后会在成形制品的上表面存在残留拉伸应力,导致成形制品容易变形导致向下突出的加工问题。为此,化妆瓶盖模具的打印水套通常采用马氏体时效钢粉末作为增材制造粉末。申请人在实际生产加工发现上述方案存在以下缺陷:化妆瓶盖模具的打印水套的低热导率低,导致整体的低冷却效率偏低,且水冷孔处易产生裂纹影响最终出售产品的品质。

技术实现要素:

4.为了解决上述技术存在的低热导率低,导致整体的低冷却效率偏低,且水冷孔处易产生裂纹影响最终出售产品的品质问题,本技术提供了一种基于增材制造技术的化妆瓶盖模具的打印水套及其制备方法。

5.第一方面,本技术提供的一种基于增材制造技术的化妆瓶盖模具的打印水套,是通过以下技术方案得以实现的:一种基于增材制造技术的化妆瓶盖模具的打印水套,主要是采用专用球形粉末合金和增材辅助助剂通过增材制造技术制备而成;所述专用球形粉末合金与增材辅助助剂的质量比为100:(0.4-1.2);所述专用球形粉末合金,按照重量百分比,其化学组分如下:c:《0.02%;si:0.5-2.0%;cr:10.0-16.0%;mo:0.1-0.5%;ni:4-8%;co:8-15%;v:0.02-0.1%;ta:0.01-0.3%;p、s、b含量低于0.015%;余量为铁和必可避免的杂质元素;所述增材辅助助剂为立方氮化硼、微纳米硅化钽粉搭配纳米氮化铝、纳米氮化钛、纳米氮化钒中的至少一种。

6.本技术专用球形粉末合金中co作为熵合金元素在回火时形成富ni析出相,ta与ni形成ni3ta,ni3ta具有热力学稳定性,在弹性性能方面表现出优良的延展性能,可一定程度上改善水冷孔处易产生裂纹的情况。mo催进cr钝化膜富集,有效改善了本技术的耐腐蚀性和稳定性。本技术中采用v元素作为优脱氧剂,细化了本技术的组织晶粒,进而提高本技术的强度和韧性,改善水冷孔处易产生裂纹的情况。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。除了富ni析出相的弥散强化,较高的co、fe及ni等元素产生一定的固溶强化效果,类同于中熵合金中的固溶强化效应。

7.增材辅助助剂中立方氮化硼赋予了本技术更好的热稳定性、冲击韧性、耐磨性、热传导性能,且可改善本技术的使用寿命。微纳米硅化钽粉赋予了本技术更好的耐热性、耐磨性。纳米氮化铝赋予了本技术更好的抗磨保护作用,可改善润滑,降低摩擦系数,提高抗磨能力,降低磨损,延长本技术的使用寿命。纳米氮化钒作为弥散性补强打印水套且能有效提高催化活性,改善结构材料的韧性,可改善本技术的韧性、力学强度、化学稳定性、耐磨性。

8.综上所述,专用球形粉末合金和增材辅助助剂复配制备的化妆瓶盖模具的打印水套具有韧性相对较好、耐磨性、耐热性、耐溶剂性和耐热稳定性优良且水冷孔处不易产生裂纹,使用稳定性良好。

9.优选的,所述专用球形粉末合金是采用雾化法制成;所述专用球形粉末合金的粒度d90控制在5-25微米之间且呈正态分布。

10.通过采用上述技术方案,有利于本技术3d打印工艺的实施,降低加工成型的难度,且也可有效的保证本技术的同批次质量稳定性,获得韧性好、冷却效率高、内应力低、高耐磨耐蚀的高品质打印水套。

11.优选的,专用球形粉末合金的制备方法:先按照配比称量原料,混合均匀,加热至1340-1420℃熔化成钢水,然后利用雾化法将得到的钢水进行雾化成粉末,自然冷却,筛分,得粒度d90为5-25微米微米的专用球形粉末合金。

12.本技术的制备方法相对简单便于实现工业化生产。

13.优选的,所述立方氮化硼的平均粒径控制在1-3微米,比表面积在8-9.2m2/g,立方晶型;所述微纳米硅化钽粉的平均粒径控制在50-300nm,比表面积在30-38m2/g,体积密度5.16-5.80g/cm3,立方晶型;所述纳米氮化铝的平均粒径控制在50-500nm,比表面积在12-42m2/g,体积密度0.15-1.2g/cm3,六方晶型;所述纳米氮化钛的平均粒径控制在20-700nm,比表面积在10-62m2/g,体积密度0.10-2.3g/cm3,立方晶型;所述纳米氮化钒的平均粒径控制在40-60nm,比表面积在28-32m2/g,体积密度1.2-1.35g/cm3,立方晶型。

14.通过采用上述技术方案,有利于本技术3d打印工艺的实施,降低加工成型的难度,且也可有效的保证本技术的同批次质量稳定性。

15.优选的,专用球形粉末合金与增材辅助助剂的质量比为100:(0.6-0.8)。

16.通过专用球形粉末合金与增材辅助助剂的质量比,不仅可保证本技术的优良性能同时可降低本技术的生产成本。

17.优选的,所述增材辅助助剂为立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的混合物;所述立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为1:(0.4-0.6):(1-2):(0.1-0.5)。

18.本技术中复配的增材辅助助剂不仅可保证本技术的优良性能同时可降低本技术的加工成型难度,进而保证本技术的同批次质量稳定性。此外,立方氮化硼赋予了本技术更好的热稳定性、冲击韧性、耐磨性、热传导性能,且可改善本技术的使用寿命。微纳米硅化钽粉赋予了本技术更好的耐热性、耐磨性。纳米氮化铝赋予了本技术更好的抗磨保护作用,可改善润滑,降低摩擦系数,提高抗磨能力,降低磨损,延长本技术的使用寿命。纳米氮化钒作为弥散性补强打印水套且能有效提高催化活性,改善结构材料的韧性,可改善本技术的韧性、力学强度、化学稳定性、耐磨性。

19.优选的,所述立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为

4:2:(6.8-7.5):1。

20.优化立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比可进一步提升本技术的优良性能同时可降低本技术的加工成型难度,进而保证本技术的同批次质量稳定性。

21.优选的,所述专用球形粉末合金与增材辅助助剂的质量比为100:0.8;所述立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为40:20:72:10。

22.通过采用上述技术方案,可获得高质量的打印水套且生产成本相对较低。

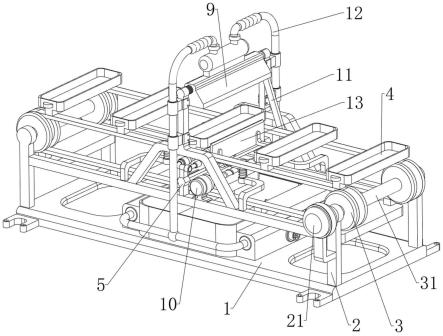

23.第二方面,本技术提供的一种基于增材制造技术的化妆瓶盖模具的打印水套的制备方法,是通过以下技术方案得以实现的:一种基于增材制造技术的化妆瓶盖模具的打印水套的制备方法,包括以下步骤:步骤一,上机前准备、装夹基材;步骤二,加粉,用平铲将装入供粉平台内的打印机模具镶件专用金属粉,用力插实并将供粉平台周边粉末铺平压实;步骤三,安装与调平刮刀、铺粉、安装吸粉方管、清洁成型室,用擦拭纸蘸无水乙醇清洁成形室门的密封圈和安全玻璃;步骤四,调整3d打印工艺参数,激光功率360-450w,激光扫描速度600-800毫米每秒,光斑直径为0.04-0.0.08mm,熔池间距在0.06-0.2mm之间,吹风功率在40-80%之间,平台温度在20-200℃之间;步骤五,成形仓内冲入纯度≥99.99%的氩气,使得成形仓内的氧气含量低于0.1%,加载数据,逐层打印得半成品打印水套;步骤六,对半成品打印水套进行热处理,得成品打印水套。

24.本技术中提供的制备方法相对简单,便于实现工业化批量生产,且可保证同一批次产品的质量稳定性,具有较好的市场前景。

25.优选的,所述步骤六中的热处理操作包括:s1,将步骤五中的半成品打印水套以3-4℃/min的加热速度升温至240-280℃,保温20-40min,以6.0-6.5℃/min的加热速度升温至450-480℃,退火处理为8-10h;s2,以7.0-7.5℃/min的加热速度升温至900-980℃,保温时间为2-3h;s3,气淬,以20-22℃/min的降温速度,降温至常温;s4,以8-12℃/min的加热速度升温至420-460℃,采用氮氢混合气体进行时效热处理结合离子渗氮处理,氮氢混合气体中氢气和氮气的体积比为(3-5):(45-47),保温时间为4-6h,自然冷却,降温至常温,得成品打印水套。

26.采用本技术中所提供的热处理方式所得的打印水套,不仅在强度、韧性、性能上有所改良,而且在力学性能满足客户要求前提下,本技术还具有相对市售产品更优的导热性能,在使用过程中,打印水套的水冷孔处不易产生裂纹,此外,本技术的打印水套表面硬度高且耐蚀性、耐热性也相对较优。

27.综上所述,本技术具有以下优点:1、本技术具有韧性相对较好且水冷孔处不易产生裂纹,使用稳定性良好。

28.2、本技术中通过增材辅助助剂不仅可改善整体的加工成型性能,而且可改善整体产品的韧性、力学强度、耐磨性、耐热性、耐溶剂性和耐热稳定性。

29.3、本技术中提供的制备方法相对简单,便于实现工业化批量生产。

具体实施方式

30.以下结合对比例和实施例对本技术作进一步详细说明。

31.制备例制备例1专用球形粉末合金,按照重量百分比,其化学组分如下:c:0.015%;si:0.86%;cr:15.4%;mo:0.18%;ni:7.4%;mn:0.1%;co:14.8%;v:0.08%;ta:0.12%;p:0.007%;s:0.005%;b:0.002%;余量为铁和必可避免的杂质元素。

32.专用球形粉末合金的制备方法,按照上述成分配比,利用气雾化法将高温熔融态合金冷却至室温,经历液固相变(凝固)、固态相变得到具有细晶马氏体组织的球形粉末,筛分得粒径d90控制在5-25μm之间的专用球形粉末合金,所得呈正态分布,纯度≥99.99%。

33.制备例2制备例2与制备例1的区别在于:专用球形粉末合金的制备方法,包括以下步骤:步骤一,按照上述成分配比,利用气雾化法将高温熔融态合金冷却至室温,经历液固相变(凝固)、固态相变得到具有细晶马氏体组织的球形粉末,筛分得粒径d90控制在5-25μm之间的专用球形粉末合金,所得呈正态分布,纯度≥99.99%;步骤二,将步骤一中的专用球形粉末合金置于微细分级机中进行分筛,得到的专用球形粉末合金为五个级别:5-10微米的专用球形粉末合金、10-15微米的专用球形粉末合金、15-20微米的专用球形粉末合金、20-25微米的专用球形粉末合金、《5微米的专用球形粉末合金;步骤三,取10-15微米的专用球形粉末合金、15-20微米的专用球形粉末合金至780℃维持30min,降温至480℃维持60min,自然冷却得调质10-20微米的专用球形粉末合金;步骤四,取步骤二中的《5微米的专用球形粉末合金80g、15-20微米的专用球形粉末合金180g、步骤四中完成调质的10-15微米的专用球形粉末合金360g、步骤四中完成调质的15-20微米的专用球形粉末合金280g、20-25微米的专用球形粉末合金100g,混合均匀,得成品专用球形粉末合金。

34.制备例3制备例3与制备例2的区别在于:专用球形粉末合金,按照重量百分比,其化学组分如下:c:0.016%;si:1.08%;cr:12.8%;mo:0.32%;ni:6.8%;mn:0.15%;co:13.6%;v:0.08%;ta:0.14%;p:0.006%;s:0.005%;b:0.003%;余量为铁和必可避免的杂质元素。

35.制备例4制备例4与制备例1的区别在于:专用球形粉末合金,按照重量百分比,其化学组分如下:c:0.01%;si:0.6%;cr:15%;mo:0.25%;ni:8.0%;mn:0.09%;co:5.0%;v:

0.06%;ta:0.12%;p:0.010%;s:0.006%;b:0.002%;余量为铁和必可避免的杂质元素实施例

36.实施例1本技术公开的一种基于增材制造技术的化妆瓶盖模具的打印水套,是采用制备例1中的专用球形粉末合金和增材辅助助剂通过增材制造技术制备而成,专用球形粉末合金与增材辅助助剂的质量比为100:0.4。

37.增材辅助助剂是由立方氮化硼、微纳米硅化钽粉搭配纳米氮化钒组成,立方氮化硼、微纳米硅化钽粉、纳米氮化钒的质量比为1:0.3:0.2。

38.立方氮化硼的平均粒径控制在1-3微米,纯度99.9%,比表面积在9.145m2/g,立方晶型。微纳米硅化钽粉平均粒径控制在50nm,比表面积在36.23m2/g,体积密度5.16g/cm3,立方晶型。纳米氮化钒的平均粒径控制在40nm,比表面积在30.2m2/g,体积密度1.29g/cm3,立方晶型。

39.一种基于增材制造技术的化妆瓶盖模具的打印水套的制备方法,包括以下步骤:步骤一,操机人员上机前准备好工具和个人防护;步骤二,装夹基材,用深度尺测量工作平台的基材上表面与四周平台的高度差,确认无误后用内六角扳手将基材完全紧固,紧固扭矩为12n

·

m,确保装夹平整;步骤三,金属粉末为选用的是制备例1中的专用球形粉末合金和增材辅助助剂混合均匀后的混合金属粉料,制备例1中的专用球形粉末合金和增材辅助助剂混合均匀后进行烘干处理,烘干温度120℃,烘干时间为4h,降温至25℃,风冷烘干1h,得烘干得成品专用金属粉,采用成品专用金属粉进行加粉操作,用平铲将装入供粉平台内的金属粉末用力插实并将供粉平台周边粉末铺平压实;步骤四,安装与调平刮刀,然后铺粉,使首层粉末均匀铺在基板上且厚度不超过0.03mm;步骤五,安装吸粉方管,然后清洁成型室,用擦拭纸蘸无水乙醇清洁成形室门的密封圈和安全玻璃;步骤六,调整3d打印工艺参数,激光功率380w,激光扫描速度0.65m/s,光斑直径为0.08mm,熔池间距在0.1mm之间,吹风功率在45%之间,平台温度在25℃;步骤七,成形仓内冲入纯度≥99.99%的氩气,使得成形仓内的氧气含量低于0.1%;步骤八,加载数据,逐层打印得半成品打印水套;步骤九,对半成品打印水套进行热处理,热处理操作包括以下步骤:s1,将步骤八中的半成品打印水套以3℃/min的加热速度升温至240℃,保温40min,以6℃/min的加热速度升温至460℃,退火处理为8h;s2,以7℃/min的加热速度升温至950℃,保温时间为3h;s3,气淬,以20-22℃/min的降温速度,降温至常温;s4,以10℃/min的加热速度升温至460℃,保温时间为4h;s5,风冷,以10-12℃/min的降温速度,降温至常温;s6,重复s4和s5两次,得成品打印水套。

40.实施例2

实施例2与实施例1的区别在:制备例1中的专用球形粉末合金替换为制备例2中的专用球形粉末合金。

41.实施例3实施例3与实施例1的区别在:制备例1中的专用球形粉末合金替换为制备例3中的专用球形粉末合金。

42.实施例4实施例4与实施例1的区别在:专用球形粉末合金与增材辅助助剂的质量比为100:0.7。

43.实施例5实施例5与实施例1的区别在:专用球形粉末合金与增材辅助助剂的质量比为100:1.2。

44.实施例6实施例6与实施例1的区别在:增材辅助助剂是由立方氮化硼、微纳米硅化钽粉搭配纳米氮化钒组成,立方氮化硼、微纳米硅化钽粉、纳米氮化铝的质量比为1:0.3:0.2。

45.实施例7实施例7与实施例1的区别在:增材辅助助剂是由立方氮化硼、微纳米硅化钽粉搭配纳米氮化钒组成,立方氮化硼、微纳米硅化钽粉、纳米氮化钛的质量比为1:0.3:0.2。

46.实施例8实施例8与实施例1的区别在:增材辅助助剂为立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的混合物。立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为1:0.5:2:0.3。

47.实施例9实施例9与实施例1的区别在:增材辅助助剂为立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的混合物。立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为4:2:6.8:1。

48.实施例10实施例10与实施例1的区别在:增材辅助助剂为立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的混合物。立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为4:2:7.2:1。

49.实施例11实施例11与实施例1的区别在:增材辅助助剂为立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的混合物。立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为4:2:7.5:1。

50.实施例12实施例12与实施例2的区别在:制备例2中的专用球形粉末合金与增材辅助助剂的质量比为100:0.7。增材辅助助剂为立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的混合物。立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为40:20:72:10。

51.对比例

对比例1对比例1与实施例1的区别在:采用常规的马氏体时效钢粉末。

52.对比例2对比例2与实施例1的区别在:基于增材制造技术的化妆瓶盖模具的打印水套,是采用制备例1中的专用球形粉末合金通过增材制造技术制备而成,未采用增材辅助助剂。

53.对比例3对比例3与实施例1的区别在:制备例1中的专用球形粉末合金替换为制备例4中的专用球形粉末合金。

54.对比例4对比例4与实施例1的区别在:专用球形粉末合金与增材辅助助剂的质量比为100:0.2对比例5对比例5与实施例1的区别在:专用球形粉末合金与增材辅助助剂的质量比为100:2。

55.对比例6对比例6与实施例1的区别在:增材辅助助剂是由立方氮化硼、微纳米硅化钽粉组成,立方氮化硼、微纳米硅化钽粉的质量比为1:0.3。

56.性能检测试验检测方法/试验方法1、热导系数测定:按照《gb/t 3651-2008金属高温导热系数测量方法》。

57.2、水冷孔处表面测试裂纹情况:按照实施例1-2和对比例1-6提供的制备方法,分别制备20个测试样品。采用10倍的放大镜贯穿每个样品水冷孔处表面裂纹情况,记录成表。

58.3、延伸率的测试方法:按照《gb/t 228-2010金属拉伸试验方法》进行测试。

59.4、屈服强度的测试方法:按照gb/t 1591-2008《低合金高强度结构钢》进行测试。

60.5、镀层硬度测试:采用hv-1000自动转塔显微硬度计(上海万衡精密仪器有限公司)进行测试。

61.6、盐雾试验:按照gb5938—86《轻工产品金属镀层和化学处理层的耐腐蚀试验方法》进行测试人工模拟盐雾环境试验。

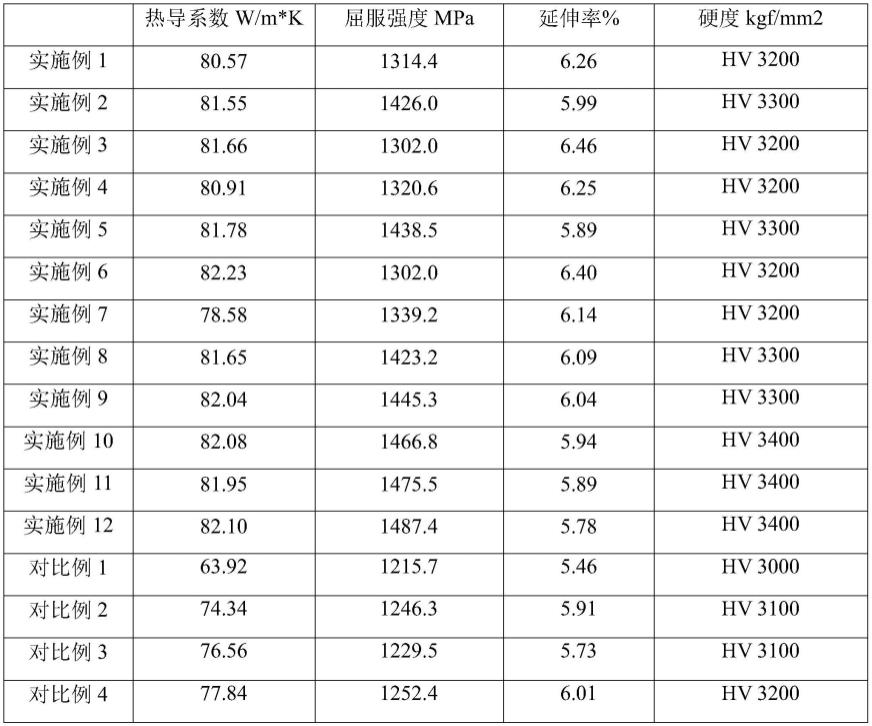

62.数据分析表1是实施例1-12和对比例1-6的检测参数

表2是实施例1-12和对比例1-6的裂纹检测参数

结合实施例1-12和对比例1-6并结合表1-2可以看出,实施例1-3与对比例1-3对比可知,实施例1-3中的力学性能、韧性、硬度、耐腐蚀性能均匀优于对比例1-3,因此,本技术中制备的打印水套具有较好的韧性、力学强度、耐磨性、耐腐蚀性能且水冷孔处不易产生裂纹,使用稳定性良好。

63.结合实施例1-12和对比例1-6并结合表1-2可以看出,实施例1中的力学性能、韧性、硬度、耐腐蚀性能均匀优于对比例2,因此,采用本技术中的增材辅助助剂可改善整体的韧性、力学强度、耐磨性、耐腐蚀性能。

64.结合实施例1-12和对比例1-6并结合表1-2可以看出,实施例1中的力学性能、韧性、硬度、耐腐蚀性能均匀优于对比例3,因此,采用本技术中的专用球形粉末合金,可改善整体的韧性、力学强度、耐磨性、耐腐蚀性能。

65.结合实施例1-12和对比例1-6并结合表1-2可以看出,实施例1、6-7中的力学性能、韧性、硬度、耐腐蚀性能优于对比例6,因此,增材辅助助剂为立方氮化硼、微纳米硅化钽粉搭配纳米氮化铝、纳米氮化钛、纳米氮化钒中的至少一种所制备的打印水套具有较好的韧性、力学强度、耐磨性、耐腐蚀性能且水冷孔处不易产生裂纹,使用稳定性良好。

66.结合实施例1-12和对比例1-6并结合表1-2可以看出,实施例1、4-5的力学性能、韧

性、硬度、耐腐蚀性能优于对比例4,但稍低于对比例5,因此,专用球形粉末合金与增材辅助助剂的质量比控制在100:0.4-1.2为宜,优选方案,专用球形粉末合金与增材辅助助剂的质量比控制在100:0.6-0.8。

67.结合实施例1-12和对比例1-6并结合表1可以看出,实施例8-12的力学性能、韧性、硬度、耐腐蚀性能优于对比例6,因此,增材辅助助剂采用立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为1:(0.4-0.6):(1-2):(0.1-0.5)组成的成品打印水套具有较好的韧性、力学强度、耐磨性、耐腐蚀性能。

68.结合实施例1-12和对比例1-6并结合表2可以看出,在实施例8-12中对比可知,实施例12的综合性能最佳,因此,本技术中增材辅助助剂的最佳方案是:立方氮化硼、微纳米硅化钽粉、纳米氮化铝、纳米氮化钒的质量比为40:20:72:10。

69.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。