1.本发明属于矿物工程技术领域,更具体的,涉及一种提高铁橄榄石型炉渣还原产物中金属铁颗粒尺寸的方法。

背景技术:

2.铁橄榄石型炉渣(包括铜渣、镍渣等)是有色金属冶炼过程中产生的一种固体废弃物。铁橄榄石型炉渣的主要物相为铁橄榄石(fe2sio4),主要化学组成是fe和sio2,含量分别在35~50%和30~40%。其中铁含量远高于我国铁矿石开采的边界品位(~20%),因此铁的提取成为铁橄榄石型炉渣高值化利用的主要研究方向之一。

3.由于铁橄榄石型炉渣中含有一定量的铅和锌,而铅和锌在高炉中累积会破坏炉衬、影响高炉顺行,所以直接经磨矿-磁选所得的铁精矿难以直接作为高炉炼铁原料。针对上述问题,目前采用的方法是通过碳热还原将铁橄榄石型炉渣中的主要含铁物相(铁橄榄石、磁铁矿)还原为具有强磁性的金属铁,同时实现铅和锌的挥发并在烟气中定向富集,后续经磨矿-磁选可实现金属铁的有效提取并获得满足炼钢要求的金属铁粉(fe 》90%)。

4.然而,铁橄榄石型炉渣直接碳热还原时,其产物中金属铁颗粒尺寸小于10 μm,致使传统的磨矿-磁选工艺难以实现还原产物中金属铁与二氧化硅的有效分离。为促使金属铁颗粒的长大,碳热还原过程中往往会添加大量的添加剂(钠盐、钙盐等),其结果虽然可以提高铁的回收率,但是添加剂的不可循环致使二次尾渣(na-si渣、ca-si渣)大量产生,且后续处置困难。此外,添加剂的引入会造成还原焙烧过程中能耗的大量增加。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种提高铁橄榄石型炉渣还原产物中金属铁颗粒尺寸的方法,该方法在不外加添加剂的条件下可实现铁橄榄石型炉渣还原产物中金属铁颗粒的长大。

6.为实现本发明目的,具体技术方案如下:提高铁橄榄石型炉渣还原产物中金属铁颗粒尺寸的方法,包括如下步骤:(1)将研磨后的铁橄榄石型炉渣在800~1200℃下于氧化性气氛中进行氧化焙烧,得到氧化焙烧物料;(2)将步骤(1)的氧化焙烧物料在1000~1200℃下于还原性气氛中进行还原焙烧,得到还原焙烧熟料;(3)将步骤(2)的还原焙烧熟料进行研磨、磁选,得铁精矿和富硅尾矿。

7.本发明创造性通过预氧化焙烧将铁橄榄石氧化分解为赤铁矿和二氧化硅,此时在氧化焙烧产物的颗粒表面会形成厚度为2~6μm厚度的赤铁矿膜。氧化焙烧熟料经进一步还原焙烧,赤铁矿会被直接还原为金属铁,而二氧化硅则转变为石英固溶体和方石英固溶体。在氧化焙烧产物颗粒表面赤铁矿膜被还原为金属铁时,会起到晶核作用促使金属铁颗粒的聚集长大,从而实现不外加添加剂的条件下使铁橄榄石型炉渣还原产物中金属铁颗粒的长

大。后续经磨矿-磁选实现金属铁富集的同时,兼顾二氧化硅在尾矿中的富集,为后续二氧化硅的资源化利用奠定基础。

8.优选地,步骤(1)中,研磨后的铁橄榄石型炉渣的粒度控制在200目以下。

9.优选地,步骤(1)中,氧化焙烧时间为20~120min。

10.优选地,步骤(1)中,通入氧气或空气形成氧化性气氛。

11.优选地,步骤(2)中,还原焙烧时间为20~120min。

12.优选地,步骤(2)中,通入一氧化碳或氢气形成还原性气氛。

13.优选地,步骤(3)中,所述的还原焙烧熟料进行研磨后粒度控制在325目以下。

14.优选地,步骤(3)中,所述磁选强度控制在500~2000gs。

15.优选地,步骤(3)中,所得铁精矿中铁含量》90%,富硅尾矿中二氧化硅含量》80%。

16.相对现有技术,本发明的有益效果在于:(1)本发明在不外加添加剂的条件下可实现铁橄榄石型炉渣还原产物中金属铁颗粒的长大,后续经磨矿-磁选而实现铁和硅的高效分离,有效提高铁橄榄石型炉渣的附加值,减少废物排放,经济效益显著。

17.(2)本发明所得铁精矿中铁含量》90%,可作为炼钢原料直接使用;尾矿中二氧化硅含量》80%,可作为建筑原料使用或用于制备含硅产品。

附图说明

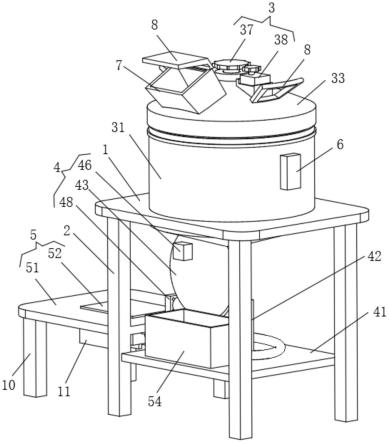

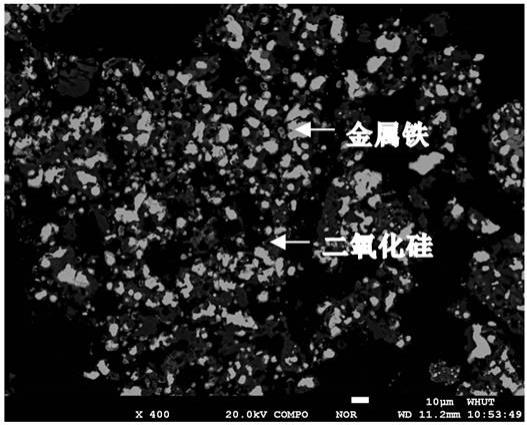

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的工艺流程图;图2是实施例所用铜渣的扫描电镜图;图3是对比例1中铜渣还原焙烧物料的扫描电镜图;图4是实施例3中氧化焙烧物料的扫描电镜图;图5是实施例3中还原焙烧物料的扫描电镜图。

具体实施方式

19.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

20.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

21.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

22.本发明实施例所用铁橄榄石型炉渣为铜渣,其化学组成如下表1所示,其电镜图如图2所示。

23.表1

实施例1将铜渣细磨至-200目占100%,在800℃的氧化性气氛(空气)中焙烧60min后,得氧化焙烧物料,将其转入1100℃还原气氛(一氧化碳)中焙烧120min,得还原焙烧产物,此时还原焙烧产物中金属铁颗粒的平均尺寸为6.25μm;将所得还原焙烧熟料细磨至-325目,在磁场强度1000gs条件下磁选,得铁精矿和富硅尾矿。

24.经检测,所得铁精矿中铁回收率为90.12%,铁品位为73.25%,富硅尾矿中二氧化硅含量达到79.15%。

25.实施例2将铜渣细磨至-200目占100%,在1000℃的氧化性气氛(空气)中焙烧60min后,转入1150℃还原气氛(一氧化碳)中焙烧120min,此时还原焙烧产物中金属铁颗粒的平均尺寸为11.56μm;将所得还原焙烧熟料细磨至-325目,在磁场强度1000gs条件下磁选,得铁精矿和富硅尾矿。

26.经检测,所得铁精矿中铁回收率为92.12%,铁品位为78.33%,富硅尾矿中二氧化硅含量达到82.78%。

27.实施例3将铜渣细磨至-200目占100%,在1100℃的氧化性气氛(空气)中焙烧60min后得氧化焙烧物料,该氧化焙烧物料的扫描电镜图如附图4所示,将其转入1200℃还原气氛炉中焙烧120min后得还原焙烧产物,该还原焙烧产物的电镜图如附图5所示,此时还原焙烧产物中金属铁颗粒的平均尺寸为17.89μm;将所得还原焙烧熟料细磨至-325目,在磁场强度1000gs条件下磁选,得铁精矿和富硅尾矿。

28.经检测,所得铁精矿中铁回收率为93.33%,铁品位为91.95%,富硅尾矿中二氧化硅含量达到84.58%。

29.实施例4将铜渣细磨至-200目占100%,在1100℃的氧化性气氛(氧气)中焙烧60min后,转入1100℃还原气氛(一氧化碳)中焙烧120min,此时还原焙烧产物中金属铁颗粒的平均尺寸为12.56μm;将所得还原焙烧熟料细磨至-325目,在磁场强度500gs条件下磁选,得铁精矿和富硅尾矿。

30.经检测,所得铁精矿中铁回收率为90.52%,铁品位为88.59%,富硅尾矿中二氧化硅含量达到80.25%。

31.实施例5将铜渣细磨至-200目占80%,在1100℃的氧化性气氛(氧气)中焙烧60min后,转入1150℃还原气氛(氢气)中焙烧120min,此时还原焙烧产物中金属铁颗粒的平均尺寸为15.69μm;将所得还原焙烧熟料细磨至-325目,在磁场强度500gs条件下磁选,得铁精矿和富硅尾矿。

32.经检测,所得铁精矿中铁回收率为91.12%,铁品位为84.66%,富硅尾矿中二氧化硅含量达到80.89%。

33.实施例6将铜渣细磨至-200目占80%,在1100℃的氧化性气氛(氧气)中焙烧60min后,转入1200℃还原气氛(氢气)中焙烧120min,此时还原焙烧产物中金属铁颗粒的平均尺寸为

16.69μm;将所得还原焙烧熟料细磨至-325目,在磁场强度500gs条件下磁选,得铁精矿和富硅尾矿。

34.经检测,所得铁精矿中铁回收率为92.78%,铁品位为90.23%,富硅尾矿中二氧化硅含量达到82.77%。

35.对比例1将铜渣细磨至-200目占100%,在1100℃还原气氛(一氧化碳)中焙烧120min,还原焙烧产物,产物中金属铁颗粒的平均尺寸为6.02μm,该还原焙烧产物的电镜图如附图3所示;将所得还原焙烧熟料细磨至-325目,在磁场强度1000gs条件下磁选,得铁精矿和富硅尾矿。

36.经检测,所得铁精矿中铁回收率为88.65%,铁品位为71.26%,富硅尾矿中二氧化硅含量达到76.15%。

37.由图2~5可知,在不外加添加剂时,铜渣直接还原产物中金属铁颗粒平均尺寸仅为6.02μm,小于10μm,因此,采用传统的磨矿-磁选工艺难以实现还原产物中金属铁的选择性分离富集。本发明实施例经氧化预处理后,铜渣中的主要物相铁橄榄石会氧化分解为赤铁矿和二氧化硅,在颗粒表明形成一层厚度2~6μm厚度的赤铁矿膜。后续还原焙烧过程中,赤铁矿易于被直接还原为金属铁。颗粒表面优先形成的金属铁颗粒会起到晶核作用,从而促使还原焙烧产物中金属铁颗粒的长大,此时还原焙烧产物中金属铁颗粒的平均尺寸为17.89μm,为金属铁的后续磁选分离富集创造有利条件。

38.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。