1.本发明属于铝合金材料加工领域,尤其是关于采用压铸或者挤压铸造工艺制造铝合金或者铝基复合材料产品时提高产品合格率,提高模具使用寿命的方法。

背景技术:

2.铝合金或者铝基复合材料以其高的比强度,高的比高度,原材料成本低,越来越多地应用在轻量化为目的的各种运输工具的零部件,如飞机蒙皮,汽车的铝合金轮毂,双叉臂,刹车盘片,发动机壳体,发动机活塞,电动汽车电池组的壳体甚至一体化车身、框架等零部件。

3.压力铸造,简称压铸,典型的传统工艺采用高温铝合金熔体在高速,高压下充填预热到180-250℃的钢制金属模具型腔,并在压力作用下进行结晶凝固,压铸具有高效率,近净成形的优点,缺点是高速充填熔体时容易卷进空气,快速凝固后的成形工件容易产生气孔,缩松,尤其是对于大型零部件容易产生成形不完整以及冷隔等产品缺陷。

4.挤压铸造,又称为“液态模锻”,是对浇入挤压铸型模具型腔内的铝合金熔体(或者液固两相的半固态混合物)采用低的充型速度和较小的熔体扰动,使铝合金熔体尽量在层流状态下充填模具型腔然后在高压下凝固完成,相对比传统的压铸工艺,挤压铸造是可以获得更高致密度铸件的特种铸造工艺。传统的挤压铸造,钢制金属模具一般采用在夹套中通入导热油,将钢制模具提前预热到180-250℃,为了防止铝合金熔体与钢模的内壁型腔粘模,一般在生产时对钢模型腔的表面采用间歇工作方式喷涂脱模剂,常规的挤压铸造工艺制造铝合金材料或者铝基复合材料时经常存在以下技术问题,在挤压铸造生产时脱模剂干燥不充分容易产生气孔,在高温熔体充填型腔时,脱模剂容易局部脱落形成夹杂,局部薄壁处凝固过快甚至不能有效充型完成造成成形不完整,脱模剂局部脱落后高温熔体粘模后在脱模时工件产生局部拉伤等产品缺陷;采用等离子喷涂陶瓷涂层仍然存在抛光困难,使用寿命短,陶瓷涂层容易剥离,成本高的缺点。

5.为了改善现有压铸或挤压铸造铝合金材料时存在的技术缺陷,特提出本发明。

技术实现要素:

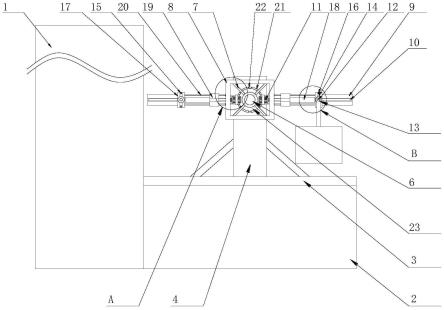

6.本发明提出一种压铸或挤压铸造铝合金材料的制造方法,主要技术特征如下:一是钢制模具的夹套中采用进液温度介于330-500℃的高温流动熔盐对钢制模具进行加热及保温,熔盐的流量能够可控调节,及时高效地向外部导出铸造时由铝合金高温熔体及成形工件传递给钢制模具的热量,成形工件能够可控地冷却到介于330-500℃的具有较高热塑性的温度区间进行低应力下的热挤压处理或进行多向模锻;本发明通过采用高温流动的熔盐作为传热介质从而可以提高钢制模具的预热温度至330-500℃,改善了传统工艺所存在的高温熔体对模具的温度落差造成的热冲击和热疲劳问题;采用较高的成形工件温度还可以大幅度降低其变形抗力,在进行热挤压处理或多向模锻时,钢制模具受到的作用力大幅度降低,模具的寿命得以延长;采用较高的成形工件温度还可以采用低吨位的设备制造大

型工件,设备的投资大幅度降低;在成形工件处于接近或处于超塑性的温度区间进行形变处理,还可以得到优越的成型完整性以及更高的工件强度和韧性;本发明方法的第二个核心是钢制模具内壁的热流道及成形面预先采用真空等离子喷涂或者物理气相沉积ni(co)craly涂层并对制备ni(co)craly涂层后的钢制模具采用真空或惰性气氛保护下的高温扩散处理及后续氧化气氛下的高温氧化处理;高温扩散处理达成ni(co)craly涂层与钢制模具的界面通过金属元素的互扩散形成结实可靠的冶金结合;后续氧化气氛下进行的高温氧化处理达成在ni(co)craly涂层的表面生成致密的α-al2o3氧化铝膜层,防止压铸或挤压铸造铝合金材料时高温熔体粘接钢制模具及其ni(co)craly涂层;致密的α-al2o3氧化铝膜层能够适当减缓与其接触的高温熔体的冷却及凝固速度,防止出现局部冷隔,局部未成形,粘模拉伤等产品缺陷;本发明特殊设计的模具涂层及其α-al2o3氧化铝膜层制造方法有效解决了传统的喷涂脱模剂方法所存在的粘结不可靠的缺点以及常规热喷涂陶瓷涂层存在的使用寿命短,容易剥离的缺点;本发明控制从模具夹套进口流入的熔盐的进液温度介于330-500℃的温度区间,熔盐采用(40

±

1)wt.%的nano3和(60

±

1)wt.%的kno3的共晶熔盐混合物,共晶熔盐的熔点介于200-240℃,根据零件大小及形状等引申出的冷却需求,熔盐的流量通过高温齿轮泵进行变频调控,从模具夹套出口流出的升高温度后的高温熔盐经过换热器进行换热将热量传递到外界;钢制模具内壁的热流道及成形面预先采用真空等离子喷涂(vps)或者采用物理气相沉积(pvd)制备ni(co)craly涂层,为了保障与钢制模具基体之间金属元素之间的热扩散以及保障后续氧化处理时形成致密的α-al2o3氧化铝膜层,本发明的ni(co)craly涂层其中的cr元素的重量百分比介于15-35wt.%,al元素的重量百分比介于8-22wt.%,y元素的重量百分比介于0.3-1.0wt.%,余下元素主要为ni co或者ni或者co;为保障涂层与钢制模具的结合强度,本发明在制备ni(co)craly涂层后,将钢制模具放置在真空或惰性气氛保护下,优选采用950-1150℃温度区间,60-180分钟的有效加热时间进行高温扩散处理,使涂层中的ni(co)和模具基体中的fe元素之间能够发生互扩散形成良好的冶金结合,涂层不容易剥离;制备涂层后的钢制模具在进行高温扩散处理后,继续进行氧化气氛下的高温氧化处理,在纯空气气氛或者氧气气氛下,优选采用800-1000℃的温度区间,300-720分钟的有效加热时间进行高温氧化处理,在涂层的表面氧化生成致密的α-al2o3氧化铝膜层;本发明利用致密的α-al2o3氧化铝膜层的化学稳定性,可以防止铝合金熔体粘接模具型腔,模具的型腔表面不必再采用传统的喷涂脱模剂,也自然避免了传统脱模剂所带来的一系列副作用,有效提高产品的合格率和生产效率。

7.以下对本发明的优势进行进一步阐释。

具体实施方式

8.以下所述实施例以本发明的技术方案和精神要义为前提进行实施,给出了详细的实施方式和具体的工艺,但并不限制本发明专利的保护范围,凡采用替换或等效变换的形式所获得技术方案,如适当熔盐的配方,以及适当调整制备涂层后的钢制模具在真空或惰性气氛保护下进行高温扩散处理的温度区间以及有效加热时间;以及在涂层的表面氧化生成致密的α-al2o3氧化铝膜层的氧化温度区间及有效加热时间等,均应理解为落在本发明的保护范围内。

9.实施例1.压铸或挤压铸造铝合金材料的制造方法,至少采用以下两个主要方法,

一是钢制模具的夹套中采用进液温度介于390-430℃的高温流动熔盐对钢制模具进行加热及保温,成形工件能够可控地冷却到介于395-435℃的热塑性温度区间进行低应力下的热挤压处理或进行多向模锻;熔盐采用(40

±

0.5)wt.%的nano3和(60

±

0.5)wt.%的kno3的共晶熔盐混合物,共晶熔盐的熔点介于210-230℃;ni(co)craly涂层其中的cr元素的重量百分比介于25-27wt.%,al元素的重量百分比介于13-15wt.%,y元素的重量百分比介于0.30-0.50wt.%,余下元素为ni;采用磁控溅射pvd工艺在钢制模具的型腔沉积厚度介于28-33微米的镀层,沉积前将钢模预热到500-700℃;在制备涂层后,将钢制模具放置在真空加热炉中,采用1050-1100℃温度区间,80-90分钟的有效加热时间进行高温扩散处理;降温到915℃以后采用氧化气氛进行高温氧化处理,在常压纯氧气气氛下,采用900-915℃的温度区间,480分钟的有效加热时间进行高温氧化处理,在涂层的表面氧化生成致密的α-al2o3氧化铝膜层;冷却到室温后,对钢制模具的熔盐流道采用酸洗去除氧化物,中和干燥后备用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。