双厂三单元联合蓄热rh真空精炼蒸汽系统

技术领域

1.本发明属于转炉炼钢工艺技术领域,具体涉及一种双厂三单元联合蓄热rh真空精炼蒸汽系统。

背景技术:

2.在转炉炼钢的工艺流程中,由于剧烈的氧化反应,会有大量的高温炉气从炉口逸出,炉气中含有约86%的co和少量co2。温度高达1500℃以上。炉气出炉口后,与过剩量约为10%的空气发生燃烧,烟气的理论燃烧温度可达2000℃。燃烧后的烟气中含有60%~70%的co,为了回收这种转炉煤气及烟气热量,每座转炉设置汽化冷却系统,以实现冷却高温烟气,回收烟气热量产生蒸汽。因转炉随冶炼工况而变化,因此转炉余热锅炉所产生的蒸汽也是间断的,为了有效地利用这种波动的蒸汽,在蒸汽系统中装设了蓄热器,其作用是将转炉余热锅炉产生的流量周期性波动的蒸汽,通过蓄热器的调节,能连续而稳定的向用汽端供应,使蒸汽得到最大限度的回收和利用。转炉生产节奏受限于铁水供应量和轧钢生产计划,rh真空精炼处理比例与钢种密切相关。在两厂生产计划不同的模式下,对应的3个真空生产单元节奏控制不同,存在产、用不平衡问题。转炉回收蒸汽大量远距离外送将导致能源损失,rh真空生产大量补充外部管网蒸汽将导致生产成本上升,增加冷却器负荷导致电耗增加。回收蒸汽系统稳定运行是转炉余热回收利用的关键因素,也是rh真空精炼稳定、高效生产的核心。运行状态不稳定、压力及流量大幅波动造成了rh真空精炼中断、回收蒸汽损失、蒸汽系统管道振动、泄漏等问题,给运行操作人员造成极大的人身安全隐患,设备维修费用高、运行效率低。

3.尤其是在转炉炼钢烟气余热回收利用系统中,rh真空精炼单元是核心用户。区别于常规蒸汽用能系统,受生产节奏控制影响,转炉、rh真空均为间断炉次生产。生产时间约37分钟,生产间隔约26分钟。受铁水供应总量、转炉生产节奏、rh真空比例、产品计划影响,蒸汽回收量、使用量、压力不稳定,并且需要平衡不同阶段产生的不同状态蒸汽的充分消纳,运行方式调整频繁。在多座转炉同时生产、多个真空单元同时用汽的叠加作用下,蒸汽流量变化速度达到33t/min,压力变化速度达到0.7mpa/min,流量、压力突变造成冲击负荷,容易造成管道振动、泄漏,形成安全隐患,危及操作人员的人身安全。设备的频繁检修增加了维护成本,生产效率降低。主要原因如下:

4.(1)一厂转炉产汽量高、rh用汽量低条件下,回收蒸汽无法有效利用;同时二厂产汽量低、rh用汽量高,自产蒸汽无法满足生产需求。

5.(2)双厂中一厂停产状态下,蓄热器停用,生产厂蓄热能力不足,大量补充外部蒸汽,造成成本上升。

6.(3)双厂rh真空比例高,铁水供应不充足,蓄热器持续处于空罐状态,无法实现缓冲功能,随着rh生产节奏系统压力快速波动,存在冲击风险。

7.(4)单厂生产起步状态下,蓄热器处于空罐状态,短时间内无法形成有效缓冲容积,导致蒸汽系统压力突升。

8.(5)生产结束阶段,蓄热器仍存有大量蒸汽,rh生产结束后导致蒸汽排放损失,未能实现末段的有效利用。

技术实现要素:

9.本发明的目的就是针对上述难题,提供一种能实现蒸汽供需稳定平衡且高效运行的双厂三单元联合蓄热rh真空精炼蒸汽系统。

10.为实现上述目的,本发明所涉及的双厂三单元联合蓄热rh真空精炼蒸汽系统,包括一厂蓄热rh真空精炼蒸汽部分和二厂蓄热rh真空精炼蒸汽部分,一厂蓄热rh真空精炼蒸汽部分包括第一转炉、第二转炉、第一蓄热器、第二蓄热器、第一rh真空室及第二rh真空室;二厂蓄热rh真空精炼蒸汽部分包括第三转炉、第四转炉、第三蓄热器及第三rh真空室;第一转炉的蒸汽出口和第二转炉的蒸汽出口均与主进汽管道相连,主进汽管道的一路与第一蓄热器的第一进汽口相连,主进汽管道的另一路与第二蓄热器的第二进汽口相连;第一蓄热器的第一出汽口与主出汽管道相连,第二蓄热器的第二出汽口与主出汽管道相连;主出汽管道的一路与第一rh真空泵连接,第一rh真空泵对第一rh真空室抽真空;主出汽管道的另一路与第二rh真空泵连接,第二rh真空泵对第二rh真空室抽真空;第三转炉的蒸汽出口与第三蓄热器的第三进汽管道相连,第四转炉的蒸汽出口与第三蓄热器的第三进汽管道相连;第三蓄热器的第三出汽管道与第三rh真空泵连接,第三rh真空泵对第三rh真空室;所述主进汽管道经过回收蒸汽切断阀、回收蒸汽调节阀和回收连通管双向流量计与第三进汽管道相连,主出汽管道经过真空蒸汽切断阀、真空蒸汽调节阀和真空连通管双向流量计与第三出汽管道相连。

11.进一步地,所述第一蓄热器的进汽口通过一厂蓄热补汽切断阀和一厂蓄热补汽调节阀与一厂补充蒸汽的一路连通,一厂补充蒸汽的另一路通过一厂真空补汽切断阀和一厂真空补汽调节阀通入主出汽管道。

12.进一步地,第三蓄热器的第三进汽口通过二厂蓄热补汽切断阀和二厂蓄热补汽调节阀与二厂补充蒸汽的一路相连,二厂补充蒸汽的另一路通过二厂真空补汽调节阀和二厂真空补汽切断阀通入第三蓄热器的第三出汽管道。

13.进一步地,所述第一蓄热器的第一出汽口的压力信号、第二蓄热器的第二出汽口的压力信号、第三蓄热器第三出汽口的压力信号和回收连通管双向流量计的流量信号均输送给回收分配控制器,回收分配控制器将输出信号输送给回收蒸汽调节阀。

14.进一步地,所述主进汽管道上的一厂回收蒸汽流量信号、第一蓄热器的回收蒸汽流量信号、第二蓄热器的回收蒸汽流量信号、第三蓄热器回收蒸汽流量信号和真空连通管双向流量计的流量信号均输送给输出分配控制器,输出分配控制器将输出信号输送给真空蒸汽调节阀。

15.进一步地,所述第三蓄热器回收蒸汽流量信号、第三进汽管道上的二厂回收蒸汽流量信号均输送给二厂充热控制器,二厂充热控制器的输出信号输送给二厂蓄热补汽调节阀;二厂补充蒸汽的压力信号和流量信号、第三rh真空泵的进汽压力信号均输送给二厂真空补汽控制器,二厂真空补汽控制器的输出信号输送给二厂真空补汽调节阀。

16.进一步地,所述一厂补充蒸汽的压力信号和流量信号、第一rh真空泵的进汽压力信号、第二rh真空泵的进汽压力信号均输送给一厂真空补汽控制器,一厂真空补汽控制器

的输出信号输送给一厂真空补汽调节阀;一厂蓄热补汽调节阀的开度信号输送给一厂充热控制器,一厂充热控制器的输出信号输送给输出分配控制器。

17.进一步地,所述第一转炉的蒸汽出口经过第一出汽调节阀和第二转炉的蒸汽出口经过第二出汽调节阀均与主进汽管道相连,主进汽管道的一路经过第一蓄热器进汽切断阀和第一蓄热器进汽调节阀与第一蓄热器的第一进汽口相连,主进汽管道的另一路经过第二进汽蓄热器进汽切断阀和第二次进汽蓄热器进汽调节阀与第二蓄热器的第二进汽口相连;第一蓄热器的第一出汽口经过第一蓄热器出汽调节阀和第一蓄热器出汽切断阀与主出汽管道相连,第二蓄热器的第二出汽口经过第二蓄热器出汽调节阀和第二蓄热器出汽切断阀与主出汽管道相连;主出汽管道的一路经过第一真空进汽调节阀、第一真空进汽切断阀与第一rh真空泵连接;主出汽管道的另一路经过第二真空进汽调节阀、第二真空进汽切断阀与第二rh真空泵连接。

18.进一步地,所述第三转炉的蒸汽出口经过第三出汽调节阀与第三蓄热器的第三进汽管道相连,第四转炉的蒸汽出口经过第四出汽调节阀与第三蓄热器的第三进汽管道相连,第三进汽管道上设置有第三蓄热器进汽切断阀和第三蓄热器进汽调节阀;第三蓄热器的第三出汽管道经过第三蓄热器出汽调节阀和第三蓄热器出汽切断阀与第三rh真空泵连接。

19.本发明与现有技术相比,具有以下优点:本发明双厂三单元联合蓄热rh真空精炼蒸汽系统可有效的解决转炉蒸汽回收利用、rh真空精炼蒸汽供应系统运行过程中,由于转炉、rh真空间断性生产运行模式导致的节奏变化,在叠加效应作用下流量、压力突变造成蒸汽系统故障率高、运行隐患较大、蒸汽利用效率低、生产成本上升的问题;消除了蓄热器储存能力发挥不充分,储存蒸汽总热量未能得到有效利、双厂供汽量不均衡用等问题;改善了受交变应力影响,蓄热器液位振荡、蒸汽带水形成水冲击,导致管道阀门、法兰泄漏等故障频繁发生的现象;改进了补充蒸汽用量控制模式,创造性的通过蓄热器输入、输出端分配控制模式,提升控制的灵活度和调节范围,提高了转炉蒸汽回收利用、rh真空蒸汽保供系统运行的可靠性,提升运行效率。

附图说明

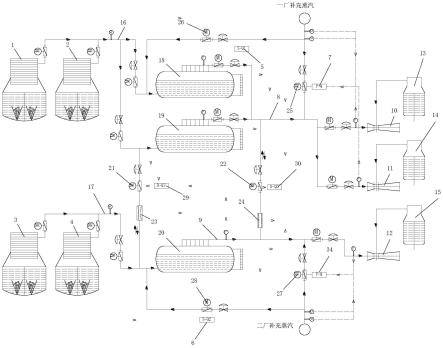

20.图1为本发明双厂三单元联合蓄热rh真空精炼蒸汽系统流程图。

具体实施方式

21.下面结合附图和具体实施例对本发明作进一步的详细说明,便于更清楚地了解本发明,但它们不对本发明构成限定。

22.如图1所示为双厂三单元联合蓄热rh真空精炼蒸汽系统,包括一厂蓄热rh真空精炼蒸汽部分和二厂蓄热rh真空精炼蒸汽部分。

23.一厂蓄热rh真空精炼蒸汽部分包括第一转炉1、第二转炉2、第一蓄热器18、第二蓄热器19、第一rh真空室13及第二rh真空室14;第一转炉1的蒸汽出口经过第一出汽调节阀和第二转炉2的蒸汽出口经过第二出汽调节阀均与主进汽管道16相连,主进汽管道16的一路经过第一蓄热器进汽切断阀和第一蓄热器进汽调节阀与第一蓄热器18的第一进汽口相连,主进汽管道16的另一路经过第二进汽蓄热器进汽切断阀和第二次进汽蓄热器进汽调节阀

与第二蓄热器19的第二进汽口相连;第一蓄热器18的第一出汽口经过第一蓄热器出汽调节阀和第一蓄热器出汽切断阀与主出汽管道8相连,第二蓄热器19的第二出汽口经过第二蓄热器出汽调节阀和第二蓄热器出汽切断阀与主出汽管道8相连;主出汽管道8的一路经过第一真空进汽调节阀、第一真空进汽切断阀与第一rh真空泵10连接,第一rh真空泵10对第一rh真空室13抽真空;主出汽管道8的另一路经过第二真空进汽调节阀、第二真空进汽切断阀与第二rh真空泵11连接,第二rh真空泵11对第二rh真空室14抽真空;一厂补充蒸汽的一路通过一厂蓄热补汽切断阀和一厂蓄热补汽调节阀26通入第一蓄热器18的进汽口,一厂补充蒸汽的另一路通过一厂真空补汽切断阀和一厂真空补汽调节阀25通入主出汽管道8。

24.二厂蓄热rh真空精炼蒸汽部分包括第三转炉3、第四转炉4、第三蓄热器20及第三rh真空室15;第三转炉3的蒸汽出口经过第三出汽调节阀与第三蓄热器20的第三进汽管道17相连,第四转炉4的蒸汽出口经过第四出汽调节阀与第三蓄热器20的第三进汽管道17相连,第三进汽管道17上设置有第三蓄热器进汽切断阀和第三蓄热器进汽调节阀;第三蓄热器20的第三出汽管道9经过第三蓄热器出汽调节阀和第三蓄热器出汽切断阀与第三rh真空泵12连接,第三rh真空泵12对第三rh真空室15;二厂补充蒸汽的一路通过二厂蓄热补汽切断阀和二厂蓄热补汽调节阀28通入第三蓄热器20的第三进汽口,二厂补充蒸汽的另一路通过二厂真空补汽调节阀27和二厂真空补汽切断阀通入第三蓄热器20的第三出汽管道且位于第三蓄热器出汽调节阀的前方。

25.主进汽管道16经过回收蒸汽切断阀、回收蒸汽调节阀21和回收连通管双向流量计23与第三进汽管道17相连,主出汽管道8经过真空蒸汽切断阀、真空蒸汽调节阀22和真空连通管双向流量计24与第三出汽管道9相连;第一蓄热器18的第一出汽口的压力信号、第二蓄热器19的第二出汽口的压力信号、第三蓄热器20第三出汽口的压力信号和回收连通管双向流量计23的流量信号均输送给回收分配控制器29,回收分配控制器29将输出信号输送给回收蒸汽调节阀21;

26.主进汽管道16上的一厂回收蒸汽流量信号、第一蓄热器18的回收蒸汽流量信号、第二蓄热器19的回收蒸汽流量信号、第三蓄热器20回收蒸汽流量信号和真空连通管双向流量计24的流量信号均输送给输出分配控制器30,输出分配控制器30将输出信号输送给真空蒸汽调节阀22;

27.第三蓄热器20回收蒸汽流量信号、第三进汽管道17上的二厂回收蒸汽流量信号均输送给二厂充热控制器6,二厂充热控制器6的输出信号输送给二厂蓄热补汽调节阀28;二厂补充蒸汽的压力信号和流量信号、第三rh真空泵12的进汽压力信号均输送给二厂真空补汽控制器34,二厂真空补汽控制器34的输出信号输送给二厂真空补汽调节阀27;一厂补充蒸汽的压力信号和流量信号、第一rh真空泵10的进汽压力信号、第二rh真空泵11的进汽压力信号均输送给一厂真空补汽控制器7,一厂真空补汽控制器7的输出信号输送给一厂真空补汽调节阀25;一厂蓄热补汽调节阀的开度信号输送给一厂充热控制器5,一厂充热控制器5的输出信号输送给输出分配控制器30。

28.上述中,第一转炉1、第二转炉2、第三转炉3、第四转炉4利用烟气热量,在汽化冷却装置中生产低压饱和蒸汽,供应第一rh真空室13、第二rh真空室14、第三rh真空室15使用。常规情况下一厂转炉回收蒸汽供应第一rh真空室13、第二rh真空室14,二厂转炉回收蒸汽供应第三rh真空室15。一厂rh真空产品占比相对较高,二厂rh真空产品占比相对较低。两厂

均存在阶段性rh满负荷生产,或完全停用的运行模式。同时根据转炉检修安排,可实现两厂互供钢水,或单转炉对多真空的生产方式。

29.本发明重点在于储存一定的量的蒸汽来协调转炉、rh真空生产节奏,保障蒸汽产、用平衡。其中,第一蓄热器18、第二蓄热器19、第三蓄热器20主要用于控制蓄热器储存蒸汽总量,通过提升压力充分利用容积,发挥缓冲能力。一厂补充蒸汽、二厂补充蒸汽主要利用外网蒸汽补充至厂内系统,在转炉产汽量阶段性不充足的条件下维持蓄热器在正常压力范围内运行。

30.将两厂及三单元蒸汽系统连通,实现不同生产模式下充分利用回收蒸汽送rh真空生产,每一台转炉回收蒸汽可送至每一个rh真空室。其中回收蒸汽连通阀21、真空蒸汽连通阀22用于连通双厂回收、三单元使用蒸汽系统,提供不同组合方式下的控制模式,一厂蓄热补汽调节阀26、二厂蓄热补汽调节阀28可调节蓄热器储量及温度、压力参数,利用补充过热蒸汽与转炉回收饱和蒸汽的温度差,实现蒸腾功能,提升供rh蒸汽动能,改善抽真空能力。

31.利用蒸汽压力、流量信号及蓄热器液位信号,控制连通阀门、供汽阀门开度,实现系统调节功能。其中回收分配控制器29、输出分配控制器30用于控制蓄热器输入端、输出端连通管内流量、流向,实现多台蓄热器储量分配,三单元真空用量分配功能。一厂充热控制器5、二厂充热控制器6主要用于调节蓄热器充热量,在转炉回收蒸汽不足或真空生产节奏较快的条件下稳定蓄热器液位,实现产、用平衡。

32.回收分配控制器29以回收连通管双向流量计23为主要控制参数,根据双厂蓄热器运行压力,调节回收蒸汽充热流动方向及流量。当一厂产汽量大、消耗量小,连通管向二厂蓄热器充热;当一厂产汽量小、消耗量大,连通管向一厂蓄热器充热。双厂快节奏生产状态下关闭回收蒸汽连通阀。

33.输出分配控制器30以真空连通管双向流量计24为主要控制参数,根据三单元真空用汽压力,调节蓄热器输出蒸汽流动方向及流量。当一厂蓄热量大、rh消耗量小,连通管向二厂rh真空单元供热;当一厂蓄热量小、rh消耗量大,连通管向一厂蓄热器充热。双厂rh慢节奏生产状态下关闭真空蒸汽连通阀。

34.一厂充热控制器5、二厂充热控制器6以蓄热器运行压力、蓄热器液位为控制参数,利用外部管网补充过热蒸汽,在转炉回收蒸汽不足或降低生产节奏、rh单元用量重叠上升导致蓄热器液位急剧下降的条件下,对蓄热器进行充热,恢复至安全液位以上,提升系统保障能力。

35.一厂真空补汽控制器7、一厂真空补汽控制器34以rh真空用汽压力、流量为主要控制参数,在转炉生产计划末期或提前结束吹炼时,产汽量不足,rh真空生产尚在进行中的条件下,利用外部管网蒸汽直接补充至rh真空单元,在该模式下可用足蓄热储量。在整体生产计划结束时用尽自产蒸汽,避免排放损失。

36.本发明双厂三单元联合蓄热rh真空精炼蒸汽系统:

37.将一厂的主进汽管道经过回收蒸汽切断阀、回收蒸汽调节阀21和回收连通管双向流量计23与二厂的第三进汽管道相连,采集双向流量信号及双厂蓄热压力信号,通过回收分配控制器29调节回收蒸汽调节阀21的开度,实现蓄热器输入端回收蒸汽互通供热,利用转炉富余回收蒸汽储存至临厂蓄热器中,扩充储存能力,提升可利用总量。

38.将一厂的主出汽管道经过真空蒸汽切断阀、真空蒸汽调节阀22和真空连通管双向

流量计24与二厂的第三出汽管道相连,采集双向流量信号及蓄热器回收蒸汽流量信号,通过输出分配控制器30调节真空蒸汽调节阀22的开度,实现高液位蓄热器储存量补充至临近单元rh真空精炼室,从用户端用量控制实现多蓄热器液位均衡,避免系统支路冲击负荷。

39.采用补充蒸汽接入蓄热器输入端,采集蓄热器液位、压力信号控制一厂充热调节阀5,利用外部管网过热蒸汽与转炉回收饱和蒸汽温差,在蒸腾作用下实现空罐条件下蒸汽稳定保产功能,及时补救蓄热量低条件下真空生产用汽压力、流量不足的问题。

40.采用外部管网补充蒸汽双向输入运行模式,采集rh真空压力、蓄热液位信号,在补充rh真空用量的同时,提升蓄热器液位,快速实现生产起步阶段蒸汽系统达到稳定运行状态,提前建立存量容积,应对生产节奏波动、产供流量叠加状态下平衡能力有效提升。

41.采用末段外网蒸汽直接补充至rh真空的补充供热系统,实现在生产结束阶段,完全利用存量蒸汽,将蓄热器内蒸汽用尽,采集rh用汽压力信号控制补充阀开度,实现生产结束状态下100%利用、零损失的运行方式。

42.综上所述,本发明双厂三单元联合蓄热rh真空精炼蒸汽系统可有效的解决转炉蒸汽回收利用、rh真空精炼蒸汽供应系统运行过程中,由于转炉、rh真空间断性生产运行模式导致的节奏变化,在叠加效应作用下流量、压力突变造成蒸汽系统故障率高、运行隐患较大、蒸汽利用效率低、生产成本上升的问题;消除了蓄热器储存能力发挥不充分,储存蒸汽总热量未能得到有效利、双厂供汽量不均衡用等问题;改善了受交变应力影响,蓄热器液位振荡、蒸汽带水形成水冲击,导致管道阀门、法兰泄漏等故障频繁发生的现象;改进了补充蒸汽用量控制模式,创造性的通过蓄热器输入、输出端分配控制模式,提升控制的灵活度和调节范围,提高了转炉蒸汽回收利用、rh真空蒸汽保供系统运行的可靠性,提升运行效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。