1.本发明涉及激光原位辅助技术领域,特别涉及应用于特种合金材料零件的金刚石激光原位辅助加工工艺。

背景技术:

2.特种合金材料是指具有特殊使用性能的合金材料,主要包括抗磨合金、耐热合金和耐腐蚀合金,为了使合金具有这些特殊使用性能,需要使合金有一定的组织,特种合金材料中既有非合金合金,例如普通白口抗磨合金,也有低合金材料、中合金合金和高合金合金,如中锰抗磨用球墨合金及高铬抗磨用白口合金等,对任何特种合金材料而言,首先是要求具备一定的使用性能,如抗磨、耐热等,但由于是用来制造机器零件,就需要保证有一定的机械性能,主要是强度和塑性,为此需要在合金的化学成分设计上,考虑同时满足特定的使用性能和一定的机械性能这两方面的要求。

3.针对特种合金材料零件,现有技术通过激光原位辅助工艺,以激光原位辅助加热抛光区域,激光抛光是使用激光辐射来熔化材料非常薄的表面层,通过材料自身的表面张力将熔化的材料均匀分布在表面上,最终得到抛光后的材料表面,然而虽提高了抛光效率,但材料零件的抛光位置不易控制,激光能量的利用率较低,且因抛光区域划分不明确,易影响特种合金材料零件的加工品质。

4.针对以上问题,对现有装置进行了改进,提出了应用于特种合金材料零件的金刚石激光原位辅助加工工艺。

技术实现要素:

5.本发明的目的在于提供应用于特种合金材料零件的金刚石激光原位辅助加工工艺,解决了背景技术中激光抛光虽提高了抛光效率,但材料零件的抛光位置不易控制,激光能量的利用率较低,且因抛光区域划分不明确,易影响特种合金材料零件的加工品质的问题。

6.为实现上述目的,本发明提供如下技术方案:应用于特种合金材料零件的金刚石激光原位辅助加工装置,包括工作台板以及设置在工作台板上表面的固定入料箱架,固定入料箱架的一侧安装有活动定料箱架,且活动定料箱架设置在工作台板的上表面,固定入料箱架和活动定料箱架的上表面均安装有抛光机构,固定入料箱架和活动定料箱架的两侧表面均设置有定位辅助机构,固定入料箱架和活动定料箱架的内部安装有特种合金材料零件,定位辅助机构包括与活动定料箱架相连接的第一导向条杆和安装在第一导向条杆下端的第二导向条杆,工作台板的上表面安装有第一驱动滑轨道,第一驱动滑轨道设置有两组,工作台板通过两组第一驱动滑轨道与活动定料箱架相连接。

7.进一步地,固定入料箱架的两侧表面均开设有第一限位滑槽,固定入料箱架的内部开设有贯通腔道,活动定料箱架的两侧表面均开设有第二限位滑槽,活动定料箱架的侧表面开设有控位腔道,控位腔道与贯通腔道的内尺寸相匹配,控位腔道的两内侧壁均设置

有夹持机构,活动定料箱架的下表面安装有第一导向贴杆,第一导向贴杆与第一驱动滑轨道相连接,贯通腔道和控位腔道的内尺寸与特种合金材料零件相匹配,第一限位滑槽和第二限位滑槽的内部均安装有横向限位滑杆,第一导向条杆和第二导向条杆一端的内侧均安装有辅助限位滑块,辅助限位滑块与横向限位滑杆相连接。

8.进一步地,抛光机构包括安装在固定入料箱架和活动定料箱架上表面的第二驱动滑轨道和设置在第二驱动滑轨道上表面的驱动盒件,驱动盒件的下表面设置有导向块,驱动盒件通过导向块与第二驱动滑轨道相连接,驱动盒件的上表面安装有激光原位辅助组件,驱动盒件的侧表面设置有驱动轴杆,驱动轴杆的一端设置有抛光组合盘,激光原位辅助组件与抛光组合盘相连接,控位腔道的两侧壁均开设有容纳滑槽道,容纳滑槽道的内底面开设有第三驱动滑轨道,容纳滑槽道的外侧端安装有暗槽滑道。

9.进一步地,抛光组合盘包括与驱动轴杆相连接的盘体和设置在盘体圆周面的金刚石拼接环,金刚石拼接环的表面设置有环形隙槽,盘体的一侧表面开设有环形活动槽,盘体的内部设置有摆动腔室,夹持机构包括与容纳滑槽道相匹配的匹配盒块和安装在匹配盒块上下表面的第二导向贴杆,第二导向贴杆与第三驱动滑轨道相连接,匹配盒块的内部安装有活动夹件,匹配盒块的下表面设置有l形定位夹杆,l形定位夹杆的侧表面安装有立式限位定杆,l形定位夹杆和立式限位定杆与暗槽滑道相滑接。

10.进一步地,匹配盒块的内部设置有安装腔室,匹配盒块的侧表面开设有升降滑槽,安装腔室与升降滑槽相连通,安装腔室的内部安装有立式双滑杆,立式双滑杆设置有两组,活动夹件包括设置在升降滑槽内侧的升降定位夹杆和安装在升降定位夹杆下表面的交叉折叠架,交叉折叠架设置在安装腔室的内部,升降定位夹杆的一端套设在两组立式双滑杆的表面,交叉折叠架的一端安装有活动滑移块,活动滑移块设置有两组,两组活动滑移块的侧表面安装有限位连接件,活动滑移块通过限位连接件与升降定位夹杆的下表面相连接,交叉折叠架的另一端安装有顶压撑杆,顶压撑杆的下表面安装有驱动伸缩杆,驱动伸缩杆的一端与安装腔室的内底面相连接,顶压撑杆的两端与交叉折叠架的两内侧表面相连接。

11.进一步地,激光原位辅助组件包括安装在驱动盒件上表面的定位衔接块和设置在定位衔接块侧表面的横向牵引杆,横向牵引杆与环形活动槽相匹配,横向牵引杆的一端穿过环形活动槽与摆动腔室相对接,摆动腔室的内部安装有垂直立式导杆,驱动轴杆贯穿盘体与摆动腔室内侧壁的中央相连接,垂直立式导杆的一端与横向牵引杆的下表面相连接,且垂直立式导杆套设在驱动轴杆的表面,垂直立式导杆包括设置在摆动腔室内部的导杆体和开设在导杆体表面的套接孔槽,导杆体的下表面安装有激光器,激光器的下端设置有激光输出。

12.应用于特种合金材料零件的金刚石激光原位辅助加工工艺,包括如下步骤:s1:零件入料:将特种合金材料零件顺着贯通腔道,使其一端与控位腔道内部相对接,当特种合金材料零件的两端角与两组夹持机构相连接时,启动驱动伸缩杆,使顶压撑杆呈上移状态,因顶压撑杆的两端与交叉折叠架的两侧壁相滑移,使交叉折叠架的折叠角度逐渐变大,进而交叉折叠架的整体高度逐渐缩短,升降定位夹杆整体沿着立式双滑杆进行下移活动,且升降定位夹杆沿着升降滑槽进行下降活动,升降定位夹杆对准l形定位夹杆进行下移;s2:确定加工区域:

夹持机构整体可沿着容纳滑槽道进行前后滑移,一方面,通过第一导向贴杆与第一驱动滑轨道的连接,控制固定入料箱架和活动定料箱架之间的距离,另一方面,通过夹持机构与容纳滑槽道的连接,带动材料零件的一端沿着控位腔道的内侧进行滑移;s3:零件抛光操作:通过驱动盒件启动驱动轴杆,抛光组合盘对材料零件进行抛光操作,通过不断调整控制固定入料箱架和活动定料箱架之间的距离以及材料零件沿着控位腔道的内侧的滑移距离,以此调整材料零件的抛光位置,通过固定入料箱架和活动定料箱架整体构件之间的相互配合,完成抛光组合盘对材料零件的抛光操作;s4:激光输出:当盘体对材料零件进行抛光的过程中,激光器发出的激光输出顺着环形隙槽直接对准材料零件的表面,使其辅助加热抛光区域,与此同时,当盘体进行转动的过程中,导杆体始终保持垂立状态,激光输出始终对准待抛光的材料零件。

13.与现有技术相比,本发明的有益效果是:1.本发明提出的应用于特种合金材料零件的金刚石激光原位辅助加工工艺,通过升降定位夹杆对准l形定位夹杆进行下移,升降定位夹杆、l形定位夹杆以及立式限位定杆呈现限位夹持构件,以此对特种合金材料零件的两端角进行定位夹持,利用升降定位夹杆的活动性,可使此限位夹持构件适应多种厚度的材料零件,提升加工设备的适应效果。

14.2.本发明提出的应用于特种合金材料零件的金刚石激光原位辅助加工工艺,一方面,通过第一导向贴杆与第一驱动滑轨道的连接,控制固定入料箱架和活动定料箱架之间的距离,以此调整材料零件的加工范围,另一方面,通过夹持机构与容纳滑槽道的连接,带动材料零件的一端沿着控位腔道的内侧进行滑移,以此调整材料零件在加工范围内的展示区域,进而控制材料零件的具体加工区域,且通过固定入料箱架和活动定料箱架整体构件之间的相互配合,完成抛光组合盘对材料零件的抛光操作。

15.3.本发明提出的应用于特种合金材料零件的金刚石激光原位辅助加工工艺,激光器发出的激光输出顺着环形隙槽直接对准材料零件的表面,使其辅助加热抛光区域,以此提升抛光效率,通过明确定位抛光区域,不仅提升了激光能量的利用率,且保证了特种合金材料零件的加工品质。

附图说明

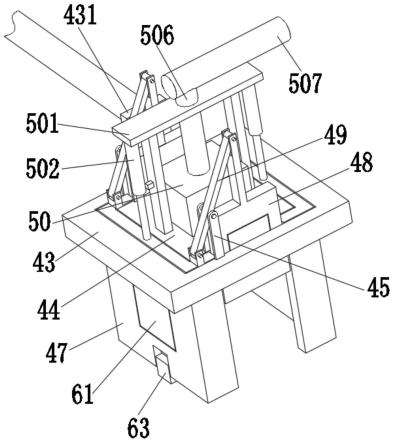

16.图1为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置整体结构示意图;图2为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置固定入料箱架和活动定料箱架组装结构示意图;图3为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置固定入料箱架和活动定料箱架内部平面结构示意图;图4为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置抛光机构结构示意图;图5为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置控位腔道内部结构示意图;

图6为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置抛光组合盘结构示意图;图7为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置夹持机构结构示意图;图8为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置匹配盒块内部平面结构示意图;图9为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置摆动腔室内部平面结构示意图;图10为本发明应用于特种合金材料零件的金刚石激光原位辅助加工装置垂直立式导杆结构示意图。

17.图中:1、工作台板;11、第一驱动滑轨道;2、固定入料箱架;21、第一限位滑槽;22、贯通腔道;3、活动定料箱架;31、第二限位滑槽;32、控位腔道;321、容纳滑槽道;322、暗槽滑道;323、第三驱动滑轨道;33、夹持机构;331、匹配盒块;3311、安装腔室;3312、升降滑槽;3313、立式双滑杆;332、第二导向贴杆;333、活动夹件;3331、升降定位夹杆;3332、交叉折叠架;3333、活动滑移块;3334、限位连接件;3335、顶压撑杆;3336、驱动伸缩杆;334、l形定位夹杆;335、立式限位定杆;34、第一导向贴杆;4、抛光机构;41、第二驱动滑轨道;42、驱动盒件;43、导向块;44、激光原位辅助组件;441、定位衔接块;442、横向牵引杆;443、垂直立式导杆;4431、导杆体;4432、套接孔槽;4433、激光器;4434、激光输出;45、驱动轴杆;46、抛光组合盘;461、盘体;462、环形隙槽;463、环形活动槽;464、摆动腔室;465、金刚石拼接环;5、定位辅助机构;51、第一导向条杆;52、第二导向条杆;53、横向限位滑杆;54、辅助限位滑块;6、特种合金材料零件。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.参照图1至图10所示的一种应用于特种合金材料零件的金刚石激光原位辅助加工装置,包括工作台板1以及设置在工作台板1上表面的固定入料箱架2,固定入料箱架2的一侧安装有活动定料箱架3,且活动定料箱架3设置在工作台板1的上表面,固定入料箱架2和活动定料箱架3的上表面均安装有抛光机构4,固定入料箱架2和活动定料箱架3的两侧表面均设置有定位辅助机构5,固定入料箱架2和活动定料箱架3的内部安装有特种合金材料零件6,定位辅助机构5包括与活动定料箱架3相连接的第一导向条杆51和安装在第一导向条杆51下端的第二导向条杆52,工作台板1的上表面安装有第一驱动滑轨道11,第一驱动滑轨道11设置有两组,工作台板1通过两组第一驱动滑轨道11与活动定料箱架3相连接,通过不断调整控制固定入料箱架2和活动定料箱架3之间的距离以及材料零件沿着控位腔道32的内侧的滑移距离,以此调整材料零件的抛光位置。

20.固定入料箱架2的两侧表面均开设有第一限位滑槽21,固定入料箱架2的内部开设有贯通腔道22,活动定料箱架3的两侧表面均开设有第二限位滑槽31,活动定料箱架3的侧

表面开设有控位腔道32,控位腔道32与贯通腔道22的内尺寸相匹配,控位腔道32的两内侧壁均设置有夹持机构33,活动定料箱架3的下表面安装有第一导向贴杆34,第一导向贴杆34与第一驱动滑轨道11相连接,贯通腔道22和控位腔道32的内尺寸与特种合金材料零件6相匹配,第一限位滑槽21和第二限位滑槽31的内部均安装有横向限位滑杆53,第一导向条杆51和第二导向条杆52一端的内侧均安装有辅助限位滑块54,辅助限位滑块54与横向限位滑杆53相连接,以控制活动定料箱架3在相对于固定入料箱架2进行滑移时的平稳性,防止其偏移。

21.抛光机构4包括安装在固定入料箱架2和活动定料箱架3上表面的第二驱动滑轨道41和设置在第二驱动滑轨道41上表面的驱动盒件42,驱动盒件42的下表面设置有导向块43,驱动盒件42通过导向块43与第二驱动滑轨道41相连接,驱动盒件42的上表面安装有激光原位辅助组件44,驱动盒件42的侧表面设置有驱动轴杆45,驱动轴杆45的一端设置有抛光组合盘46,激光原位辅助组件44与抛光组合盘46相连接,控位腔道32的两侧壁均开设有容纳滑槽道321,容纳滑槽道321的内底面开设有第三驱动滑轨道323,容纳滑槽道321的外侧端安装有暗槽滑道322,通过固定入料箱架2和活动定料箱架3整体构件之间的相互配合,完成抛光组合盘46对材料零件的抛光操作。

22.抛光组合盘46包括与驱动轴杆45相连接的盘体461和设置在盘体461圆周面的金刚石拼接环465,金刚石拼接环465的表面设置有环形隙槽462,盘体461的一侧表面开设有环形活动槽463,盘体461的内部设置有摆动腔室464,夹持机构33包括与容纳滑槽道321相匹配的匹配盒块331和安装在匹配盒块331上下表面的第二导向贴杆332,第二导向贴杆332与第三驱动滑轨道323相连接,匹配盒块331的内部安装有活动夹件333,匹配盒块331的下表面设置有l形定位夹杆334,l形定位夹杆334的侧表面安装有立式限位定杆335,l形定位夹杆334和立式限位定杆335与暗槽滑道322相滑接,通过第一导向贴杆34与第一驱动滑轨道11的连接,控制固定入料箱架2和活动定料箱架3之间的距离,以此调整材料零件的加工范围,通过夹持机构33与容纳滑槽道321的连接,带动材料零件的一端沿着控位腔道32的内侧进行滑移,以此调整材料零件在加工范围内的展示区域。

23.匹配盒块331的内部设置有安装腔室3311,匹配盒块331的侧表面开设有升降滑槽3312,安装腔室3311与升降滑槽3312相连通,安装腔室3311的内部安装有立式双滑杆3313,立式双滑杆3313设置有两组,活动夹件333包括设置在升降滑槽3312内侧的升降定位夹杆3331和安装在升降定位夹杆3331下表面的交叉折叠架3332,交叉折叠架3332设置在安装腔室3311的内部,升降定位夹杆3331的一端套设在两组立式双滑杆3313的表面,交叉折叠架3332的一端安装有活动滑移块3333,活动滑移块3333设置有两组,两组活动滑移块3333的侧表面安装有限位连接件3334,活动滑移块3333通过限位连接件3334与升降定位夹杆3331的下表面相连接,交叉折叠架3332的另一端安装有顶压撑杆3335,顶压撑杆3335的下表面安装有驱动伸缩杆3336,驱动伸缩杆3336的一端与安装腔室3311的内底面相连接,顶压撑杆3335的两端与交叉折叠架3332的两内侧表面相连接,通过使交叉折叠架3332的折叠角度逐渐变大,进而交叉折叠架3332的整体高度逐渐缩短。

24.激光原位辅助组件44包括安装在驱动盒件42上表面的定位衔接块441和设置在定位衔接块441侧表面的横向牵引杆442,横向牵引杆442与环形活动槽463相匹配,横向牵引杆442的一端穿过环形活动槽463与摆动腔室464相对接,摆动腔室464的内部安装有垂直立

式导杆443,驱动轴杆45贯穿盘体461与摆动腔室464内侧壁的中央相连接,垂直立式导杆443的一端与横向牵引杆442的下表面相连接,且垂直立式导杆443套设在驱动轴杆45的表面,垂直立式导杆443包括设置在摆动腔室464内部的导杆体4431和开设在导杆体4431表面的套接孔槽4432,导杆体4431的下表面安装有激光器4433,激光器4433的下端设置有激光输出4434,通过使激光输出4434始终对准待抛光的材料零件,通过明确定位抛光区域,不仅提升了激光能量的利用率,且保证了特种合金材料零件的加工品质。

25.应用于特种合金材料零件的金刚石激光原位辅助加工工艺,包括如下步骤:s1:零件入料:将特种合金材料零件顺着贯通腔道22,使其一端与控位腔道32内部相对接,当特种合金材料零件的两端角与两组夹持机构33相连接时,启动驱动伸缩杆3336,使顶压撑杆3335呈上移状态,因顶压撑杆3335的两端与交叉折叠架3332的两侧壁相滑移,使交叉折叠架3332的折叠角度逐渐变大,进而交叉折叠架3332的整体高度逐渐缩短,升降定位夹杆3331整体沿着立式双滑杆3313进行下移活动,且升降定位夹杆3331沿着升降滑槽3312进行下降活动,升降定位夹杆3331对准l形定位夹杆334进行下移;s2:确定加工区域:夹持机构33整体可沿着容纳滑槽道321进行前后滑移,一方面,通过第一导向贴杆34与第一驱动滑轨道11的连接,控制固定入料箱架2和活动定料箱架3之间的距离,另一方面,通过夹持机构33与容纳滑槽道321的连接,带动材料零件的一端沿着控位腔道32的内侧进行滑移;s3:零件抛光操作:通过驱动盒件42启动驱动轴杆45,抛光组合盘46对材料零件进行抛光操作,通过不断调整控制固定入料箱架2和活动定料箱架3之间的距离以及材料零件沿着控位腔道32的内侧的滑移距离,以此调整材料零件的抛光位置,通过固定入料箱架2和活动定料箱架3整体构件之间的相互配合,完成抛光组合盘46对材料零件的抛光操作;s4:激光输出:当盘体461对材料零件进行抛光的过程中,激光器4433发出的激光输出4434顺着环形隙槽462直接对准材料零件的表面,使其辅助加热抛光区域,与此同时,当盘体461进行转动的过程中,导杆体4431始终保持垂立状态,激光输出4434始终对准待抛光的材料零件。

26.工作原理:将特种合金材料零件顺着贯通腔道22,使其一端与控位腔道32内部相对接,当特种合金材料零件的两端角与两组夹持机构33相连接时,立式限位定杆335对其进行限位,启动驱动伸缩杆3336,使顶压撑杆3335呈上移状态,因顶压撑杆3335的两端与交叉折叠架3332的两侧壁相滑移,使交叉折叠架3332的折叠角度逐渐变大,进而交叉折叠架3332的整体高度逐渐缩短,利用活动滑移块3333与升降定位夹杆3331下表面的活动性,带动升降定位夹杆3331整体沿着立式双滑杆3313进行下移活动,且升降定位夹杆3331沿着升降滑槽3312进行下降活动,升降定位夹杆3331对准l形定位夹杆334进行下移,升降定位夹杆3331、l形定位夹杆334以及立式限位定杆335呈现限位夹持构件,以此对特种合金材料零件的两端角进行定位夹持,利用第二导向贴杆332与第三驱动滑轨道323的连接,使夹持机构33整体可沿着容纳滑槽道321进行前后滑移,通过l形定位夹杆334和立式限位定杆335与暗槽滑道322的连接,不影响材料零件的正常进出,一方面,通过第一导向贴杆34与第一驱

动滑轨道11的连接,控制固定入料箱架2和活动定料箱架3之间的距离,以此调整材料零件的加工范围,另一方面,通过夹持机构33与容纳滑槽道321的连接,带动材料零件的一端沿着控位腔道32的内侧进行滑移,以此调整材料零件在加工范围内的展示区域,进而控制材料零件的具体加工区域,通过驱动盒件42启动驱动轴杆45,使抛光组合盘46处于转动状态,抛光组合盘46对材料零件进行抛光操作,通过不断调整控制固定入料箱架2和活动定料箱架3之间的距离以及材料零件沿着控位腔道32的内侧的滑移距离,以此调整材料零件的抛光位置,通过固定入料箱架2和活动定料箱架3整体构件之间的相互配合,完成抛光组合盘46对材料零件的抛光操作,当盘体461对材料零件进行抛光的过程中,启动激光器4433,使激光器4433发出的激光输出4434顺着环形隙槽462直接对准材料零件的表面,使其辅助加热抛光区域,以此提升抛光效率,与此同时,当盘体461进行转动的过程中,利用套接孔槽4432与驱动轴杆45的转动连接,使导杆体4431始终保持垂立状态,进而使激光输出4434始终对准待抛光的材料零件。

27.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。