1.本发明涉及一种改善高强耐候抗震包晶钢异型坯翼缘板中间及皮下裂纹的方法。

背景技术:

2.铸坯裂纹的出现与钢中碳含量有很大关系。通常在c=0.08%-0.16%范围内的钢为裂纹敏感性钢,易产生纵裂纹,并且在该范围内随着拉速的提高,裂纹指数升高。这主要是因为在结晶器弯月面区钢水凝固生成初生坯壳,在碳为0.10%时进入包晶反应区,且伴随有较大的线收缩,随温度的下降,发生δ-r的转变,有0.38%线收缩,坯壳与结晶器铜壁脱离过早形成气隙导致热流最小,坯壳最薄,在表面形成凹陷,此处坯壳表面的冷却速度比其它部位慢,组织粗化,在热应力和钢水静压力的集中作用下,最易产生裂纹。

3.异型坯断面形状不规则,很难实现均匀冷却,造成铸坯表面温度梯度大,温度的不均匀造成应力分布的不均匀,在粗大的柱状晶之间、腹板和浇注点附近容易产生偏析;异型坯在凝固过程中受热应力、鼓肚应力和机械应力等综合作用,在坯壳的薄弱部位产生初始裂纹。

4.由钢的高温塑性曲线可知,结晶器内的铸坯处于高温脆性区,含s、p较高的晶界在固相线温度下仍处于液态,对于与柱状晶方向垂直的拉应力或拉应变而言,处于液相的晶界几乎没有塑性,当各种应力共同作用于凝固前沿时,固液界面很容易沿柱状晶晶界开裂形成内裂纹。这些应力如果超过坯壳的塑性强度,就会在坯壳的薄弱部位产生初始裂纹。凝固初期在腹板和内缘处形成的微小热裂纹在铸坯继续凝固的过程中得不到钢水及时补充,就会在热应力和机械应力的作用下继续扩展。

技术实现要素:

5.为了解决上述技术问题,本发明的目的是提供一种改善高强耐候抗震包晶钢异型坯翼缘板中间及皮下裂纹的方法。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明一种改善高强耐候抗震包晶钢异型坯翼缘板中间及皮下裂纹的方法,连铸工艺为:铁水预处理、转炉冶炼、lf精炼、异型坯连铸、铸坯堆垛缓冷;其中:

8.铁水预处理:kr脱硫率>70%。

9.转炉冶炼:终点控制目标:c≥0.06%,t≥1620℃,0.010%≤p≤0.020%。铜和镍板随废钢加入炉内,终脱氧采用有铝脱氧。

10.lf精炼:软吹时间≥15分钟,严格按过热度≤30℃上钢,硫含量控制在0.008%以下;

11.异型坯连铸:全程保护浇铸,长水口吹氩,二冷采用中冷水表,拉速控制在0.65m/min-0.75m/min,保护渣采用斯多伯格l7,过热度、二冷水及拉速合理匹配;

12.铸坯下线后放入缓冷坑,缓冷48小时。

13.进一步的,适用于异型坯铸机弧半径为12m,铸坯断面为555*440*105mm。

14.进一步的,其化学成分的质量百分含量包括:c 0.08%-0.15%、si 0.35%-0.50%、mn 1.25%-1.40%、p≤0.025%、s≤0.010%、v 0.10%-0.15%、cu 0.25%-0.35%、ni 0.20%-0.35%、cr 0.30%-0.45%、n 0.008%-0.015%,其余为fe和杂质,质量分数共计100%;碳当量cen≤0.36%;耐腐蚀性指数i≥6.0;。

15.进一步的,屈服强度rel≥420mpa,抗拉强度rm≥520mpa,屈强比≤0.80,0℃冲击韧性kv2≥80j。

16.与现有技术相比,本发明的有益技术效果:

17.本发明的方法不仅能改善高强耐候抗震包晶钢异型坯翼缘板中间及皮下裂纹,同时其屈服强度rel≥420mpa,抗拉强度rm≥520mpa,屈强比≤0.80,0℃冲击韧性kv2≥80j。

附图说明

18.下面结合附图说明对本发明作进一步说明。

19.图1为异型坯bb2断面翼缘板热酸后呈现的内部缺陷:

20.图2为成品h型钢成品缺陷图;

21.图3为成品h型钢缺陷部位缺陷图(未腐蚀);

22.图4为成品h型钢缺陷部位缺陷图(腐蚀后);

23.图5为改善后的铸坯内部质量图;

24.图6为改善后的h型钢成品图。

具体实施方式

25.下面对本发明做进一步详细说明

26.一种改善高强耐候抗震包晶钢异型坯翼缘板中间及皮下裂纹的方法,其化学成分的质量百分含量包括:c 0.08%-0.15%、si 0.35%-0.50%、mn 1.25%-1.40%、p≤0.025%、s≤0.010%、v 0.10%-0.15%、cu 0.25%-0.35%、ni 0.20%-0.35%、cr 0.30%-0.45%、n 0.008%-0.015%,其余为fe和杂质,质量分数共计100%;碳当量cen≤0.36%;耐腐蚀性指数i≥6.0;所述异型坯生产工艺为铁水预处理、转炉冶炼、lf精炼、异型坯连铸、铸坯堆垛缓冷;所述h型钢屈服强度rel≥420mpa,抗拉强度rm≥520mpa,屈强比≤0.80,0℃冲击韧性kv2≥80j。

27.一种改善高强耐候抗震包晶钢异型坯翼缘板中间及皮下裂纹的方法,其连铸工艺为:铁水预处理、转炉冶炼、lf精炼、异型坯连铸、铸坯堆垛缓冷;其中:

28.铁水预处理:铁水入转炉硫磺<0.015%,kr脱硫率>70%。

29.转炉冶炼:稳定装入量,总装入量按照105

±

2吨控制,转炉采用高拉补吹操作,0.10%≤c≤0.20%,深枪20000m3/h大流量点吹、点吹一次后出钢碳成分具备出钢要求。终点控制目标:c≥0.06%,t≥1620℃。出钢前加入200-300kg白云石稠渣,使用滑板挡渣,0.010%≤p≤0.020%。出钢顶渣加入小粒白灰300kg,铜和镍板随废钢加入炉内,终脱氧采用有铝脱氧,95%的铝铁每炉加入50kg。

30.lf精炼:精炼就位时加入30kg铝铁,加热8-12分钟取样,加热过程加料渣0.5kg/t-1.5kg/t铝钒土,4kg/t-6kg/t白灰,软吹时间≥15分钟,严格按过热度≤30℃上钢,硫含量

控制在0.008%以下。

31.异型坯连铸:全程保护浇铸,长水口吹氩,插入深度:150-200mm,浸入式水口插入深度50-70mm。二冷采用中冷水表,比水量控制在0.75-0.80l/kg,铸机采用单水口塞棒自动控制,液位波动≤

±

3mm,拉速控制在0.65m/min-0.75m/min,保护渣采用斯多伯格l7。

32.铸坯下线后放入缓冷坑,缓冷48小时。

33.适用于异型坯铸机弧半径为12m,铸坯断面为555*440*105mm(bb2)。

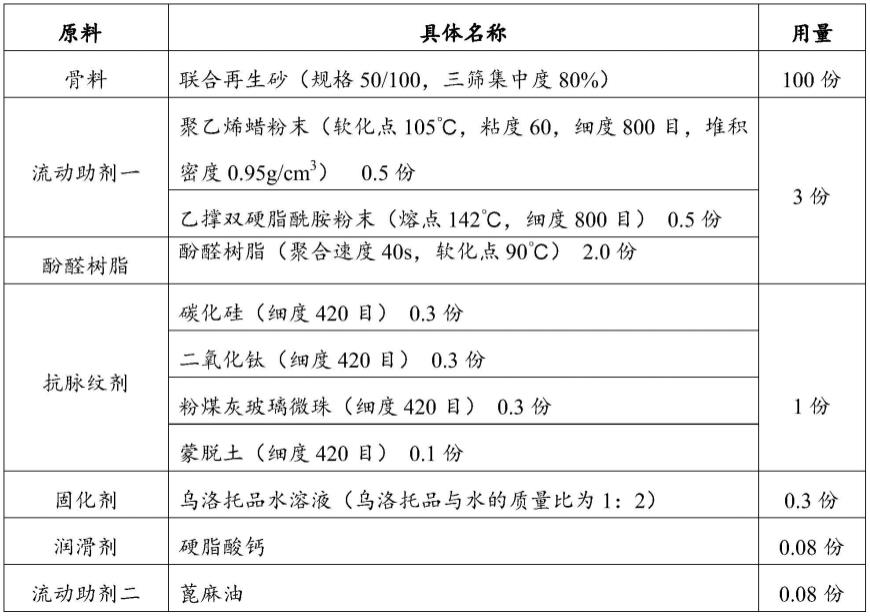

34.表1各实例化学成分

35.钢种实例c/%si/%mn/%p/%s/%cu/%ni/%cr/%v/%cen/%i[h]/ppm[o]/ppm[n]/ppmq420nhb10.120.411.30.020.0020.260.220.30.110.286.222.925101 20.130.41.260.0250.0030.260.250.310.110.36.342.62393 30.090.481.310.0140.0040.30.330.430.10.246.792.42196 40.110.391.360.0110.0040.330.340.420.140.296.692.21986 50.130.41.270.0120.0030.340.290.310.150.316.532.62195

[0036]

表2力学性能

[0037][0038]

表3各实例过热度、比水量及拉速控制

[0039][0040]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。