1.本发明涉及覆膜砂技术领域,具体涉及一种具备优良流动性的耐高温覆膜砂。

背景技术:

2.覆膜砂是一种采用硅砂、陶粒砂、宝珠砂为原砂,以酚醛树脂为粘结剂,乌洛托品为固化剂,硬脂酸钙为润滑剂制备而成,具有优良的填充性、溃散性、表面光滑度等,被广泛用于汽车零部件等精密铸件的生产。随着世界机械工业的快速发展,装配企业对铸件的品质要求越来越高,例如汽车发动机缸体缸盖等复杂铸件的内腔一旦发生铸件缺陷,后期无法打磨清理,只能报废处理。铸件内腔常见的多肉、粘砂、脉纹等缺陷均与覆膜砂质量密切相关例如:覆膜砂流动性不足,制芯表面疏松,会导致铸件多肉和机械粘砂;覆膜砂高温下膨胀性能差,砂芯表面裂纹,会导致铸件脉纹;覆膜砂耐高温性能差,砂粒在高温条件下与金属液发生相互熔融,会导致铸件化学粘砂。

3.再生砂是铸件生产中经过处理基本上恢复了使用性能可以回用的旧砂,砂型铸造时,每生产1吨铸件就会产生1~7吨用过的旧砂,因此,将旧砂进行再次利用,同时克服市面上现有的覆膜砂普遍存在的流动性差、耐高温性能不足的问题,对于提升铸件品质、提高生产效率和降低企业铸造成本具有重要的意义。

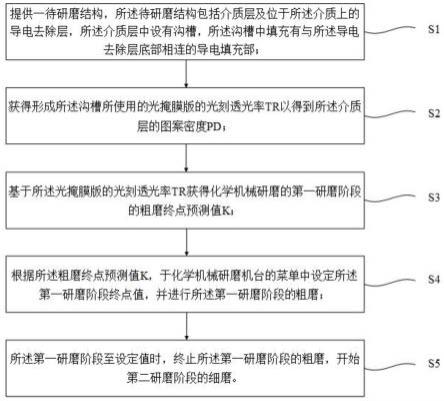

技术实现要素:

4.针对现有技术所存在的技术问题,本发明提供了一种具备优良流动性的耐高温覆膜砂,其采用热法-湿法联合再生工艺生产得到的再生砂作为骨料,通过添加流动助剂及多组分的抗脉纹剂等,大幅度提升了覆膜砂的流动性和耐高温性能,有效减少了铸件的脉纹和粘砂缺陷。

5.本发明通过以下技术方案来实现上述技术目的:

6.本发明提供一种具备优良流动性的耐高温覆膜砂,包括如下成分:骨料再生砂、表面弥散有流动助剂一的酚醛树脂、抗脉纹剂、乌洛托品、硬脂酸钙、流动助剂二;所述再生砂为采用热法-湿法联合再生工艺生产得到的再生砂;所述抗脉纹剂包括碳化硅、二氧化钛、粉煤灰玻璃微珠和蒙脱石。

7.作为本发明的一种优选的实施方式,所述流动助剂一包括乙撑双硬脂酰胺和聚乙烯蜡。

8.作为本发明的一种优选的实施方式,所述流动助剂二为蓖麻油。

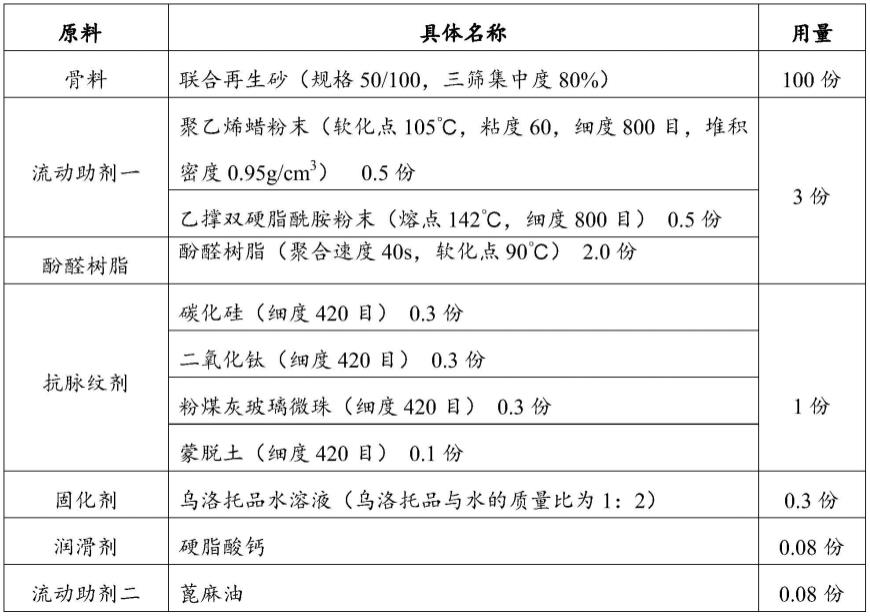

9.作为本发明的一种优选的实施方式,以再生砂重量为100份计,表面弥散有流动助剂一的酚醛树脂为3份、抗脉纹剂为1份、乌洛托品溶液为0.1~0.3份,硬脂酸钙为0.05~0.10份,流动助剂二为0.05~0.10份,其中乌洛托品溶液中乌洛托品与水的质量比为1:2。

10.作为本发明的一种优选的实施方式,表面弥散有流动助剂一的酚醛树脂的制备包括如下步骤:将酚醛树脂1.0~2.5份、聚乙烯蜡0.2~1.0份、乙撑双硬脂酰胺0.2~1.0份,搅拌混合,即得。

11.作为本发明的一种优选的实施方式,抗脉纹剂的制备包括如下步骤:将碳化硅0.1~0.5份、二氧化钛0.1~0.5份、粉煤灰玻璃微珠0.1~0.5份、蒙脱土0.1~0.5份,搅拌混合,即得。

12.更优选的,表面弥散有流动助剂一的酚醛树脂的制备包括如下步骤:将酚醛树脂2.0份、聚乙烯蜡0.5份、乙撑双硬脂酰胺0.5份,搅拌混合,即得;抗脉纹剂的制备包括如下步骤:将碳化硅0.3份、二氧化钛0.3份、粉煤灰玻璃微珠0.3份、蒙脱土0.1份,搅拌混合,即得。

13.作为本发明的一种优选的实施方式,以再生砂重量为100份计,表面弥散有流动助剂一的酚醛树脂为3份、抗脉纹剂为1份、乌洛托品溶液为0.3份,硬脂酸钙为0.08份,流动助剂二为0.08份。

14.本发明还提供了上述具备优良流动性的耐高温覆膜砂的制备方法,包括以下步骤:

15.将流动助剂一和酚醛树脂混合并搅拌,得到表面弥散分布有流动助剂一的酚醛树脂;

16.将采用热法-湿法联合再生工艺生产得到的再生砂加热至预定温度110~180℃,并投入混砂机;

17.将表面弥散分布有流动助剂一的酚醛树脂加入到混砂机中,120~180℃,搅拌,使其均匀包覆在再生砂表面,形成酚醛树脂膜;

18.将抗脉纹剂加入到混砂机中,搅拌,使其裹覆在酚醛树脂膜表面;

19.将乌洛托品水溶液投入后,100~110℃,搅拌,再加入硬脂酸钙,继续搅拌;

20.最后再加入流动助剂二,搅拌并冷却,打包。

21.与现有技术相比,本发明的有益效果为:

22.(1)使用联合再生工艺生产的再生砂作为骨料,热法过程消除了硅砂的相变膨胀,湿法处理过程大幅降低了骨料的含泥量,从根本上提升了骨料的耐膨胀性能和流动性能,且再生砂的成本远远低于新砂、陶粒砂、宝珠砂;

23.(2)热法覆膜过程中,将流动助剂一弥散分布在树脂膜表面,提高了覆膜砂的熔点,降低了砂粒间的摩擦系数,有效提升覆膜砂的流动性能;流动助剂二可以增加砂粒间的润滑作用,尤其在冬季还可以减缓覆膜砂的静电聚集,进一步提升覆膜砂的流动性;

24.(3)加入多组分的抗脉纹剂,碳化硅不仅能够增加砂芯在高温下的退让性,还能够增加砂芯的热传递效率,有效释放热膨胀应力,蒙脱土在高温下高度脱水及收缩,可有效抵消砂芯的热膨胀,铸件脉纹得到双重作用的强化改善;二氧化钛和粉煤灰玻璃微珠可以提升砂芯的耐高温性能,可以有效减少铸件粘砂和变型缺陷。

具体实施方式

25.下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加清楚地理解本发明。

26.以下各实施例,仅用于说明本发明,但不用来限制本发明的范围。基于本发明中的具体实施例,本领域普通技术人员在没有做出创造性劳动的情况下,所获得的其他所有实施例,都属于本发明的保护范围。

27.在本发明实施例中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品;在本发明实施例中,若未具体指明,所用的技术手段均为本领域技术人员所熟知的常规手段。

28.术语解释及原料来源:

29.再生砂:再生砂是铸件生产中经过处理基本上恢复了使用性能可以回用的旧砂。

30.热法-湿法联合再生工艺:即将旧砂依次通过热法焙烧和湿法擦洗处理的工艺。

31.内蒙擦洗砂:即砂源地为内蒙古,经过砂源开采后进行湿法擦洗,烘干后得出的成品。

32.热法再生砂:即旧砂通过高温焙烧工艺,去除旧砂表面残留粘结剂,得到的再生砂。

33.湿法再生砂:即旧砂通过湿法擦洗,去除旧砂表面残留粘结剂,得到的再生砂。

34.实施例1

35.本发明实施例提供一种具备优良流动性的耐高温覆膜砂,由如下重量份的原料制备而成:

[0036][0037]

本实施例覆膜砂的制备工艺如下:

[0038]

(1)将流动助剂一和酚醛树脂加入高速搅拌机内混合均匀,搅拌时间为40s,搅拌速度为720r/min,得到表面弥散分布有流动助剂一的酚醛树脂;

[0039]

将碳化硅、二氧化钛、粉煤灰玻璃微珠、蒙脱土加入高速搅拌机内混合,搅拌时间为40s,搅拌速度为720r/min,得到混合均匀的抗脉纹剂;

[0040]

(2)将采用热法-湿法联合再生工艺生产得到的再生砂加热至150℃,投入混砂机;

[0041]

(3)将步骤(1)中得到的酚醛树脂加入到混砂机中,120~180℃,搅拌20s,使其均匀包覆在再生砂表面,形成酚醛树脂膜;

[0042]

(4)将步骤(1)中得到的抗脉纹剂投入到混砂机中,搅拌10s,使其均匀包裹覆在酚醛树脂膜表面;

[0043]

(5)加入乌洛托品水溶液,100~110℃,搅拌35s;

[0044]

(6)加入硬脂酸钙,搅拌35s;

[0045]

(7)加入流动助剂二,搅拌10s,排出冷却,得到成品覆膜砂,包装。

[0046]

实施例2

[0047]

本发明实施例提供一种具备优良流动性的耐高温覆膜砂,由如下重量份的原料制备而成:

[0048][0049]

本实施例覆膜砂的制备工艺与实施例1基本相同。

[0050]

实施例3

[0051]

本发明实施例提供一种具备优良流动性的耐高温覆膜砂,由如下重量份的原料制备而成:

[0052]

[0053][0054]

本实施例覆膜砂的制备工艺与实施例1基本相同。

[0055]

实施例4

[0056]

本发明实施例提供一种具备优良流动性的耐高温覆膜砂,由如下重量份的原料制备而成:

[0057][0058]

本实施例覆膜砂的制备工艺与实施例1基本相同。

[0059]

对比例1

[0060]

本对比例提供一种覆膜砂,其与实施例1的不同之处在于,骨料为内蒙擦洗砂。

[0061]

对比例2

[0062]

本对比例提供一种覆膜砂,其与实施例1的不同之处在于,骨料为热法再生砂。

[0063]

对比例3

[0064]

本对比例提供一种覆膜砂,其与实施例1的不同之处在于,骨料为湿法再生砂。

[0065]

对比例4

[0066]

本对比例提供一种覆膜砂,其与实施例1的不同之处在于,不含有流动助剂一。

[0067]

对比例5

[0068]

本对比例提供一种覆膜砂,其与实施例1的不同之处在于,不添加抗脉纹剂。

[0069]

对比例6

[0070]

本对比例提供一种覆膜砂,其与实施例1的不同之处在于,不添加蓖麻油。

[0071]

对比例7

[0072]

本对比例提供一种覆膜砂,其与实施例1的不同之处在于,抗脉纹剂由以下重量份的原料组成:碳化硅0.3份、二氧化钛0.3份、粉煤灰玻璃微珠0.3份、三氧化二铁0.1份。

[0073]

性能测试实验:

[0074]

(1)分别对实施例1-4和对比例1-7中制备得到的覆膜砂进行理化性能检测,检测指标及方法如下:

[0075]

耐高温压力:将覆膜砂在230℃的模具中保温120s,制得试块为直径为20mm,高度为40mm的圆柱体试块。对试块进行垂直恒温变压加载,所述恒温恒压加载的温度为1000℃,压力从0mpa开始以0.01mpa/m i n的速率增加,记录压溃所达到的压力。

[0076]

耐高温时间:将覆膜砂在230℃的模具中保温120s,制得试块为直径为20mm,高度为40mm的圆柱体试块。对试块进行垂直恒温恒压加载,所述恒温恒压加载的温度为1000℃,压力为0.2mpa,记录压溃所需要的时间。

[0077]

测试抗拉强度、流动性参考标准jb/t8583-2008。

[0078]

膨胀率:采用shh型树脂砂高温性能试验机测试覆膜砂在1000℃高温下的膨胀率。

[0079]

实施例1-4和对比例1-7中制备得到的覆膜砂的理化性能结果如下表所示:

[0080]

[0081][0082]

由上表可以看出:

[0083]

实施例1-4中制备得到的覆膜砂,其耐高温压力、耐高温时间、冷抗强度、流动性及膨胀率均较佳,综合性能普遍优于对比例1-7中制备得到的覆膜砂;

[0084]

当采用内蒙擦洗砂替换联合再生砂作为骨料时,与实施例1相比,得到的覆膜砂耐高温压力衰退32%,耐高温时间衰退34%,冷拉强度衰退19%,流动性衰退8%,膨胀率增加313%;

[0085]

当采用热法再生砂替换联合再生砂作为骨料时,与实施例1相比,得到的覆膜砂耐高温压力衰退9%,耐高温时间衰退5%,冷拉强度衰退21%,流动性衰退13%,膨胀率增加13%;

[0086]

当采用湿法再生砂替换联合再生砂作为骨料时,与实施例1相比,得到的覆膜砂耐高温压力衰退21%,耐高温时间衰退31%,冷拉强度衰退23%,流动性衰退5%,膨胀率增加175%;

[0087]

当酚醛树脂中不添加流动助剂一时,与实施例1相比,得到的覆膜砂流动性衰退21%;

[0088]

当不添加抗脉纹剂时,与实施例1相比,得到的覆膜砂耐高温压力衰退36%,耐高温时间衰退39%,膨胀率增加550%;

[0089]

当不添加流动助剂二时,与实施例1相比,得到的覆膜砂流动性衰退32%;

[0090]

当抗脉纹剂的成分发生改变时,与实施例1相比,得到的覆膜砂耐高温压力衰退7%,耐高温时间衰退6%,冷拉强度衰退15%,流动性衰退29%,膨胀率增加125%。

[0091]

(2)采用实施例及对比例得到的覆膜砂,制备某型号灰铸铁柴油机发动机缸体,浇

铸温度1410

±

20℃,各浇铸100件,统计水套部位的粘砂率和脉纹率,铸件不良率的统计结果如下表:

[0092]

铸件不良类别粘砂%脉纹%实施例112实施例211实施例322实施例412对比例1511对比例255对比例346对比例4113对比例5527对比例6226对比例734

[0093]

由上表可知,本发明实施例1-4制备得到的覆膜砂相对于对比例1-7中制备得到的覆膜砂,其能够降低铸件的粘砂率和脉纹率,降低铸件的不良率。

[0094]

进一步的研究发现,当采用如下规格要求的各原料时,再生砂的规格为50/100,三筛集中度为80~85%;酚醛树脂的聚合速度为20~60s,软化点为80~110℃;聚乙烯蜡粉末的软化点为102~108℃,黏度为50~90,细度为600~1200目,堆积密度0.90~1.00g/cm3;乙撑双硬脂酰胺粉末的熔点为141~146℃,细度为600~1200目;碳化硅的细度为270~600目,二氧化钛的细度为270~600目,粉煤灰玻璃微珠的细度为270~600目,蒙脱土的细度为270~600目,同样能够得到性能优良且能降低铸件不良率的覆膜砂。

[0095]

在此有必要指出的是,以上实施例仅限于对本发明的技术方案做进一步的阐述和说明,并不是对本发明的技术方案的进一步的限制,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。