1.本发明属于半导体集成电路制造领域,涉及一种化学机械研磨方法。

背景技术:

2.在过去的几十年里,集成电路技术得到了快速发展,由最初的单个晶体管被发明出来,到现在的高度集中的集成电路。随着集成电路的集成度提升,对集成电路的制造工艺的要求也越来越高,晶圆的平坦程度要求也越来越高。高度集成的集成电路的制造常使用化学机械研磨(chemical mechanical planarization,简称cmp)工艺使晶圆平坦化,同时除去不需要的材料层。化学机械研磨过程一般可以分成两个阶段,第一阶段进行晶片的粗研磨,粗研磨后留有一定的合理厚度(安全厚度),方便第二阶段进行晶片的细研磨。

3.在化学机械研磨工艺中,过多或过少的材料去除都会导致器件的电性减退甚至失效,因此终点检测技术的准确度决定着半导体器件的良品率。化学机械研磨终点的检测方法主要包括时间控制的方法、驱动电机电流检测的方法、摩擦力检测的方法、扭矩检测的方法、化学成分检测的方法、光终点检测的方法、声音终点检测的方法、电涡流终点检测的方法等,根据实际需要选择适合的一种或者多种终点检测方法。

4.目前,对于金属层的去除通常采用电涡流终点检测法和光终点检测方法,化学机械研磨的第一研磨阶段的粗研磨使用电涡流终点检测法,通过金属切割力线产生涡流(eddy current)信号来反应晶圆表面金属层的厚度,到达安全厚度则停止粗研磨;化学机械研磨的第二研磨阶段的细研磨使用光终点检测,通过侦测不同膜层反射率(金属层到介质层的反射率不同)的变化来实现终点的确认。

5.同一批次产品及不同批次产品的金属图案密度均不相同,沟道中金属对磁力线切割的影响也不相同,因此使用电涡流终点检测法侦测到的第一研磨阶段的粗研磨终点也不尽相同,同时也未考虑沟道中金属对磁力线切割的影响。针对第一研磨阶段粗磨终点的寻找,现有技术中常采取试作几个小的阶段,再寻找产品的安全厚度,但是同一批次的产品,其图案密度不同导致去除层厚度有差异,应用试作寻找的第一研磨阶段的粗磨终点去研磨晶片,将会导致第二研磨阶段的细磨光学终点寻找不准确,因而发生研磨失败;如果研磨失败则需要工程师做适当的调整,严重增加了工程师的负担。另外,应用该方法寻找第一研磨阶段的粗磨终点的步骤繁琐,耗时长,同一批次晶圆的良率受到图案密度差异的影响较大;同时,对于更换不同批次产品,由于图案密度的变化,生产前需要重新试作,又需要耗费大量的时间来寻找第一研磨阶段的粗磨终点,而且该方法的试作风险较大,严重影响产品的批量化生产。因此急需寻找一种高效、寻找第一研磨阶段的粗磨终点的步骤简单、能减弱介质层图案密度差异对产品良率的影响及试作风险小的第一研磨阶段的粗磨终点侦测方法。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种化学机械研磨方法,用于解决现有技术中寻找第一步研磨终点步骤繁琐且耗时长、同一批次产品的良率受介质

层的图案密度差异影响较大及寻找第一研磨阶段的粗磨终点的试作风险大的问题。

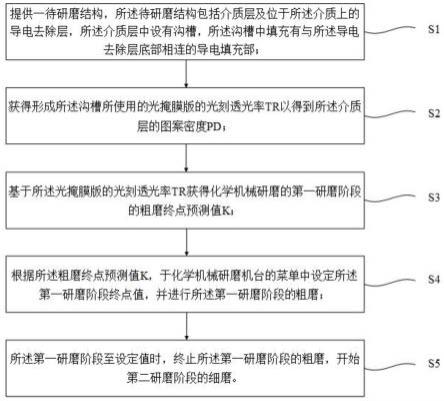

7.为实现上述目的及其他相关目的,本发明提供一种化学机械研磨方法,包括以下步骤:

8.提供一待研磨结构,所述待研磨结构包括介质层及位于所述介质上的导电去除层,所述介质层中设有沟槽,所述沟槽中填充有与所述导电去除层底部相连的导电填充部;

9.获得形成所述沟槽所使用的光掩膜版的光刻透光率tr以得到所述介质层的图案密度pd;

10.基于所述光掩膜版的光刻透光率tr或所述介质层的图案密度pd获得化学机械研磨的所述第一研磨阶段的终点预测值k;

11.根据所述粗磨终点预测值k,于化学机械研磨机台的菜单中设定所述第一研磨阶段的终点值,并进行所述第一研磨阶段的粗磨;

12.所述第一研磨阶段至设定值时,终止所述第一研磨阶段的粗磨,开始第二研磨阶段的细磨。

13.可选地,所述介质层的图案密度pd与所述光掩膜版的光刻透光率tr的关系为pd=1

–

tr。

14.可选地,根据相关性曲线公式k=a*tr b计算得到所述粗磨终点预测值k,其中,a为斜率,b为纵截距。

15.可选地,基于试作样品,通过改变所述光掩膜版的光刻透光率tr来改变所述介质层的图案密度pd,获得多个不同所述介质层的图案密度pd对应的粗磨终点值,得到多个离散的粗磨终点值,基于预设曲线拟合模型得到拟合曲线,并得到所述相关性曲线公式。

16.可选地,所述第一研磨阶段的粗磨终点设定值与所述第一研磨阶段的所述粗磨终点预测值k相等。

17.可选地,所述第一研磨阶段结束后,利用光学终点侦测法获得所述第二研磨阶段的终点。

18.可选地,所述光学终点侦测法包括光干涉法、光反射法及光谱反射系数法中的至少一种。

19.可选地,所述导电去除层与所述导电填充部的材质包括金属、金属氧化物及金属氮化物中的一种。

20.可选地,所述导电去除层与所述导电填充部的材质相同,所述导电去除层的材料类型包括磁性材料及非磁性材料中的至少一种。

21.如上所述,本发明的一种化学机械研磨方法,通过于化学机械研磨前获得形成介质层中沟槽的光掩模版的光刻透光率tr,根据该光刻透光率tr得到介质层的图案密度pd,然后再利用光掩膜版的光刻透光率tr与第一研磨阶段的粗磨终点的相关性关系获得第一研磨阶段的粗磨终点预测值k,并根据预测值k设定第一研磨阶段的设定值;本发明简化了寻找晶片导电去除层的第一研磨阶段的粗磨终点的步骤,缩短了寻找产品导电去除层的第一研磨阶段的粗磨终点的时间,改善了因同一批次产品图案密度差异造成的良率问题,减少了更换不同批次产品时试作的风险;同时,本发明还实现了不同图案密度产品的稳定且大批量的生产,具有高度产业利用价值。

附图说明

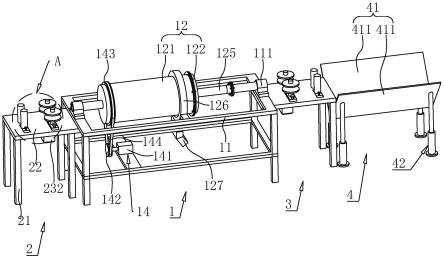

22.图1显示为本发明的一种化学机械研磨方法的流程示意图。

23.图2显示为本发明的介质层图案密度pd为100%时,导电去除层中所对应的第一研磨阶段的粗磨终点位置图。

24.图3显示为本发明的介质层图案密度pd为70%时,导电去除层中所对应的第一研磨阶段的粗磨终点位置图。

25.图4显示为本发明的介质层图案密度pd为40%时,导电去除层中所对应的第一研磨阶段的粗磨终点位置图。

26.图5显示为本发明的光掩膜版的光刻透光率tr与第一研磨阶段的粗磨终点值的相关性曲线的线性拟合曲线图。

27.元件标号说明

[0028]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导电去除层

[0029]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导电填充部

[0030]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

介质层

[0031]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

沟槽

[0032]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

粗磨终点位置

[0033]

s1~s5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

步骤

具体实施方式

[0034]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0035]

请参阅图1至图5。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0036]

本实施例中提供一种化学机械研磨方法,请参阅图1,显示为该方法的流程示意图,包括以下步骤:

[0037]

s1:提供一待研磨结构,所述待研磨结构包括介质层及位于所述介质上的导电去除层,所述介质层中设有沟槽,所述沟槽中填充有与所述导电去除层底部相连的导电填充部;

[0038]

s2:获得形成所述沟槽所使用的光掩膜版的光刻透光率tr以得到所述介质层的图案密度pd;

[0039]

s3:基于所述光掩膜版的光刻透光率tr获得化学机械研磨的第一研磨阶段的粗磨终点预测值k;

[0040]

s4:根据所述粗磨终点预测值k,于化学机械研磨机台的菜单中设定所述第一研磨阶段终点值,并进行所述第一研磨阶段的粗磨;

[0041]

s5:所述第一研磨阶段至设定值时,终止所述第一研磨阶段的粗磨,开始第二研磨

阶段的细磨。

[0042]

作为示例,所述介质层的图案密度pd与所述光掩膜版的光刻透光率tr的关系为pd=1

–

tr。本实施例中,根据需要设计出的电路图案,制作出相应的光掩膜版,然后利用光掩膜版的光刻透光率tr得到所述介质层中所述沟槽的密度,其所述沟槽密度与所述光掩膜版的光刻透光率tr相等,并根据所述沟槽密度直接得到所述介质层的图案密度pd。

[0043]

具体的,请参阅图2至图4,显示为介质层图案密度pd分别为100%、70%、40%时,导电去除层中所对应的第一研磨阶段的粗磨终点位置(安全厚度线)图,可以看出,随着所述介质层2中所述介质层的图案密度pd的减小,所述沟槽21中的所述导电填充部11参与电磁感应的金属量会相对增多,所述第一研磨阶段的粗磨终点位置3也随之下移,所述第一研磨阶段去除所述导电去除层1的厚度越大。其中,本实施例中,所述导电去除层1所选用金属包括铜金属。

[0044]

作为示例,根据相关性曲线公式k=a*tr b计算得到所述粗磨终点预测值k,其中,a为斜率,b为纵截距。本实施例中,将所述光掩模版的光刻透光率tr代入所述相关性公式,得到化学机械研磨的所述第一研磨阶段的粗磨终点预测值k,并根据所得到的预测值于化学机械研磨机台的菜单中设置所述第一研磨阶段的粗磨终点值;当金属导电去除层1为铜金属层时,a=6.0193,b=422.74,即所述相关性公式为k=6.0193tr 422.74,相关系数r^2=0.944,其中,相关系数r^2表示所述光掩膜版的透光率tr与所述第一研磨阶段的粗磨终点值之间的线性相关程度,其是利用积差方法计算得到,r^2越接近于数值1,两者之间的线性相关程度越强。

[0045]

作为示例,请参阅图5,显示为光掩膜版的光刻透光率tr与第一研磨阶段的粗磨终点值的相关性曲线的线性拟合曲线图,基于试作样品,通过改变所述光掩膜版的光刻透光率tr来改变所述介质层2中所述介质层的图案密度pd,获得多个不同所述介质层的图案密度pd对应的粗磨终点值,得到多个离散的粗磨终点值,基于预设曲线拟合模型得到拟合曲线,并得到所述相关性曲线公式。本实施例中,于刻蚀所述沟槽21前,改变所述光掩膜版的图案,即改变光掩膜版的光刻透光率tr,同时相应的改变所述介质层2中所述介质层的图案密度pd,试作多组待研磨样品,得到多个离散的所述光掩膜版的光刻透光率tr所对应的粗磨终点值。

[0046]

作为示例,所述第一研磨阶段的粗磨终点设定值与所述第一研磨阶段的所述粗磨终点预测值k相等。本实施例中设置完第一研磨阶段的粗磨终点值后,开启第一研磨阶段的粗磨,直至到达第一研磨阶段的粗磨终点设定值,停止第一研磨阶段,然后开始第二研磨阶段的细磨。开始细磨的同时需要启动光学终点侦测系统判断细磨的终点值,直至研磨至细磨终点时终止第二研磨阶段的研磨。

[0047]

作为示例,所述第一研磨阶段结束后,利用光学终点侦测法获得所述第二研磨阶段的终点。本实施例中,所述第二研磨阶段的细磨结束,所述导电去除层1被去除,化学机械研磨完成。

[0048]

作为示例,所述光学终点侦测法包括光干涉法、光反射法及光谱反射系数法中的至少一种,也可以是其他适合的终点侦测方法。

[0049]

作为示例,所述导电去除层1与所述导电填充部11的材质包括金属、金属氧化物及金属氮化物中的一种,也可以是其他适合的材料。

[0050]

具体的,所述导电去除层1与所述导电填充部11的金属种类包括铝、钨、铜及锡中的一种,也可以是其他适合金属。

[0051]

作为示例,所述导电去除层1与所述导电填充部11的材质相同,所述导电去除层1的材料类型包括磁性材料及非磁性材料中的至少一种。

[0052]

本实施例中一种化学机械研磨方法,通过所述介质层的图案密度pd与所述光掩膜版的光刻透光率tr及所述第一研磨阶段的粗研磨终点值的相关性关系得到所述第一研磨阶段的粗磨终点预测值k,再根据预测值k设定第一研磨阶段的粗磨终点设定值,并进行粗磨至粗磨终点,最后进行细磨。该方法缩短了试作时寻找所述第一研磨阶段的粗磨终点值的时间,简化了寻找产品所述粗磨终点的步骤,减少了试作的风险,提高了产品的生产良率。

[0053]

综上所述,本发明的一种化学机械研磨方法通过形成介质层中沟槽的光掩膜版的光刻透光率tr与第一研磨阶段的粗磨终点值的相关性关系得到第一研磨阶段的粗磨终点预测值k,并将预测值k设定为第一研磨阶段的粗磨终点设定值,最后于粗磨结束后,利用光学终点侦测法得到第二研磨阶段的细磨终点。本发明利用光掩膜版的光刻透光率tr与第一研磨阶段的粗磨终点值的相关性关系,快速预测出第一研磨阶段的粗磨终点值的预测值,并根据该数值设定第一研磨阶段的粗磨终点值,简化了寻找试样导电去除层的第一研磨阶段粗磨终点值的步骤,缩短了寻找试样导电去除层的第一研磨阶段粗磨终点值的时间,改善了因同一批次产品介质层图案密度差异影响的良率问题,减少了更换不同批次产品时试作的风险;同时,本发明还实现了不同图案密度产品的稳定且大批量的生产。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0054]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。