1.本发明涉及金属表面处理技术领域,尤其涉及一种富锌漆涂层钝化封闭剂及钝化封闭处理工艺。

背景技术:

2.碳钢是广泛应用于工农业生产中的金属材料,但是碳钢容易腐蚀,金属锌被广泛地应用于钢材的腐蚀防护,热浸镀锌和电镀锌是传统的锌金属锌涂层制备工艺,但随着低碳经济发展的现实需求,上述两种金属锌涂层制备工艺应用逐步受到限制。富锌漆涂层的开发和应用为解决上述问题提供了有效途径,富锌漆涂层不但可以对腐蚀介质提供物理屏蔽阻挡作用,而且可以发挥对金属基体的阴极保护功能,从而实现对碳钢基体腐蚀的有效防护,已逐步占据越来越重要的市场地位。然而,富锌漆涂层中所含的金属锌暴露在空气或者潮湿环境中容易腐蚀,产生“白绣”,不但影响外观,而且会使其防护性能显著下降。与此同时,富锌漆涂层在制备过程中容易形成一些微小孔隙,导致腐蚀介质渗透至基体表面,引发金属基体腐蚀。因此,对富锌漆涂层进行钝化封闭处理,改善其腐蚀防护性能,延长其使用寿命是富锌漆涂层制备过程中的关键环节。然而,传统金属锌涂层钝化封闭剂中常含有铬酸盐,铬酸盐中的六价铬毒性大,且具有致癌性,严重危害人体健康,已经被严格禁止使用,开发富锌漆涂层无铬钝化封闭剂及钝化封闭处理工艺已是当务之急。

技术实现要素:

3.有鉴于此,本发明提供了一种钝化封闭剂及钝化封闭处理工艺以解决上述存在的问题。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种钝化封闭剂,包括钝化剂和封闭剂,所述钝化剂的配方包括8-12g/l氧化剂、22-32g/l无机成膜剂、8-10g/l有机成膜剂、3-6g/l成膜促进剂、1-3g/l 填孔剂、1-2g/l缓蚀剂、1-2g/l表面润湿剂以及余量的去离子水,所述钝化剂的ph值为3-4;所述封闭剂的配方包括硅烷偶联剂、苯乙烯-马来酸共聚物、聚 (乙烯-co-甲基丙烯酸缩水甘油酯)、去离子水和无水乙醇,其中,硅烷偶联剂、聚甲基丙烯酸羟乙酯、去离子水和无水乙醇的质量比为10:5:5:10:75,所述封闭剂的ph值为3.5-4.5。

6.进一步地,所述氧化剂包括六氟锆酸钠、硫酸铁氨、过硫酸铵中的至少一种。

7.进一步地,所述无机成膜剂包括12-18g/l的主成膜剂和10-14g/l的辅助成膜剂,所述主成膜剂包括酸化硅溶胶、硅酸钠中的至少一种,所述辅助成膜剂包括钼酸钠、偏钒酸氨中的至少一种。

8.进一步地,所述有机成膜剂包括二乙烯三胺五甲叉膦酸、羟基乙叉二膦酸、氨基三甲叉磷酸中的至少一种。

9.进一步地,所述成膜促进剂包括偏铝酸钠、氟钛酸钠、六氟磷酸钠中的至少一种。

10.进一步地,所述填孔剂包括氟硅酸钠、硝酸镍、硝酸钇、硝酸钴中的至少一种。

11.进一步地,所述缓蚀剂包括1,2-二(苯丙咪唑-2-基)乙醇、五羟乙基二乙烯三胺、咪唑啉、5-氨基吲哚中的至少一种。

12.进一步地,所述表面润湿剂包括十二烷基苯磺酸钠、op-10、吐温-80中的至少一种。

13.进一步地,所述硅烷偶联剂包括双-[3-(三乙氧基)硅丙基]四硫化物、十二氟庚基丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷中的至少一种。

[0014]

一种钝化封闭处理工艺,包括以下步骤:

[0015]

(1)样品预处理:将涂覆有富锌漆涂层的碳钢片先用大量的纯化水进行清洗,然后采用无水乙醇溶液清洗3-5次,最后采用去离子水清洗,压缩空气吹干即可;

[0016]

(2)钝化处理工艺:在40-50℃的条件下,将步骤(1)中经过预处理的样品浸入钝化剂中,钝化90-150s后取出,除去表面多余的钝化剂,55-65℃下烘烤0.5-1.5h即可;

[0017]

(3)封闭处理工艺:在55-65℃的条件下,将步骤(2)中经过钝化处理的样品浸入封闭剂中,封闭40-80s后取出,除去表面多余的封闭剂,150-170℃下干燥1-3h即可。

[0018]

本发明的有益效果是:

[0019]

(1)本发明分别提供了一种富锌漆涂层无铬钝化剂和有机封闭剂,并开发了相应的钝化及封闭处理工艺。钝化剂不含六价铬,原料来源广泛,成本低廉,生产过程中废水量少。钝化剂中的无机成膜剂和有机成膜剂能在富锌漆涂层表面形成一层致密地有机-无机复合钝化膜,对涂层外观无明显影响,且耐蚀性能好。钝化剂中所含有的填孔剂可有效填充涂层表面出现的微孔,阻止腐蚀介质向基体表面渗透。先后经本发明所述钝化和封闭工艺处理的富锌漆涂层,其腐蚀电流密度相较空白富锌漆涂层减小64%,耐pb(ch3coo)2和cuso4溶液点滴腐蚀试验的时间分别增加至空白富锌漆涂层的78倍和14倍。

[0020]

(2)本发明所述的封闭剂以有机树脂为主,不含有毒有害物质,成本低廉。本发明所述的封闭工艺是在富锌漆涂层钝化之后实施,其可以将涂层表面的微孔进行粘合、封闭,进一步增强涂层的防腐蚀性能。先后经本发明所述钝化和封闭工艺处理的富锌漆涂层,其表面孔隙率减少70%以上。

附图说明

[0021]

下面结合附图和实施例对本发明作进一步说明。

[0022]

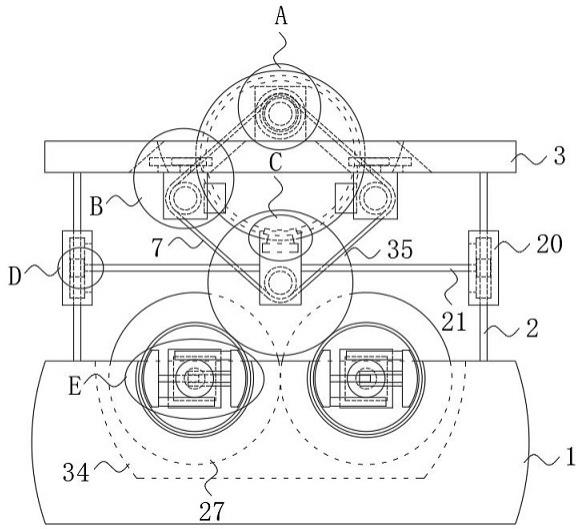

图1为本发明的实施例、对比例和空白例的涂层钢片样品的电化学阻抗谱 nyquist图;

[0023]

图2为本发明的实施例、对比例和空白例的涂层钢片样品的tafel极化曲线图。

具体实施方式

[0024]

以下结合具体实施方式和实施例对本发明作进一步的说明,但并不局限于此。

[0025]

本发明提供了一种钝化封闭剂,包括钝化剂和封闭剂。

[0026]

钝化剂的配方包括8-12g/l氧化剂、22-32g/l无机成膜剂、8-10g/l有机成膜剂、3-6g/l成膜促进剂、1-3g/l填孔剂、1-2g/l缓蚀剂、1-2g/l表面润湿剂以及余量的去离子水,钝化剂的ph值为3-4;所述氧化剂包括六氟锆酸钠、硫酸铁氨、过硫酸铵中的至少一种;所述无机成膜剂包括12-18g/l的主成膜剂和 10-14g/l的辅助成膜剂,所述主成膜剂包括酸化

硅溶胶、硅酸钠中的至少一种,所述辅助成膜剂包括钼酸钠、偏钒酸氨中的至少一种;所述有机成膜剂包括二乙烯三胺五甲叉膦酸、羟基乙叉二膦酸、氨基三甲叉磷酸中的至少一种;所述成膜促进剂包括偏铝酸钠、氟钛酸钠、六氟磷酸钠中的至少一种;所述填孔剂包括氟硅酸钠、硝酸镍、硝酸钇、硝酸钴中的至少一种;所述缓蚀剂包括1,2

‑ꢀ

二(苯丙咪唑-2-基)乙醇、五羟乙基二乙烯三胺、咪唑啉、5-氨基吲哚中的至少一种;所述表面润湿剂包括十二烷基苯磺酸钠、op-10、吐温-80中的至少一种;

[0027]

封闭剂的配方包括硅烷偶联剂、聚甲基丙烯酸羟乙酯、去离子水和无水乙醇,其中,硅烷偶联剂、苯乙烯-马来酸共聚物、聚(乙烯-co-甲基丙烯酸缩水甘油酯)、去离子水和无水乙醇的质量比为10:5:5:10:75,封闭剂的ph值为3.5-4.5。所述硅烷偶联剂包括双-[3-(三乙氧基)硅丙基]四硫化物、十二氟庚基丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷中的至少一种。

[0028]

本发明的钝化封闭处理工艺,包括以下步骤:

[0029]

(1)样品预处理:将涂覆有富锌漆涂层的碳钢片先用大量的纯化水进行清洗,然后采用无水乙醇溶液清洗3-5次,最后采用去离子水清洗,压缩空气吹干即可;

[0030]

(2)钝化处理工艺:在40-50℃的条件下,将步骤(1)中经过预处理的样品浸入钝化剂中,钝化90-150s后取出,除去表面多余的钝化剂,55-65℃下烘烤0.5-1.5h即可;

[0031]

(3)封闭处理工艺:在55-65℃的条件下,将步骤(2)中经过钝化处理的样品浸入封闭剂中,封闭40-80s后取出,除去表面多余的封闭剂,150-170℃下干燥1-3h即可。

[0032]

实施例1

[0033]

本实施例的钝化封闭剂中,钝化剂包括8-12g/l六氟锆酸钠、12g/l酸化硅溶胶、10g/l钼酸钠、8g/l二乙烯三胺五甲叉膦酸、3g/l偏铝酸钠、1g/l氟硅酸钠、1g/l1,2-二(苯丙咪唑-2-基)乙醇、1g/l十二烷基苯磺酸钠以及余量的去离子水;封闭剂的配方包括双-[3-(三乙氧基)硅丙基]四硫化物、苯乙烯-马来酸共聚物、聚(乙烯-co-甲基丙烯酸缩水甘油酯)、去离子水和无水乙醇,封闭剂的 ph值为3.5。

[0034]

实施例2

[0035]

本实施例的钝化封闭剂中,钝化剂包括10g/l硫酸铁氨、14g/l硅酸钠、12g/l 偏钒酸氨、9g/l羟基乙叉二膦酸、4g/l氟钛酸钠、1.5g/l硝酸镍、1.5g/l五羟乙基二乙烯三胺、1.5g/lop-10以及余量的去离子水,钝化剂的ph值为3.5;封闭剂的配方包括十二氟庚基丙基三甲氧基硅烷、苯乙烯-马来酸共聚物、聚(乙烯

ꢀ‑

co-甲基丙烯酸缩水甘油酯)、去离子水和无水乙醇,封闭剂的ph值为4。

[0036]

实施例3

[0037]

本实施例的钝化封闭剂中,钝化剂包括10g/l过硫酸铵、16g/l酸化硅溶胶、 13g/l钼酸钠、9g/l氨基三甲叉磷酸、5g/l六氟磷酸钠、2g/l硝酸钇、1.5g/l 咪唑啉、1.5g/l吐温-80以及余量的去离子水,钝化剂的ph值为3.5;封闭剂的配方包括γ-氨丙基三乙氧基硅烷、苯乙烯-马来酸共聚物、聚(乙烯-co-甲基丙烯酸缩水甘油酯)、去离子水和无水乙醇,封闭剂的ph值为4。

[0038]

实施例4

[0039]

本实施例的钝化封闭剂中,钝化剂包括12g/l六氟锆酸钠、18g/l硅酸钠、 14g/l偏钒酸氨、10g/l二乙烯三胺五甲叉膦酸、6g/l偏铝酸钠、3g/l硝酸钴、 2g/l5-氨基吲哚、2g/l

十二烷基苯磺酸钠以及余量的去离子水,钝化剂的ph值为4;封闭剂的配方包括双-[3-(三乙氧基)硅丙基]四硫化物、苯乙烯-马来酸共聚物、聚(乙烯-co-甲基丙烯酸缩水甘油酯)、去离子水和无水乙醇,钝化剂的ph 值为4.5。

[0040]

对比例:

[0041]

对比实验中所采用铬酸盐钝化剂的组成为:cro35.0g/l,h2so4(质量分数 95%-98%)0.3ml/l,hno3(质量分数65%-68%)3ml/l,冰醋酸5ml/l以及余量的去离子水,钝化剂的ph值为1.0。钝化温度为15-25℃,钝化时间为3-7s,冷风吹干即可。

[0042]

实验例:

[0043]

(1)盐水浸泡腐蚀实验

[0044]

选取六片制备有富锌漆涂层的碳钢片样品,其中一片作为空白例,另外五片分别采用实施例1-4所述的封闭钝化剂以及对比例所述的钝化剂进行处理,将五片经处理的碳钢片样品与未经处理的碳钢片样品(空白例)精确称重,同时置于5.0%的氯化钠溶液中浸泡4天后取出,除去腐蚀产物,清洗,冷风吹干,再次精确称重,通过计算试样失重率来衡量试样的腐蚀程度,失重率通过公式 (1)计算,具体结果见表1。

[0045]

ν=(m

o-m1)/(a

·

t)

ꢀꢀꢀ

(1)

[0046]

式中,mo为试样浸泡前的质量,g;m1为试样腐蚀后的质量,g;a为试样的面积,m2;t为腐蚀时间,h。

[0047]

(2)孔隙率测试实验

[0048]

选取六片制备有富锌漆涂层的碳钢片样品,其中一片作为空白例,另外五片分别采用实施例1-4所述的封闭钝化剂以及对比例所述的钝化剂进行处理,将五片经处理的碳钢片样品与未经处理的碳钢片样品(空白例)均按 qbt3823-1991标准测试孔隙率,在试样表面贴置浸有检验溶液(10g/l铁氰化钾,20g/l氯化钠的水溶液)的试纸,贴置5min,若表面存在孔隙,检验溶液与基体金属发生反应,生成与镀层有明显色差的化合物,并渗到滤纸上,呈现出有色斑点,记录斑点数量,具体结果见表1。

[0049]

(3)醋酸铅点滴试验

[0050]

选取六片制备有富锌漆涂层的碳钢片样品,其中一片作为空白例,另外五片分别采用实施例1-4所述的封闭钝化剂以及对比例所述的钝化剂进行处理,将五片经处理的碳钢片样品与未经处理的碳钢片样品(空白例)按照 gb/t9791-2003《锌、镉、铝-锌合金和锌-铝合金的铬酸盐转化膜试验方法》中的醋酸铅点滴方法,先将50g三水合醋酸铅(pb(ch3coo)2·

3h2o)溶于1l去离子水中,保证溶液的ph值为5.5-6.8。再在室温下用滴管将上述pb(ch3coo)2溶液滴在试样表面,观察液滴颜色变化情况,用秒表记录其变黑所经历的时间,该时间的长短可大致反映膜层耐蚀性的优劣。同一样品表面选择不同位置重复进行5次试验取平均值,具体结果见表1。

[0051]

(4)硫酸铜点滴试验

[0052]

选取六片制备有富锌漆涂层的碳钢片样品,其中一片作为空白例,另外五片分别采用实施例1-4所述的封闭钝化剂以及对比例所述的钝化剂进行处理,将五片经处理的碳钢片样品与未经处理的碳钢片样品(空白例)按照 gb/t4334.5-2000《不锈钢硫酸-硫酸铜腐蚀试验方法》中的硫酸铜点滴试验方法,点滴液为5%硫酸铜溶液,室温下用一次性滴管滴1滴在碳钢片的表面;观察并用秒表记录液滴颜色变红的时间,时间越长,表明钝化膜的

耐蚀性越好。以3处不同点的平均时间,判断钝化膜的均匀程度和整体耐蚀性能,结果见表1所示。

[0053]

表1不同样品盐水浸泡试验、孔隙率测试及点滴腐蚀试验测试结果

[0054][0055][0056]

(3)电化学实验

[0057]

选取六片制备有富锌漆涂层的碳钢片样品,其中一片作为空白例,另外五片分别采用实施例1-4所述的封闭钝化剂以及对比例所述的钝化剂进行处理,将五片经处理的碳钢片样品与未经处理的碳钢片样品(空白例)采用东华dh7000 型电化学工作站测定其耐腐蚀性能,电解质溶液为3.5%中性氯化钠溶液,处理系统采用三电极体系,饱和甘汞电极为参比电极,4cm2的铂片为辅助电极,碳钢片样品为工作电极。工作电极仅保留1cm2的待测工作面,其余部分用环氧树脂封装。交流阻抗谱测试交流正弦激励信号幅值为5mv,频率范围为1

×

(10-2

~ 105)hz,从开路电位开始测试。tafel极化曲线测试扫描速度为0.5mv/s,扫描范围为相对于开路电位-0.25v~0.25v。不同涂层钢片样品的电化学阻抗谱nyquist 图如图1所示,tafel极化曲线图如图2所示,不同涂层钢片样品的腐蚀电流密度和自腐蚀电位值如表2所示。

[0058]

表2不同涂层钢片样品的腐蚀电流密度和自腐蚀电位值

[0059][0060]

综上试验结果可知,采用本发明所述钝化封闭剂及工艺处理的涂层碳钢片盐水浸泡96h失重率为3.2

×

10-3

g/m2·

h,孔隙率为1.1个/cm2,耐pb(ch3coo)2和cuso4点滴腐蚀试验的时间分别为79s和15s,电荷转移电阻2457ω

·

cm2,腐蚀电流密度为4.75

×

10-5a·

cm-2

,自腐蚀电位正移,表现出明显优于空白样和与传统铬酸盐钝化封闭处理工艺相当的耐腐蚀性能,由此可见,实施例1-4中的无机成膜剂和有机成膜剂能在富锌漆涂层表面形成一层致密地有机-无机复合钝化膜,对涂层外观无明显影响,且耐蚀性能好,钝化剂中所含有的填孔剂可有效填充涂层表面出现的微孔,阻止腐蚀介质向基体表面渗透,同时,实施例1-4 的封闭工艺是在富锌漆涂层钝化之后实施,其可以将涂层表面的微孔进行粘合、封闭,进一步增强涂层的防腐蚀性能。因此,本发明所述方法为进一步提高富锌漆涂层的耐腐蚀能力,延

长其使用寿命及发展传统铬酸盐钝化剂的替代品提供了一条行之有效的途径,也为其它类型金属涂层的表面钝化封闭工艺的开发提供了新思路。

[0061]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。