1.本技术涉及钢筋加工设备的领域,尤其是涉及一种钢筋除锈机。

背景技术:

2.在土木工程中,钢筋混凝土与预应力钢筋混凝土是主要的建筑构件,担当着极其重要的承载作用,其中主要是混凝土承受压力和钢筋承担压力,钢筋混凝土构件的形状千差万别,从钢材生产厂家购置的各种类型钢筋,根据生产工艺与运输需要,送达施工现场时,其形状也是各异,且钢筋常常发生锈蚀,钢筋锈蚀不仅会减小其截面面积,使构件承载能力下降,还会降低钢筋与混凝土的握裹力,影响两者共同工作的性能;为了满足工程的需要,必须在使用前先对钢筋进行除锈处理。

3.相关技术中,对钢筋进行除锈处理时,一般需要用到打磨机,打磨机一般包括主机、提手、电源开关、电源线、连接头和打磨盘。除锈时,通常是工作人员手持打磨机,然后开启电源开关,通过转动的打磨盘对钢筋进行打磨除锈,打磨完钢筋一面之后,将钢筋翻转,然后工作人员再对钢筋的另一面进行打磨除锈。

4.针对上述中的相关技术,发明人认为相关技术中利用打磨机进行除锈操作比较麻烦,存在除锈效率低、劳动强度较大的缺陷。

技术实现要素:

5.为了解决相关技术中对钢筋除锈时除锈效率低、劳动强度大的问题,本技术提供一种钢筋除锈机。

6.本技术提供的一种钢筋除锈机采用如下的技术方案:一种钢筋除锈机,包括除锈组件和送料组件,所述除锈组件包括第一支撑架、除锈筒、清理件和驱动件,所述除锈筒沿轴向两端分别同轴固定连接有圆管,所述除锈筒端部通过圆管与第一支撑架转动连接,所述清理件位于除锈筒内,所述驱动件用于驱动所述除锈筒转动,所述送料组件位于除锈筒沿轴向的一端,所述送料组件用于驱动待除锈的钢筋向除锈筒内进给。

7.通过采用上述技术方案,当需要对钢筋进行除锈处理时,将钢筋一端插入除锈筒内,然后通过驱动件带动除锈筒转动,除锈筒转动时带动清理件将钢筋表面的锈渣清理掉,通过送料组件带动钢筋向除锈筒内持续进给,直至带动整条钢筋穿过除锈筒,即完成除锈操作。通过上述结构能够实现对钢筋自动除锈的操作,大幅减少了人工操作的步骤,不仅降低了工人的劳动强度,并且能够提高除锈操作时的工作效率。并且有效降低了除锈时的生产成本,采用本设备的除锈成本约500元/吨。

8.可选的,所述清理件包括除锈弹簧和若干固定连接于除锈弹簧内壁上的钢丝刷,所述除锈弹簧同轴设置于除锈筒内,所述除锈弹簧的外壁与除锈筒内壁接触,所述除锈弹簧两端与除锈筒内壁抵紧。

9.通过采用上述技术方案,驱动件带动除锈筒转动时,除锈筒带动除锈弹簧转动,进

而带动钢丝刷将钢筋表面的锈渣清理掉,除锈弹簧两端与除锈筒内壁抵紧能够避免除锈弹簧和初次通之间发生相对转动,从而有利于保证较佳的除锈效果。上述结构的清理件具有结构简单、加工方便、便于维修、除锈效果好的优点,并且上述的清理件具有较佳的使用寿命,一个清理件可除锈的钢筋约25吨。

10.可选的,所述除锈筒包括筒体和筒盖,所述筒体位于靠近所述送料组件的一侧,所述筒盖位于远离所述送料组件的一侧,所述筒盖和筒体互相靠近的一侧均同轴固定连接有安装环,所述安装环沿周向设有多个紧固件,所述紧固件用于将筒盖和筒体的安装环固定,所述筒体和筒盖通过紧固件可拆卸连接。

11.通过采用上述技术方案,将除锈筒设置为可拆卸的筒体和筒盖能够便于对除锈筒内的清理件进行维修更换,进一步增强了本设备在使用过程中的便捷性和实用性。

12.可选的,所述驱动件包括第一电机、主动槽轮、从动槽轮和皮带,所述第一电机的机壳与第一支撑架固定连接,所述主动槽轮与所述第一电机的输出轴同轴固定连接,所述从动槽轮与所述除锈筒同轴固定连接,所述皮带张紧套设于主动槽轮和从动槽轮外周。

13.通过采用上述技术方案,除锈时,启动第一电机,第一电机的输出轴带动主动槽轮转动,主动槽轮转动时通过皮带拉动从动槽轮转动,从动槽轮转动时带动除锈筒转动,进而带动清理件对钢筋进行除锈处理。上述的驱动件具有结构简单、维修方便、设备成本低的优点。

14.可选的,所述送料组件包括第二支撑架、工作台和送料件,所述工作台位于第二支撑架上且和第二支撑架固定连接,所述送料件包括送料轮和第二电机,所述送料轮沿周向贯穿开设有用于对钢筋限位的弧形槽,所述第二电机用于驱动送料轮转动。

15.通过采用上述技术方案,除锈时将钢筋放在工作台上,并使得钢筋一端插入除锈筒内、另一端置于送料轮的弧形槽内,除锈过程中,第二电机带动送料轮转动,送料轮转动时带动钢筋持续向除锈筒内进给,直至整条钢筋穿过除锈筒,即完成除锈操作。通过上述结构无需人工手动将钢筋向除锈筒内送料,因此进一步降低了工人的劳动强度,有利于提高除锈操作时的工作效率。

16.可选的,所述工作台上开设有第一滑槽,所述第一滑槽内滑动连接有第一滑块,所述第一滑块的滑动方向与除锈筒轴线垂直,所述送料轮设有两个,一个所述送料轮与工作台转动连接,另一所述送料轮转动连接于第一滑块上,所述第一滑块上设有用于将第一滑块和工作台固定的第一顶丝。

17.通过采用上述技术方案,通过驱动第一滑块在第一滑槽内滑动,能够对两个送料轮之间的间距进行调节,从而使得送料组件能够适用于不同直径的钢筋,因此有效增强了本设备的适用性。

18.可选的,所述送料组件还包括两个与工作台连接的限位柱,所述限位柱位于送料件远离除锈筒的一端,两个限位柱用于对钢筋一端进行限位。

19.通过采用上述技术方案,限位柱进一步最钢筋进行限位,从而降低钢筋在除锈过程中发生晃动偏移程度,有利于提升对钢筋的除锈效果。

20.可选的,还包括出料组件,所述出料组件与进料组件结构、尺寸均一致,所述出料组件位于除锈筒背离进料组件的一端。

21.通过采用上述技术方案,通过设置出料组件能够使除锈完成的钢筋自动从除锈筒

内伸出,无需人工手动将钢筋从除锈筒内抽出,因此进一步降低了工人的劳动强度,有利于提高除锈操作时的工作效率。

22.可选的,还包括收料组件,所述收料组件位于出料组件背离除锈筒的一端,所述收料组件包括收料架和固定连接于收料架底部的多个支撑柱,所述收料架包括两个固定连接的收料板,两个收料板之间的夹角形成锐角。

23.通过采用上述技术方案,除锈完成的钢筋通过出料组件带动其朝向远离除锈筒的方向移动,直至掉落在收料架上,上述结构的收料架能够使出料的钢筋整齐码放,从而便于后续拿取和清点钢筋。

24.可选的,所述支撑柱包括套管、滑杆和支撑弹簧,所述滑杆一端与收料架底部固定连接、另一端滑动连接于套管内,所述支撑弹簧位于套管内,所述支撑弹簧一端与套管固定连接、另一端与滑杆位于套管内的一端固定连接。

25.通过采用上述技术方案,将支撑柱设置为能够伸缩滑动的结构,刚开始除锈时,支撑弹簧处于自由状态,此时收料架的高度与出料组件的工作台高度基本一致,除锈完成的钢筋掉落在收料架上,随着收料架上堆积的钢筋越来越多,支撑弹簧被压缩,此时收料架的高度随着收料架上堆积的钢筋越来越多而降低,进而使收料架上堆积的最顶部的钢筋仍然与出料组件的工作台高度基本保持一致。通过上述的结构,在除锈过程中能够使收料架的高度随着收料架上堆积钢筋数量而变化,使得除锈完成的钢筋能够准确掉落在收料架上,并且掉落的告诉保持较小,从而降低钢筋因掉落的高度过高导致钢筋磨损弯折的可能。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过上述结构能够实现对钢筋自动除锈的操作,大幅减少了人工操作的步骤,不仅降低了工人的劳动强度,并且能够提高除锈操作时的工作效率。

27.2.本技术通过设置送料组件,无需人工手动将钢筋向除锈筒内送料,因此进一步降低了工人的劳动强度,有利于提高除锈操作时的工作效率;3.本技术通过设置收料组件,在除锈过程中能够使收料架的高度随着收料架上堆积钢筋数量而变化,使得除锈完成的钢筋能够准确掉落在收料架上,并且掉落的告诉保持较小,从而降低钢筋因掉落的高度过高导致钢筋磨损弯折的可能。

附图说明

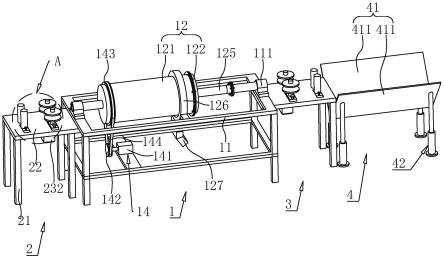

28.图1是本技术实施例的整体结构示意图;图2是本技术实施例的除锈组件的爆炸结构示意图;图3是图1中a部分的放大视图;图4是本技术实施例的支撑柱的爆炸结构示意图。

29.附图标记:1、除锈组件;11、第一支撑架;111、轴承;12、除锈筒;121、筒体;1211、转动槽;1212、排渣孔;122、筒盖;123、安装环;124、紧固件;125、圆管;126、收渣环;127、出渣斗;13、清理件;131、除锈弹簧;132、钢丝刷;133、清理环;14、驱动件;141、第一电机;142、主动槽轮;143、从动槽轮;144、皮带;2、送料组件;21、第二支撑架;22、工作台;221、第一滑槽;222、第一滑块;223、第一顶丝;224、第二滑槽;225、第二滑块;226、第二顶丝;23、送料件;231、送料轮;2311、弧形槽;232、第二电机;24、限位柱;3、出料组件;4、收料组件;41、收料架;411、收料板;42、支撑柱;421、套管;422、滑杆;423、支撑弹簧。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.本技术实施例公开一种钢筋除锈机。参照图1,一种钢筋除锈机包括除锈组件1、送料组件2、出料组件3和收料组件4。

32.参照图1和图2,除锈组件1包括第一支撑架11、除锈筒12、清理件13和驱动件14,除锈筒12包括筒体121和筒盖122,筒体121和筒盖122互相靠近的一侧均同轴焊接有安装环123,安装环123沿周向设有多个间隔均匀分布的紧固件124,紧固件124为螺栓和螺母。通过紧固件124将筒体121和筒盖122的安装环123同轴固定,进而实现筒体121和筒盖122的可拆卸连接。

33.参照图1和图2,筒体121背离筒盖122的一端同轴焊接有圆管125,圆管125与筒体121内部连通;筒盖122背离筒体121的一端同轴焊接有圆管125,圆管125包括采用法兰固定连通的两段。第一支撑架11上焊接有轴承111,除锈筒12两端通过圆管125转动连接于轴承111内环。

34.参照图1和图2,清理件13位于除锈筒12内,清理件13包括除锈弹簧131和若干焊接在除锈弹簧131内壁上的钢丝刷132,除锈弹簧131一端焊接有清理环133,清理环133和除锈弹簧131同轴设置,除锈弹簧131同轴设置于除锈筒12内,除锈弹簧131的外径与筒体121的内径相等,除锈弹簧131焊接有清理环133的一端位于筒体121内。除锈弹簧131的外壁与筒体121内壁接触,除锈弹簧131一端通过清理环133与筒体121内壁抵紧、另一端与筒盖122抵紧,当清理件13正常安装于除锈筒12内时,除锈弹簧131处于压缩状态。

35.参照图1和图2,当打开筒盖122对清理件13进行更换时,将除锈弹簧131从筒体121内抽出即可,抽出的过程中清理环133即可将筒体121内积累的锈渣刮至筒体121外,从而可以在更换清理件13的同时对筒体121内残留的锈渣进行清理。

36.参照图1和图2,驱动件14包括第一电机141、主动槽轮142、从动槽轮143和皮带144,第一电机141的机壳与第一支撑架11采用螺丝固定连接,主动槽轮142与第一电机141的输出轴采用键同轴固定连接,从动槽轮143同轴套设于筒体121外且与筒体121焊接,皮带144张紧套设于主动槽轮142和从动槽轮143外周。

37.第一支撑架11远离驱动件14的一端设有收渣环126,收渣环126通过连杆和第一支撑架11焊接,收渣环126同轴套设于除锈筒12的筒体121上,收渣环126的纵截面呈u形,筒体121外壁沿周向贯穿开设有两条转动槽1211,收渣环126开口处的两侧边转动连接于转动槽1211内,筒体121于两条转动槽1211之间开设有多个排渣孔1212,多个排渣孔1212沿筒体121周向间隔均匀分布,收渣环126底部焊接有出渣斗127,出渣斗127内部与收渣环126内部连通。除锈过程中,随着除锈筒12的转动,除锈筒12内的锈渣能够通过排渣孔1212进入收渣环126内,然后收渣环126内的锈渣通过出渣斗127排出。实际工作时,在出渣斗127的出口处绑扎除尘布袋,或者在出渣斗底部放置除尘箱,从而减少锈渣排渣造成的环境污染。上述结构能够在除锈过程中完成对锈渣的清理,从而避免除锈筒12内残留过多的锈渣,进而有利于保证良好的除锈效果。

38.参照图1和图3,送料组件2位于筒体121背离筒盖122的一端,送料组件2包括第二支撑架21、工作台22、送料件23和限位柱24,工作台22设置于第二支撑架21上且与第二支撑架21焊接,工作台22水平设置,工作台22的上表面的水平高度略低于除锈筒12轴线的水平

高度。

39.参照图1和图3,工作台22上表面开设有第一滑槽221,第一滑槽221为t形滑槽,第一滑槽221内滑动连接有第一滑块222,第一滑块222为t形滑块,第一滑块222的滑动方向与除锈筒12轴线垂直,第一滑块222上螺纹连接有用于将第一滑块222和工作台22固定的第一顶丝223。

40.参照图1和图3,送料件23包括送料轮231和第二电机232,送料轮231沿周向贯穿开设有用于对钢筋限位的弧形槽2311,送料轮231设有两个,一个送料轮231与工作台22转动连接,另一送料轮231转动连接于第一滑块222上,两个送料轮231的转动轴线均竖直,第二电机232的机壳和第二支撑架21采用螺丝固定连接,第二电机232的输出轴和与工作台22转动连接的送料轮231同轴焊接。

41.参照图1和图3,工作台22上表面开设有第二滑槽224,第二滑槽224为t形滑槽,第二滑槽224内滑动连接有第二滑块225,第二滑块225为t形滑块,第二滑块225的滑动方向与除锈筒12轴线垂直,第二滑块225上螺纹连接有用于将第二滑块225和工作台22固定的第二顶丝226。第二滑块225位于第一滑块222背离除锈筒12的一侧。

42.参照图1和图3,限位柱24设有两个,一个限位柱24与第二滑块225焊接、另一限位柱24与工作台22焊接,两个限位柱24的轴线均竖直设置,两个限位柱24用于进一步对钢筋进行限位,从而降低钢筋在除锈过程中的晃动幅度,进而保证较好的除锈效果。

43.参照图1和图3,通过设置第一滑块222对两个送料轮231之间的间距进行调节,通过设置第二滑块225对两个限位柱24之间的间距进行调节,使得送料组件2能够适用于不同直径的钢筋,因此有效增强了本技术的除锈机的适用性。

44.参照图1和图3,出料组件3与进料组件的结构尺寸均一致,出料组件3位于除锈筒12背离进料组件的一端。

45.参照图1,收料组件4位于出料组件3背离除锈筒12的一端,收料组件4包括收料架41和固定连接于收料架41底部的四个支撑柱42。收料架41包括两个焊接的收料板411,本实施例中两个收料板411之间的夹角为60

°

,收料架41沿长度方向的纵截面呈v形。

46.参照图4,四个支撑柱42两两一组位于收料架41沿长度方向的两侧,支撑柱42包括套管421、滑杆422和支撑弹簧423,滑杆422一端与收料架41底部固定连接、另一端滑动连接于套管421内,支撑弹簧423位于套管421内,支撑弹簧423一端与套管421底壁焊接、另一端与滑杆422位于套管421内的一端焊接。

47.本技术实施例一种钢筋除锈机的实施原理为:当需要对钢筋进行除锈处理时,通过驱动第一滑块222在第一滑槽221内滑动,能够对两个送料轮231之间的间距进行调节,通过驱动第二滑块225在第二滑槽224内滑动,能够对两个限位柱24之间的间距进行调节,从而使得送料组件2能够与待除锈的钢筋直径匹配。

48.除锈时,将钢筋一端插入除锈筒12内,另一端卡接于两个送料轮231和两个限位柱24之间,然后启动第一电机141,第一电机141的输出轴带动主动槽轮142转动,主动槽轮142转动时通过皮带144拉动从动槽轮143转动,从动槽轮143转动时带动除锈筒12转动,除锈筒12带动除锈弹簧131转动,进而带动钢丝刷132将钢筋表面的锈渣清理掉。

49.除锈过程中,第二电机232带动送料轮231转动,送料轮231转动时带动钢筋持续向除锈筒12内进给,直至整条钢筋穿过除锈筒12,即完成除锈操作。

50.除锈完成的钢筋通过出料组件3带动其朝向远离除锈筒12的方向移动,直至掉落在收料架41上被收集。

51.当需要更换清理件13时,当打开筒盖122,然后将除锈弹簧131从筒体121内抽出即可,抽出的过程中清理环133即可将筒体121内积累的锈渣刮至筒体121外,从而可以在更换清理件13的同时对筒体121内残留的锈渣进行清理。然后将新的清理件13插入筒体121内,接着将筒盖122与筒体121用螺栓同轴固定即完成对清理件13的更换。本技术能够对清理件13进行单独更换,有增强了使用过程中的实用性,降低了除锈的操作成本。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。