1.本发明涉及自动化加工技术领域,特别涉及一种全自动排线裁分装置及其裁分方法。

背景技术:

2.电器设备中的连接线路采用的线材是从成卷的线材上裁截而成,为加快裁截速度提高效率,多卷线材同时放线形成排线,排线送入裁断机的裁断机构中一次性被裁断。线材裁断有手工操作,但专业化线材裁断采用裁断机,裁断机的裁断动作是上、下裁断刀做相对的相向运动切断线材。为平衡裁断刀对线材的作用力,上、下裁断刀应分别作向下和向上的运动,对中间位置的线材进行切断,所述传动机构较复杂,且上、下裁断刀作向下和向上的动作不易达到同步,切断不连续,断口不平整,切断质量受到影响,为此,我们专门提出一种全自动排线裁分装置及其裁分方法以解决上述问题。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供一种全自动排线裁分装置及其裁分方法,该全自动排线裁分装置及其裁分方法可以很好地解决上述问题。

4.为达到上述要求本发明解决其技术问题所采用的技术方案是:

5.提供一种全自动排线裁分装置,包括竖直设置的安装板、设于所述安装板一侧壁上的裁切模组、设于所述裁切模组的进料侧的拉料辊轴、设于所述裁切模组的出料侧的出料辊轴,和设于所述拉料辊轴的进料侧的进料辊轴,以及设于所述拉料辊轴和所述进料辊轴之间的分线模组;所述装置还包括设于所述进料辊轴的出料侧对线材进行裁切点标记的标记模组,以及设于所述裁切模组的出料侧识别标记的裁切点的识别模组;所述裁切模组包括均纵向转动的上滚切盘和下滚切盘,和驱动所述上滚切盘和所述下滚切盘同步转动的同步驱动单元;所述上滚切盘和所述下滚切盘上各设有一裁切刀和一剥皮刀;所述上滚切盘和所述下滚切盘转动到位时,两所述裁切刀上下相对或两所述拨皮刀上下相对。

6.本发明所述的全自动排线裁分装置及其裁分方法,其中,所述同步驱动单元包括驱动所述上滚切盘和所述下滚切盘同步转动的传动皮带,以及驱动所述传动皮带转动的皮带驱动组件;所述皮带驱动组件与所述上滚切盘和所述下滚切盘呈三角形排布。

7.本发明所述的全自动排线裁分装置及其裁分方法,其中,所述装置还包括调节所述上滚切盘和所述下滚切盘间距的调节模组,所述调节模组包括驱动所述皮带电机水平移动的横向驱动单元、竖直设置的丝杆,和驱动所述丝杆的丝杆电机;所述丝杆上螺接有两滑块,所述上滚切盘和所述下滚切盘的转轴分别与两所述滑块转动连接。

8.本发明所述的全自动排线裁分装置及其裁分方法,其中,所述装置还包括控制器,所述裁切模组、所述分线模组、所述标记模组和所述识别模组均与所述控制器电连接且形成闭环控制系统,所述识别模组形成所述闭环控制系统的反馈单元。

9.本发明所述的全自动排线裁分装置及其裁分方法,其中,所述进料辊轴和所述出

料辊轴以及所述拉料辊轴均包括两上下设置的辊轴本体,工作时,两所述辊轴本体分别贴合于待切线材的上下表面,所述装置还包括驱动所述进料辊轴和所述出料辊轴以及所述拉料辊轴同步转动的辊轴驱动单元。

10.本发明所述的全自动排线裁分装置及其裁分方法,其中,所述分线模组包括将两相邻待切线材分开的分线切盘,所述分线切盘竖直设置切设有多个并沿与进料方向垂直的方向等间隔排布;所述分线模组还包括与所述分线切盘固定的花键轴、活动套设在所述花键轴上的轴套,和驱动所述轴套转动的切盘驱动单元,以及驱动所述花键轴轴向移动的轴向驱动单元;装配到位时,所述分线切盘位于所述安装板的一侧,所述花键轴贯穿至所述安装板的另一侧。

11.本发明所述的全自动排线裁分装置及其裁分方法,其中,所述切盘驱动单元包括切盘驱动电机和与其适配的切盘驱动皮带,多个所述花键轴纵向排布,所述所述切盘驱动皮带由上而下依次交替穿过多个所述轴套,所述切盘驱动皮带的两侧均设有驱动所述轴套转动的凹齿,所述轴套上对应所述凹齿设有与其适配的凹齿。

12.还提供一种全自动排线裁分装置的裁分方法,所述方法包括以下步骤:

13.对待切线材进行裁点标记以及分线点标记,并分别通过所述分线模组和所述裁切模组对应裁点和分线点对待切线材进行分线和裁切;

14.识别裁断后线材两端的裁点位置,根据裁点位置获取其与裁断后线材末端的实际距离值,比较获取的实际距离值与预设距离值是否相同;

15.根据比较的结果调节所述上滚切盘和所述下滚切盘的转速。

16.本发明所述的全自动排线裁分装置的裁分方法,其中,所述根据比较的结果调节所述上滚切盘和所述下滚切盘的转速包括:

17.当所述实际距离值大于所述预设距离值时,调大所述上滚切盘和所述下滚切盘的转速;

18.当所述实际距离值等于所述预设距离值时,保持所述上滚切盘和所述下滚切盘的转速不变。

19.本发明的有益效果在于:本发明整体结构简单,操作方便,上滚切盘和下滚切盘的动作同步性高,线材的切断连续好,断口平整,有效保障了线材裁分的质量,同时也使得线材的裁切长短精度得到极大的提高,有效保证了线材在实际应用焊接过程中的质量,很好的避免了因裁切精度不够而引起的虚焊以及焊接不牢的情况。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图及实施例对本发明作进一步说明,下面描述中的附图仅仅是本发明的部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图:

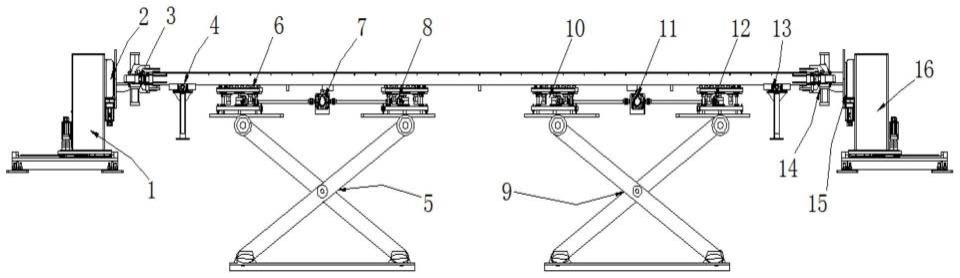

21.图1是本发明全自动排线裁分装置的正视图。

22.图2是本发明全自动排线裁分装置的背面图。

23.图3是本发明全自动排线裁分装置的调节模组与同步驱动单元的装配关系示意图。

24.图4是本发明全自动排线裁分装置的分线模组结构示意图。

25.图5是本发明全自动排线裁分装置的分线切盘的结构示意图。

26.图6是本发明全自动排线裁分装置的裁分方法步骤流程图。

具体实施方式

27.本发明的说明书和权利要求书及所述附图中的术语“第一”、“第二”、“第三”和“第四”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0029]“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

[0030]

而且,表示方位的术语“上、下、左、右、上端、下端、纵向”等均以本方案所述的装置或设备在正常使用时候的姿态位置为参考。

[0031]

为了使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而不是全部实施例。基于本发明的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0032]

本发明较佳实施例的全自动排线裁分装置,如图1-5所示,该装置包括竖直设置的安装板1、设于安装板1一侧壁上的裁切模组2、设于裁切模组2的进料侧的拉料辊轴3、设于裁切模组2的出料侧的出料辊轴4,和设于拉料辊轴3的进料侧的进料辊轴5,以及设于拉料辊轴3和进料辊轴5之间的分线模组6;本装置还包括设于进料辊轴5的出料侧用于对线材100进行裁切点标记的标记模组7,以及设于裁切模组2的出料侧用于识别标记的裁切点的识别模组8;具体的,标记模组7可以采用具有标记墨水喷涂功能的喷墨机构实现,或者具有纸质标签标记功能贴标签机等常规标机构来实现,在次不做过多赘述,而其中的识别模组8一般为像机,进一步的,裁切模组2包括均纵向转动且上下相对设置的上滚切盘2a和下滚切盘2b,和驱动上滚切盘2a和下滚切盘2b同步且同向转动的同步驱动单元2c,在上滚切盘2a和下滚切盘2b的周侧壁上各设有一裁切刀9和一剥皮刀10,当上滚切盘2a和下滚切盘2b转动到位时,两裁切刀9上下相对或两拨皮刀上下相对,即当滚切盘和下滚切盘2b转动到第一到位位置时,上下两剥皮刀10上下相对且二至之间具有一定的间隙,进而实现对线材的外层塑料层切割剥离下来,当滚切盘和下滚切盘2b继续进一步转动到第二到位位置时,上下两裁切刀9上下相对且二者之间无间隙,进而可实现对线材的完全切断,具体的,两裁切刀9对位时二者前后侧面均位于同一竖直面内,两剥皮刀10对位时二者的前后侧壁均位于同一竖直面内,以形成裁切结构,方便快速将线材剪断和将线材的保护层200切断。

[0033]

裁切时,排线前端从进料辊轴5进入,经过标记模组7对分线点和裁切点进行位置

标记,进一步前进经过分线模组6在分线点上将排线中并排的单个导线切分开来,排线继续前进经过拉料辊轴3并进入上滚切盘2a和下滚切盘2b之间,此时上滚切盘2a和下滚切盘2b同步转动,使得两剥皮刀10先将排线的塑料保护层200于排线的钱端切断,并进一步将切断的保护层200快推抽离线芯300,当两剥皮刀10分离后,排线进一步前进到位后,上滚切盘2a和下滚切盘2b反向旋转,再次通过两剥皮刀10对排线的后端进行保护层200切断,进一步两裁切刀9到位并对应刀排线的后端待切断点位置处将排线切断。

[0034]

相比较传统的相对往复式裁切方式,本方案的上滚切盘2a和下滚切盘2b的动作同步性高,本发明整体结构简单,操作方便,线材的切断连续好,断口平整,有效保障了线材裁分的质量,同时也使得线材的裁切长短精度得到极大的提高,有效保证了线材在实际应用焊接过程中的质量,很好的避免了因裁切精度不够而引起的虚焊以及焊接不牢的情况。

[0035]

优选的,同步驱动单元2c包括驱动上滚切盘2a和下滚切盘2b同步转动的传动皮带c1,以及驱动传动皮带c1转动的皮带驱动组件c2;具体的,皮带驱动组件c2一般采用皮带辊和驱动皮带辊转动的电机实现,当然,也可采用皮带辊配合旋转气缸的方式实现,皮带驱动组件c2与上滚切盘2a和下滚切盘2b呈三角形排布,进一步的,本装置还包括调节上滚切盘2a和下滚切盘2b间距的调节模组11,安装板上对应设有供上滚切盘和下滚切盘的转轴21上下活动的活动窗14,其中调节模组11包括驱动皮带驱动组件水平移动的横向驱动单元111、竖直设置的丝杆112,和驱动丝杆112的丝杆电机113;丝杆112上螺接有两滑块12,上滚切盘2a和下滚切盘2b的转轴21分别与两滑块12转动连接,通过丝杆电机113和丝杆112的作用实现上滚切盘2a和下滚切盘2b间距调节,其中呈三角形分布的皮带驱动组件c2配合横向驱动单元111可实时调节传动皮带c1与上滚切盘2a和下滚切盘2b的转轴21的松紧程度,通过调节模组11可实现匹配不同厚度的线材的裁切要求。

[0036]

优选的,本装置还包括控制器(图未示),裁切模组2、分线模组6、标记模组7和识别模组8以及调节模组11均与控制器电连接且形成闭环控制系统,识别模组8形成闭环控制系统的反馈单元,以实现过程自动化的目的。

[0037]

优选的,进料辊轴5和出料辊轴4以及拉料辊轴3均包括两上下设置的辊轴本体,工作时,两辊轴本体分别贴合于待切线材的上下表面,本装置还包括驱动进料辊轴5和出料辊轴4以及拉料辊轴3同步转动的辊轴驱动单元13,以为排线的前进和后退提供动力,辊轴驱动单元13可采用电机配合皮带来实现,亦可直接采用电机直接驱动的方式实现。

[0038]

优选的,分线模组6包括将两相邻待切线材分开的分线切盘61,分线切盘61竖直设置且设有多个并沿与进料方向垂直的方向等间隔排布,进一步的,分线模组6还包括与分线切盘61固定的花键轴62、轴向活动套设在花键轴62上的轴套63,和驱动轴套63转动的切盘驱动单元64,以及驱动花键轴62轴向移动的轴向驱动单元65;其中,轴套63与固定在安装板1上固定架500转动连接,装配到位时,分线切盘61位于安装板1的一侧,花键轴62贯穿至安装板1的另一侧,轴套63和切盘驱动单元64以及轴向驱动单元65均设于安装板1背离分线切盘61的一侧,具体的,轴向驱动单元65可通过气缸或者电机丝杆模组来实现,实现花键轴62的轴向推动,进而可实现调节多个分线切盘61之间的间距,进而起到适配不同线宽的排线。

[0039]

进一步的,切盘驱动单元64包括切盘驱动电机641和与其适配的切盘驱动皮带642,多个花键轴62纵向排布,切盘驱动皮带642由上而下依次交替穿过多个轴套63,切盘驱动皮带642的两侧均设有驱动轴套63转动的凹齿(图未示),轴套63上对应凹齿设有与其适

配的凹齿(图未示),进而实现通过一个皮带带动多个轴套63同步转动的目的,其中,多个分线切盘61中位于外侧的分线切盘61为圆盘,其余则为半圆盘,进而起到避让各自的花键轴62的作用。

[0040]

本发明较佳实施例的全自动排线裁分装置的裁分方法,如图6所示,方法包括以下步骤:

[0041]

步骤s101:对待切线材进行裁点标记以及分线点标记,并分别通过分线模组6和裁切模组2对应裁点和分线点对待切线材进行分线和裁切;

[0042]

步骤s102:识别裁断后线材两端的裁点位置,根据裁点位置获取其与裁断后线材末端端面的实际距离值,比较获取的实际距离值与预设距离值是否相同;

[0043]

步骤s103:根据比较的结果调节上滚切盘2a和下滚切盘2b的转速。

[0044]

进一步的,根据比较的结果调节上滚切盘2a和下滚切盘2b的转速包括:

[0045]

当实际距离值大于预设距离值时,说明此时排线过长,实际裁点的位置晚于预设裁点的位置,此时,通过调大上滚切盘2a和下滚切盘2b的转速,使得裁切刀9更快更早的到达预设的裁点位置,进而可将实际裁切的误差值消除,进而避免出现大批次产品均为次品的情况;

[0046]

而当实际距离值等于预设距离值时,说明此时裁切的精度准确,保持上滚切盘2a和下滚切盘2b的转速不变,整个过程中,通过识别模块采集排线前端的裁点位置,将该裁点的位置信息反馈给控制器,控制器通过对比得出裁切点的位置误差,继而根据该位置误差控制同步驱动单元2c对上滚切盘2a和下滚切盘2b的旋转速度进行调节,进而形成一个闭环的控制系统,使得在加工过程中各个模组协调稳定工作,可保证排线的裁分质量,保证品质

[0047]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。