1.本发明实施例涉及车辆领域,尤其涉及可用于车辆领域的一种钣金焊接的凸焊设备、系统及方法。

背景技术:

2.目前在整车厂,螺栓的凸焊一般采用专用的螺栓凸焊机,配合抓件机器人实现螺栓凸焊的自动化。在自动化凸焊工艺中,如何对工艺过程进行优化,缩短整体工艺的操作时间,提升生产效率具有重要的意义。

技术实现要素:

3.有鉴于此,本发明实施例提供了一种凸焊设备、系统及方法,从而有效解决或缓解了目前所存在的弊端中的至少一个。

4.本发明实施例的一方面涉及一种可用于车辆领域的凸焊设备,其包括机架以及用来放置待凸焊的工件的且相对于所述机架可移动的伺服工装,所述凸焊设备还包括安装于所述机架上的多个电极头、以及对应于所述多个电极头的用来输送待凸焊的凸焊元件的多个输送装置。

5.在根据本发明实施例所述的方法中,可选地,所述多个电极头包括第一电极头和第二电极头,所述多个输送装置包括第一输送装置和第二输送装置,所述第一输送装置可用来将凸焊元件输送到在所述第一电极头处进行凸焊的位置,所述第二输送装置可用来将凸焊元件输送到在所述第二电极头处进行凸焊的位置。

6.在根据本发明实施例所述的方法中,可选地,所述凸焊设备还包括气路系统以及与所述气路系统相连的第一气缸加压系统和第二气缸加压系统,所述第一气缸加压系统和所述第二气缸加压系统分别作用于所述第一电极头和所述第二电极头,用于提供焊接压力。

7.在根据本发明实施例所述的方法中,可选地,所述凸焊设备还包括水路系统,用于焊接冷却。

8.在根据本发明实施例所述的方法中,可选地,所述凸焊设备还包括用来控制凸焊过程的凸焊设备控制系统,所述凸焊设备控制系统包括中频逆变焊接控制器。

9.在根据本发明实施例所述的方法中,可选地,所述凸焊设备还包括安装于所述伺服工装上的电极座。

10.本发明实施例的另一方面涉及一种凸焊系统,其包括前述实施例中任一项所述的凸焊设备、用来将待凸焊的工件放置于所述凸焊设备的第一机器人、以及用来将凸焊后的工件从所述凸焊设备取走的第二机器人。

11.本发明实施例的又一方面涉及一种使用含多个电极头和多个输送装置的凸焊设备将多个凸焊元件焊接于工件的方法,所述方法包括:对所述工件进行初始定位的步骤,其包括:将所述工件放置到所述凸焊设备的伺服工

装上;以及通过所述伺服工装定位所述工件;对第一组凸焊元件进行凸焊的步骤,其包括:用所述多个输送装置将对应所述电极头的数量的第一组凸焊元件输送到位;以及在无需移动所述伺服工装的情况下以所述多个电极头依次完成对所述第一组凸焊元件的焊接;以及依据就近移动原则对剩余凸焊元件进行凸焊的步骤,其包括:用所述伺服工装根据就近移动原则将所述工件移动到距离最近的电极头处,以所述最近的电极头对应的所述输送装置将一个凸焊元件输送到位,通过所述最近的电极头完成对所述一个凸焊元件的凸焊,并如此依次完成对剩余凸焊元件的凸焊。

12.在根据本发明实施例所述的方法中,可选地,通过所述伺服工装定位所述工件的步骤包括使得所述工件上的凸焊位置与相应的所述电极头对应。

13.在根据本发明实施例所述的方法中,可选地,所述方法进一步包括待所有的所述凸焊元件的凸焊完成后,将所述工件从所述伺服工装上取走。

附图说明

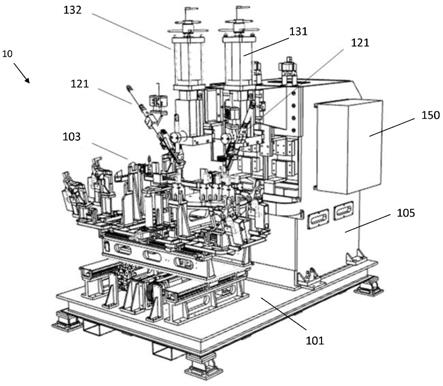

14.以下附图中显示了本发明的示例性实施例,在附图中:图1显示了根据本发明实施例的一种双电极头凸焊设备的结构示意图;图2显示了图1所示双电极头凸焊设备中的一部分的结构示意图;图3显示了用根据本发明实施例的凸焊设备进行凸焊的一种示例性凸焊方法;以及图4显示了图3所示凸焊方法的一种具体实施方式。

具体实施方式

15.下面将结合附图对本发明的一些实施例进行更详细的描述。除非本文中清楚地另行定义,本文所使用的科学和技术术语的含义为本领域技术人员通常理解的含义。

16.本文中使用的“包括”、“具有”以及类似的词语是指除了列于其后的项目及其等同物外,其他的项目也可在范围以内。术语“或”、“或者”并不意味着排他,而是指存在所提及项目中的至少一个,并且包括所提及项目的组合可能存在的情况。术语“和/或”包括一个或多个所提及项目的任意的和所有的组合。本文中提及“一些实施例”等,表示所述与本发明相关的一种特定要素(例如特征、结构和/或特点)被包含在本说明书所述的至少一个实施例中,可能或可能不出现于其他实施例中。另外,需要理解的是,所述发明要素可以以任何适当的方式结合。

17.在本文中,当某一部件被称为“设置于”、“安装于”或“连接于”(或类似用语)另一部件时,其可以直接地设置、安装或连接于该另一部件上,也可以通过其他居中元件间接地设置、安装或连接于该另一部件上。此外,用“连接”或“相连”表示的两个部件既可以是通过连接装置直接或间接地连接在一起的两个独立部件,也可以是一体成型在一起的两个部件(即,一个整体的两个部分)。

18.本发明实施例涉及在车辆领域中使用的凸焊设备、系统及方法,其适用于车身板金焊接过程中的凸焊。本发明实施例中的凸焊设备具有多个电极头,特别适用于工位凸焊元件(如螺栓、螺柱、螺母等)数量较多的情况,可通过减少凸焊元件的输送时间和/或工件的移动距离来有效减少整个凸焊过程的时间。因此相比单电极头的凸焊设备可以大大提升

工位的节拍能力,即,缩短单工位操作时间,提升单工位生产效率,提高生产线速。

19.其中,凸焊设备中的电极头的数量可以依据具体的实际情况进行确定,其可以是两个或两个以上的任何合适数目。比如,在一些实施例中,凸焊设备可以对应该工位凸焊元件数量设置电极头,对应要在该工位进行凸焊的凸焊元件中的每个设置一个电极头。

20.如图1和图2所示,一种示例性的具有两个电极头的双电极头凸焊设备10包括基部101、可移动地安装于基部101的伺服工装103及机架105、安装于伺服工装103的电极座107、以及安装于机架105的第一电极头111和第二电极头112,其中,伺服工装103用于安装和固定待凸焊的工件,电极头111和112位于电极座107的上方,伺服工装103相对于机架105可移动,使得固定于伺服工装103上的工件的待凸焊位置可与电极头111和/或112对应。此外,对应于电极头111和112分别配置的第一输送装置121和第二输送装置122,第一输送装置121可用来将待凸焊的螺栓等凸焊元件输送到在第一电极头111处进行凸焊的位置,第二输送装置122可用来将待凸焊的螺栓等凸焊元件输送到在第二电极头112处进行凸焊的位置。在一些实施例中,所述第一输送装置121和第二输送装置122为自动输送装置,比如,用来将待凸焊的螺栓输送到位的自动送钉系统。这样,对应待凸焊的工件的位置,伺服工装103上安装有下部电极座107,电极座107上方设有两个上部电极头111和112,且配置两套凸焊元件(如螺栓)输送装置121和122。

21.如图2所示,双电极头凸焊设备10还可包括气路系统130、以及与气路系统130相连的第一气缸加压系统131和第二气缸加压系统132。所述第一气缸加压系统131和第二气缸加压系统132分别作用于电极头111和112,用来提供焊接压力。双电极头凸焊设备10还可包括水路系统140,用来为焊接提供冷却。此外,双电极头凸焊设备10还可包括凸焊设备控制系统150,用来控制凸焊过程。在一些实施例中,控制系统150包括中频逆变焊接控制器。

22.本发明实施例的另一方面也涉及包括所述凸焊设备的凸焊系统,其还进一步包括配合凸焊设备使用的机器人(未图示)。机器人的数量可以根据具体需要进行确定。在一些实施例中,所述机器人为抓手机器人。在一些实施例中,凸焊系统包括前述双电极头凸焊设备以及配合双电极头凸焊设备使用的两个抓手机器人(第一抓手机器人和第二抓手机器人)。第一抓手机器人和第二抓手机器人可分别用于将待凸焊的工件送到凸焊设备的伺服工装上和将凸焊后的工件从凸焊设备的伺服工装上取走。

23.本发明实施例的又一方面还涉及使用所述凸焊设备或所述凸焊系统进行凸焊的方法。下面以一种包括所述双电极头凸焊设备10以及第一抓手机器人r1和第二抓手机器人r2的凸焊系统对某车型dash板(工件)上六颗待凸焊螺栓进行焊接的过程为例,对凸焊方法进行详细描述。如图3所示,一种示例性的凸焊方法20包括:对工件进行初始定位的步骤21,在其中,抓手机器人r1抓取dash板放置到双电极头凸焊设备的伺服工装上,而后离开,dash板通过伺服工装适当地定位;对第一组凸焊元件进行凸焊的步骤23,在其中,第一输送装置121和第二输送装置122可同时完成两颗螺栓输送到位,双电极头凸焊设备10在无需移动其伺服工装103的情况下以其两个电极头依次完成对所述两颗螺栓的焊接;以及依据就近移动原则对剩余凸焊元件进行凸焊的步骤25,在其中,伺服工装103根据就近移动原则将dash板移动到距离最近的电极头(如第一电极头111)下方,该最近的电极头对应的输送装置输送一颗螺栓到位,然后该最近的电极头完成所述一颗螺栓的凸焊,如此依

次完成对剩余螺栓的凸焊。

24.在对工件进行初始定位的步骤21中,dash板通过伺服工装适当地定位,使得dash板上对应于有待在步骤23中进行凸焊的螺栓的凸焊位置与相应的电极头相对应,从而方便在步骤23中进行凸焊。在对第一组凸焊元件进行凸焊的步骤23中,第一组螺栓的数量可根据所使用的凸焊设备中所含的电极头的数量而变化,具体地,第一组螺栓的数量可对应于凸焊设备中所含的电极头的数量,比如,若使用的是双电极头凸焊设备,第一组螺栓的数量可以是两个,若使用的是包含三个电极头的凸焊设备,则第一组螺栓的数量可以是三个。

25.凸焊方法20还可包括将工件从凸焊设备取走的步骤27,在其中,待所有螺栓凸焊完成后,抓手机器人r2将dash板从伺服工装上抓走,放置到下一道工序的设备中,至此,该工位上的螺栓凸焊工作完成。

26.图4显示了凸焊方法20的一种具体实施方式200。在其中,对工件进行的初始定位的步骤可包括如图4所示的步骤210,对第一组螺栓(螺栓1和螺栓2)进行凸焊的步骤可包括如图4所示的步骤231至233,依据就近移动原则对剩余螺栓进行凸焊的步骤可包括如图4所示的步骤251至258,将工件从凸焊设备取走的步骤可包括如图4所示的步骤270。

27.采用本发明实施例的凸焊设备或系统,可以配合机器人完成自动上料、凸焊、下料的工作,相对于单个电极头逐个凸焊的方式,本发明实施例的凸焊设备配备有两套或以上的电极头及输送系统,因而第一组n个螺栓(n≥2)可以同时输送,减少了第两个至第n个螺栓的输送时间;因配有两套或以上电极头,焊接第两个至第n个螺栓时工件已经在对应的电极头下方,不需要移动工件,减少了工件移动的动作;因配有两套或以上电极头,可通过就近原则移动工件到相应的电极头位置,减少了工件移动的距离。综上所述,本发明实施例的凸焊设备优化了凸焊元件的输送及工件的运动路径,可以在不减少单个螺栓焊接时间,不改变设备速率的情况下,通过减少凸焊元件的输送时间(送钉时间)和工件移动距离有效减少单个工位的整体凸焊时间,提高工位生产效率,从而为减少整个凸焊工艺所用的时间提供了很好的解决方案。

28.提供以上具体的实施例的目的是为了使得对本发明的公开内容的理解更加透彻全面,但本发明并不限于这些具体的实施例。本领域技术人员应理解,还可以对本发明做各种修改、等同替换和变化等等,只要这些变换未违背本发明的精神,都应在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。