1.本发明属于电火花技术领域,具体涉及一种迷宫型节流阀微小孔电火花加工孔形及流场仿真方法。

背景技术:

2.随着社会需要的增长以及产品零件向微型化、精化的快速发展,微小孔在工件上的应用频率非常的高,在脆、硬及复杂表面的金属、非金属上加工孔的要求越来越多,航天、航空、汽车等工业部门对于此技术的需求也不断提升。不同的放电加工参数加工出的微小孔各有差异,且微小孔孔形对流体的速度、压力和质量流等流体特性有着重要的影响。

3.随着计算机技术的发展,国内外学者大都通过数值模拟的手段对孔内流场特性进行分析,得到试验所需要的参数。由于受限于小孔的结构尺寸和流体流速,瞬态情况较难观察等因素的影响,且进行可视化试验难度较大成本较高,采用数值模拟手段来进行分析所需参数是必然且有效的选择。

技术实现要素:

4.为解决现有技术的问题;本发明的目的在于提供一种迷宫型节流阀微小孔电火花加工孔形及流场仿真方法。

5.本发明的一种迷宫型节流阀微小孔电火花加工孔形及流场仿真方法,它的方法如下:

6.步骤一、电火花加工迷宫型节流阀微小孔实验:

7.(1.1)、实验装备及实验条件:

8.采用medm-150微细电火花机床进行微小孔加工实验,采用机床的rc电源放电,通过控制机床的放电参数,利用主轴和伺服进给机构、工作液循环系统、微细电极制备装置和系统定位功能进行加工实验,并借助机床的ccd图像显示功能和sn108060c高清ccd相机对加工的微细电极和微小孔进行观察测量分析,最后再利用su3500日立钨灯丝扫描电镜对加工后的微小孔孔形和尺寸进行观测。

9.(1.2)、微细电极的制备:

10.利用反拷加工原理进行电火花微细电极的制备,采用负极性加工,通过蚀除电极表面材料,来减小电极直径,从而达到所需要的尺寸;

11.(1.2.1)、微细电极的反拷加工:

12.制备微细电极的材料选用直径为0.5mm的钨电极丝,首先用粗加工的放电参数对直径为0.5mm的钨电极反拷加工至200μm,再采用精加工放电参数分3次将电极加工至100μm;

13.(1.3)、迷宫型节流阀微小孔的电火花加工实验:

14.(1.3.1)、不同放电参数下微小孔加工实验:

15.采用响应曲面法对多个变量的交互影响进行优化试验;

16.响应曲面法有一阶响应曲面模型和二阶响应曲面模型;采用一阶模型来逼近最优解以加快逼近速度,公式如下:

[0017][0018]

式中:βi为xi的线性效应;

[0019]

在当前试验因素的水平值靠近曲面的最优位置时采用二阶模型来逼近最优解以提升精度,模型如公式(2-2);

[0020][0021]

式中:βi为xi的线性效应;β

ii

为xi的二阶效应;β

ij

为xi与xj的交互效应。

[0022]

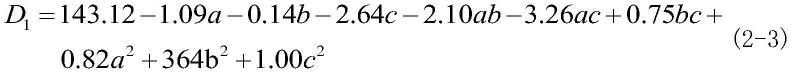

利用bbd设计方法进行了电火花放电加工参数对吸收能量的影响规律的仿真实验设计,以微小孔的入口直径(d1)、微小孔的出口直径(d2)为响应指标,由于本实验所用机床的电源为rc电源,放电能量与电容充电放电状态有关,故以电阻、脉冲间隔和电容3个放电参数为变量因子,设计了3因素,3水平,2响应,共17组不同加工参数的加工实验;

[0023]

采用design-expert实验设计软件进行实验规划以及实验数据的分析处理,并生成响应曲面图来映射各因素与响应值之间的函数变化关系。

[0024]

(1.3.2)、实验结果分析与多响应参数优化:

[0025]

使用二阶模型来拟合两个响应和3个因素之间的关系,分别用a、b、c来表示电容、脉间和电阻;根据bbd实验设计法的思想和实验数据,对d1和d2两个响应与相关因素变量的函数关系做多元回归拟合如下:

[0026][0027][0028]

通过design-export软件对d2和d1进行方差分析和显著性检测,通过对各因素的显著性水平进行检验,可以得到不同加工参数对孔径影响的相关度;

[0029]

(1.3.3)、不同厚度工件下的微小孔加工实验:

[0030]

通过以上对电火花放电加工参数对孔径的影响分析,选取合理的电火花放电加工参数进行微小孔的加工实验,并研究在相同放电参数条件下,不同工件厚度对微小孔孔形的影响;

[0031]

(1.3.4)、实验结果与分析:

[0032]

使用以matlab软件为代表的计算机模拟仿真方法结合实验方法进行研究逐渐成为有效方法。

[0033]

步骤二、迷宫型节流阀的流场仿真:

[0034]

(2.1)、迷宫型节流阀微流道的流场仿真模型的建立:

[0035]

(2.1.1)、迷宫型节流阀微流道模型的建立及网格划分:

[0036]

由于ansys仿真软件具有丰富的数据处理能力,该软件的不同模块可以根据目标的结构特性划分不同精度的网格,同时也适用于对流体进行的难以分析动态仿真,迷宫型节流阀微流道模型内具有大量的三维微结构,假设流体充满整个微流道并进行连续流动,采用solidworks三维建模软件分别建立具有不同的孔形微结构的迷宫型节流阀流体微流

道模型,

[0037]

(2.1.2)、仿真模型边界条件及参数设定:

[0038]

流道的入口处设有压力控制模块将储气罐中的高压氙气减压并稳定在0.35mpa;故将模拟太空中飞行器的实况,以氙气作为动力源介质。将其流体参数添加到仿真材料数据库中直接进行使用;采用realizable k-epsilon模型来进行模拟分析;fluent模块对的有限体积法可分为耦合和非耦合两种算法。

[0039]

(2.2)、迷宫型节流阀微流道的流场仿真结果及分析:

[0040]

对具有不同孔形结构和流体流向的迷宫型节流阀微流道的流体流动过程进行流场仿真分析;主要针对直孔孔形、喇叭孔孔形结构和流体流向对微流道流体流动情况进行研究,所有微流道模型的仿真分析的残差函数曲线都控制在了1e-03

以下的平稳状态,满足收敛条件。

[0041]

(2.2.1)、直孔结构的迷宫型节流阀微流道的流场仿真:

[0042]

将具有微小直孔,孔径为108μm结构的迷宫型微流道的氙气流动情况进行数值模拟后可得该微流道的流体压降和质量流数据结果根据微流道机理分析可知,流体每经过一次节流微小孔其都会产生明显的压降,具有微小直孔结构的迷宫型微流道的进出口总压压降为0.3488mpa;微流道入口处的质量流为1.94mg/s,出口处的质量流为1.20mg/s,其出口处的质量流小于入口处的质量流,具有直径为108μm微小孔的迷宫型节流阀的量程要求一般控制在0.02mg/s~15mg/s,精度一般在

±

2%以内。

[0043]

(2.2.2)、单向喇叭孔结构的迷宫型节流阀微流道的流场仿真研究:

[0044]

分别对单向喇叭孔结构的迷宫型节流阀微流道的流体正向流动、反向流动和交替流向流动的微流道模型进行仿真分析。

[0045]

步骤三、系列化单向喇叭孔形迷宫型节流阀的流场仿真:

[0046]

(3.1)、系列化迷宫型节流阀微流道模型的建立:

[0047]

建立系列化单向喇叭孔的迷宫型节流阀的微流道流体模型时,取系列化孔的深度分别为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm,其对应的深径比分别为2、3、4、4.5、5.5,采用阵列电极加工阵列微小喇叭孔,因此建立了微小喇叭孔朝向相同的微流道模型,此时流体的流向为交替流向。

[0048]

分别进行深径比为2、3、4、4.5、5.5的单向喇叭孔微流道的流场仿真研究;具有深径比为4.5喇叭孔结构的迷宫型节流阀微流道在流体交替流向时的压降效果最好,总压降为348.68kpa。

[0049]

与现有技术相比,本发明的有益效果为:

[0050]

一、根据反拷加工原理制备微细电极,进行迷宫型节流阀微小孔的多因素放电参数加工实验和不同厚度工件下的微小孔加工实验,分析不同放电参数对孔尺寸形貌的影响,研究工件厚度对迷宫型节流阀微小孔孔形的影响。

[0051]

二、建立不同微小孔结构的迷宫型节流阀微流道仿真模型,进行迷宫型节流阀微流道的流场仿真,分析微小孔孔形对迷宫型节流阀流体压降、速度分布的影响规律;并探究具有不同深径比微小喇叭孔的迷宫型节流阀微流道的流体流动情况。

附图说明

[0052]

为了易于说明,本发明由下述的具体实施及附图作以详细描述。

[0053]

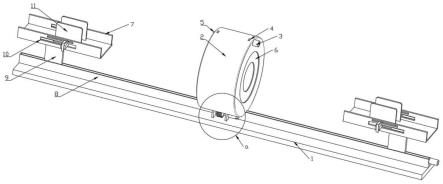

图1为本发明中反拷加工原理示意图;图2为本发明中电火花微小孔加工原理示意图;图3为本发明中入口直径(d1)的响应曲面图;图4为本发明中出口直径(d2)的响应曲面图;图5为本发明中不同工件厚度下孔径变化图;图6为本发明中不同厚度工件的孔形拟合曲线图;图7为本发明中不同工件厚度下的孔形拟合曲线对比图;图8为本发明中迷宫型节流阀孔板正面示意图;图9为本发明中迷宫型节流阀孔板反面示意图;图10为本发明中流体流动回路示意图;图11为本发明中流体定常流动示意图;图12本发明中迷宫型节流阀微流道流体仿真模型;图13本发明中微小直孔轴向压力和速度变化折线图;图14本发明中微小喇叭孔轴向压力和速度变化折线图;图15本发明中微小喇叭孔反向流动轴向压力和速度变化折线图;图16本发明中系列化微流道的流体出口压力变化图。

具体实施方式

[0054]

本具体实施方式采用以下技术方案:

[0055]

一、电火花加工迷宫型节流阀微小孔实验:

[0056]

1.1、实验装备及实验条件:

[0057]

采用medm-150微细电火花机床进行微小孔加工实验,采用机床的rc电源放电,相关的放电参数有脉宽、脉间、电流、电容、电阻、电压和伺服速度等。通过控制机床的放电参数,利用主轴和伺服进给机构、工作液循环系统、微细电极制备装置和系统定位功能进行加工实验,并借助机床的ccd图像显示功能和sn108060c高清ccd相机对加工的微细电极和微小孔进行观察测量分析,最后再利用su3500日立钨灯丝扫描电镜对加工后的微小孔孔形和尺寸进行观测。

[0058]

1.2、微细电极的制备:

[0059]

利用反拷加工原理进行电火花微细电极的制备,采用负极性加工,通过蚀除电极表面材料,来减小电极直径,从而达到所需要的尺寸。微细电极的精度对微小孔形状和尺寸精度都有重要的影响,而放电加工参数与加工电极的长度等对电极的圆柱度和实验结果的精度都有影响,因此,要得到质量较高的微小孔,需要对微细电极的制备过程和制备参数进行合理规划和研究;为避免人工操作的装夹误差,微细电极需要在线制作。

[0060]

1.2.1、微细电极的反拷加工原理:

[0061]

反拷加工的加工过程是线接触式放电,电极以缓慢速度接近反拷块,加工示意图如图1所示,当达到放电间隙距离后便开始进行电极表面材料地蚀除。同时,电极在z轴方向有一个往复运动,可以消除一定范围内的圆柱电极圆柱度不好的情况和改善微细电极表面的粗糙度,实现了工具电极的自动补偿无损耗加工。反拷加工法放电状态稳定,电蚀产物在加工液的冲刷下容易排出,得到的微细电极精度能满足电火花微小孔加工的要求。

[0062]

1.2.2、微细电极的反拷加工:

[0063]

制备微细电极的材料选用直径为0.5mm的钨电极丝,因为钨具有强度硬度高,熔点极高,在常温条件下,不受空气腐蚀,故选择钨作为加工电极是优选。在电火花孔加工过程中,电极会发生损耗现象,当加工较多的微细孔时,电极需要不断修整或更替,为保证每次孔加工的微细电极直径、电极偏摆量和电极表面质量保持一致,有必要对加工参数进行合

理优化。将电极制备过程分为粗加工和多次精加工两个大体阶段,并选用合理的放电参数来保证其尺寸精度和表面质量,同时,为了提高制作微细电极的效率,首先用粗加工的放电参数对直径为0.5mm的钨电极反拷加工至200μm,再采用精加工放电参数分3次将电极加工至100μm。选用的精加工放电参数值相对粗加工较低,先用大能量的粗加工参数快速地蚀除电极表面材料。减小微细电极对微小孔加工实验加工质量的影响,采用0.11a峰值电流为和1μs脉宽的参数进行精加工。实验利用粗加工和精加工配合制作出了一批一致性较好的微细电极,精度在5%以内,最终的微细电极直径为100μm。

[0064]

1.3、迷宫型节流阀微小孔的电火花加工实验:

[0065]

为避免装夹误差而导致电极径向出现偏摆量,故每一次加工实验都采用在线制作的微细电极进行微小孔的加工。

[0066]

1.3.1、电火花加工微小孔的基本原理:

[0067]

微小孔加工时,通过冲液的方式将电火花蚀除的加工屑带出加工区域,电火花主轴同时做着旋转运动和z方向的直线运动,以一定的速度垂直靠近工件表面,如图2所示。当电极与工件之间达到了两级的放电间隙距离时,在工件与电极之间开始形成电离通道。电火花的瞬时高温会使局部金属熔化形成凹坑,不同的放电参数和连续脉冲放电就会改变凹坑的直径和深度,从而形成所需要的孔形。

[0068]

1.3.2、不同放电参数下微小孔加工实验:

[0069]

为了更有效的获得放电参数对孔径的影响,采用响应曲面法对多个变量的交互影响进行优化试验。

[0070]

响应曲面法有一阶响应曲面模型和二阶响应曲面模型。采用一阶模型来逼近最优解以加快逼近速度,公式如下:

[0071][0072]

式中:βi为xi的线性效应。

[0073]

在当前试验因素的水平值靠近曲面的最优位置时采用二阶模型来逼近最优解以提升精度,模型如公式(2-2)。

[0074][0075]

式中:βi为xi的线性效应;β

ii

为xi的二阶效应;β

ij

为xi与xj的交互效应。

[0076]

bbd实验设计法可以有效避免某些因素所无法实现的水平,如本实验加工中的机床自身参数范围导致加工参数的取值范围有限。

[0077]

因此,本实验利用bbd设计方法进行了电火花放电加工参数对吸收能量的影响规律的仿真实验设计,以微小孔的入口直径(d1)、微小孔的出口直径(d2)为响应指标,由于本实验所用机床的电源为rc电源,放电能量与电容充电放电状态有关,故以电阻、脉冲间隔和电容3个放电参数为变量因子,设计了3因素,3水平,2响应,共17组不同加工参数的加工实验。采用design-expert实验设计软件进行实验规划以及实验数据的分析处理,并生成响应曲面图来映射各因素与响应值之间的函数变化关系。

[0078]

1.3.3、实验结果分析与多响应参数优化:

[0079]

在本实验中使用二阶模型来拟合两个响应和3个因素之间的关系,分别用a、b、c来

表示电容、脉间和电阻。根据bbd实验设计法的思想和实验数据,对d1和d2两个响应与相关因素变量的函数关系做多元回归拟合如下:

[0080][0081][0082]

通过design-export软件对d2和d1进行方差分析和显著性检测,通过对各因素的显著性水平进行检验,可以得到不同加工参数对孔径影响的相关度,通过对模型显著性的检验,验证了脉间、电阻和电容对微小孔的入口和出口孔径均有较为显著的影响效果。因此,针对显著性较强的因素与响应之间的关系需要做进一步分析,探究脉间、电阻和电容的交互作用对孔的入口、出口直径的影响规律。各响应面如图3所示。

[0083]

根据各放电参数对微小孔入口直径的影响曲面图3可看出,随着电容的增大孔径呈现增大趋势,这是因为随着电容的增大,放电的能量增加,电极单位面积上的能量也在增加,故导致了孔径的增大。孔径随着电阻的增加呈现下降的趋势,是因为电阻的增加导致了放电能量减小。

[0084]

根据各放电参数对微小孔出口直径的影响曲面图4可看出,随着脉间的增大孔径呈现增大趋势,这是因为随着脉间的增大,单位时间内加工屑的排出更多,有利于消电离,由加工屑导致的二次放电减少,孔径尺寸减小。出口孔径随着电容、电阻的增加呈现下降的趋势,因为电容电阻的增加导致脉宽的增加,随着脉宽的增大,电极的损耗量增大,导致孔径也逐渐减小。

[0085]

将参数区间及响应期望标准导入design-expert软件进行分析,得到最优选择的加工参数为电容400pf、电阻200ω、脉间3.59μs,得到d1的预测值为148.188μm,d2的预测值为124.64μm。在结合机床实际的加工参数范围和保证微小孔孔形的质量和加工效率下,最终选定最优加工参数为电容470pf、电阻125ω、脉间4μs,误差在6%以内。

[0086]

1.3.4、不同厚度工件下的微小孔加工实验:

[0087]

通过以上对电火花放电加工参数对孔径的影响分析,选取合理的电火花放电加工参数进行微小孔的加工实验,并研究在相同放电参数条件下,不同工件厚度对微小孔孔形的影响。取上述分析多因素放电参数对孔径的影响中得到的优化后的放电加工参数值,同样利用在线制备好的直径为100μm的微细电极,进行工件厚度分别为0.2mm、0.3mm、0.4mm、0.5mm和0.6mm的微小孔的加工实验,为避免因电极损耗带来的轴向深度进给误差,将加工深度分别设置为0.4mm、0.6mm、0.8mm、1.0mm和1.2mm,工件材料采用65锰钢,每个参数分别进行4组实验,在工件厚度为0.2mm时,进行电火花微小孔加工的实验,采用su3500日立钨灯丝扫描电镜得到孔形,分别为孔的出口、过微小孔中心轴的剖面和孔入口,且孔的出口和入口分别对应剖孔图的上端和下端。

[0088]

在工件厚度为0.3mm时,孔的进出口处有较为明显的白层,这是由于微小孔尺寸较小,本实验所用的电火花放电参数加工出的单个凹坑直径有10μm以上,故使用100μm直径的微细电极加工出来的微小孔周边会看到有明显的熔铸层。进出口的孔径相比于工件厚度为0.2mm的微小孔进出口孔径比更大,比值大于1。

[0089]

在工件厚度为0.4mm时,孔的出口边缘的熔铸层在加工深度增大后更为明显,进出

口孔径比也随着加工深度的增大而增大。孔内表面质量较好,无裂纹,在孔的入口处的锥度更为明显。

[0090]

在工件厚度为0.5mm时,孔出口边缘的熔铸层厚度有了明显的增加,入口表面质量高于出口。孔内表面质量良好,在孔的入口的锥度增幅较大,进出口孔径比更大,这是因为随着孔深的增加,加工屑不易排出,未排出孔外的加工屑与电极之间再次放电,导致了孔径增大。

[0091]

当工件厚度为0.6mm时,在孔的入口处产生了较为明显的锥度,孔内表面质量较好,无裂纹,进出口孔径比也随着孔的深径比的增大而增大。

[0092]

通过测量并计算得到了在相同放电加工参数下,不同厚度工件加工出的微小喇叭孔孔径变化折线图,如图5所示。在相同电极直径和放电参数下,随着工件的厚度增大,微小孔的深径比增大,孔的入口直径逐渐增大,进出口直径之间的比值越来越大。这是由于随着孔深的增加,在工件与电极之间的间隙中的加工屑没有及时排出孔外,或是停留在孔入口处,很容易达到电极与加工屑之间的放电间隙距离,导致二次放电扩大了孔径。

[0093]

1.3.5、实验结果与分析:

[0094]

由于一般的理论研究和计算方法存在计算效率慢、对于加工过程中难以描述的复杂的动态参数变化无法处理等诸多缺陷,使用以matlab软件为代表的计算机模拟仿真方法结合实验方法进行研究逐渐成为有效方法。

[0095]

本具体实施方式利用matlab软件,对微小孔的剖面孔的孔深和孔径取多组实验数据点进行拟合,因实验加工的孔为对称孔,故选择拟合其剖面的单条轮廓线即可。利用matlab软件对电火花加工微小孔的剖面孔形的实验数据进行处理,得到了微小喇叭孔孔形的拟合曲线及曲线对应的函数公式,并得到了相应评价指标参数。不同工件厚度下孔形的单条拟合曲线如图6所示。

[0096]

由图6中孔形的拟合曲线得到总函数表达式(2-5);

[0097]

f(x)=p1*x2 p2*x p3ꢀꢀꢀ

(2-5)

[0098]

由式(2-6)可以看出rmse即为mse进行开根号运算,通过真实值减去预测值的平方后求和平均开方计算,两者实质一样,但是mse单位量级和误差的量级不一样,而rmse跟数据是相同级别,更容易去感知数据。因此,选择rmse进行指标的分析能从理论上可以更好的描述单位数据的误差情况。

[0099][0100]

拟合优度(r-squared),是指回归线对观测值的拟合程度,度量拟合优度的统计量是可决系数。通过计算rss和tss两个指标来计算可决系数r2,从而对拟合优度进行判断。

[0101]

总平方和(tss):即原始值与原始值均值之差的平方和再求和,公式如下:

[0102][0103]

残差平方和(rss):即预测值与原始值之差的平方和在求和,公式如下:

[0104][0105]

而可决系数(coefficient of determination)r2可表达为式(2-9):

[0106][0107]

从理论上分析也可以表示为下式:

[0108][0109]

校正决定系数(adjusted r-square)是对r-squared的进一步计算,公式如下:

[0110][0111]

式中:n为样本数量,p为特征数量。

[0112]

总体来看,拟合曲线具有较小的rmse值,和较高的r-squared值,所以此拟合曲线具有较高的预测精度。将不同工件厚度下加工出的微小孔孔形拟合曲线进行对比,如图7所示,随着微小孔深径比的增大,孔的入口处锥度越大,入口和出口孔径之比越大。这是深径比的增加会使入口处电蚀产物增多,造成二次放电较多,故在孔口处容易产生较大的锥度。同时,当微细孔加工到一定深度后,间隙中流体粘性阻力剧增,气泡和加工屑的不易排出,造成拉弧短路等不正常放电现象,导致出口处的直径明显比入口处小。

[0113]

二、迷宫型节流阀的流场仿真研究:

[0114]

2.1、迷宫型节流阀的结构与工作原理:

[0115]

如图8、图9所示,2个盖板上分别有直径为1.5mm的氙气输入口和输出口。孔板主要由微小孔、盲孔容腔和槽型通道构成,其性能也是由这些微结构的结构参数决定。孔板直径为28mm,厚度为1mm,正反两面的中心盲孔分别是氙气的入口通道和出口通道,正反两面分别具有40个相同阵列的宽度0.3mm、深度0.3mm的槽型通道和直径为1mm的盲孔容腔,所有的盲孔容腔和槽型通道共由80个微小通孔以串联的方式依次进行连通,从而在孔板上形成了一条由这些槽道、盲孔容腔和微小孔串联构成的迷宫型三维微流道空间。

[0116]

工作时,高压的氙气从盖板输入口的中心孔进入并向低压的盖板输出口流动,该微流道以足够大的阻力从而实现节流的功能,该迷宫型节流阀的流体流动回路如下图10所示。首先,氙气从孔板正面的中心盲孔处顺沿着孔板正面最长的槽型通道流动到外圈的第一个盲孔容腔处,并通过微小通孔传送至孔板反面最外圈的槽型通道单元;其次,流体再沿反面的一个单元槽道后,又通过槽道连接正面的微小通孔传回至孔板正面的槽道单元;流体整体流向为外圈流至内圈共5圈,正反交替流经80个孔槽流道单元后,最终从另一盖板的中心孔输出。

[0117]

2.2迷宫型节流阀微流道流场理论分析:

[0118]

如图11所示,测量微流道中流体的两个截面s1和s2上流体流速和密度的平均值,分别设为v1,v2;ρ1,ρ2。根据定常流动原理,单位时间内通过截面s1和s2的质量流相等,因此有:

[0119]

ρ1v1s1=ρ2v2s2(3-1)

[0120]

即

[0121]

ρvs=c(3-2)

[0122]

对上式取对数可得:

[0123]

ln(pvs)=lnρ lnv lns=c(3-3)

[0124]

微分可得:

[0125][0126]

由式(3-4)所示的气态流体方程可知,微流道的面积与流体速度、密度的相对变化量的代数和必须等于零。

[0127]

微元体中流体的动量相对于时间的变化率等于外界作用在该微元体上的外力和。可推导出动量守恒方程为:

[0128][0129]

式中:p为静压力;τ

ij

为应力张量;gi为在i方向上的重力体积力;fi为外部体积力。

[0130]

由于气体的密度小,故可以忽略其质量力。对于定常流动的理想气体,欧拉运动微分方程可以写成如下形式:

[0131][0132]

沿流线的积分方程为:

[0133][0134]

对于完全气体的等熵流动,由可得:

[0135][0136]

引入质量定压热容c

p

和质量定容热容cv参数,可推出:

[0137][0138]

式中:t为绝对温度。

[0139]

式(3-9)为可压缩流体的伯努利方程,表明单位质量气体所具有的机械能和内能的总和为一常数。

[0140]

(1)微小节流孔质量流量计算公式

[0141][0142]

其中:

[0143][0144][0145]

式中,g为质量流量,pu,pd分别为微小节流孔进出口的气体压力,p

cr

为临界压力比,cd为流量系数,a为微小节流孔面积,tu为微小节流孔气体入口处气体温度,r为气体常数,k为气体绝热指数。

[0146]

(2)槽型流道质量流量计算公式

[0147][0148]

式中,pi为进口压力,p0为出口压力,l为槽型流道的沿程长度,b为槽道的宽度,j为槽道间隙的大小,μ为气体的动力粘度,t为温度,r为气体常数。

[0149]

若将槽道单元的空间形貌视为圆柱体,通过的质量流视为层流,则可以用如公式3-14表示:

[0150][0151]

式中,p和μ分别为氙气体的密度和粘度,r是气体常数,t为槽内气体的绝对温度,dg=4wdgl,l分别为槽的等效横截面直径和长度,wg和dg分别为槽的宽度和深度,和p1,p2为槽道的上游和下游盲孔容腔室的压力。

[0152]

(3)盲孔容腔的热力学模型:

[0153]

对于图中所示的微流道,通过单个槽的质量流动可视为层流,描述为

[0154][0155]

其中:p为压力,v为体积,t为温度,ρ为气体的密度,m为容腔内气体的质量,mi为流入或流出容腔的质量(i=1表示流入,i=-1表示流出),h为容腔内气体的总焓,hi为流入或流出容腔的总焓,q为与外界交换的热量。

[0156]

2.3、迷宫型节流阀微流道的流场仿真模型的建立:

[0157]

2.3.1迷宫型节流阀微流道模型的建立及网格划分:

[0158]

假设流体充满整个微流道并进行连续流动,采用solidworks三维建模软件分别建立具有不同的孔形微结构的迷宫型节流阀流体微流道模型,如图12所示。微流道模型整体为迷宫型,总体尺寸直径为28mm,与一枚一元硬币大小差不多。两面孔槽深0.3mm,槽宽0.3mm,盲孔直径1mm,除中心孔外,每个盲孔的中心微小通孔直径为108μm。该微流道共有40个槽结构,81个微小孔结构。为防止因流速较高而引起出口处流体产生回流现象,从而导致出口处产生负压,故所建立的模型都加长了出口,并不会对仿真分析的结果产生影响。

[0159]

2.3.2仿真模型边界条件及参数设定:

[0160]

流道的入口处设有压力控制模块可以将储气罐中的高压氙气减压并稳定在0.35mpa。故将模拟太空中飞行器的实况,以氙气作为动力源介质。为了模拟迷宫型节流阀在太空中的运行环境,将操作压力和重力均设置为0。将流道和外界的接触面都设为无滑移的壁面,入口压力为0.35mpa,出口压力为0。由于入口压力较高迷宫型节流阀微流道的截面尺寸微小且具有大量微小孔结构,内部流体将无法避免高速不规则的流动。因realizable k-epsilon模型可以很好地处理复杂流动情况,符合迷宫型节流阀微流道中流体流态特性,故采用realizable k-epsilon模型来进行模拟分析。

[0161]

2.4、迷宫型节流阀微流道的流场仿真结果及分析:

[0162]

微小孔的结构参数的变化对迷宫型节流阀微流道内部氙气的流动状态、流体流动参数也有着相应的差异,故有必要对具有不同孔形结构和流体流向的迷宫型节流阀微流道的流体流动过程进行流场仿真分析。主要针对直孔孔形、喇叭孔孔形结构和流体流向对微

流道流体流动情况进行研究,所有微流道模型的仿真分析的残差函数曲线都控制在了1e-03

以下的平稳状态,满足收敛条件。

[0163]

2.4.1、直孔结构的迷宫型节流阀微流道的流场仿真研究:

[0164]

将具有微小直孔,孔径为108μm结构的迷宫型微流道的氙气流动情况进行数值模拟后可得该微流道的流体压降和质量流数据结果。根据微流道机理分析可知,流体每经过一次节流微小孔其都会产生明显的压降,该迷宫型节流阀微流道的进口压力为0.35mpa,其实际出口压力截取出口面得平均值为1192.16pa,因此,具有微小直孔结构的迷宫型微流道的进出口总压压降为0.3488mpa。

[0165]

微流道入口处的质量流为1.94mg/s,出口处的质量流为1.20mg/s,其出口处的质量流小于入口处的质量流,这是由于在经过微小节流孔后到达盲孔容腔处会产生剧烈的漩涡,对流体的流动产生了一定空间内停滞的效果,导致在流体达到了稳定流动状态后有一个质量流差。具有直径为108μm微小孔的迷宫型节流阀的量程要求一般控制在0.02mg/s~15mg/s,精度一般在

±

2%以内,故该具有直孔形微结构的迷宫型节流阀微流道的流量稳定性和精度均满足控制要求。

[0166]

通过建立沿微小直孔进口至出口的中心轴线观察微小直孔轴向的流体压力变化和速度变化趋势如图13所示。沿着孔轴线方向,流体总体压力逐渐降低,在微小直孔的进出口处分别出现了两个压力拐点,这是由于截面的突变而导致流量的突变从而压力出现了突变,两拐点之间的压力呈线性变化且最高和最低压力值分别为171124pa和167056pa。微小直孔相邻的上下游盲孔容腔内的压力值较为稳定,与微小直孔的进出口压力值相差不大,故曲线较为平稳。由于流体从微小直孔中流出后,会径直地集中流向盲孔容腔壁面,与壁面产生一个碰撞,流体在冲击盲孔容腔壁面后才开始分向流动形成两个涡旋,故在盲孔容腔的壁面处流体压力会与其周围容腔压力稍有变化,体现在图a)中的压力上升段。由速度变化图b)可以清晰的看到流体流速在孔的进出口处有突变,流经微小直孔中间段时基本保持在高速流动,最大为25.8m/s,且孔的出口速度大于孔的入口速度,流入盲孔容腔后,由于流经空间和截面都增大,速度开始明显下降。

[0167]

2.4.2单向喇叭孔结构的迷宫型节流阀微流道的流场仿真研究:

[0168]

分别对单向喇叭孔结构的迷宫型节流阀微流道的流体正向流动、反向流动和交替流向流动的微流道模型进行仿真分析。

[0169]

(1)流体正向流动的微流道流体仿真分析:

[0170]

迷宫型节流阀微流道的压力云图呈现出由入口到出口逐级递减的明显变化趋势,符合理论分析。微流道的进口压力为0.35mpa,出口压力平均值为1452.63pa,故具有微小喇叭孔结构的迷宫型微流道在流体正向流动时,进出口总压压降为0.3485mpa。

[0171]

该微流道的入口处的质量流为1.96e-06kg/s,出口处的质量流为1.74e-06kg/s,与直孔形的微流道相比,出口质量流增加了0.54e-07kg/s。故具有喇叭孔行结构的微流道质量流大于直孔形的迷宫型节流阀微流道的质量流,且满足流量控制精度要求。

[0172]

流体在进入微小喇叭孔后,孔口拐角处相比于直孔,流体更加贴近壁面流动,沿着孔的中心轴流动的流体达到了最高速度且大于微小直孔的最高流速,为28.89m/s。由于速度足够大,截面扩张度大,流体在流入盲孔容腔后,也产生了明显的涡流现象。

[0173]

通过建立沿微小直孔进口至出口的中心轴线,观察微小喇叭孔轴向的流体压力变

化和速度变化趋势如图14所示。图a)中微小喇叭孔相邻的上下游盲孔容腔内的压力值较为稳定,由于部分流体会与容腔壁面产生一个碰撞,所以在盲孔容腔的壁面处流体压力会比周围稍大,图中靠近盲孔壁面部分的压力曲线会有一个压力上升趋势。在喇叭孔的入口和出口处由于截面的突变而导致了压力突变,出现了两个明显的压力拐点,两拐点之间的压力呈线性变化且最高和最低压力值分别为193200pa和189500pa。由速度变化图b)可见,流体流速在孔的进出口处有突变,线急速上升后缓慢下降,流经微小喇叭孔最小孔径段时流体流速达到最高为28.88m/s,流体高速流经喇叭孔的量程小于直孔中的高速流动量程,这是因为微小喇叭孔的进出孔口处都有一个锥度,实际流通面积增大,截面收缩不如直孔急剧,流体的流向不单只是朝着垂直壁面,还存在沿着由中心轴线旋转至孔扩张角度整个角度范围内的流向。流体流入盲孔容腔后速度明显下降。

[0174]

(2)反向流动的微流道流体仿真分析:

[0175]

具有单项喇叭孔结构的迷宫型节流阀微流道的流体反向流动总压力也呈现出由入口到出口明显降低的效果。微流道的出口压力平均值为1354.9pa,进口压力为0.35mpa,因此,具有微小喇叭孔结构的迷宫型微流道在流体反向流动时的进出口总压压降为348.65kpa。流体反向流动时微流道入口处的质量流为1.8470e-06kg/s,出口处的质量流为1.5817e-06kg/s。

[0176]

流体最高流速出现在微小喇叭孔收缩段最小截面处,最高速度为28.74m/s,节流效果不如流体正向流动,实际流通面积较大,因为反向喇叭孔的截面是逐渐缩小,孔口拐角处的流体相比于直孔和正向喇叭孔,更加贴近壁面流动,无分离区。在微小喇叭孔的出口处由于盲孔容腔的流动截面和空间突然扩增,流量增大,流体速度急剧下降,也产生了明显的涡流现象。

[0177]

通过建立沿反向喇叭孔进口至出口的中心轴线观察微小喇叭孔轴向的流体压力变化和速度变化趋势如图15所示。图a)中,沿着孔轴线方向,孔内压力逐级降低,压力下降段不如直孔和正向流向时的喇叭孔急剧,且随着孔口渐缩,压力下降幅度越小,在经过最小孔径时压降差最大。孔内最高和最低压力值分别为200300pa和196720pa,这时容腔内的压力又小幅度的回升,为197200pa。由图b)反向喇叭孔截面的速度变化图可以看出,流体流速先缓慢上升再急速下降,在经过最小孔径时流速最大,这是因为反向喇叭孔的截面是逐渐缩小,形成了一个缓冲区域。

[0178]

三、系列化单向喇叭孔形迷宫型节流阀的流场仿真研究:

[0179]

3.1、系列化迷宫型节流阀微流道模型的建立:

[0180]

建立系列化单向喇叭孔的迷宫型节流阀的微流道流体模型时,取系列化孔的深度分别为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm,其对应的深径比分别为2、3、4、4.5、5.5,由于该迷宫型节流阀的孔板上的微小孔都是有规律的相同结构参数的阵列小孔,考虑到在电火花加工喇叭孔时的合理性、便捷性、精度控制要求和加工效率等多方面因素,故可采用阵列电极加工阵列微小喇叭孔,因此建立了微小喇叭孔朝向相同的微流道模型,此时流体的流向为交替流向。本具体实施方式一共建立了15个不同微小孔结构的微流道模型,并对其流体流动情况展开了研究。

[0181]

对系列化单向喇叭孔的迷宫型节流阀的微流道流体模型进行仿真分析,探究喇叭孔深径比分别为2、3、4、4.5和5.5时对微流道流体流动情况的影响规律,并将其仿真结果进

行系列化对比。其中,深径比为4的微小喇叭孔对微流道流体流动的分析上述有体现。

[0182]

3.1.1深径比为2的单向喇叭孔微流道的流场仿真研究

[0183]

分别对具有深径比为2的单向喇叭孔结构的微流道的流体正向流向、反向流向和交替流向的微流道模型进行仿真分析。

[0184]

(1)流体正向流动的微流道流体仿真分析:

[0185]

迷宫型节流阀微流道的总压力由入口到出口逐级递减,出口压力平均值为1473.5pa。选择迷宫型节流阀微流道的中间段位置的一个微小喇叭孔和与其相邻的两个盲孔容腔作为一个观测单元进行分析。观测单元的流体流向是从单项喇叭孔的小口进大口出。在孔入口拐角处有小范围的流体分离现象,在孔的最小孔径处产生了低压区,同样在盲孔容腔壁面有流体冲击形成的高压区。上游容腔的平均压力值184800pa,下游容腔的平均压力值181500pa,故单个深径比为2的喇叭孔形微小节流孔的压降值为3300pa。

[0186]

流体在进入微小喇叭孔后,沿着孔的中心轴流动的流体达到了最高速度,为29.95m/s,随着孔截面的扩张,速度开始下降,这时流体的流向不单只是朝着垂直壁面,还存在沿着由中心轴线旋转至孔扩张角度整个角度范围内的流向。孔深200μm时,盲孔容腔的空间较大,出口处由于盲孔容腔的流动截面和空间突然扩增,流量增大流体速度急剧下降,产生了明显的涡流现象。

[0187]

(2)流体反向流动的微流道流体仿真分析:

[0188]

将喇叭孔的进出口调换,保持迷宫型节流阀微流道的进出口不变,可得流体在单向喇叭孔微流道的反向流动情况下的压力变化,具有单项喇叭孔结构的迷宫型节流阀微流道的流体反向流动总压力呈现出由入口到出口明显降低的效果。微流道的出口压力平均值为1432.2pa,进口压力为0.35mpa,故在流体反向流动时,具有深径比为2的微小喇叭孔结构的迷宫型节流阀微流道的总压压降为0.329mpa。入口处的质量流为2.209e-06

kg/s,出口处的质量流为1.738e-06

kg/s。

[0189]

流体反向流动时,流经的孔截面先大后小,流体沿着孔的中心轴并流经最小孔径处时达到了最高速度为29.07m/s,但持续的量程较短。流体大体流向是垂直于壁面,存在着少数沿着孔出口处扩张角度范围的流向。孔深200μm时,小截面的流体流动量程较少,出口处盲孔容腔的空间较大,产生了较大范围的涡流现象。

[0190]

(3)交替流向的微流道流体仿真分析:

[0191]

将微流道模型的单项喇叭孔进行交替排列,形成统一小口径朝着微流道入口方向,大口径朝着微流道出口方向,保持迷宫型节流阀微流道的进出口不变。总压力呈现出由入口到出口明显降低的效果。出口压力平均值为1571.38pa。入口处的质量流为2.08e-06

kg/s,出口处的质量流为1.99e-06

kg/s。

[0192]

3.1.2深径比为3的单向喇叭孔微流道的流场仿真研究:

[0193]

分别对具有深径比为3的单向喇叭孔结构的微流道的流体正向流向、反向流向和交替流向的微流道模型进行仿真分析。

[0194]

(1)流体正向流动的微流道流体仿真分析:

[0195]

迷宫型节流阀微流道的压力由入口到出口逐级递减的明显变化趋势。出口压力平均值为1535.44pa,进口压力为0.35mpa。入口处的质量流为1.94e-06kg/s,出口处的质量流为1.91e-06kg/s。

[0196]

选择与上述相同位置的一个微小喇叭孔和与其相邻的两个盲孔容腔作为一个观测单元进行分析,建立一个过该观测单元的微小喇叭孔轴线的截面进行局部观测分析。观测单元的流体流向是从单项喇叭孔的小口进大口出,在孔入口拐角处有小范围的流体分离现象,在孔的最小孔径处产生了低压区,上游容腔的平均压力值195200pa,下游容腔的平均压力值191200pa,故单个深径比为3的喇叭孔形微小节流孔正向流动时的压降值为4000pa。

[0197]

流体在进入微小喇叭孔后,沿着孔的中心轴流动的流体达到了最高速度,为29.08m/s,随着孔截面的扩张,速度开始下降,这时流体的流向不单只是朝着垂直壁面,还存在沿着由中心轴线旋转至孔扩张角度整个角度范围内的流向。流体在接触容腔壁面后产生了明显的涡流现象。

[0198]

(2)流体反向流动的微流道流体仿真分析:

[0199]

将喇叭孔的进出口调换,保持迷宫型节流阀微流道的进出口不变,可得流体在单向喇叭孔微流道的反向流动情况下的压力变化,具有单项喇叭孔结构的迷宫型节流阀微流道的流体反向流动总压力呈现出由入口到出口明显降低的效果。微流道的实际出口压力平均值为1466.47pa,入口处的质量流为1.85e-06

kg/s,出口处的质量流为1.77e-06

kg/s。

[0200]

(3)交替流向的微流道流体仿真分析:

[0201]

将微流道模型的单项喇叭孔进行交替排列,形成统一小口径朝着微流道入口方向,大口径朝着微流道出口方向,保持迷宫型节流阀微流道的进出口不变,微流道流体反向流动总压力呈现出由入口到出口明显降低的效果,微流道的出口静压力平均值为1484.63pa,入口处的质量流为1.91e-06

kg/s,出口处的质量流为1.82e-06

kg/s。

[0202]

3.1.3深径比为4.5的单向喇叭孔微流道的流场仿真研究

[0203]

分别对具有深径比为4.5的单向喇叭孔结构的微流道的流体正向流向、反向流向和交替流向的微流道模型进行仿真分析。

[0204]

(1)流体正向流动的微流道流体仿真分析:

[0205]

迷宫型节流阀微流道的压力由入口到出口逐级递减的明显变化趋势。出口压力平均值为1486.54pa,入口处的质量流为1.89e-06

kg/s,出口处的质量流为1.81e-06

kg/s。

[0206]

流体在进入微小喇叭孔后,沿着孔的中心轴流动的流体达到了最高速度为27.2m/s,且最高流速持续的量程有所增大,随着孔截面的扩张,速度开始下降,这时流体的流向不单只是朝着垂直壁面,还存在沿着由中心轴线旋转至孔扩张角度整个角度范围内的流向。

[0207]

(2)流体反向流动的微流道流体仿真分析:

[0208]

具有单项喇叭孔结构的迷宫型节流阀微流道的流体反向流动总压力呈现出由入口到出口明显降低的效果。微流道的实际出口压力平均值为1320.72pa,入口处的质量流为1.95e-06

kg/s,出口处的质量流为1.14e-06

kg/s。

[0209]

流体反向流动时,流经的孔截面由大至小,流体沿着孔的中心轴并流经最小孔径处时达到了最高速度,为30.38m/s,且高速流动持续量程较长,这时流体大量流向是朝着垂直壁面的方向,还存在着少数沿着孔出口处扩张角度范围的流向,容腔内涡旋范围减小。

[0210]

(3)交替流向的微流道流体仿真分析:

[0211]

将微流道模型的单项喇叭孔进行交替排列,形成统一小口径朝着微流道入口方向,大口径朝着微流道出口方向,保持迷宫型节流阀微流道的进出口不变。微流道的流体反向流动总压力呈现出由入口到出口明显降低的效果。微流道的出口静压力平均值为

1420.88pa,入口处的质量流为1.78e-06

kg/s,出口处的质量流为1.71e-06

kg/s。

[0212]

3.1.4、深径比为5.5的单向喇叭孔微流道的流场仿真研究:

[0213]

分别对具有深径比为5.5的单向喇叭孔结构的微流道的流体正向流向、反向流向和交替流向的微流道模型进行仿真分析。

[0214]

(1)流体正向流动的微流道流体仿真分析:

[0215]

迷宫型节流阀微流道的压力由入口到出口逐级递减的明显变化趋势。出口静压力平均值为1411.93pa,入口处的质量流为1.72e-06

kg/s,出口处的质量流为1.67e-06

kg/s。

[0216]

选择迷宫型节流阀微流道的中间段位置的一个微小喇叭孔和与其相邻的两个盲孔容腔作为一个观测单元进行分析。观测单元的流体流向是从单项喇叭孔的小口进大口出。在孔入口拐角处有小范围的流体分离现象,在孔的最小孔径处产生了低压区,同样在盲孔容腔壁面有流体冲击形成的高压区。上游容腔的平均压力值200600pa,下游容腔的平均压力值197200pa,故单个深径比为5.5的喇叭孔形微小节流孔的压降值为3400pa。

[0217]

(2)流体反向流动的微流道流体仿真分析:

[0218]

将喇叭孔的进出口调换,保持迷宫型节流阀微流道的进出口不变,可得流体在单向喇叭孔微流道的反向流动情况下的压力变化,具有单项喇叭孔结构的迷宫型节流阀微流道的流体反向流动总压力呈现出由入口到出口明显降低的效果。微流道的实际出口压力平均值为1349.57pa,入口处的质量流为1.61e-06

kg/s,出口处的质量流为1.56e-06

kg/s。

[0219]

(3)交替流向的微流道流体仿真分析:

[0220]

将微流道模型的单项喇叭孔进行交替排列,形成统一小口径朝着微流道入口方向,大口径朝着微流道出口方向,保持迷宫型节流阀微流道的进出口不变。当流体交替流向流动时,微流道的出口静压力平均值为1355.47pa,入口处的质量流为1.68e-06

kg/s,出口处的质量流为1.62e-06

kg/s。

[0221]

3.2、系列化单向喇叭孔微流道流的流场仿真结果分析:

[0222]

根据数据得到流体正向流动、反向流动和交替流向流动条件下的系列化微流道质量流变化。由入口质量流折线变化图可看出,流体正向流动和交替流向时的质量流随着微小孔深径比的增大有逐渐降低的趋势,流体反向流动时的质量流不够稳定。不同深径比喇叭孔微流道的流体正向流动时的入口质量流整体都比交替流向时较大。具有深径比为5.5的喇叭孔结构的迷宫型节流阀微流道在反向流动时入口质量流最小为1.56mg/s。

[0223]

喇叭孔的深径比对微流道的质量流大小的影响较为明显。不同深径比喇叭孔微流道在流体正向流动和交替流动时,质量流随着深径比的增大的变化趋势一致,都是先减小后增大再减小。具有深径比为4.5喇叭孔结构的迷宫型节流阀微流道在流体反向流动时的出口质量流最低,为1.137mg/s。而径比为2的喇叭孔结构的迷宫型节流阀微流道在交替流向时质量流最大,为1.99mg/s。

[0224]

不同深径比喇叭孔和流体不同流向的迷宫型节流阀微流道的出口压力情况如图16所示,当流体正向流动或反向流动时,深径比为3的喇叭孔结构对微流道的压降效果最差,深径比为5.5的喇叭孔结构对微流道的压降效果最好。当流体交替流向时,迷宫型节流阀微流道的整体压降比流体正向流动和反向流动时效果更明显,其中,深径比为4.5的喇叭孔结构对微流道压降最大,总压降为348.68kpa。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。