1.本发明涉及钛合金纤维丝技术领域,尤其涉及一种钛合金纤维丝的制备方法。

背景技术:

2.钛合金因具有比强度高、耐蚀性好、耐热性高、无毒且具有优良的生物相容性等特点而被广泛用于各个领域。

3.目前钛合金纤维丝的生产方式包括金属切削、单丝拉拔、集束拉拔的方式。采用切削方式生产的钛丝长度短,一般30~50mm长,直径约25mm左右,易出现丝粗细不均现象;单丝拉拔的方式是通过孔型逐渐递减的拉丝模进行生产,该过程钛丝易断,生产成本高;集束拉拔将数根金属丝包在外包材料里,经过多级拉丝模进行连续拉拔,酸洗去掉外包材料后,对内部丝材进行酸洗得到需要的丝材,该方式生产前需对钛丝先进行镀镍、镀铜处理后在集束生产,生产工艺复杂。

4.因此,研究一种工艺简单的制备钛合金纤维丝的方法具有十分重要的意义。

技术实现要素:

5.本发明提供一种钛合金纤维丝的制备方法,本发明通过钛丝的集束轧制生产工艺生产出平均直径为20μm以下钛合金纤维丝,集束轧制过程中,集束轧制力作用在包铜钛丝上,将其外径由粗变细,得到需要的纤维丝材,采用该工艺生产的钛合金纤维丝长度可控,改变了以往钛合金纤维丝切削、单股拉拔的生产方式。由于本发明的集束轧制可以采用直径更大的原材料,而且无需对原料进行预处理,大大提高了生产效率。

6.本发明提供一种钛合金纤维丝的制备方法,先将若干根钛丝沿着中空铜管的长度方向穿入中空铜管的中空部分中得到一根包铜钛丝,再采用轧机对所述的包铜钛丝进行若干次集束轧制-退火工序,每次集束轧制-退火工序后进行电解,然后经过后处理得到所述的钛合金纤维丝;

7.包铜钛丝中的钛丝表面有润滑油;

8.所述的集束轧制-退火工序是将所述的包铜钛丝进行分步轧制,且每步轧制后进行退火。

9.钛丝是钛合金丝材统称。

10.集束轧制中的集束是指中空铜管中的钛丝处于集束状态。集束轧制时是对单根包铜钛丝进行轧制,通过轧机的孔型直径变化由粗变细,一个孔型一次只能穿过1根包铜钛丝。

11.本发明的生产过程中,采用润滑油对集束的丝材进行润滑,避免集束轧制过程中丝材之间产生粘连。本发明采用轧机进行生产,轧制力作用在包铜钛丝上,分步将其外径由粗变细,得到需要的纤维丝材。本发明中轧机的孔型与轧机的能力互相匹配,如200轧机,200代表轧辊直径,轧机不同,轧辊直径不同,200轧机的圆形孔型由45mm到5mm,通过孔型变化,集束轧制获得需要钛合金纤维丝材集束轧制。

12.区别于以往的加工方式,本发明采用集束轧制的方式生产钛合金纤维丝,集束轧制过程中轧制挤压力、摩擦力作用在挤压区,通过孔型变化,轧机的轧辊将包铜钛丝挤出,该过程无拉应力作用在包铜钛丝上,可避免出现拉拔断裂的现象。而以往的拉拔生产钛合金纤维丝的过程中,其拉拔力、变形抗力和摩擦力共同作用在丝上,当力超过钛丝的屈服强度时,丝材容易拉断,则拉拔时选择的原材料直径一般在10mm左右。因此,集束轧制生产过程的原材料集束直径范围可大于拉拔的原材料集束直径,采用同等直径的丝材,外包铜管的长度相同的情况下,采用本发明的集束轧制方式进行生产,一次穿丝重量要远大于拉拔丝材重量,生产效率大大提高。

13.在集束轧制过程中,丝材会产生加工硬化,为了达到本发明的目的,本发明将轧制过程设置为分步轧制,且每步轧制后对丝材做退火处理,由于包铜钛丝越细,加工硬化越快,当丝材轧制时铜管表面出现开裂等情况,则需要进行退火处理,因此,一般可以设置前期每次轧制的变形量可控制在50%时进行退火(一般是指集束轧制到包铜钛丝的外径10mm之前),后期接近所需纤维丝材尺寸时,每次轧制的变形量控制在30%进行退火(一般是指包铜钛丝的外径由10mm变为外径5mm时),其中,变形量是指轧制前后的包铜钛丝的横截面之比。

14.根据本发明提供的钛合金纤维丝的制备方法,所述的钛合金纤维丝的表面呈金属光泽,且平均直径为20μm以下。

15.根据本发明提供的钛合金纤维丝的制备方法,所述的钛丝为直径0.1mm~1.0mm的去除表面氧化皮的纯钛丝。纯钛丝如ta1、ta2丝材,如果采用带氧化皮的产品进行生产,会导致后期丝材表面的氧含量增加,对于钛合金纤维丝尽可能降低其氧含量。所述的钛丝的长度可以根据生产方案及轧机生产能力进行调整。

16.根据本发明提供的钛合金纤维丝的制备方法,所述的润滑油为丝材用拉拔油。

17.包铜钛丝中的钛丝表面有润滑油是指将若干根钛丝先在所述的润滑油中浸泡均匀再穿入中空铜管。

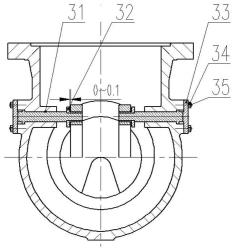

18.根据本发明提供的钛合金纤维丝的制备方法,所述的轧机的孔型为圆形孔型,所述的中空铜管的横截面为圆形;所述的中空铜管的壁厚为2~4mm。

19.如铜管外径29mm时,铜管壁厚在2

±

0.5mm;

20.如铜管外径45mm时,铜管壁厚在2.5mm

±

0.5mm,铜管长度不受限制。

21.所述的中空铜管的铜管直径可根据自身轧机孔型进行选择。

22.根据本发明提供的钛合金纤维丝的制备方法,所述的中空铜管的外径为29mm以上。

23.根据本发明提供的钛合金纤维丝的制备方法,所述的电解是指将经过集束轧制-退火工序后的包铜钛丝表面的铜皮进行电解去除。

24.本发明采用的电解是本领域的常规方法,电解方法是加直流电压于电解池的两个电极上,使电解质溶液通过电极发生氧化还原反应,本发明采用该方法将包铜钛丝表面铜皮进行电解去除,从而得到里边的丝材。

25.根据本发明提供的钛合金纤维丝的制备方法,所述的包铜钛丝中的钛丝的填充率大于70%。

26.中空铜管中集束的钛丝面积之和占所述的中空铜管的中空部分的截面积的比例

为填充率,填充率是根据要制得的钛合金纤维丝的尺寸、轧机的孔型、原材料钛丝的直径来确定。一般而言,填充率过低,会导致经过两次集束后,丝材直径不能满足要求,需再次进行3次、甚至4次集束,导致生产工序增加,填充率越高越好。

27.当若干次集束轧制-退火工序为2次集束轧制-退火工序时,在第一次集束时,铜管内的丝材的填充率在75%以上,铜管规格可根据轧机孔型进行匹配。本发明在第二次集束时,铜管内的丝材的填充率在70%以上,铜管规格可根据轧机孔型进行匹配。

28.根据本发明提供的钛合金纤维丝的制备方法,所述的后处理为清洗;所述的清洗是指洗掉经过若干次集束轧制-退火工序后的包铜钛丝表面的黑色碳化层。

29.本发明的清洗过程主要是用于洗掉丝材表面的黑色碳化层,在若干次集束轧制-退火的过程中,涂抹的润滑油经过多次退火后会在丝材表面形成碳化层,使钛合金纤维丝形成黑皮态,洗去该碳化层即获得表面具有金属光泽的钛合金纤维丝。

30.根据本发明提供的钛合金纤维丝的制备方法,所述的退火的工艺为:空冷升温,升到450~500℃后将料装入炉内,升温到650~700℃后保温90~120min后,出炉空冷。

31.本发明提供的钛合金纤维丝的制备方法,在生产过程中无需对钛丝进行预处理,是对一定直径范围内的光亮态钛丝进行集束,再通过集束轧制的方式进行生产,相较于传统拉拔的方法,可以避免在拉拔过程中出现的拉断现象,这是因为集束轧制过程中挤压力和摩擦力作用在挤压区,轧辊将包铜钛丝挤出,集束轧制是压力作用,拉拔是拉力作用,以往的拉拔生产钛合金纤维丝的过程中,其拉拔力、变形抗力和摩擦力共同作用在丝上,当力超过钛丝的屈服强度时,丝材容易拉断。因此,集束轧制避免了拉断现象,集束轧制生产过程的原材料集束直径范围可大于拉拔的原材料直径,采用同等直径的丝材,外包铜管的长度相同的情况下,采用本发明的集束轧制方式进行生产,一次穿丝重量要大于拉拔丝材重量,生产效率大大提高。

具体实施方式

32.基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

34.本发明中采用的轧机为200轧机,200代表轧辊直径,轧机不同,轧辊直径不同;200轧机为圆形孔型,且直径由45mm到5mm。

35.实施例1

36.(1)裁丝:将平均直径为0.9mm的纯钛丝按490mm长度进行裁剪;

37.(2)集束:将578根裁剪后的纯钛丝集束后浸泡入润滑油(市面上销售的丝材用拉拔油)后穿入外径为29mm、壁厚2mm、长度为500mm的紫铜管中得到包铜钛丝;

38.(3)第一次集束轧制-退火工序:

39.由200轧机将包铜钛丝集束轧制到外径为19mm,然后进行退火;

40.将退火后的包铜钛丝继续由200轧机集束轧制到外径为13mm,然后进行退火;

41.将退火后的包铜钛丝继续由200轧机集束轧制到外径为7mm,然后进行退火;

42.将退火后的包铜钛丝继续由200轧机集束轧制到外径为6mm,然后进行退火;

43.将退火后的包铜钛丝继续由200轧机集束轧制到外径为5mm,然后进行退火;

44.其中,每次退火的工艺是:空冷升温,升到500℃后将料装入炉内,升温到700℃后保温2h后,出炉空冷;

45.(4)电解:采用直流脉冲电源(是直流脉冲电源电解设备专用电源)进行电解,电解后单股丝材的平均直径为0.16mm;

46.(5)二次集束裁丝:将电解后的丝材按490mm长度进行裁剪;

47.(6)二次集束:将17100根裁剪后的纯钛丝集束后涂抹润滑油穿入外径为29mm、壁厚2mm、长度为500mm的紫铜管中得到包铜钛丝;

48.(7)第二次集束轧制-退火工序:

49.由轧机将包铜钛丝集束轧制到外径为19mm,然后进行退火;

50.将退火后的包铜钛丝继续由轧机集束轧制到外径为13mm,然后进行退火;

51.将退火后的包铜钛丝继续由轧机集束轧制到外径为7mm,然后进行退火;

52.将退火后的包铜钛丝继续由轧机集束轧制到外径为6mm,然后进行退火;

53.将退火后的包铜钛丝继续由轧机集束轧制到外径为5mm,然后进行退火;

54.其中,每次退火的工艺是:空冷升温,升到500℃后将料装入炉内,升温到700℃后保温2h后,出炉空冷;

55.(8)电解:采用直流脉冲电源进行电解,电解后单股丝材的平均直径为28μm,且丝材表面为黑皮态。

56.(9)清洗:电解后的黑皮态纤维丝完全浸泡在装有氢氟酸、硝酸、蒸馏水配置的清洗液的清洗槽中,目的是洗掉丝材表面由于润滑油退火后残留在丝材表面的碳化物,当丝材表面黑皮去掉,露出金属光泽后将丝材取出,取出后用清水冲洗丝材表面残余清洗液,然后烘干后得到直径为18μm

±

0.5μm钛合金纤维丝(氧含量为0.19%以下)。

57.实施例2

58.(1)裁丝:将平均直径为0.93mm的纯钛光亮丝按1990mm长度进行裁剪;

59.(2)集束:将1352根裁剪后的纯钛丝集束后涂抹润滑油(市面上销售的丝材用拉拔油)后穿入外径为45mm、壁厚2.5mm、长度为2000mm的紫铜管中得到包铜钛丝;

60.(3)第一次集束轧制:

61.采用200轧机将包铜钛丝集束轧制到外径为28mm,然后进行退火;

62.将退火后的包铜钛丝继续由200轧机集束轧制到外径为20mm,然后进行退火;

63.将退火后的包铜钛丝继续由200轧机集束轧制到外径为15mm,然后进行退火;

64.将退火后的包铜钛丝继续由200轧机集束轧制到外径为11mm,然后进行退火;

65.将退火后的包铜钛丝继续由200轧机集束轧制到外径为8mm,然后进行退火;

66.将退火后的包铜钛丝继续由200轧机集束轧制到外径为6mm,然后进行退火;

67.将退火后的包铜钛丝继续由200轧机集束轧制到外径为5mm,然后进行退火;

68.其中,每次退火的工艺是:空冷升温,升到500℃后将料装入炉内,升温到700℃后保温2h后,出炉空冷;

69.(4)电解:采用直流脉冲电源(是直流脉冲电源电解设备专用电源)进行电解,电解后单股丝材的平均直径为0.12mm;

70.(5)二次集束裁丝:将电解后的丝材按1990mm长度进行裁剪;

71.(6)二次集束:将77700根裁剪后的纯钛丝集束后涂抹润滑油穿入外径为45mm、壁厚2.5mm、长度为2000mm的紫铜管中得到包铜钛丝;

72.(7)第二次集束轧制:

73.由200轧机将包铜钛丝集束轧制到外径为27mm,然后进行退火;

74.将退火后的包铜钛丝继续由200轧机集束轧制到外径为19mm,然后进行退火;

75.将退火后的包铜钛丝继续由200轧机集束轧制到外径为14mm,然后进行退火;

76.将退火后的包铜钛丝继续由200轧机集束轧制到外径为10mm,然后进行退火;

77.将退火后的包铜钛丝继续由200轧机集束轧制到外径为7mm,然后进行退火;

78.其中,每次退火的工艺是:空冷升温,升到500℃后将料装入炉内,升温到700℃后保温2h后,出炉空冷;

79.(8)电解:采用直流脉冲电源进行电解,电解后单股丝材的平均直径为22μm。

80.(9)清洗:电解后的黑皮态纤维丝完全浸泡在装有氢氟酸、硝酸、蒸馏水配置的清洗液中的清洗槽中,当丝材表面黑皮去掉,露出金属光泽后将丝材取出,取出后用清水冲洗丝材表面残余清洗液,然后烘干后得到直径为12μm

±

0.5μm的钛合金纤维丝(氧含量为0.19%以下)。

81.将本发明中的上述钛合金纤维丝按照常规的方式用于制备钛纤维毡时,可以达到良好的效果,具体是:钛纤维毡的氧含量达到0.20%左右,抗拉强度达到40mpa以上。

82.对比例1

83.一种轧制方法,与实施例1的步骤(1)~(2)基本相同,不同之处仅在于将润滑油替换为石墨粉,继续按照实施例1中的步骤(3)~步骤(6)进行操作,但是在步骤(7)中第二次集束轧制-退火工序的第二步轧制时中空铜管中的丝材出现严重的黏连,无法得到预设直径的钛合金纤维丝。

84.对比例2

85.一种轧制方法,与实施例1的步骤(1)~(2)基本相同,但是在步骤(3)时,对步骤(2)得到的包铜钛丝进行一次轧制,试验结果发现:由200轧机将包铜钛丝集束轧制到外径为15mm时,就会出现铜管开裂的情况,无法得到预设的钛合金纤维丝。

86.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。